Изобретение относится к шлифовальному кругу с упругим основанием для шлифования и полирования тороидальных контуров твердых материалов.

В области обработки твердых материалов и, в частности, чистовой обработки и полирования мрамора используют шлифовальные круги для работы на уже обработанной детали.

Известные шлифовальные круги, в основном, сделаны из магнезита, смолистых материалов и т.п., и в любом случае из жестких материалов, вследствие чего приходится учитывать серьезные проблемы, возникающие из-за отклонений толщины обрабатываемых мраморных плит, гранита или камня, поскольку известные круги являются жесткими и не могут точно соприкасаться и сцепляться, а значит, и работать на всей поверхности различных контуров, с которыми приходится иметь дело. Известны также шлифовальные круги, выполненные в виде корпуса из вулканизированного каучука, снабженные наклеенной тканью с алмазным покрытием, пригодные для шлифования и полирования, но этот тип конструкции, как оказалось, подвержен и проблеме избыточной стоимости корпуса из вулканизированного каучука, и проблеме неравномерной податливости, поскольку области, где толщина каучука меньше, из-за их избыточной гибкости не сцепляются надлежащим образом с обрабатываемым контуром.

На практике для осуществления операции шлифования и последующих операций чистовой обработки вплоть до полирования или хонингования жестких и твердых материалов, таких как стекло, мрамор, гранит и т.п., разработаны два вида способов.

Первый вид связан с использованием очень жестких фасонных корпусов при шлифовании, чистовой обработке и полировании. Обрабатывающие корпуса, имеющие большую жесткость, в основном используют на исключительно точных технологических операциях обработки таких деталей, как оптические элементы конструкций или высокоточные механические детали.

Технологические операции с применением жестких корпусов, даже если они обеспечивают превосходные результаты, все же очень медленны, поскольку касаются выдерживания размерных допусков: оптическое полирование, например, зеркал телескопов больших размеров может длиться месяцы или даже годы.

Второй вид связан с использованием гибких или деформируемых корпусов из фетра, каучука и т.п. Гибкие корпуса не дают возможности проводить прецизионную обработку, но все же позволяют осуществлять обработку в исключительно короткие сроки. Эти короткие сроки обработки ограничены квалификацией оператора и отображают трудности, возникающие при обработке фасонных тел, таких как те, которые имеют тороидальный контур.

Фактически при обработке твердого материала, который можно полировать, используют абразивы, размер зерен которых уменьшается с течением операций отделочной обработки. При использовании шлифующих и полирующих корпусов, в которые внедрены абразивные материалы, и, если формообразующие корпуса либо гибки, либо упруги, трудно получить точное согласование при последующих проходах, когда шлифующие корпуса включают в себя абразивы, имеющие уменьшающийся размер зерен.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является шлифовальный круг, известный из Европейского патента N 0281050 A2, B 24 D 13/02, 1998.

Известный шлифовальный круг с упругим основанием предназначен для шлифования и полирования тороидальных контуров твердых материалов и выполнен в виде несущего корпуса из жесткого материала с внутренним профилем, предназначенным для сопряжения с валом электродвигателя. На поверхности корпуса путем литьевого формования или вулканизации размещено покрытие из эластомерного материала с дискретно нанесенным на нем гибким абразивным материалом с образованием на периферии круга профиля, конгруэнтного профилю обрабатываемого контура.

Основным недостатком вышеописанного шлифовального круга является то, что корпус шлифовального круга, упругая часть которого вулканизирована или нанесена иным образом, не может быть легко и экономично изготовлен путем литья под давлением сплавов алюминия в пресс-форму или простыми методами литьевого формования из термопластичных материалов в форму.

Задача настоящего изобретения состоит в том, чтобы создать шлифовальный и полировальный инструмент для твердых материалов, в частности, с тороидальными или подобными им формами, который позволяет сочетать преимущества двух вышеупомянутых способов, давая возможность осуществлять прецизионную обработку, характерную для жестких формообразующих корпусов, и получать скорость обработки, типичную для упругих или гибких формообразующих корпусов.

Поставленная задача решается тем, что в шлифовальном круге с упругим основанием для шлифования и полирования тороидальных контуров твердых материалов, выполненном в виде несущего корпуса из жесткого материала с внутренним профилем, предназначенным для сопряжения с валом электродвигателя, с размещенным на поверхности корпуса путем литьевого формования или вулканизации покрытием из эластомерного материала с дискретно нанесенным на нем гибким абразивным материалом с образованием на периферии круга профиля, конгруэнтного профилю обрабатываемого контура, согласно изобретению корпус выполнен из двух частей и по меньшей мере с одной полкой, расположенной со стороны одного и/или другого торца и предназначенной для размещения и удержания на корпусе покрытия из эластомерного материала, при этом части корпуса разделены по плоскости, проходящей вдоль экваториальной плоскости профиля, и не имеют поднутрений.

Одна или несколько полок (wings), предусмотренных либо на одном, либо на обоих торцах корпуса шлифовального круга, приспособлены для размещения и удержания покрытия из эластомерного материала, нанесенного литьевым формованием на месте или вулканизированного. Часть нанесенного литьевым формованием эластомерного покрытия, обращенная к обрабатываемому материалу, покрыта порциями относительно гибкого абразивного материала, так что весь контур соответствует форме, которой должен достичь обрабатываемый материал после шлифования и/или полирования.

В соответствии с первым вариантом осуществления изобретения несущий корпус выполнен в виде моноэлементной детали.

В соответствии с другим вариантом осуществления изобретения несущий корпус состоит из двух частей, полусимметричных по отношению к центральной линии, между которыми во время их сборки и перед нанесением эластомерного покрытия литьевым формованием можно вставить прокладки для видоизменения окончательного контура шлифовального круга с целью удовлетворения различных технологических требований.

В этом последнем варианте осуществления имеет место преимущество, заключающееся в том, что монодетали, которые могут представлять собой несущий корпус, можно реализовать без поднутрений, что позволяет получить монодетали путем литьевого формования термопластичного материала с помощью дешевых форм, что будет очевидно для специалиста в данной области техники.

Ниже изобретение будет раскрыто со ссылками на варианты его осуществления, предпочтительные в настоящее время и приводимые лишь в качестве неограничивающего примера, и в соответствии с прилагаемыми чертежами, на которых:

на фиг. 1 показан первый вариант осуществления предлагаемого шлифовального круга с частичным вырезом и частичным местным разрезом;

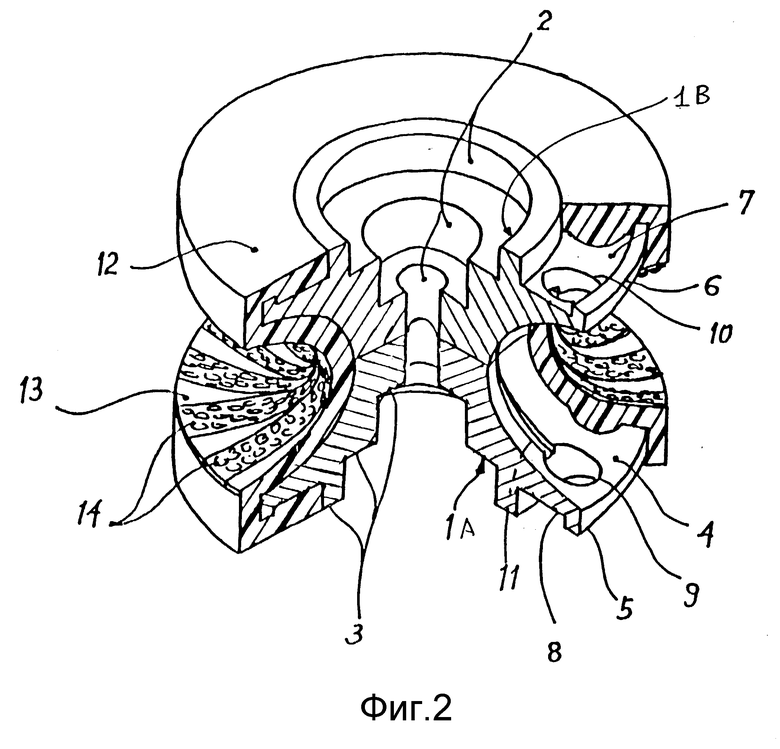

на фиг. 2 показан второй вариант осуществления предлагаемого шлифовального круга с частичным местным разрезом и частичным вырезом;

на фиг. 3 показан разрез вдоль диаметра шлифовального круга, показанного на фиг. 2;

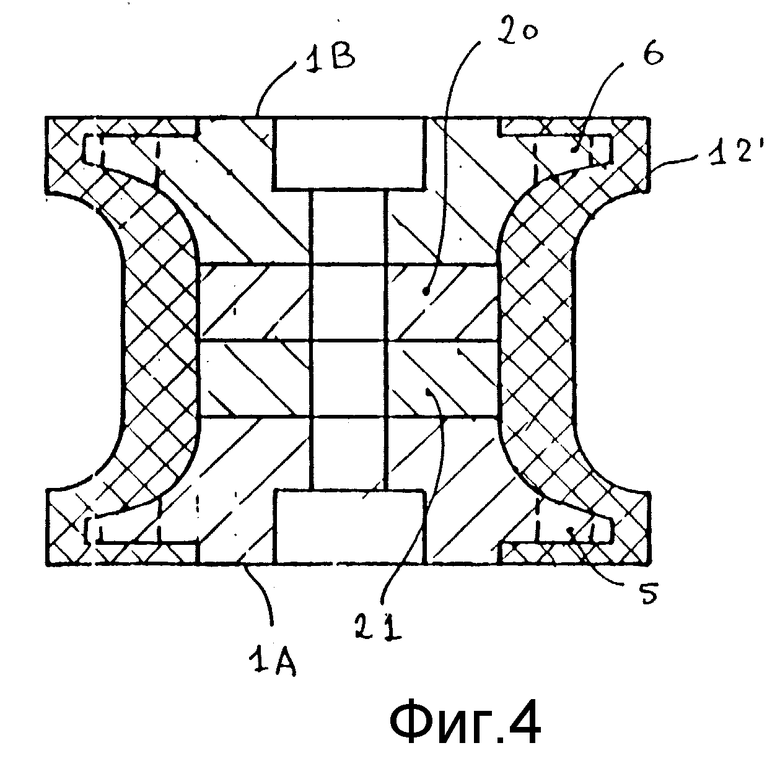

на фиг. 4 показана модификация конструкции, изображенной на фиг. 3.

Подчеркнем, что форма части, осуществляющей абразивное воздействие, представленная на чертежах, приведена лишь в качестве неограничивающего примера, поскольку настоящее изобретение относится к конструкции шлифовального круга и не зависит от конкретного контура, описываемого здесь для упрощения рассуждений.

На фиг. 1 показано, что шлифовальный круг содержит корпус 1 из жесткого материала, такого как алюминий, ПВХ и т.п., имеющий внутреннюю форму, в основном, показанную позициями 2 и 3, приспособленную для сопряжения известным способом со шпинделем, который приводится в действие электродвигателем, с помощью средств, которые не показаны.

В корпусе 1, на его внешней части, имеется окантовочная часть 4, сопрягаемая с обрабатываемым контуром, и пара полок 5 и 6. Следует отметить, что при обработке некоторых контуров может быть предусмотрена только одна из полок - 5 или 6.

Полки 5 и 6 имеют окружные каналы 7, 8 и отверстия 9, 10, распределенные вдоль каналов 7, 8. Отверстия 9 и 10 соответствующим образом связаны радиально расположенными канавками 11 в окантовочной части 4.

Как лучше видно в левой части чертежа, на корпус 1 нанесено покрытие 12 из эластомерного материала, предпочтительно нанесенное литьевым формованием на месте или вулканизированное, имеющее твердость по Шору по шкале В между 50 и 70, предпочтительно, между 58 и 64.

Каналы 7 и 8, отверстия 9 и 10, а также канавки 11 предназначены для надежного удержания покрытия 12 из эластомерного материала даже при наличии очень высоких напряжений, возникающих как в результате приложения центробежной силы, так и в результате приложения крутящего момента.

Заметим, что обычно эти типы шлифовальных кругов работают на скорости около 6000 об/мин (100 с-1).

На части 13 покрытия 12, обращенной к обрабатываемой заготовке, закреплены, предпочтительно посредством термосварки, полосообразные абразивные элементы 14, имеющие некоторую гибкость, того типа, который известен в данной области техники.

Технологические методы применения вышеуказанного шлифовального круга известны специалистам в данной области техники и поэтому не будут рассматриваться подробно.

Следует отметить, что конструкция предлагаемого шлифовального круга такова, что ограничивает избыточное расширение эластомерного элемента, вызываемое центробежным усилием, которое могло бы привести к изменению требуемого контура. Более того, корпус шлифовального круга таков, что всю поверхность контура обрабатываемой заготовки можно сформировать по мере обработки.

Вновь подчеркнем, что показанную форму рабочего контура следует отнести лишь к неограничивающему примеру и что контур, сопрягаемый с жестким корпусом 1 и рядом полок 5 и 6, может изменяться в соответствии с конкретными требованиями при сохранении отличительных технических особенностей фиксирующей структуры покрытия эластомерного материала.

На фиг. 2 изображен шлифовальный круг, аналогичный тому, который показан на фиг. 1, с тем отличием, что центральный корпус разделен вдоль экватора на две отдельные части, которые, тем не менее, соединены воедино и обозначены позициями 1A и 1B. При такой конструкции части корпуса 1A и 1B могут быть выполнены из термопластичного материала, такого как найлон (Nylon), простыми методами литьевого формования, поскольку корпуса 1A и 1B не имеют поднутрений, которые приводят к усложнению и удорожанию форм. Если желательно, чтобы корпуса 1A и 1B были выполнены из металла, их легко изготовить путем литья под давлением сплавов алюминия или эквивалентных материалов, причем пресс-формы могут иметь простую конструкцию.

На фиг. 3 показана модификация конструкции, проиллюстрированной на фиг. 2 и 3. Между корпусами 1A и 1B вставлены прокладки 10, 21 кольцевой формы, впрессованные в образованный литьевым формованием корпус 12' из эластомерного материала.

Таким образом можно получить различные формы внешнего контура, образованного литьевым формованием корпуса 12', чтобы удовлетворить различным требованиям к работе шлифовального круга.

На фиг. 4 прокладки 20, 21 показаны в виде круговых колец с цилиндрической стенкой, окружность которой соответствует горловинной части корпусов 1A и 1B. Очевидно, что это упрощение, но следует также понять, естественно, что допустимы различные формы осуществления различных контуров образованного литьевым формованием корпуса 12'.

Посредством разделения корпусов 1A и 1B и возможного использования прокладок 20, 21 можно реализовать шлифовальные круги с различными контурами образованного литьевым формованием корпуса 12' для различных технологических операций, уменьшая количество основных составных частей и, вследствие этого, уменьшая стоимость товарно-материальных запасов и издержки производства.

Корпус 1, 1A, 1B шлифовального круга предпочтительно выполнен из термопластичных материалов, известных под названием кемитон (Kemiton) и поставляемых "ФРАМПЛАСТ С.п.А" (FRAMPLAST S.p.A.), сформованных с помощью машины для литьевого формования, или других термопластичных материалов, таких как франпрен (Franprene), неопрен (Neoprene), сантопрен (Santoprene), поставляемых "МОНСАНТО С.п.А." (MONSANTO S.p.A.).

Твердость по Шору может находиться в диапазоне 65-75 соответственно диаметру формуемого шлифовального круга. Например, для шлифовальных кругов, имеющих диаметр 110/120 миллиметров, предпочтительно использовать твердость по Шору 65; для диаметра 130 миллиметров предпочтительна твердость по Шору 70, а для диаметров 140/160 миллиметров предпочтительна твердость по Шору 75.

Фактически, с увеличением диаметра увеличивается окружная скорость, а следовательно, и центробежное усилие, ставящее под угрозу механическую прочность. Поэтому названная проблема была решена путем увеличения твердости одновременно с увеличением диаметра шлифовального круга.

Теперь будет описан способ крепления полосообразных абразивных элементов, обозначенных позицией 14 и состоящих из покрытой алмазом ткани, промышленно изготавливаемой и поставляемой фирмой "СОРМА" (SORMA).

В результате проведенных испытаний обнаружено, что элементы покрытой алмазом ткани нельзя просто приклеить, поскольку они в этом случае не выдержали бы напряжений, создаваемых центробежным усилием и соударениями с камнем, в частности, в труднодоступных областях, таких как углы и т.п.

Поэтому необходимо было делать упор на химическую сварку, осуществляемую с помощью продукта, известного в промышленности как "локтит 401" и промышленно изготавливаемого фирмой "ЛОКТИТ ИТАЛИЯ" (LOCTITE ITALIA), т.е. с помощью клейкого материала (адгезива) класса цианокрилатов.

Процесс заключается в разрезании ткани на полосы не шире, чем 6-7 мм, чтобы обеспечить сопряжение с покрытием 12 шлифовального круга, в нанесении малого количества лактата (Loctate), "промышленно изготавливаемого фирмой "ЛОКТИТ ИТАЛИЯ", т.е. клейкого материала, на ткань и в прижатии ткани к покрытию 12 на несколько мгновений до полного склеивания этих двух тел.

Окончательной операцией, имеющей очень важное значение, является заполнение открытых областей 13 между полосами ткани, а также заполнение всех пространств между каждой абразивной крупицей на покрытой алмазом стороне ткани.

Такое нанесение покрытия имеет два первостепенных назначения:

1) Исключить опасность "сцепления" с углами обрабатываемого материала;

2) чтобы избежать появления пятен и прожилков, т.е. маленьких канавок, которые могут возникать из-за точечного рисунка абразива. Между точками имеются незаполненные пространства в полосах, которые и вызывают образование пятен или прожилков в обрабатываемом материале.

Такое заполнение осуществляют цементом "ХАРД-ПВХ" (HARD-PVC), промышленно изготовляемым фирмой "ВУЛЛИН БИЗОН МАСТИК" (VULLJN BISON MASTIC), с навеской 20-30% оксида олова и 4-8% алмазного порошка.

Таким образом можно гарантировать увеличение продолжительности эксплуатации кругов в 3-5 раз относительно поставляемых сейчас на рынок устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АДДИТИВНО-АДАПТИВНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118248C1 |

| Плоский шлифовальный круг и способ его изготовления | 2016 |

|

RU2657669C2 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ И ИСПОЛЬЗУЕМЫЙ В НЕМ АБРАЗИВНЫЙ ИНСТРУМЕНТ | 2005 |

|

RU2351453C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ НА ОСНОВЕ ВУЛКАНИЗИРОВАННОГО ВОЛОКНА | 2014 |

|

RU2671226C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА С ДУГООБРАЗНЫМИ ВКЛАДЫШАМИ | 1997 |

|

RU2202716C2 |

| ШЛИФОВАЛЬНЫЙ ЭЛЕМЕНТ (1 ВАРИАНТ) | 2002 |

|

RU2231438C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА, ПОЛИУРЕТАНОВОЕ СВЯЗУЮЩЕЕ ДЛЯ ЭТОЙ КОМПОЗИЦИИ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИИ | 2004 |

|

RU2275293C1 |

| СПОСОБ ШЛИФОВАНИЯ | 2012 |

|

RU2482952C1 |

| УСТРОЙСТВО ДЛЯ КАМЕРНОЙ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2002 |

|

RU2218261C1 |

| АБРАЗИВНЫЕ ИНСТРУМЕНТЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2702668C1 |

Круг содержит несущий корпус из жесткого материала, который также может быть разделен на две части (1А, 1В) вдоль экваториальной плоскости, по существу, в центральном положении, имеет внутреннюю форму (2,3), пригодную для сопряжения с валом электродвигателя, с которым он соединен, и внешнюю форму (4), конгруэнтную с формой контура шлифуемого и/или полируемого материала. По меньшей мере одна полка (5,6) на одном и/или другом торце несущего корпуса предназначена для размещения и удержания покрытия (12) из эластомерного материала, нанесенного литьевым формованием или вулканизированного на месте. Часть (13) нанесенного литьевым формованием покрытия (12) из эластомерного материала, обращенная к обрабатываемой заготовке, покрыта элементами (14) из относительно гибкого абразивного материала так, что весь контур в целом соответствует конечной форме, которую должна иметь обрабатываемая заготовка после шлифования и/или полирования. Изобретение позволяет реализовать прецизионную обработку твердых металлов. 5 з.п.ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, 372057, A, 28.04.73 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, 880708, A, 25.11.81 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, 905038, A, 17.02.82 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| EP, 0281050, A2, 07.09.88. | |||

Авторы

Даты

1999-03-10—Публикация

1994-09-20—Подача