Изобретение относится к области механической обработки алмазно-абразивными инструментами со связанными зернами и может быть использовано в различных отраслях машиностроения, в частности в электронной промышленности и приборостроении при плоском шлифовании хрупких материалов.

Известен способ абразивной обработки неметаллических материалов, включающий этапы предварительной и окончательной обработки шлифовальным инструментом с подачей на этапах технологических жидкостей различного состава. В результате чего сначала создают равномерную управляемую сетку микротрещин, а затем, на мягких режимах и при высокой разности электрических потенциалов между деталью и инструментом удаляют трещиноватый слой, сводя его до минимума. Однако этот способ недостаточно производителен, когда надо снимать большой припуск.

Известен способ врезного шлифования, основанный на схеме съема припусков деталей, когда три шпинделя с алмазными чашечными (торцевыми) инструментами-кругами жестко настраивают на обработку заданного припуска (2, 3). Детали укрепляют на вращающемся столе по окружности над осью вращающихся шпинделей. Поэтому каждая деталь последовательно проходит под всеми шпинделями через их центр. При этом сошлифовывают 1-м шпинделем припуск h1, II-й - h2, III-й - h3. Обычно h1 > h2 > h3. Величина зернистости абразивов в кругах уменьшается, например, от 160 до 40 мкм. В целом этот способ обеспечивает неплохое качество обработки.

Недостатком известного способа является ограниченная производительность обработки, невозможность управлять съемом припуска в широком диапазоне. Обработка происходит со значительными нарушениями в приповерхностном и поверхностном слоях детали. Хотя конструкция шпинделя обеспечивает возможность выборки осевых зазоров посредствам противовесов, однако из-за жесткости инструмента в системе станка есть большие вибрации и автоколебания, поэтому в получаемом после шлифования трещиноватом слое много неравномерных по глубине трещин. Чтобы их удалить, приходится при тонком шлифовании и полировании многократно снимать слой за слоем на мягких режимах обработки.

Основные недостатки способа во многом объясняются применением при врезном шлифовании чашечных кругов на жесткой основе. Круги на жесткой основе имеют сплошную режущую кромку, которая может сошлифовать лишь тот припуск, на который настроен станок. Чтобы учесть и связать характер разрушения обрабатываемого материала с усилием прижима алмазно-абразивных элементов шлифовального инструмента, применяют инструмент с изменяющейся жесткостью торцевой режущей поверхности. Например, в инструменте (4) жесткость упругих элементов (УЭ) увеличивают от периферии к центру по нелинейной зависимости. Достигают это за счет использования набора мембранных и обычных пружин сжатия. Однако этот инструмент не позволяет проводить многостадийную производительную обработку, особенно при съеме с разными припусками. Он не адаптируется к структуре обрабатываемого материала детали.

Наиболее близкий аналог способа аддитивно-адаптивного шлифования не обнаружен.

Известен круг, имеющий следующую конструкцию. В корпусе концентрично расположены выступающие друг относительно друга абразивные элементы (с разной зернистостью). Они прикреплены к корпусу через пружины, жесткость которых уменьшается от периферии к центру круга (5).

Этот инструмент, применяемый для камнеобрабатываемой промышленности, громоздок, сложен в регулировке, имеет ряд других недостатков. Дальнейшей идеей этой конструкции стал инструмент с регулирующими устройствами в виде торцевых выступов (6). В конструкции большой изъян. Усилия пружин, находящихся на одной оси, нельзя направлять в противоположные стороны, т.к. в любой пружине накопленные деформации при снятии нагрузки могут целенаправленно отдавать ее энергию, если закреплена неподвижно одна из сторон. По схеме устройства (6) можно лишь установить определенное усилие пружин и иметь некоторый ход одной из них. Но нельзя сделать систему упругих элементов "плавающей" или "самоустанавливающейся" при работе круга, т.е. адаптирующейся к структуре обрабатываемого материала.

Наиболее близким аналогом является шлифовальный переналаживаемый инструмент, содержащий оправку с буртиком и соосно расположенные на ней чашечные шлифовальные круги, входящие друг в друга (7).

Однако таким инструментом невозможно произвести управляемый адаптивный съем припуска детали, за счет его дополнительного аддитивного разбиения на дискретные припуски. Средством реализации поставленной задачи может быть комплект сборных шлифовальных инструментов, в которых накопленная упругая деформация (жесткость упругих элементов) эластичной основы под абразивными элементами распределяется по определенному закону при изменении нагрузки и объема материала, а процесс абразивного контактирования обрабатываемой детали и инструментов происходит в адаптивном взаимодействии рабочей поверхности шлифовальных инструментов с характером разрушения структуры обрабатываемого материала и объема сошлифовываемого материала.

Предлагаемый способ позволяет расширить возможности малодефектной обработки хрупких материалов.

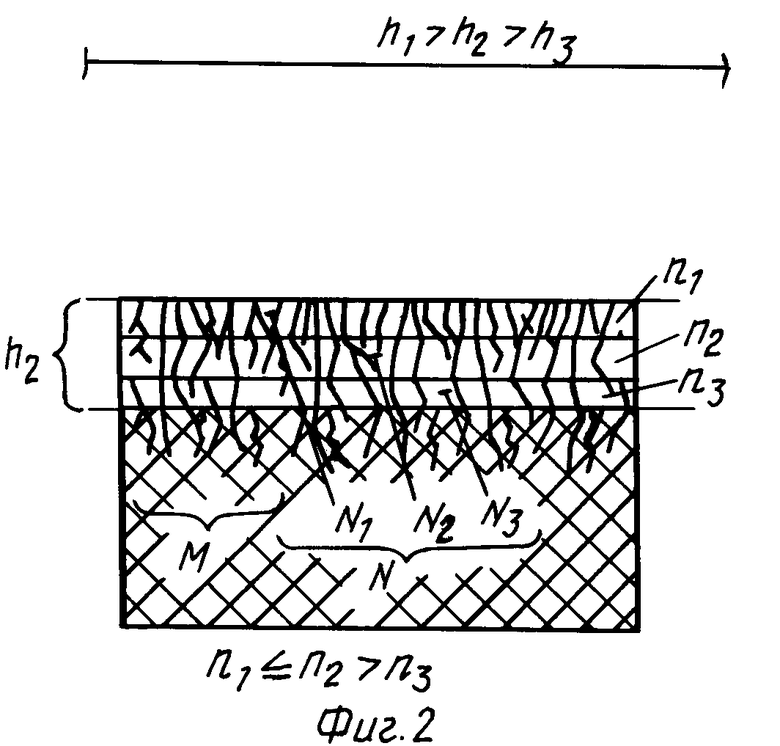

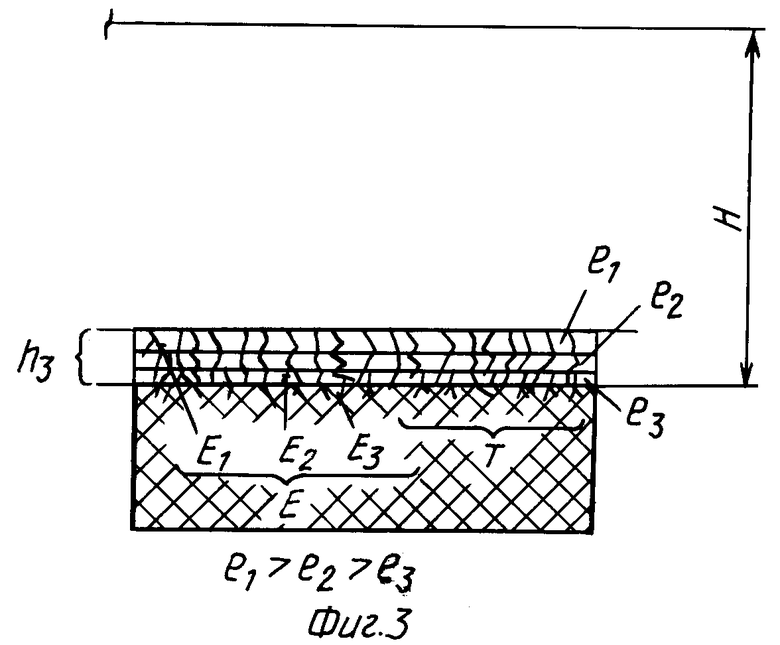

На фиг. 1,2,3 представлены схемы съема припуска Н при обычном врезном шлифовании, когда на I-м этапе (фиг. 1) сошлифовывают припуск h1, на II-м - h2 (фиг. 2), на III-м h3 (фиг. 3), а также соответствующие предлагаемому способу аддитивно разбитые припуски h1 = m1 + m2 + m3 (фиг. 1); h2 = n1 + n2 + n3 (фиг. 2); h3 = e1 + e2 + e3 (фиг. 3). В этом предлагаемом способе сумма дискретных припусков равна также: H = h1 + h2 + h3 = m1 + m2 + m3 + n1 + n2 + n3 + e1 + e2 + e3.

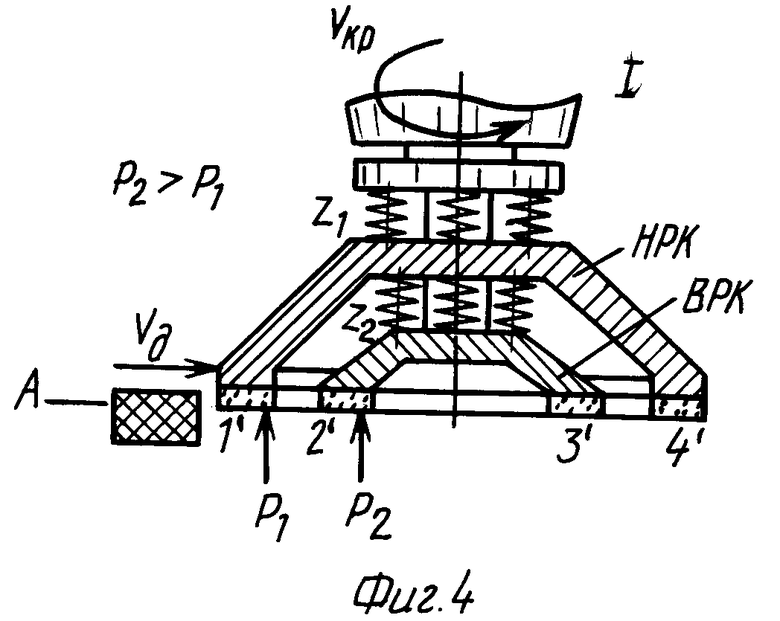

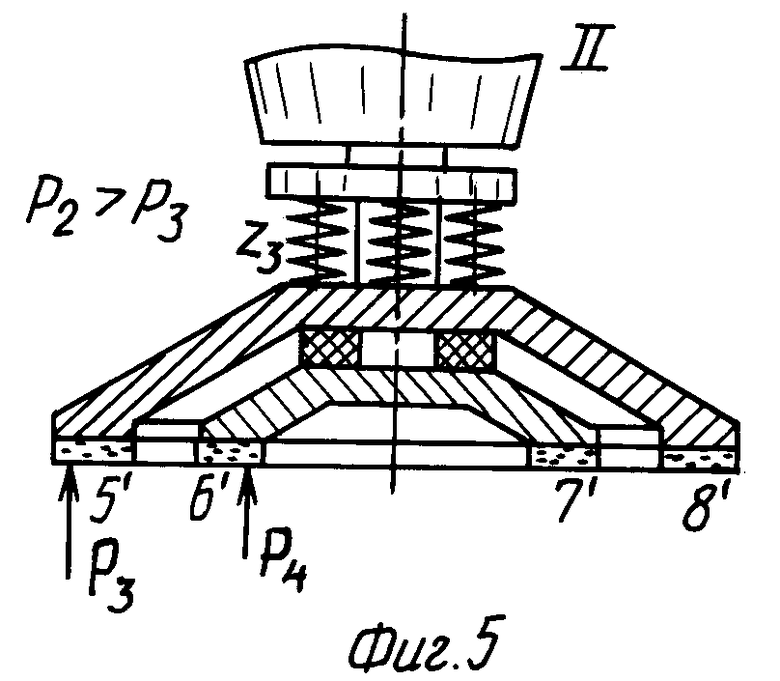

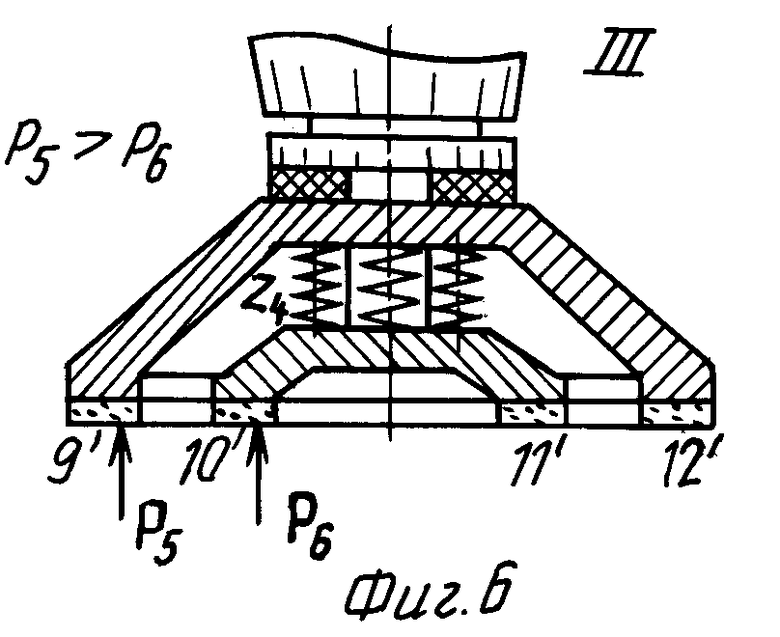

На фиг. 4, 5, 6 представлены схемы компоновки шлифовальных инструментов, которые можно применять на этапах I, II и III, чтобы реализовать аддитивно-адаптивный способ обработки хрупких материалов. Каждый из шлифовальных инструментов, входящих в комплект минимум из трех инструментов, представляет собой сочетание по крайней мере не менее двух рабочих контуров, обозначенных на фигурах: НРК - наружный рабочий (режущий) контур; ВРК - внутренний рабочий контур. Все контуры НРК и ВРК имеют перемещение друг относительно друга и опираются на упругие элементы, жесткости которых обозначены Z1, Z2, Z3 и Z4. Из-за этого каждый из рабочих контуров прижимается к детали А со своим усилием, которые обозначены P1, P2, P3, P4, P5, P6. При движении детали А со скоростью Vд режущие контуры НРК и ВРК вращающегося инструмента (его скорость Vкр) совершают контактное взаимодействие, участки которых в зависимости от рабочей поверхности для всех схем (фиг. 4, 5, 6) обозначены от 1', 2' ... до 11' и 12'.

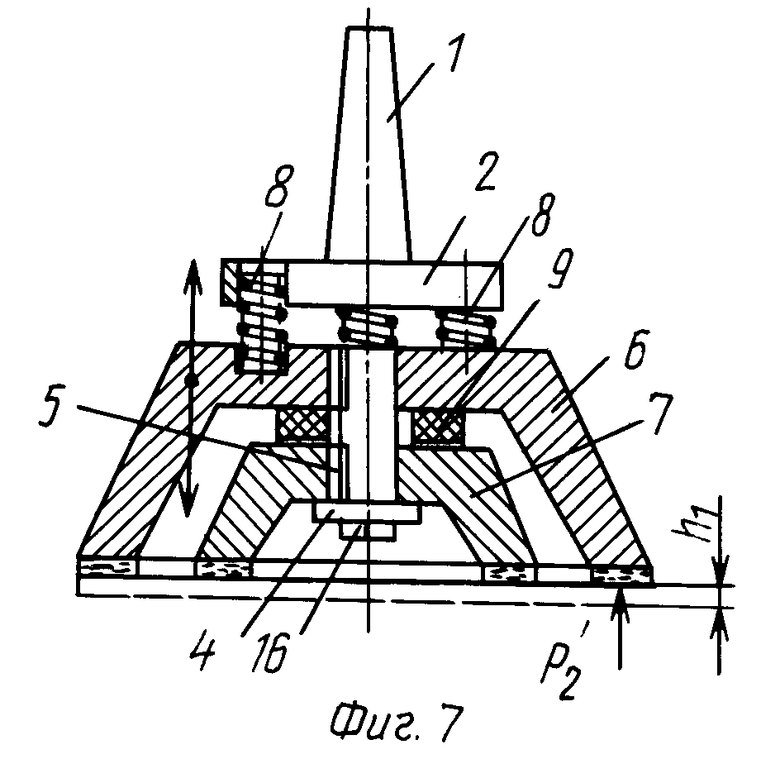

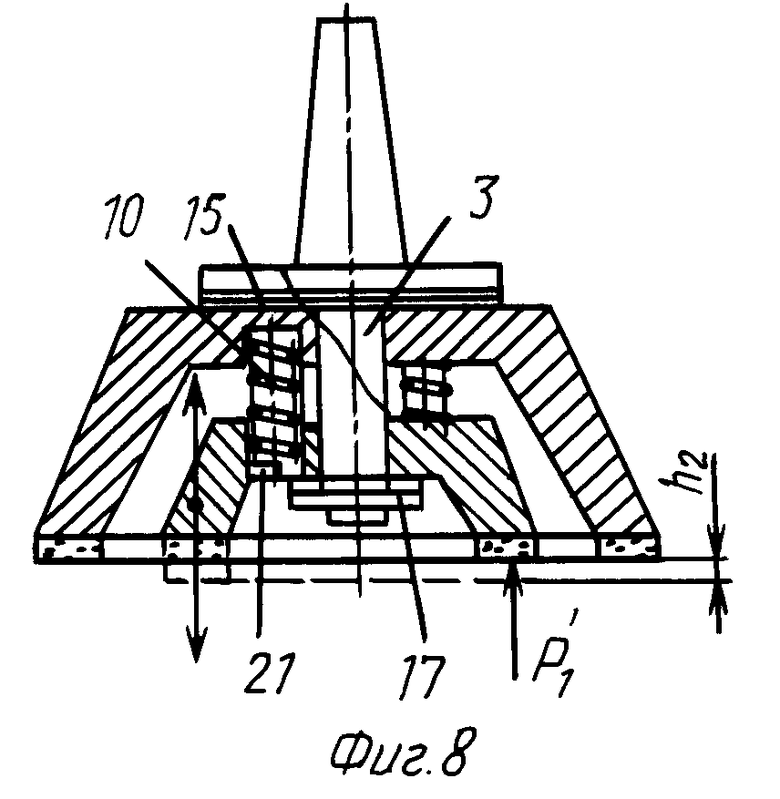

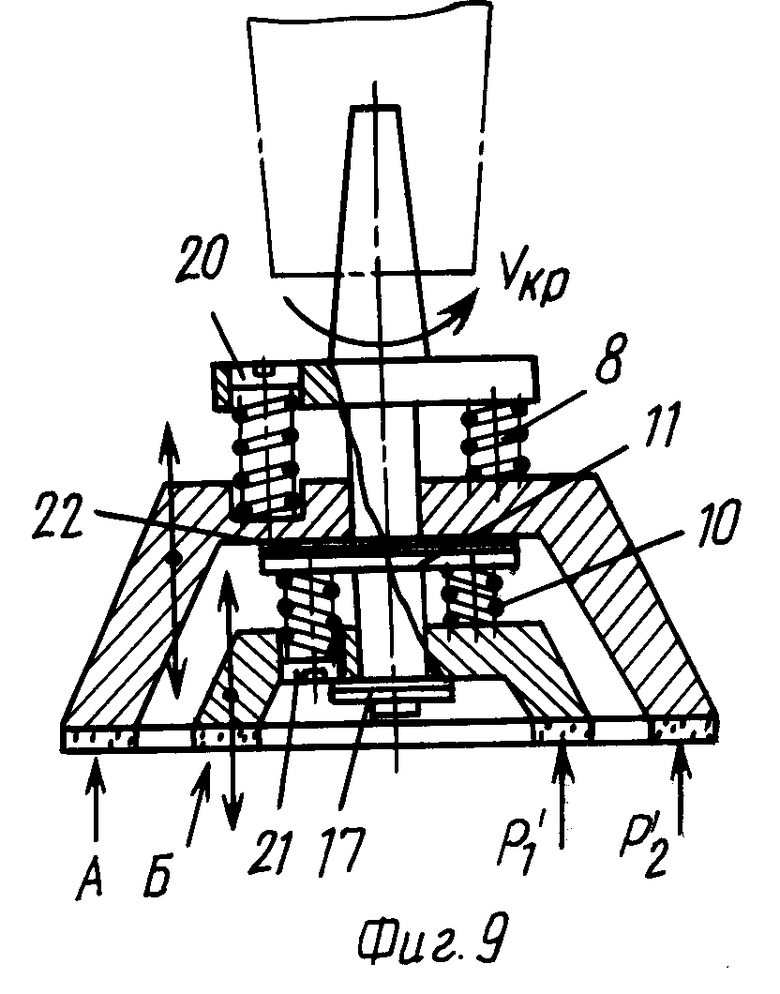

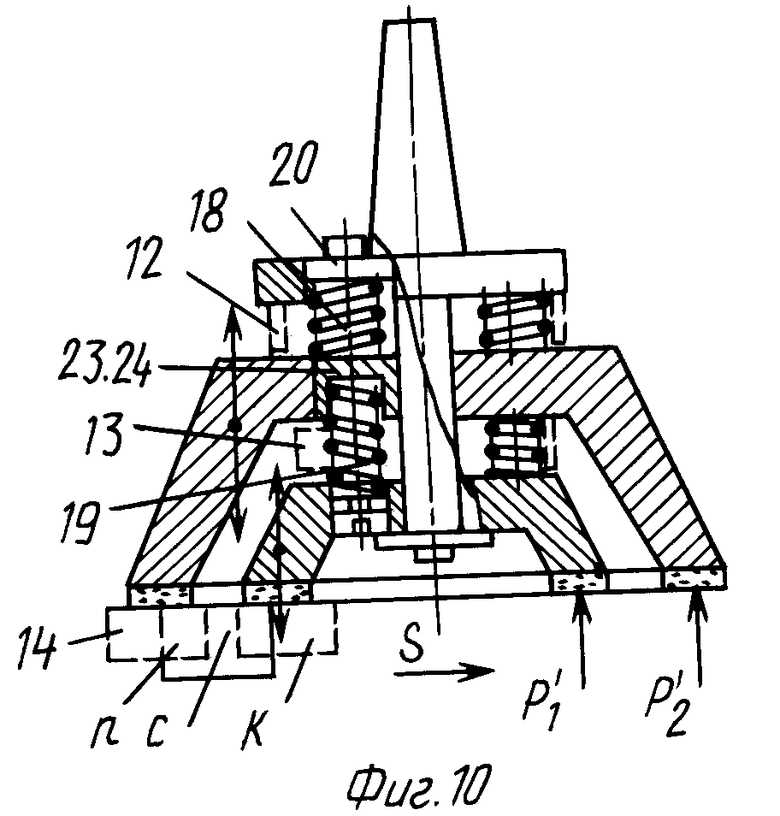

На фиг. 7, 8, 9 и 10 представлены эскизы компоновок шлифовальных инструментов. На фиг. 7 и 8 инструменты имеют независимые напрямую перемещения контуров НРК и ВРК. Инструмент, представленный на фиг. 9, имеет комбинированную схему перемещения контуров. На фиг. 10 представлен инструмент с взаимозависимым перемещением рабочих контуров сборного шлифовального круга. Обозначения элементов сборных инструментов едины и таковы: 1 - оправка, 2 - буртик оправки, 3 - ось оправки, 4 - упорная шайба, 5 - шпонки для передачи вращательного момента торцевым чашечным кругом, 6 - круг с наружной режущей кромкой (НРК), 7 - круг с внутренней режущей кромкой (ВРК); 8 - упругие элементы для НРК; 9 - прокладки-кольца; 10 - упругие элементы (УЭ) для ВРК; 11 - упорное съемное кольцо; 12 - полукольца съемные; 13 - распорное кольцо (полукольца), 14 - обрабатываемая деталь; 15 - прокладки, гасители автоколебаний; 16 - винт крепежный; 17 - регулировочная шайба; 18 - система пружин УЭ для НРК; 19 - система пружин УЭ для ВРК; 20, 21 - устройства регулировки хода пружин; 22 - прокладки; 23 - подвижный стакан с ограничивающим буртиком 24; А, Б - рабочие абразивные поверхности НРК и ВРК. Положения детали в разные периоды контактирования рабочих поверхностей инструмента с целью получения адаптивного взаимодействия обозначены n, c, k. Подача детали S.

Пример. Требуется удалить шлифованием припуск H. При врезном шлифовании применяют три шпинделя, снимая соответственно первым инструментом 1 припуск h1,II _→ h2, III - h3. Поэтому H = h1 + h2 + h3. Из-за разной зернистости абразивов и давления прижима детали с инструментом примем H1 > h2 > h3. В соответствии с этим на каждом этапе обработки получим разные величины нарушенного слоя: I _→ M, II _→ N, III _→ E. Здесь тоже M > N > E. Для шлифования хрупких неметаллических материалов нарушенный слой определяется величиной проникновения трещин в структуру приповерхностного слоя материала и сеткой их развитости.

Пусть каждый из снимаемых на этапах припусков в свою очередь сошлифовывают в несколько стадий, соблюдая условия: h1 = m1 + m2 + m3; h2 = n1 + n2 + n3; h3 = e1 + e2 + e3, т.е. каждый припуск разбит еще на три части. Под этим подразумевается следующее. Если для шлифования использовать сборный инструмент из нескольких абразивных элементов, у которых разные усилия прижима к обрабатываемой детали, то условно (и фактически) съем осуществляется при входе в контакт с крайними элементами с наружной стороны, затем средними, а в конце опять крайними, но с внутренней стороны. Поэтому имеем на каждом этапе три стадии съема припусков, каждый из которых удаляется дискретно.

Рассмотрим схему развития трещиноватого слоя на каждом этапе обработки. В результате воздействия I инструмента с крупной зернистостью абразивов и большом давлении образуется сетка трещин M, характер их распространения показан на фиг. 1. Это крупные M1, средние M2 и мелкие M3 трещины, но максимально и равномерно проникшие до уровня OO1. Инструментом II сошлифовывают большую часть трещин M2, почти все M3 и часть M1, но в свою очередь появляются крупные N1, средние N2, мелкие трещины N3. Однако их глубина почти не распространяется в материал ниже уровня OO1, лишь отдельные N1 пронизывают ее, фиг. 2. На III этапе удаляются большинство всех предыдущих трещин систем M и N, но благодаря малой зернистости абразива и мягких режимов обработки из трещин при снятии припусков e1, e2, e3 все равно остается какое-то количество трещин, но это E1, E2, E3, фиг. 3. Так как могут остаться и отдельные случайные трещины от инструментов I и II, то в итоге имеем трещиноватый слой T, включающий все нарушения структуры материала от операции врезного шлифования.

Теперь проанализируем, как целесообразно удалять припуски по стадиям. Из вышеуказанных соображений можно предположить следующую схему: m1≈m2 > m3; n2≥n1 > n3; e1 > e2 > e3, которые будут способствовать образованию равномерных нарушений, т.е. дадут систему трещин T. Обычно трещины T удаляют при последующей обработке свободным абразивом и полировании.

Предложенную многостадийную обработку традиционным врезным шлифованием осуществить невозможно. Рассмотрим пример совокупной работы инструментов в предлагаемом нами способе. Для этого применяют инструмент, состоящий минимум из двух концентрично расположенных чашечных абразивных кругов, причем они могут перемещаться друг относительно друга. На первом этапе применяют инструмент, в котором внутренний режущий контур (ВРК) и наружный режущий контур (НРК) имеют свои системы упругих элементов, соответственно с жесткостью Z2 и Z1, фиг. 4. Когда деталь A, перемещаясь со скоростью Vд, входит в контакт с вращающимся со скоростью Vкр кругом, то НРК своей частью 1' сошлифовывает слой m1 от припуска h1. Усилие прижима P1. При соприкосновении ВРК по части 2' усилие прижима P2. Суммарная жесткость систем Z1 + Z2 в отличие от Z1, когда работает НРК. При наибольшей, временно накопленной на УЭ упругой деформации, снимается слой величиной m2. Он соизмерим с m1. При контактах 1' и 2' создается наибольшая сетка трещин M. На выходе из контакта (часть 4') снимаются остатки части припуска h1, т.е. m3.

При работе второго круга, фиг. 5, деталь, перемещаясь по центру режущих контуров, проходит через участки 5' + 8'. У этого сборного инструмента жестко зафиксировано на оправке внутреннее абразивное кольцо, а НРК имеет упругую систему элементов с жесткостью Z3. Причем усилие прижима P3 меньше, чем усилия на первом круге. При вхождении в контакт частью 5' в системе УЭ небольшие упругие деформации при увеличенном ходе. Поэтому сошлифовывается небольшая часть припуска h2 - верхняя часть n1. Когда деталь шлифуется жесткой частью 6' и 7', удаляют наибольший слой n2. На выходе из контакта снимают последнюю часть этого припуска - n3. Усилие P4 меньше, чем P2 + P1 или даже P2, поэтому глубина распространения слоя N меньше, чем системы трещин M. Блочность в сетке трещин N больше, она сильно развита. Этому способствует также то обстоятельство, что у второго инструмента, в алмазоносном слое большее число рабочих зерен, а размеры их меньше.

Когда работает третий инструмент, фиг. 6, его НРК снимает своим участком 9' большую часть припуска h3 - часть e1, т.к. НРК жестко закреплен на оправке инструмента. Под действием силы прижима P6 внутреннее режущее абразивное кольцо, которое имеет жесткость УЭ Z4, обеспечивает съем слоя материала e2, величина которого меньше e1. Последняя часть припуска e3 удаляется участком 12'.

В сборных инструментах ВРК второго круга (участки 6', 7') и НРК третьего круга (участки 9', 12') не имеют горизонтальных упругих накапливаемых деформаций, т. к. они закреплены жестко. Это обеспечивает хорошую плоскостность обработанной поверхности детали.

Жесткость пружин, т.е. отношение осевой нагрузки к прогибу (осадке), выбирают от протекания процесса контактирования инструмента и детали. На него влияют физико-механические свойства обрабатываемого материала, зернистость абразива, величина общего припуска H и значения его частей h1, h2, h3, режимы обработки и другие факторы. Все усилия от P1 до P6 в свою очередь определяются в зависимости от Z1, Z2, Z3, Z4. Они взаимосвязаны, так как накопленная энергия пружин (упругих элементов) за счет упругой деформации направлена на создание усилия прижима инструмента к детали. Обычно выдерживают, чтобы P5 (P6) не превышало P2 или P4. Усилия могут быть равны, но предпочтительно, чтобы было соотношение: P2(P1) > P4(P3) > P5(P6). Это обеспечивает равномерную сетку трещин.

Величины зернистости абразивов в инструментах берут такими: 160/125 мкм, 125/100 мкм для I инструмента; 80/63 мкм, 50/40 мкм - II; 20/14 мкм, 14/10 мкм - III. В зависимости от зернистости абразива и характеристик обрабатываемого материала выбирают величины h1, h2, h3. Оптимально их значения находятся в диапазоне 25 - 40% от величины применяемой в круге зернистости алмазов. Известно, что прерывистое шлифование эффективно при обработке труднообрабатываемых и хрупких материалов. Испытания показали, если на I этапе у инструмента поверхности НРК и ВРК имеют прерывистый характер, то производительность обработки (Q, мг/мин) на 28-36% больше, чем Q при обработке обычным инструментом. Если НРК на II этапе имел прерывистую рабочую поверхность (ПРП), то n1≈n2. На III этапе для получения высокой геометрической точности используют инструмент со сплошной рабочей поверхностью. При изготовлении инструмента с ПРП использовали алмазные круги ⊘ 50-200 мм формы АПВ, АЧК и АТ. На их рабочей поверхности выбирали 16-20 радиальных пазов-канавок. Протяженность выступов была в три раза больше ширины канавки. Связки металлические М1, М08, органические Б1, БП2.

В качестве упругих элементов применяли высокостойкие пружины сжатия, полученные способами, обеспечивающими высокую циклическую и релаксационную стойкости пружин за счет некруглого профиля сечения витка. В ряде случаев применяют и пружины с круглым профилем сечения витка цилиндрической или фасонной формы. Конкретно применяли в инструментах пружины сверхлегкой серии - SF, легкой SL, средней SM. Параметры: SM 12х25 (жесткость Z = 3,6, прогиб S3 = 8 мм, максимальная нагрузка F3 до 285Н); SM 14x35 (Z = 3,5; S3 = 11 мм; F3 до 382Н); SL 20х50 (Z = 2,5; S3 = 20 мм; F3 до 529H); SF = 20х45 (Z = 1,4; S3 = 22 мм; F3 до 313Н), а также SF 18х40; SL 16x35 и других размеров, включая серию SH - тяжелая. Ход регулируют винтами 20 и 21.

Итак, чтобы реализовать предлагаемый способ шлифования, необходимо применять инструменты, в которых есть следующая схема управления упругой основой. На первом этапе эластичность упругих элементов выбрана так, чтобы она изменялась на краю инструмента и посередине по-разному: малая на краю и большая посередине. На втором этапе обеспечивают переменную эластичность по краям инструмента и имеют жесткий внутренний рабочий контур. На третьем этапе применяют эластичные упругие элементы в центре круга и имеют жесткие рабочие абразивные кольца по краям.

Принцип работы инструмента. Когда деталь занимает положение n, фиг. 10, под действием силы прижима P'2, происходит воздействие на систему УЭ 18. Так как 18 и 19 через стакан 23 взаимосвязаны между собой, то передвижение вверх к буртику пружины 18 на любую величину вызовет такое же перемещение вверх пружины 19. Подвижный стакан 23 имеет возможность осевого перемещения относительно рабочей поверхности инструмента. Величину перемещения стакана с пружинами в сторону рабочей поверхности кругов ограничивает размер и местоположение буртика 24 на стакане 23. Если жесткости пружин 18 и 19 одинаковы, то система сбалансирована равнозначно. Если жесткость пружин 18 больше, чем 19, то в системе даже при уравновешенном, но вынужденном состоянии, усилие прижима НРК будет больше, чем внутреннего рабочего контура к поверхности детали. Продвигаясь по направлению подачи S, деталь 14 войдет в соприкосновение с ВРК без особого удара. Тем более этого не будет, пока сохранится при работе положение детали, отмеченное как c. Когда деталь займет положение k, усилия прижима детали и инструмента наибольшие. Следовательно, наибольшим будет и воздействие абразивных элементов на структуру обрабатываемой детали. При дальнейшем движении по S на краю круга усилия прижима будут меньше, чем в центре.

Инструмент, фиг. 10, может быть быстро переналажен в инструмент, работающий по схеме фиг. 7 или фиг. 8. Если вставить жесткие полукольца 12 в пазы корпуса, то сборный инструмент подобен конструкции фиг. 8, когда неподвижен НРК и подвижен ВРК. Если вставить только распорные кольца 13, то инструмент сможет работать по схеме фиг. 7, когда подвижно НРК и жесткий ВРК. Вариант компоновки, представленный на фиг. 9, обеспечивает автономную работу ВРК и НРК, причем в режиме, когда абразивные кольца имеют управляемую жесткость упругой основы. Такая комбинированная схема, достигаемая за счет неподвижной фиксации упорного кольца 11, обеспечивает независимые условия работы НРК и ВРК. В этой схеме можно также по отдельности фиксировать внутреннее или наружное абразивное кольцо.

Сравнительные испытания показали преимущества предлагаемого способа шлифования. При плоском шлифовании ферритовых, керамических и полупроводниковых образцов по схеме, реализующей принцип указанной последовательности съема припусков фиг. 1 - 3 инструментами 7 - 10, обеспечивается снижение поверхностных нарушений на 35 - 43% по сравнению с обработкой этих материалов обычным врезным шлифованием. Это подтверждается измерением трещиноватого слоя в ферритах 2000МТ1 при обработке сплошными чашечными кругами составляла 24 - 27 мкм при использовании обычного шлифования. Если применить предлагаемый способ с применением новых инструментов с прерывистой рабочей поверхностью и регулируемой эластичностью упругой основы, то после обработки нарушения составили 15 - 17 мкм, т.е. снизились почти на 40%.

Для ферритовых материалов типа 1000НТ1 при шлифовании по предлагаемому способу величина структурных нарушений в поверхностном слое зависит как от сочетания режимов обработки характеристики инструментов, так и способа съема припуска. Потери магнитных свойств, оцененные по начальной магнитной проницаемости μ0, не превышали 6 - 7%. Тогда как при шлифовании кольцевых ферритовых образцов по традиционной технологии снижение магнитных потерь составляло 10 - 12%.

Применение предлагаемого способа и инструмента эффективно и целесообразно при шлифовании любых хрупких материалов, включая и их разнородные сочетания с металлами. Например, при заточке инструмента с твердосплавными пластинами на форсированных режимах нет прижогов. Получаемое качество обработки резцов высокое. При плоском шлифовании керамических шайб с металлическими окантовками предлагаемым инструментом получают качество поверхности в диапазоне 8 - 9 класса шероховатости, причем на поверхности керамики нет следов наволакивания металла.

Таким образом, по сравнению с другими способами, предлагаемый способ врезного шлифования и сборный инструмент с управляемой эластичностью упругой основы обеспечивает повышение производительности обработки на 28 - 36%, снижение нарушений в поверхностном слое детали на 40%, а при шлифовании специфичных материалов, например ферритов, он обеспечивает небольшое (6 - 7%) ухудшение магнитных параметров детали.

Способ прост в реализации, основывается на применении существующего оборудования. Для изготовления сборного инструмента можно применять стандартный алмазный инструмент, несколько переделав его.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АДДИТИВНОГО ШЛИФОВАНИЯ | 2000 |

|

RU2183546C2 |

| ТОРЦОВЫЙ АБРАЗИВНЫЙ КРУГ | 2001 |

|

RU2214901C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1998 |

|

RU2155129C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1998 |

|

RU2155669C2 |

| ТОРЦОВЫЙ АБРАЗИВНЫЙ КРУГ | 2001 |

|

RU2205742C1 |

| СПОСОБ ШЛИФОВАНИЯ КОМБИНИРОВАННЫМ АБРАЗИВНЫМ КРУГОМ | 2004 |

|

RU2252124C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2147983C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2151047C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2151679C1 |

| СБОРНЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271921C1 |

Изобретение предназначено для алмазно-абразивной обработки неметаллических хрупких материалов. Для создания благоприятных условий шлифования и снижения величины нарушенного слоя при съеме припуска обрабатываемого материала реализуют принцип дискретного шлифования на всех этапах врезного шлифования с дополнительным разбиением каждого из частей общего припуска на несколько дробных припусков. При обработке применяют сборный шлифовальный инструмент, особый для каждого этапа обработки. Инструмент состоит из соосно расположенных замкнутых внешних и внутренних абразивных контуров (чашечных кругов), перемещающихся друг относительно друга и опирающихся на упругие эластичные элементы. Жесткость элементов регулируется по определенной закономерности, закону, адаптируясь к свойствам структуры (характеру разрушения) обрабатываемого материала. Инструмент можно использовать отдельно при шлифовании по различным схемам торцевого шлифования широкого ряда материалов, включая бинарные структуры. 2 с. и 1 з.п.ф-лы, 10 ил.

\ \ \1 1. Способ аддитивно-адаптивного шлифования комплектом алмазно-абразивных инструментов, характеризующийся тем, что детали перемещают последовательно друг за другом через середину рабочей поверхности торцовых сборных шлифовальных инструментов из условия поэтапного уменьшения съема припуска каждым из последующих инструментов, при этом на каждом из этапов обработки общий припуск аддитивно делят на малые дискретные припуски, величины которых назначают в зависимости от усилия прижима инструментов, функционирующих по схеме адаптивного разрушения структуры и объема материала детали. \\\2 2. Шлифовальный переналаживаемый инструмент, содержащий оправку с буртиком и соосно расположенные на ней чашечные шлифовальные круги, входящие друг в друга, отличающийся тем, что инструмент снабжен расположенными по окружности в корпусах кругов многозвенными упругими пружинными элементами с регулируемой жесткостью, подвижным стаканом, смонтированным на оправке с возможностью ограниченного перемещения в сторону торцевой рабочей поверхности кругов и соединяющим между собой пружинные элементы шлифовальных кругов, а также распорными кольцами, предназначенными для размещения между торцами корпусов кругов или между буртиком оправки и торцом наружного круга для изменения рабочего хода пружинных элементов, в осевом направлении. \\\2 3. Инструмент по п. 2, отличающийся тем, что упругий пружинный элемент выполнен в виде пружины, имеющей фасонную форму и некруглый профиль в сечении витка.

| SU, авторское свидетельство, 1255396, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Блинов И.Г | |||

| и др | |||

| Оборудование полупроводникового производства | |||

| - М.: Машиностроение, 1986, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| Панфилов Ю.В | |||

| и др | |||

| Оборудование производства интегральных микросхем и промышленные работы | |||

| - М.: Радио и связь, 1988, с | |||

| Солесос | 1922 |

|

SU29A1 |

| SU, авторское свидетельство, 1701504, B 24 D 7/06, 1991 | |||

| SU, авторское свидетельство, 292756, B 24 D 5/06, 1971 | |||

| SU, авторское свидетельство, 347186, B 24 D 5/06, 1972 | |||

| SU, авторское свидетельство, 1660948, B 24 D 7/00, 1991. | |||

Авторы

Даты

1998-08-27—Публикация

1996-07-23—Подача