Изобретение относится к отделочной обработке поверхностей деталей свободным абразивом и может быть использовано в машиностроении, приборостроении и других отраслях промышленности при полировании деталей, преимущественно тел вращения, со сложной формой наружной поверхности, например чашек-резонаторов, колец, элементов электроосветительной и санитарно-технической арматуры.

Известны устройства для камерной абразивной обработки [1, 2, 3, 4], содержащие рабочую камеру с эластичными стенками, заполненную абразивной средой, и камеру давления, охватывающую рабочую камеру. Деталь, подлежащая обработке, погружается в абразивную среду, которая уплотняется при подаче в камеру давления, например, сжатого воздуха или перемещением подвижных торцовых стенок камеры давления. Детали сообщают перемещение относительно уплотненной абразивной массы или путем вращения ее вокруг собственной оси или сообщением ей осциллирующих движений.

Обработка уплотненным шлифовальным материалом в указанных устройствах является эффективной для высокопрочных и термически обработанных сталей и сплавов. Однако она не обеспечивает высокого качества поверхностей деталей из незакаленных сталей и цветных металлов, в частности латуни или нержавеющей стали, вследствие образования глубоких рисок. Блестящую декоративную поверхность невозможно получить даже путем смены зернистости шлифовального материала и варьирования степенью уплотнения рабочей среды.

Наиболее близким заявляемому изобретению является устройство по авт. свид. 1206062, М.кл. В 24 В 31/00 [4], которое содержит заполненную абразивом цилиндрическую рабочую камеру, установленную на основании, причем камера выполнена c эластичными стенками и смонтирована внутри камеры давления, образованной цилиндрической втулкой, соединенной резьбой с неподвижным основанием устройства и крышкой, которая соединена с втулкой также посредством резьбового соединения. На крышке выполнено центральное отверстие для ввода в рабочую камеру обрабатываемой детали, а на втулке предусмотрена рукоятка для ввинчивания втулки в основание устройства. При этом происходит постепенное объемное сжатие абразива деформированными эластичными стенками рабочей камеры.

Особенностью прототипа является возможность в широких пределах регулировать степень сжатия абразивной среды в рабочей камере с эластичными стенками и тем самым устанавливать соответствующий режим шлифования и даже полирования.

Прототипу присущи те же недостатки, что и аналогам. Отсутствие условий для получения высокого качества поверхности при обработке деталей из цветных металлов и нержавеющих сталей, например чашек-резонаторов из латуни или корпусов сифонов из нержавеющей стали. Отсутствие возможности обновления шлифовального материала в зоне контакта и замкнутый объем камеры давления приводят к интенсивному тепловыделению в зоне обработки и появлению прижогов на обрабатываемой поверхности при высокой степени уплотнения шлифовального материала или увеличении времени обработки, которое необходимо для достижения требуемой шероховатости поверхности.

Техническим результатом заявляемого изобретения является повышение качества обработки деталей путем обновления в зоне контакта шлифовального материала, нанесенного на эластичную основу.

Технический результат достигается тем, что устройство для камерной абразивной обработки деталей, содержащее основание, рабочую камеру с эластичными стенками и охватывающую ее камеру давления с цилиндрическими стенками и крышкой, снабжено платформой, жестко закрепленной на платформе осью с внутренней полостью, наружной кольцевой канавкой и радиальными отверстиями, штуцером для подвода сжатого воздуха в камеру давления, подшипником скольжения с радиальным отверстием, установленным на оси и жестко закрепленным на основании, и кольцевыми кронштейнами, предназначенными для закрепления эластичных стенок рабочей камеры концентрично в полости камеры давления, при этом камера давления смонтирована на основании с возможностью вращения вокруг оси и соединена с упомянутым штуцером посредством гибкого рукава, радиального отверстия подшипника скольжения и радиальных отверстий оси, рабочая камера выполнена в форме конуса, основание которого образовано двумя кольцевыми кронштейнами, установленными на крышке камеры давления, а вершина конуса - кольцевым кронштейном, закрепленным на цилиндрической стенке камеры давления, а эластичные стенки рабочей камеры выполнены двухслойными, причем наружная стенка - из воздухонепроницаемого материала, а внутренняя - из полировального, при этом в качестве воздухонепроницаемого материала использована резина, а в качестве полировального - войлок или фетр.

Такое конструктивное решение позволяет повысить режимы обработки за счет улучшения условий теплоотвода из зоны резания и стабилизировать режущие свойства шлифовального материала вследствие вращения полировальной камеры вокруг оси устройства и существенно снизить шероховатость обрабатываемой поверхности деталей из цветных и мягких материалов за счет использования в качестве внутренней эластичной стенки рабочей камеры войлока или фетра и применения для абразивного резания мелкодисперсных доводочных абразивных порошков и паст, что позволяет создать условия, аналогичные ручному полированию войлочными или фетровыми кругами с использованием полировальных паст или мелкозернистых шлифовальных порошков.

Предложенное конструктивное выполнение формы рабочей камеры позволяет обеспечить непрерывное обновление зоны контакта с поверхностью детали и копирование обрабатываемого профиля широкого круга деталей внутренней эластичной стенкой камеры с нанесенным на ее поверхность шлифовальным или полировальным материалом, а внешняя воздухонепроницаемая стенка рабочей камеры создает возможность регулирования величины контактного давления шлифовального материала на обрабатываемую поверхность путем изменения давления сжатого воздуха в камере давления.

Значительно большая площадь контакта полировального материала с обрабатываемой поверхностью по сравнению с известным полированием войлочными кругами позволяет существенно интенсифицировать процесс финишной обработки и механизировать трудоемкий процесс ручного полирования широкого круга деталей.

Конструкция устройства позволяет обеспечить подвод сжатого воздуха во вращающуюся камеру давления путем соединения внутренней полости, образованной в оси устройства, с камерой давления посредством штуцера для подачи сжатого воздуха в камеру давления. Это позволяет регулировать контактное давление эластичных стенок рабочей камеры с нанесенным на них шлифовальным материалом на поверхности обрабатываемой детали путем подачи сжатого воздуха в камеру давления.

Предложенная конструкция устройства позволяет осуществить полирование деталей с цилиндрическими, коническими и сферическими наружными поверхностями, изготовленных из латуни или нержавеющей стали. Финишная обработка таких деталей как чашки-резонаторы, элементы санитарно-технической запорной и электроосветительной арматуры, а также корпуса сифонов не могут быть обработаны до требуемого техническими условиями качества поверхности с использованием известных устройств.

Сравнение известных технических решений с заявляемым показало, что существенными отличительными признаками заявляемого устройства являются установка рабочей камеры с эластичными стенками и охватывающей ее камеры давления на платформу посредством жестко закрепленной на платформе оси с внутренней полостью, снабженной наружной кольцевой канавкой и радиальными отверстиями, штуцером для подвода сжатого воздуха в камеру давления, подшипником скольжения с радиальным отверстием, установленным на оси и жестко закрепленным на основании, и кольцевыми кронштейнами, предназначенными для закрепления эластичных стенок рабочей камеры концентрично в полости камеры давления, при этом камера давления смонтирована на основании с возможностью вращения вокруг оси и соединена с упомянутым штуцером посредством гибкого рукава, радиального отверстия подшипника скольжения и радиальных отверстий оси, рабочая камера выполнена в форме конуса, основание которого образовано двумя кольцевыми кронштейнами, установленными на крышке камеры давления, а вершина конуса - кольцевым кронштейном, закрепленным на цилиндрической стенке камеры давления, а эластичные стенки рабочей камеры выполнены двухслойными, причем наружная стенка - из воздухонепроницаемого материала, а внутренняя - из полировального, при этом в качестве воздухонепроницаемого материала использована резина, а в качестве полировального - войлок или фетр.

Технических решений со сходными отличительными признаками по патентной и научно-технической литературе не обнаружено, следовательно, заявляемое устройство обладает существенными отличиями.

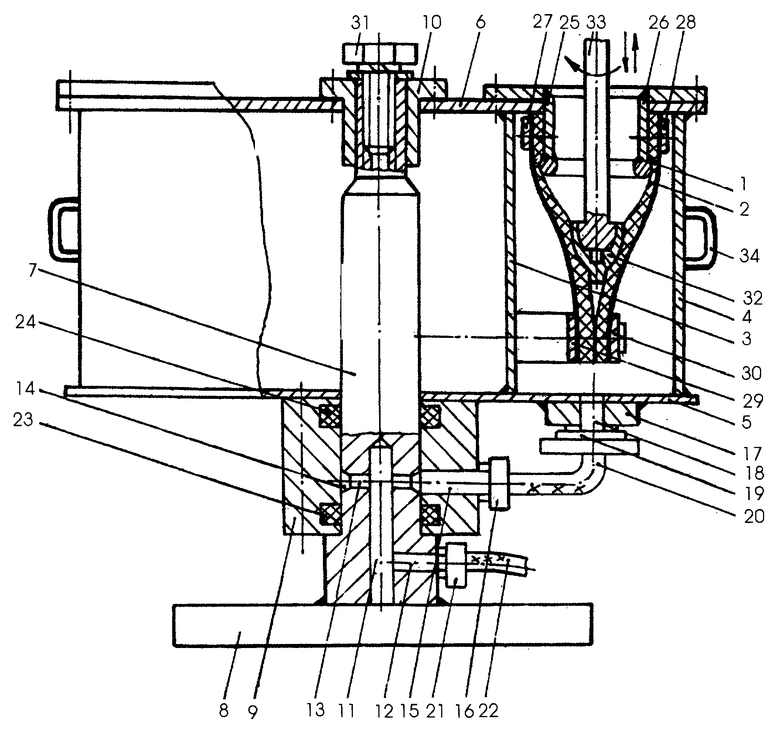

На чертеже схематично изображено устройство, общий вид.

Устройство содержит рабочую камеру, выполненную в форме конуса с эластичными стенками 1 и 2, которую охватывает камера давления, образованная цилиндрическими стенками 3 и 4, основанием 5 и крышкой 6.

Камера давления установлена на оси 7, жестко закрепленной на платформе 8, посредством подшипника скольжения 9, закрепленного на основании 5, и подшипниковой втулки 10, смонтированной на крышке 6.

Ось 7 снабжена внутренней цилиндрической полостью 11, радиальными отверстиями 12 и 13 и кольцевой канавкой 14. В подшипнике скольжения 9 выполнено радиальное отверстие 15, к которому присоединен штуцер 16. На основании 5 во фланце 17 предусмотрено отверстие 18 со штуцером 19. Штуцеры 16 и 19 соединены гибким рукавом 20. Штуцер 21 предназначен для подвода сжатого воздуха в камеру давления из цеховой пневмосети или от компрессора посредством гибкого рукава 22.

Уплотнения 23 и 24 обеспечивают герметичность и предотвращают утечку сжатого воздуха через зазор в сопряжении подшипника скольжения 9 и оси 7.

Эластичные стенки 1 и 2 рабочей камеры закреплены на кольцевых кронштейнах 25 и 26, смонтированных на крышке 6 кольцами 27 и 28. Кольцевые кронштейны образуют основание конуса рабочей камеры. Вершина конуса рабочей камеры образована кронштейном 29, установленным на стенке 3 камеры давления. Крепление эластичных оболочек к кронштейну 29 производится кольцом 30. Осевая фиксация камеры давления на оси 7 устройства обеспечивается винтом 31.

Обрабатываемая деталь 32 устанавливается на оправку 33 и вводится в рабочую камеру. Поворот камеры относительно оси 7 осуществляется от привода станка или вручную при помощи рукоятки 34.

Устройство работает следующим образом.

Обрабатываемая деталь 32 (или пакет деталей) устанавливается на оправку 33 и погружается в рабочую камеру до контакта с эластичной стенкой 1, покрытой полировальной пастой или шлифовальным порошком. В камеру давления подается сжатый воздух из цеховой пневмосети или от индивидуального компрессора (баллона) через гибкий рукав 22, штуцер 21, радиальное отверстие 12 в оси 7, внутреннюю полость 11, радиальные отверстия 13, кольцевую канавку 14 и радиальное отверстие 15 в подшипнике скольжения 9, штуцер 16 и гибкий рукав 20, штуцер 19 и отверстие 18 во фланце 17 на основании 5 устройства. Одновременно обрабатываемой детали 32 сообщается вращение через оправку 33 от шпинделя станка. При поступлении сжатого воздуха в камеру давления воздухонепроницаемая эластичная стенка 2 рабочей камеры деформируется и прижимает эластичную стенку 1 из войлока или фетра к обрабатываемой детали. При этом достигается копирование рабочего профиля детали и создается контактное давление, необходимое для эффективного полирования. При высокой скорости вращения детали 32 и трении обрабатываемой поверхности о войлок со шлифовальным материалом происходит интенсивное тепловыделение. Поэтому для предотвращения прижогов войлока и материала детали рабочей камере сообщают круговую подачу, вращая ее за рукоятку 34 вокруг оси 7. При этом обновляется зона контакта детали со стенками рабочей камеры и создается дополнительное контактное давление на труднодоступные участки профиля, что способствует выравниванию условий полирования по всему обрабатываемому контуру и позволяет получать однородное качество полированной поверхности. При наличии у детали 32 торцовых участков, перпендикулярных к оси детали, целесообразно сообщать оправке 33 с обрабатываемой деталью осевые осциллирующие движения по высоте рабочей камеры.

Устройство несложно в изготовлении, просто в эксплуатации, отличается надежностью в работе и позволяет механизировать процесс полирования многих деталей со сложной формой наружной поверхности вращения. Для обработки могут использоваться как универсальные, например, сверлильные станки, так и специализированные приводы вращения оправок и камеры.

После окончания обработки деталь 32 на оправке 33 выводится из рабочей камеры. Останавливается привод вращения оправок, производится смена обрабатываемых деталей 32, и цикл обработки повторяется.

Пример.

Обработке подвергались чашки-резонаторы - изделия "валдайские колокольчики" из латуни ЛС-59 после предварительной обработки на ленточном полировальном станке. Исходная шероховатость рабочей поверхности Ra=1...0,6 мкм. Для установки использовались оправки пониженной жесткости с наружным диаметром 8 мм и длиной 300 мм. Наружная стенка рабочей камеры выполнена из резины толщиной 3 мм, а внутренняя - из войлока толщиной 15 мм, покрытого полировальной пастой ГОИ (окись хрома с наполнителем).

Технологические режимы обработки:

- частота вращения оправок с деталью вокруг собственной оси 1400 мин1;

- давление сжатого воздуха 0,2 МПа;

- время обработки 60...90 с;

- круговая подача - один оборот камеры вокруг оси устройства за цикл обработки.

Шероховатость после обработки Ra=0,1...0,08 мкм с характерным зеркальным блеском и однородным качеством по всему фасонному профилю.

Аналогичная обработка в устройстве, описанном в прототипе, позволила снизить шероховатость лишь до 0,4..0,3 мкм в течение 120 с и сопровождалась интенсивным тепловыделением, которое ограничивает длительность обработки в замкнутом объеме без применения охлаждающей технологической среды. Поверхность детали после обработки матовая с выраженными рисками и кратерами на поверхности детали.

Источники информации, принятые во внимание

1. Авт. свид. СССР 357069, М.кл. В 24 В 31/06, Устройство для абразивной обработки / В. С. Писаренко, М.А. Северов, М.Л. Вахтер, И.Ф. Пиманов, В.А. Светличный - Опубл. в БИ 33, 1972 г.

2. Авт. свид. CCCР 502294, М.кл. G 01 N 3/56. Установка для испытания материалов на абразивное изнашивание / И.В. Южаков, А.Б. Надточиев, Г.Я. Ямпольский, Ю.К. Калугин - Опубл. в БИ 5, 1976 г.

3. Авт. свид. СССР 1323350, М.кл. В 24 В 31/00, 31/10/ Б.Н. Бирюков, Ю. Н. Дубинчук - Опубл. в БИ 26, 1987.

4. Авт. свид. 1206062 (СССР). М. кл. В 24 В 31/00. Устройство для абразивной обработки деталей. / Ю.М.Гачегов - Опубл. в Б.И. 3, 1986 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАМЕРНОЙ АБРАЗИВНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2302940C1 |

| СПОСОБ КАМЕРНОЙ АБРАЗИВНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2218262C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365484C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2304503C1 |

| Способ и устройство для отделочно-упрочняющей обработки внутренних поверхностей деталей | 2016 |

|

RU2639398C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЦИНКА И ЦИНКОВЫХ СПЛАВОВ | 2004 |

|

RU2261789C1 |

| Способ камерной обработки свободным абразивом | 1990 |

|

SU1805012A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ РАБОЧИХ ПОВЕРХНОСТЕЙ ВОЛНОВОДОВ | 2022 |

|

RU2793899C1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| Способ и устройство для центробежно-планетарной абразивной обработки колец | 2019 |

|

RU2694858C1 |

Изобретение относится к отделочной обработке поверхностей деталей свободным абразивом и может быть использовано в машиностроении и других отраслях промышленности при полировании преимущественно тел вращения со сложной формой наружной поверхности, например чашек-резонаторов, колец, элементов электроосветительной и санитарно-технической арматуры. Устройство содержит основание, рабочую камеру с эластичными стенками и охватывающую ее камеру давления с цилиндрическими стенками и крышкой, платформу, жестко закрепленную на платформе осью с внутренней полостью, наружной кольцевой канавкой и радиальными отверстиями, и штуцер для подвода сжатого воздуха в камеру давления. Подшипник скольжения с радиальным отверстием установлен на оси и жестко закреплен на основании. Кольцевые кронштейны предназначены для закрепления эластичных стенок рабочей камеры концентрично в полости камеры давления. При этом камера давления смонтирована на основании с возможностью вращения вокруг оси и соединена с упомянутым штуцером посредством гибкого рукава, радиального отверстия подшипника скольжения и радиальных отверстий оси. Рабочая камера выполнена в форме конуса, основание которого образовано двумя кольцевыми кронштейнами, установленными на крышке камеры давления, а вершина конуса - кольцевым кронштейном, закрепленным на цилиндрической стенке камеры давления. Эластичные стенки рабочей камеры выполнены двухслойными, причем наружная стенка - из воздухонепроницаемого материала, а внутренняя - из полировального. Использование изобретения ведет к повышению качества обработки деталей путем обновления в зоне контакта шлифовального материала, нанесенного на эластичную основу. 1 з.п. ф-лы, 1 ил.

| Устройство для абразивной обработки деталей | 1983 |

|

SU1206062A1 |

| Станок для внутренней и наружной шлифовки и полировки деталей | 1948 |

|

SU82041A1 |

| Устройство для абразивной обработки | 1988 |

|

SU1553347A2 |

| Устройство для контроля цифровых блоков памяти | 1985 |

|

SU1256101A1 |

Авторы

Даты

2003-12-10—Публикация

2002-03-18—Подача