Изобретение относится к утилизации защитного газа, в частности к использованию печного водорода, отходящего от колпаковых печей при высокотемпературном отжиге электротехнической стали.

Известен способ отжига электротехнических сталей в колпаковых печах в атмосфере защитного газа, по которому защитный газ после прохождения через колпаковую печь или сбрасывается в воздушный бассейн, или сжигается на свече (Эстрин Б.М. Производство и применение контролируемых атмосфер. -М.: Металлургия, 1973, с. 150-155).

Недостатком этого способа является потеря защитного газа, производство которого требует значительных энергозатрат с использованием дорогостоящего и сложного технологического оборудования. Это приводит к повышенному расходу энергоресурсов и сложности процесса.

Наиболее близким к изобретению является способ утилизации защитного газа, включающий использование водородной атмосферы после отжига в колпаковых печах. Водородную атмосферу отбирают из колпаковых печей при нагреве от 800 до 1200oC и снижении температуры до 200oC, затем очищают, смешивают с высокочистым азотом и подают в другую печь (авт.св. N 987345, СССР, МКИ F 27 D 17/00, 1983).

Недостатки способа:

Выполнение процесса требует сложного и дорогостоящего оборудования для очистки водорода от вредных примесей (O2, CO2 и H2O) и значительных расходов электроэнергии и материалов.

Кроме того, в интервале температур от 0o до 1050oC в утилизируемом печном водороде содержатся вредные примеси, например CO и CH4, от которых также необходима очистка, не предусмотренная в данном способе, и которая также требует значительных энергозатрат.

Данный способ не предусматривает сокращения цикла отжига стали, следовательно, это не обеспечивает экономии свежего (исходного) защитного газа.

Сущность заявляемого изобретения заключается в том, что в способе утилизации защитного газа при термообработке металла в отделении колпаковых печей, включающем отбор защитного газа из колпаковой печи в процессе термообработки, подачу отработанного защитного газа в другую печь и сброс части отработанного защитного газа, согласно изобретению отбор отработанного защитного газа начинают в период высокотемпературной выдержки и подают в другую печь (или другие печи) в период ее охлаждения с давлением равным давлению исходного защитного газа перед подачей его в печь, а объем подаваемого отработанного защитного газа превышает в 1,5 - 3 раза объем исходной защитной атмосферы, подаваемой в период охлаждения, причем отбор на утилизацию осуществляют на сбросе отработанного защитного газа после холодильника печи.

Отбор отработанного защитного газа на утилизацию в период высокотемпературной выдержки позволяет использовать отработанный защитный газ без очистки его от примесей, т.к. при температуре выше 1100oC в защитной атмосфере отсутствуют вредные примеси CO2, CO и CH4.

Полная замена свежей защитной атмосферы в период охлаждения на отработанную в периоде высокотемпературной выдержки позволяет снизить расход свежей атмосферы в отделении колпаковых печей и, в результате, - расход энергоресурсов на производство свежей атмосферы.

Печная водородная атмосфера, взятая из колпаковой печи в период высокотемпературной выдержки на стадии рафинирования металла (очистка от примесей) от температуры 1100oC до конца высокотемпературной выдержки, состоит из (об. %):

N2 - До 0,4

H2O - До 0,5 (т.т.р. 2oC)

H2 - Остальное до 100

При использовании этой атмосферы в качестве свежего водорода в период охлаждения состав атмосферы в объеме печи равен (об.%):

N2 - До 0,5

H2O - До 0,6 (т.т.р. 0oC)

H2 - Остальное до 100

Вышеуказанные составляющие печной защитной атмосферы при их повторном использовании не влияют отрицательно на магнитные свойства стали, а, наоборот, способствуют улучшению качества поверхности и уменьшению возможности цементации электротехнической стали.

Увеличение количества N2 до 0,5% не влияет на качество охлаждения садки.

Увеличение количества влаги H2O до 0,6% (т.т.р. 0oC) положительно влияет на процессы, протекающие во время охлаждения, и доокисляет восстановленный кремний в периоде высокотемпературной выдержки. Это, в конечном итоге, улучшит качество поверхности термообрабатываемой стали.

Кроме того, применение отработанной защитной атмосферы с повышенной влажностью исключает применение специальных увлажнителей, что полностью исключит цементацию или науглероживание отжигаемого металла, которые отрицательно влияют на качество металла при сухой атмосфере печи.

Подача отработанного защитного газа в другую печь (или другие печи) в период ее охлаждения с давлением, равным давлению исходной защитной атмосферы, позволяет осуществить процесс охлаждения без нарушения рециркуляции газа в печи и не допустить дополнительных подсосов воздуха в печь, кроме того, это обеспечивает получение заданной термообрабатываемой стали и ускорение процесса охлаждения.

Уменьшение объема подаваемого отработанного защитного газа менее 1,5 объема исходной защитной атмосферы, подаваемой в период охлаждения, не дает возможности существенного сокращения процесса охлаждения и цикла термообработки в целом.

Превышение объема более чем в три раза может нарушить технологический регламент термообработки стали (превышение скорости охлаждения), что приведет к ухудшению ее качества.

Место отбора утилизируемого защитного газа на сбросе после холодильника печи обеспечивает необходимую температуру отбираемого газа (до 48oC) и, тем самым, позволяет сократить время охлаждения печи в среднем на 16 часов и процесс охлаждения в целом.

Таким образом, технический результат от применения заявляемого способа состоит в сокращении цикла охлаждения и процесса высокотемпературного отжига в целом и, следовательно, в экономии расхода энергоресурсов, т.к. в определенное время (30 - 60 часов) происходит полное прекращение подачи свежей атмосферы и замена ее на отработанную.

Кроме того, снижается расход энергоресурсов на производство свежей атмосферы и улучшается качество поверхности термообрабатываемой стали.

Заявляемый способ применим в отделении колпаковых печей с количеством от 2-х до 12-ти печей и более.

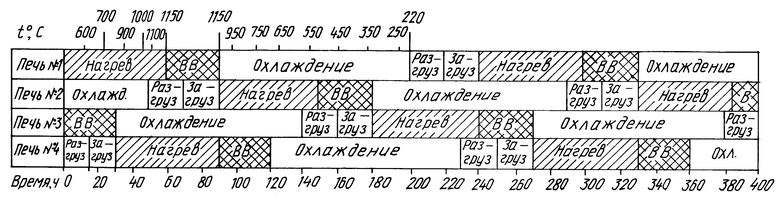

На чертеже изображена циклограмма работы 4-х колпаковых печей отжига электротехнической стали.

Пример осуществления способа.

На циклограмме (см. чертеж) изображена работа 4-х печей, каждая из которых находится в определенном периоде термической обработки.

Из циклограммы видно, что на отрезке времени 0 - 20 ч печь 3 находится в периоде выдержки, а печь 2 - в периоде охлаждения.

Из печи 3 начинают отбор отработанного защитного газа в количестве 60 м3/ч и подают в печь 2 с давлением, равным давлению исходного защитного газа перед подачей его в печь. Отбор отработанного газа осуществляют на сбросе из печи 3 после холодильника печи, т.е. температура подаваемого в печь 2 на утилизацию защитного газа составляет до 48oC. Период выдержки составляет 30 часов, а период охлаждения - 89 часов, т.е. в течение 30 часов в периоде охлаждения подается отработанный защитный газ и прекращается подача исходной свежей атмосферы.

Печь 1 входит в период высокотемпературной выдержки через 60 часов после начала работы. Отбираемую отработанную атмосферу из печи 1 подают в печь 3 в течение всего периода высокотемпературной выдержки (30 часов), а затем в печь 3 подают отработанную защитную атмосферу из печи 4, которая в это время переходит в период высокотемпературной выдержки, т.е. в печь 3 отработанный защитный газ поступает в течение 60 часов в количестве 30 м3/ч, а подача свежей защитной атмосферы в печь 3 прекращена.

Кроме того, из печи 4 одновременно подают отработанный защитный газ в печь 1, которая также находится в периоде охлаждения, в количестве 30 м3/ч в течение 30 часов.

Из печи 2 в период ее высокотемпературной выдержки подают отработанный газ в печи 1 и 4.

Таким образом, в периоды охлаждения печей подается отработанный защитный газ в количестве 45 м3/ч [(1,5 - 3,0)•15=22,5 - 45]

печь 1 - 60 часов за один период;

печь 2 - 30 часов за один период;

печь 3 - 60 часов за один период;

печь 4 - 30 часов за один период.

Таким образом, подача отработанного защитного газа в периоды охлаждения колпаковых печей сокращает цикл высокотемпературного отжига в среднем на 16 часов, в результате чего сокращается расход свежей защитной атмосферы и, следовательно, достигается снижение расхода энергоресурсов на производство свежей защитной атмосферы, кроме того, использование способа улучшит качество поверхности термообрабатываемой электротехнической стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ЗАЩИТНОЙ АТМОСФЕРЫ ПРОТЯЖНОЙ ПЕЧИ | 1997 |

|

RU2110587C1 |

| СПОСОБ УТИЛИЗАЦИИ АТМОСФЕРЫ В БАШЕННОЙ ПЕЧИ | 1995 |

|

RU2083688C1 |

| Способ утилизации защитного газа при термообработке металла в отделении колпаковых печей | 1987 |

|

SU1492204A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2203967C2 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО ОТЖИГА РУЛОНОВ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ ТОЛЩИНОЙ 0,25-0,5 мм | 2000 |

|

RU2190026C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ В КОЛПАКОВОЙ ПЕЧИ | 2000 |

|

RU2178005C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ В КОЛПАКОВОЙ ПЕЧИ | 2004 |

|

RU2261281C1 |

| СПОСОБ ОТЖИГА НИЗКОУГЛЕРОДИСТОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2006 |

|

RU2354719C2 |

| СПОСОБ ФОРМИРОВАНИЯ СТОПЫ РУЛОНОВ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ ПЕРЕД ИХ ОТЖИГОМ В КОЛПАКОВОЙ ПЕЧИ | 2000 |

|

RU2184157C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2238988C1 |

Изобретение относится к утилизации защитного газа, в частности к использованию печного водорода, отходящего от колпаковых печей при высокотемпературном отжиге электротехнической стали. Способ включает отбор защитного газа из колпаковой печи в период высокотемпературной выдержки, подачу отработанного защитного газа в другую печь (или другие печи) в период ее охлаждения с давлением, равным давлению исходного защитного газа перед подачей его в печь. Объем подаваемого отработанного защитного газа превышает в определенном соотношении объем исходной защитной атмосферы, подаваемой в период охлаждения. Отбор газа на утилизацию осуществляют на сбросе отработанного защитного газа после холодильника печи. Способ сокращает цикл высокотемпературного отжига в среднем на 16 ч и расход свежей защитной атмосферы, расход энергоресурсов на производство свежей защитной атмосферы и улучшает качество поверхности термообрабатываемой стали. 1 ил.

Способ утилизации защитного газа при термообработке металла в отделении колпаковых печей, включающий отбор защитного газа из колпаковой печи в процессе термообработки, подачу отработанного защитного газа в другую печь и сброс части отработанного защитного газа на свечу, отличающийся тем, что отбор отработанного защитного газа начинают в период высокотемпературной выдержки и подают в другую печь или другие печи в период ее охлаждения с давлением, равным давлению исходного защитного газа перед подачей его в печь, а объем подаваемого отработанного защитного газа превышает в 1,5 - 3 раза объем исходной защитной атмосферы, подаваемой в период охлаждения, причем отбор на утилизацию осуществляют на сбросе отработанного защитного газа после холодильника печи.

| Способ утилизации защитной атмосферы | 1980 |

|

SU987345A1 |

| Способ утилизации защитного газа при термообработке металла в отделении колпаковых печей | 1987 |

|

SU1492204A1 |

| Эстрин Б.М | |||

| Производство и применение контролируемых атмосфер | |||

| - М., 1983, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| СПОСОБ УТИЛИЗАЦИИ АТМОСФЕРЫ В БАШЕННОЙ ПЕЧИ | 1995 |

|

RU2083688C1 |

| RU 3631389 A1, 26.03.87. | |||

Авторы

Даты

1999-03-10—Публикация

1997-11-18—Подача