Изобретение относится к горнодобывающей отрасли промышленности и может быть использовано при проведении закладочных работ в горных выработках.

Известны способы контроля прочности твердеющих материалов, основанные на извлечении из закладочного массива образцов, которые подвергают механическим испытаниям на прочность в лабораторных условиях (СССР, А.С. 1335696, E 21 C 39/00, А.С. 896240, E 21 C 39/00).

Известен способ измерения прочности бетона по данным температурного датчика (Патент ФРГ N 3619885, G 01 N 33/38).

Известен способ контроля прочности закладочного массива, основанный на измерении электрического параметра твердеющего закладочного массива, а именно количества электричества, вырабатываемого гальваническим элементом (СССР, А.С. 1242808 G 01 N 27/54), который взят в качестве прототипа. Способ состоит в построении экспериментальных корреляционных зависимостей прочности от времени для различных содержаний цемента в закладочной смеси. Фиксируют также влияние содержания цемента на количества электричества, вырабатываемого датчиком - гальваническим элементом, помещенным в твердеющую смесь. Данный способ основан на химических процессах, возникающих в щелочной среде закладочной смеси вокруг электродов и предназначен для быстротвердеющих материалов (до 48 часов).

Целью изобретения является повышение точности контроля и прогноза прочности.

Предложенный способ отличается тем, что в качестве датчика используют отрезок токопроводящей химически нейтральной нити с конечным распределенным сопротивлением, в качестве электрического параметра твердеющего закладочного массива измеряют текущее значение объемного электрического сопротивления, образованного нитью и твердеющим закладочным массивом, по измеренным значениям объемного электрического сопротивления получают ее зависимость от времени, по этой зависимости определяют скорость изменения величины объемного электрического сопротивления, измеряют предел прочности образца материала закладки, взятого в момент времени, в который величина объемного электрического сопротивления составляет две трети от максимально возможной, а прочность твердеющего закладочного массива прогнозируют по скорости изменения величины объемного электрического сопротивления и по измеренному пределу прочности образца.

Данный способ позволяет осуществлять долговременный контроль за твердеющим закладочным массивом, упраздняет все сложности, связанные с извлечением и длительным испытанием большого количества образцов, обеспечивает простоту конструкции датчика и средств измерения.

Применение токопроводящей нити из химически нейтрального вещества устраняет все искажения, вносимые химическими процессами на поверхности электродов. Такая нить гарантирует постоянство как внутреннего, так и переходного сопротивления на границе нить-среда.

Благодаря тому, что нить представляет собой конечное распределенное сопротивление, она всеми своими точками образует совместно с окружающей смесью электрические цепи. Образуется система "датчик-массив".

Измерение объемного электрического сопротивления системы "датчик-массив" позволяет получить более полную, чем в прототипе, информацию о состоянии закладочного массива, обеспечивает интегральную оценку сопротивления среды во всей зоне расположения датчика без влияния краевых эффектов.

Анализ скорости изменения величины объемного электрического сопротивления системы "датчик-массив" позволяет прогнозировать поведение закладочного массива без извлечения и длительных испытаний большого количества образцов.

Замер предела прочности образца, взятого из закладочного массива, позволяет перейти от электрических характеристик массива к его прочностным характеристикам.

Момент времени (t) отбора образца для механических испытаний определяется из условия Rt/Rm=0,66, что диктуется требованием универсальности способа для исследования закладочных смесей различных составов, Rt - объемное электрическое сопротивление в момент времени t, Rm - предельное значение объемного электрического сопротивления для конкретного состава смеси. Именно с этого момента скорость изменения объемного электрического сопротивления и скорость нарастания прочности закладочного массива наиболее близко совпадают.

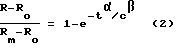

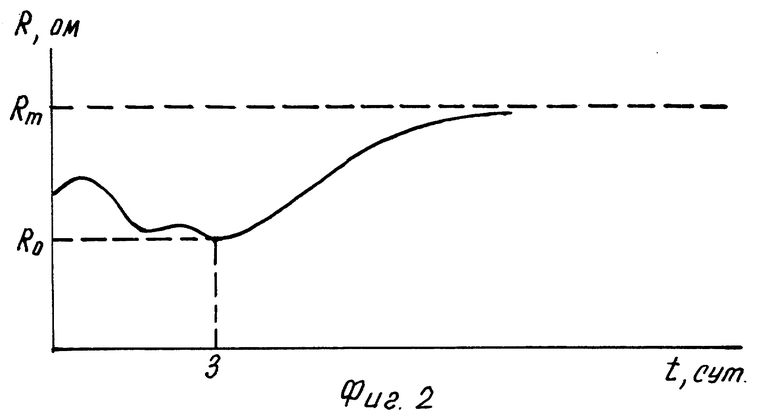

Сущность предлагаемого изобретения поясняется нижеследующим описанием и чертежом, где на фиг. 1 показана примерная электрическая схема, реализующая данный способ; на фиг. 2 - график экспериментальной зависимости сопротивления (R) участка "нить-среда" от времени (t).

Схема измерения прочности твердеющего закладочного массива по показателям объемного сопротивления включает в себя омметр 1, проводники 2, выключатель 3 и датчик. Датчик может быть выполнен в виде стержня из изоляционного 4 материала с намотанной на него токопроводящей химически нейтральной нитью 5, концы которой в местах соединения с проводниками залиты эпоксидной смолой 6.

Способ реализуется следующим образом.

Датчик помещают в том месте закладочного массива, прочность которого необходимо контролировать и прогнозировать. Установку датчика ведут до начала заполнения закладочной камеры.

По мере заполнения выработанного пространства смесь обтекает датчик и образует электрический контакт с нитью по всей ее длине.

Благодаря изоляции всех соединений нити с проводниками исключается контакт металла с закладочной смесью, что устраняет коррозию, образование гальванических пар, непостоянство в этих местах переходного сопротивления и другие вредные явления. Это крайне важный фактор при проведении долговременного (до полугода) контроля за состоянием массива. Дальнейшее осуществление способа заключается в подключении источника тока и снятии показаний омметра.

При замыкании цепи ток разветвляется по нескольким направлениям. Часть идет по нити, часть - по прилегающей к ней смеси. В результате омметр будет давать показания некоторого объемного электрического сопротивления, образованного нитью и закладочной смесью.

Первые измерения проводят раз в сутки, начиная снимать показания прибора сразу после закладки. По полученным значениям объемного электрического сопротивления строят график (фиг. 2).

Известно, что в смеси, предназначенной для закладки горных выработок, в течение некоторого времени после приготовления идут активные процессы гидротации. Экспериментально установлено, что при этом уменьшается ее электрическое сопротивление (R).

Этот срок для разных смесей колеблется около трех суток, далее начинается синхронный рост прочности и объемного электрического сопротивления. При правильно подобранных компонентах смеси прочность ее и сопротивление R приближаются к некоторой асимптоте (значение Rm). Это значение индивидуально для разных смесей. В частности для смеси, имеющей состав:

цемент марки M400 - 150 кг/м3,

щебень класса 0,14 мм - 150 кг/м3,

щебень рядовой (до 10 мм) - 1312 кг/м3,

вода - 400 л/м3,

оно составило около 300 Ом.

В процессе измерений существенно обнаружить точку Ro, которая показывает, что в смеси начался процесс кристаллизации. Если, начиная со значения, кривая на графике R (t) идет вверх, это значит, что смесь набирает прочность. Если возрастания R не происходит, то можно утверждать, что смесь никогда не наберет прочности и, следовательно, израсходована напрасно.

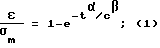

Как показал анализ характера изменения со временем прочности и электросопротивления образцов одного и того же состава, кривые зависимости измеряемых величин от времени могут быть описаны идентичными уравнениями:

где σ - предел прочности на сжатие образца, вырезанного из закладочного массива, спустя время после начала кристаллизации;

σm - максимально возможное значение предела прочности, к которому стремится кривая на графике σ (t);

R - текущее, измеряемое значение объемного электрического сопротивления в момент (t);

Ro - минимальное значение объемного электрического сопротивления;

Rm - максимально возможное значение объемного электрического сопротивления, к которому стремится кривая на графике R (t);

C - содержание цемента в смеси;

α, β - коэффициенты, определяемые экспериментально для каждой закладочной смеси.

Сравнение экспериментальных данных, полученных в лабораторных и промышленных условиях, дает основание утверждать, что после 2 - 3 недель наблюдений за смесью можно прогнозировать ее поведение и дальше. Иначе говоря, можно делать вывод, идет ли процесс кристаллизации и какую часть от максимально возможной прочности будет иметь в любой момент конкретная смесь. Если требуется предсказать конкретное значение прочности закладочного массива к определенному сроку, необходимо провести всего один опыт: нужно из массива выбрать образец и определить в лабораторных условиях предел прочности на сжатие σ. Зная это значение и определив по формуле величину σm, можно построить всю кривую σ(t). С нее можно снимать величины σ в любой наперед заданный момент времени. Эти значения прочности сравнивают с нормативными значениями и делают вывод о возможности ведения подземных работ.

Момент времени, в который необходимо взять из массива образец материала, определяют следующим образом. После того, как объемное электрическое сопротивление достигнет минимума Ro, в любой момент времени (например, через 2... 3 суток) измеряют текущее значение объемного электрического сопротивления R и из формулы (2) определяют значение Rm. Далее вычисляют Rt=0,66Rm и по полученной зависимости объемного электрического сопротивления от времени находят момент t, соответствующий значению Rt. Это и есть искомое время извлечения образца.

Преимущества данного способа перед известными:

1. Измеряется не косвенный электрический показатель среды (ток или напряжение), а непосредственное ее свойство - сопротивление электрическому току;

2. Простота конструкции датчика, измерительного прибора и методика измерений (строго говоря, датчик в данном способе датчиком не является, т.к. никаких сигналов не подает и энергию не преобразовывает);

3. Измерение показателей именно заданной смеси, а не краевых эффектов, возникающих у металлических электродов вследствие электрохимических процессов;

4. Способ дает интегральную оценку объемного электрического сопротивления даже при непостоянстве сечения токопроводящей нити.

Применение данного способа позволяет оптимизировать ведение горных работ, планировать их последовательность, обеспечивает удобство контроля прочности массива при высокой безопасности контроля.

В качестве токопроводящей химически нейтральной нити можно использовать углеродистую нить.

Конструкцию датчика (длину намотки нити) следует выбрать в зависимости от грансостава смеси, способа установки датчика и т.д. При этом электрическое сопротивление нити должно быть не меньше (можно больше) предполагаемого максимального значения электрического сопротивления смеси в объеме, занимаемом датчиком. В противном случае изменение электрического сопротивления смеси будет слабо сказываться на изменении общего объемного электрического сопротивления, что приведет к неточности контроля и потере чувствительности датчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СООТНОШЕНИЯ ПУЛЬСАЦИЙ ДОИЛЬНОГО АППАРАТА | 1998 |

|

RU2134955C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРОСТРАНСТВЕННОЙ ВИБРАЦИИ | 1992 |

|

RU2025671C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ДОБАВОК ИЗ ТОРФА | 1991 |

|

RU2018513C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ТОРФЯНЫХ СМЕСЕЙ | 1991 |

|

RU2018672C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ ЖИДКОСТЕЙ | 1992 |

|

RU2024843C1 |

| РЕЗИСТИВНЫЙ ПРЕОБРАЗОВАТЕЛЬ ПЕРЕМЕЩЕНИЯ | 1992 |

|

RU2097684C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ ЖИДКОСТЕЙ | 1992 |

|

RU2024842C1 |

| СПОСОБ ОБСЛЕДОВАНИЯ ПАЦИЕНТА | 1996 |

|

RU2102919C1 |

| СПОСОБ НЕПРЕРЫВНОГО ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ И ПЛОТНОСТИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2069848C1 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ПОВЕРХНОСТНОГО СОПРОТИВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1996 |

|

RU2121732C1 |

Изобретение относится к горнодобывающей промышленности и позволяет решить задачу осуществления долговременного контроля за прочностью твердеющей смеси, оптимизации ведения горных работ с одновременным упрощением конструкции датчика и методики измерений. Для этого в качестве датчика текущего значения объемного электрического сопротивления твердеющего закладочного массива используют отрезок токопроводящей химически нейтральной нити с конечным распределенным сопротивлением. По измеренным значениям объемного электрического сопротивления получают его зависимость от времени. По этой зависимости определяют скорость изменения величины объемного электрического сопротивления. Измеряют предел прочности образца материала закладки, взятого в момент времени, в который величина объемного электрического сопротивления составляет две трети от максимально возможной. По полученным значениям предела прочности образца и скорости изменения величины объемного электрического сопротивления прогнозируют прочность твердеющего массива. 2 ил.

Способ контроля и прогноза прочности твердеющих закладочных массивов, включающий измерение электрического параметра твердеющего закладочного массива с помощью установленного в нем датчика и построение зависимости электрического параметра от времени, отличающийся тем, что в качестве датчика используют отрезок токопроводящей химически нейтральной нити с конечным распределенным сопротивлением, в качестве электрического параметра твердеющего закладочного массива измеряют текущее значение объемного электрического сопротивления, образованного нитью и твердеющим закладочным массивом, по измеренным значениям объемного электрического сопротивления получают его зависимость от времени, по этой зависимости определяют скорость измерения величины объемного электрического сопротивления, измеряют предел прочности образца материала закладки, взятого в момент времени, в который величина объемного электрического сопротивления составляет две трети от максимально возможной, а прочность твердеющего закладочного массива прогнозируют по скорости изменения величины объемного электрического сопротивления и по измеренному пределу прочности образца.

| Способ контроля прочности твердеющих закладочных массивов | 1985 |

|

SU1242808A1 |

| DE 3619885 A1, 07.05.87 | |||

| Способ определения прочности бетонной закладки | 1985 |

|

SU1335696A1 |

| Способ определения прочностных свойств бетона | 1979 |

|

SU894568A1 |

| Способ определения напряженно-деформированного состояния закладочного массива | 1979 |

|

SU896240A1 |

| Способ оценки напряжений в массиве горных пород | 1980 |

|

SU899944A1 |

| Способ определения степени заполнения трещин | 1981 |

|

SU972093A1 |

| Способ определения напряженного состояния горного массива | 1981 |

|

SU998754A1 |

| Способ определения нарушенности горного массива и устройство для его осуществления | 1990 |

|

SU1742478A1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА ЦЕМЕНТАЦИОННОГО УПРОЧНЕНИЯ МАССИВА ГОРНЫХ ПОРОД | 1992 |

|

RU2039256C1 |

| RU 94043414 A1, 27.05.96 | |||

| Ямщиков В.С | |||

| Методы и средства исследования и контроля горных пород и процессов | |||

| - М.: Недра, 1982, с.85 - 93 | |||

| Ямщиков В.С | |||

| Контроль процессов горного производства | |||

| - М.: Недра, 1989, с.61 - 66. | |||

Авторы

Даты

1999-03-10—Публикация

1993-08-24—Подача