Изобретение относится к черной металлургии и может быть использовано для производства отливок из чугуна с наполнителем для их последующего передела в сталь.

Известны способы получения шихтовой заготовки путем смешения твердых наполнителей и жидкого чугуна [1, 2].

Наиболее близким по технической сущности и достигаемому результату к предлагаемому решению является способ получения полуфабриката для металлургического передела [3] , включающий дозированную подачу твердого наполнителя в мульды разливочной конвейерной машины и последующее их заполнение железоуглеродистым расплавом. Расплав подают в два приема: вначале заливают 50% от общего объема чугуна, необходимого для заполнения мульды, а остальное его количество заливают через 1-10 секунд.

Однако приведенный в прототипе способ не обеспечивает постоянства соотношения между массой железоуглеродистого расплава и наполнителя, колебания их от чушки к чушке достигают 50%, а потери наполнителя доходят до 30%. Поверхность чушек отличается неровностью с наростами наполнителя, легко откалывающимися при перегрузке и транспортировке. Это связано с тем, что известный способ не учитывает влияние температуры перегрева расплава при каждой заливке, соотношения масс расплава и наполнителя, особенно относительной доли расплава, кристаллизующегося в первую очередь в свободных объемах между частицами (порозности) наполнителя и определяющего степень подготовки образованного композита для последующей заливки, а также особенность формирования композита из тяжелого расплава и более легкого наполнителя.

Целью изобретения является устранение указанных недостатков.

Повышение выхода доброкачественной продукции, в особенности, когда плотность наполнителя существенно меньше плотности расплава достигается тем, что после дозированной подачи наполнителя в мульды конвейерной разливочной машины подачу чугуна осуществляют, по крайней мере, двумя последовательно расположенными по ходу конвейерной ленты раздельными потоками, при этом на первой заливке расплав подают с температурой перегрева 130-250oC в соотношении 1,2-2,4 к массе заливаемого наполнителя, а последующую заливку осуществляют после кристаллизации части расплава, занимающего порозность наполнителя и составляющего 35-60% объема первой заливки. Температуру перегрева расплава на второй, либо на последующей заливке снижают на 15-50% по сравнению с температурой перегрева при первой заливке, что достигается интенсифицикацией конвективного теплообмена потока расплава с окружающей средой путем уменьшения высоты живого сечения потока расплава на канаве желоба после первой заливки в 3-5 раз. Поток расплава подают под углом 30-60o по или против направления движения мульд, при этом ширину струи поддерживают в пределах 0,6- 1,0 к ширине мульды, распределяя на сливе на отдельные струи соответственно количеству заливаемых секций мульды. Высоту слива каждого потока поддерживают в пределах 1,3-2 глубины мульды.

По мере заливки наполнителя более плотным, перегретым расплавом первоначально происходит заполнение промежутков между частицами наполнителя, образование на дне формы ванны расплава и по достижении определенной, критической массы происходит всплытие наполнителя, при этом часть его остается погруженной в расплав, а часть на поверхности. Путем прерывания процесса заливки и введения промежуточного охлаждения расплава, введенного на первой стадии, достигается "замораживание" его вместе с погруженным в расплав наполнителем, а при последующей заливке до требуемого объема - схватывание расплавом оставшегося на поверхности наполнителя и получение полуфабриката заданного состава.

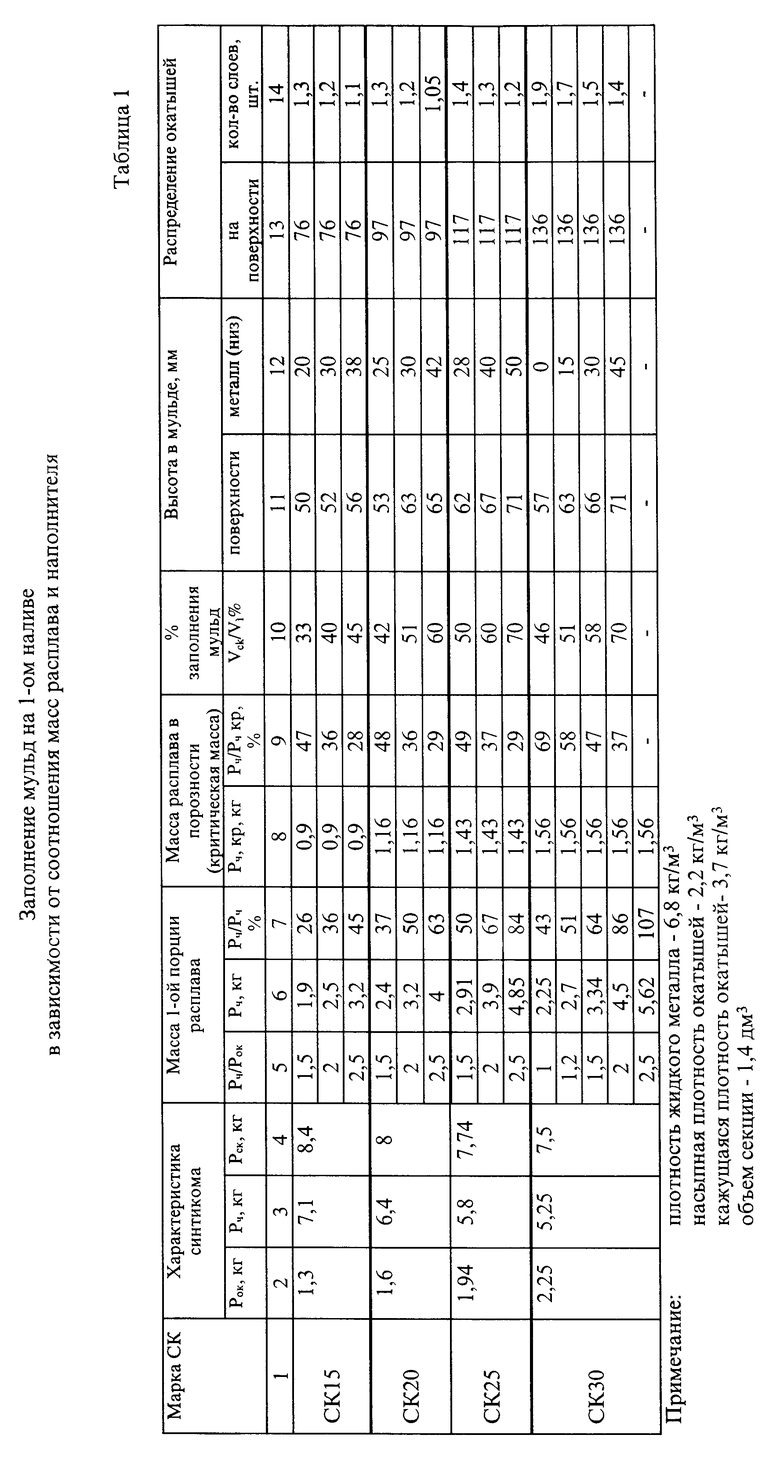

Проведение последующей заливки возможно после кристаллизации доли расплава, по крайней мере 35-60%, занимающего свободное пространство между частицами наполнителя и удерживающей благодаря этому наполнитель в "замороженном" состоянии. Масса первой порции расплава в пределах 1,2-2,1 выбрана с учетом требований, предъявляемых к отливке, технологических особенностей процесса заливки и конструктивных особенностей разливочных машин. Указанные величины обеспечивают проливаемость всего объема наполнителя, занимающего 30-65% объема мульд и создание в нижней части мульды слоя расплава в 10-40 мм, определяющее в дальнейшем конструктивную прочность отливки и предохраняющего наполнитель от выкрашивания и ускоренную кристаллизацию расплава. Одновременно с этим достигается заполнение образованным композитом до 60% объема мульд, при этом всплывший наполнитель распределяется по поверхности расплава по крайней мере в 1- 2 слоя, что облегчает условия последующей заливки.

Интервал соотношений расплава и наполнителя выбран с учетом массовой доли наполнителя в готовом полуфабрикате. С увеличением доли наполнителя в полуфабрикате от 15 до 30% соотношение первой порции расплава и наполнителя уменьшается и наоборот.

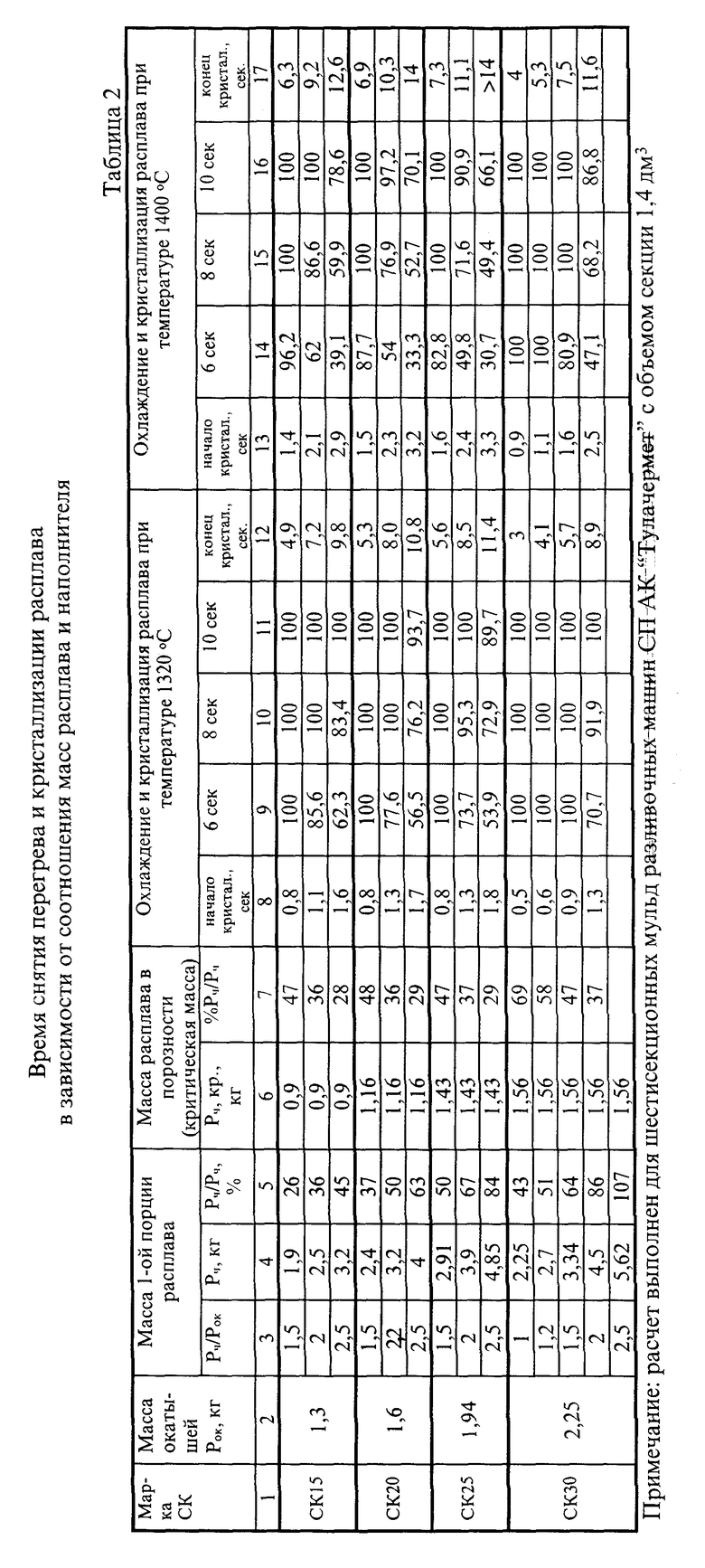

Так, например, для полуфабриката с массовой долей наполнителя 15%, при соотношении компонентов 2/1 первоочередно закристаллизуется 36% расплава, занимающего пустоты наполнителя, композит заполнит порядка 40% объема мульды, а всплывший наполнитель расположится на поверхности расплава практически в один слой, в нижней же части отливки образуется слой металла 30 мм, при этом время кристаллизации этой доли расплава, заливаемого с температурой перегрева 250oC составит 6-8 сек. При большем соотношении, допустим 2,5 / 1, первоочередно закристаллизуются только 28% расплава, что недостаточно и при последующем наливе может произойти частичное расплавление металла. Исключить это возможно дополнительной кристаллизацией расплава в объеме наполнителя при увеличении времени охлаждения.

Для полуфабриката с массовой долей наполнителя 30% наиболее приемлемо соотношение 1,2/1. В этом случае 58% расплава, занимающего порозность наполнителя, кристаллизуются в течение 5-7 сек, при этом композит заполнит 51% объема мульд, всплывший наполнитель распределяется примерно в 2 слоя, а в нижней части отливки образуется слой металла 15 мм. При последующей заливке произойдет заполнение расплавом оставшегося наполнителя и доведение композита до заданного состава. Уменьшение соотношения нецелесообразно, так как в этом случае быстро переохладится расплав и возникнет опасность непролива наполнителя в донной части отливки, а увеличение, допустим до 2 / 1 приведет к заполнению мульды на 70% и невозможности разместить всплывший наполнитель в верхней части мульды, к тому же это приведет к разнице в весовом расходе расплава на первом и втором сливных носках более чем в 6 раз, что, естественно, скажется на равномерности слива расплава и заполнении мульд.

Заполнение мульд и охлаждение расплава в зависимости от соотношения расплава и наполнителя представлены в таблицах N 1 и 2.

При заливке холодного наполнителя с фракционном составом 5-25 мм расплав должен обладать удовлетворительной технологической жидкотекучестью и иметь достаточную степень перегрева над линией ликвидуса. Практически установлено, что при заполнении мульд наполнителем на 40-65% объема при размещении его в 4-7 слоев, удовлетворительной технологической жидкотекучестью обладает чугун с температурой перегрева 130oC и выше (при температуре 1280oC и выше). При более низкой температуре в результате контакта расплава с наполнителем происходит быстрое снятие перегрева с образованием твердой корочки, препятствующее дальнейшему проникновению расплава в глубь наполнителя и равномерному заполнению мульд. Верхний температурный интервал определен условиями организации доменного производства, где температура перегрева чугуна, поступающего на разливку, как правило, не превышает 250oC (1400oC). Повышение ее возможно, но оно приводит к увеличению расхода кокса.

С учетом этого температура перегрева расплава на 1-ом наливе выбрана равной 130-250oC.

Назначение второй порции расплава - заполнение расплавом оставшейся части наполнителя и доведение композита до заданного состава, при этом количество тепла, вносимое расплавом в мульду, не должно приводить к перегреву расплава образованного композита и всплытию наполнителя. Поэтому расплав должен иметь меньший перегрев по отношению к ранее заливаемому, но в то же время обладать удовлетворительной жидкотекучестью, необходимой для равномерного слива расплава с кромки носка и заполнения 1-2 слоев наполнителя, находящегося на поверхности композита. При заливке жидкого расплава в мульду с пониженной температурой перегрева в результате контакта с наполнителем и мульдой снятие перегрева происходит в течение 1-2 сек, сопоставимое со временем заливки, что препятствует интенсивному всплытию наполнителя на поверхность и способствует снятию перегрева практически после прекращения заливки.

Допустимые пределы снижения температуры перегрева расплава на втором наливе определены исходя из следующего :

- минимально возможная технологическая температура, обеспечивающая по опытным данным течение и слив расплава - 1260oC (перегрев 110oC);

- максимально возможная технологическая температура, предотвращающая перегрев расплава и всплытие наполнителя -1320oC (перегрев 170oC).

Исходя из этого, температура перегрева расплава второй заливки должна быть ниже первой на 15-50%, при этом последнее значение относится к более перегретому расплаву.

Например, расплав имеет перегрев 130oC (1280oC). Возможно снижение перегрева только до 110oC, т.е. на 15%. Снижение перегрева более чем, допустим, на 30% приведет к падению температуры до 1189oC, а соответственно к потере жидкотекучести, образованию настылей и замораживанию расплава на сливных носках.

Возьмем расплав с температурой перегрева - 250oC (1400oC). Допустим, снижение температуры перегрева составило 15% и расплав достиг температуры 1362oC, в результате вносимое тепло при массе заливаемого расплава больше чем на первой заливке, что приводит к подплавлению поверхности слоев охлажденного расплава и всплытию наполнителя. Снижение температуры перегрева на втором наливе более чем на 50% , до 125oC и ниже (до 1275oC и ниже), приводит к потере жидкотекучести. Дальнейшее снижение уже нецелесообразно, так как нарушается стабильность весового расхода расплава на сливных носках и равномерность подачи расплава в мульды.

Таким образом, температура перегрева расплава при второй заливке должна быть ниже первой на 15 - 50% и находиться в пределах 110-170oC.

Снижение температуры перегрева расплава на втором наливе на 15-50% по отношению к первому достигается путем интенсификации конвективного теплообмена потока расплава с окружающей средой и стенками устройства подачи расплава за счет уменьшения в 3-4 раза сечения живого потока расплава и расширения в 1,5-2 раза русла канала по отношению к сечению живого потока расплава до 1 налива.

Дополнительное изменение температуры расплава на втором наливе достигается регулированием времени истечения расплава по заливочному устройству путем изменения скорости движения конвейера разливочной машины. Например, при изменении скорости конвейера в пределах от 9 до 14 м/мин достигается уменьшение времени охлаждения расплава на 70% и наоборот.

Одним из основных факторов, обеспечивающих получение полуфабриката заданного состава, является равномерность подачи расплава по всей ширине заливаемой мульды.

Принятый в производстве при разливке чугуна подвод расплава сосредоточенной струей вдоль или под углом в пределах 10-15o к направлению движения форм по данному способу неприемлем, т.к. подвод расплава осуществляется преимущественно в центральную часть мульды с последующим его перераспределением переливом по секциям. При наличии в них до 70% объема наполнителя это приводит к неравномерности заполнения. Сосредоточенная струя расплава, обладающая кинетической энергией, оказывает отрицательное воздействие на наполнитель, вынося его за пределы секций восходящими потоками, причем чем больше энергия струи, тем глубже она проникает в объем наполнителя и тем более интенсивно происходит вынос. Центральные секции переполняются расплавом при первой заливке, при этом избыток расплава вымывает часть наполнителя, соседние же секции, заполняемые переливом, получают недостаточное количество расплава, который при контакте с наполнителем быстро переохлаждается и образовавшаяся корочка препятствует дальнейшему проливу. Неравномерно заполненные секции охлаждаются с различной скоростью, и при последующей заливке, преимущественно в центральных секциях, где доля закристаллизованного расплава недостаточна из-за нарушения соотношения расплава и наполнителя (расплава значительно больше), наблюдается всплытие наполнителя.

Равномерность заполнения всех секций мульд достигается путем организации одновременного подвода расплава под углом 30-60o по или против направления движения заливаемых мульд, при этом ширина потока расплава должна быть в пределах 0,6 - 1,0 к ширине заливаемой мульды, и распределена по направляющим каналам на плоскости и кромках сливных носков на отдельные струи в количестве, по крайней мере, не менее количества одновременно заливаемых секций в поперечном направлении мульд.

Уменьшение ширины потока расплава нецелесообразно, так как это приводит к ограничению зоны слива расплава и преимущественному заполнению и переполнению какой-либо из секций. Увеличение ширины потока приводит к рассредоточению потока расплава по плоскости сливного носка, в результате высота сечения живого потока расплава становится незначительной и чувствительной к любым шлаковым и иным включениям, а также температурным воздействиям, что, в свою очередь, приведет к неравномерности слива и заполнения форм расплавом.

Угол разворота кромки сливного носка по отношению к оси движения форм определяется удобством обслуживания.

При заливке тяжелого расплава в форму с наполнителем под воздействием энергии падающей струи происходит перемешивание, образование восходящих потоков, выплеск расплава и вынос окатышей. При выполнении нескольких, по крайней мере двух заливок, при сохранении общего расхода расплава весовой расход на каждом из сливных носков уменьшается на 40-60%, что соответственно снижает вредное воздействие падающей струи расплава. Определяющее влияние на энергию струи, а соответственно и на наполнитель оказывает высота падения расплава. В силу конструктивных особенностей оборудования она не может быть сведена к минимуму, однако путем доведения соотношения весового расхода расплава и наполнителя до 1,2-2,1 и высоты падения струи достигается соответствие между массой заливаемого расплава и наполнителя, при этом высоту падения расплава необходимо поддерживать в пределах 1,3-2 к глубине заливаемой мульды.

Технология производства полуфабриката относительно проста и осуществляется на хорошо апробированном, высокопроизводительном и несложном в эксплуатации оборудовании - разливочных машинах чугуна в чушки, дооборудованных системой дозированной загрузки окатышей в мульды.

Заданный объем мульды разливочной машины перед заливкой в нее чугуна полностью заполняется окатышами. После этого мульда с окатышами поступает под желоб и промежутки между окатышами заполняются чугуном. По мере движения заполненных окатышами и залитых чугуном мульд происходит охлаждение чушек, в том числе и под водяным душем, и выгрузка остывших чушек на железнодорожную чугуновозную платформу и далее на склад холодного продукта.

Полуфабрикат с массовой долей наполнителя 20% получали в СП АК "Тулачермет" на разливочной машине N 5 типа РМ-610 со скоростью движения конвейера 13,2 м/мин. Для разливки полуфабриката применены 6-ти секционные мульды с размером секций 200х140x85 мм, объемом 1,4 л по 3 секции в ряд и шагом секций 0,3 м. В каждую секцию мульды предварительно загружали железорудные окатыши Лебединского ГОКа в количестве 1,6-1,8 кг. В качестве расплава использовали передельный чугун марки ПЛ2. Жидкий чугун подавали из чугуновозного ковша при температуре перегрева 200oC (1350oC) через центральный желоб и сливали на два конвейера, разливку чугуна производили в два приема по косым носкам, развернутых под углом 45o по направлению движения мульд, при этом на первой заливке подавали 2,8-3,2 кг/секцию, то есть в пределах 1,55-2 к массе наполнителя, а остальной чугун - на второй. Температуру чугуна на втором наливе снижали конвективным способом путем расширения после первого сливного носка русла канала до 300 мм, при этом температура снизилась до 1320oC, таким образом температура перегрева была снижена на 15% и составила 170oC. Путем снижения скорости конвейера до 9 м/мин увеличено время промежуточного охлаждения композита до 11 сек, что позволило дополнительно снять перегрев чугуна на 20oC, а в целом на 25%. Температуру расплава измеряли термопарой погружения в зоне сливных носков.

Ограничения в скорости движения мульд вызваны следующими причинами:

- уменьшение скорости движения менее 9 м/мин нецелесообразно, так как при этом снижается массовый расход расплава, что приводит к переохлаждению расплава на сливных носках 2-го налива и образованию на них настылей, неравномерности слива и заполнения форм, снижению производительности оборудования;

- увеличение скорости свыше 14 м/мин также нецелесообразно, так как это приводит к увеличению расстояния между сливными носками, что создает дополнительные трудности по их обслуживанию и не всегда возможно реализовать на действующих разливочных машинах.

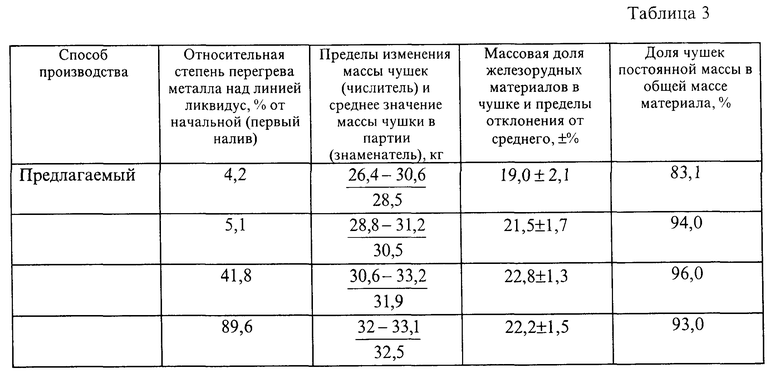

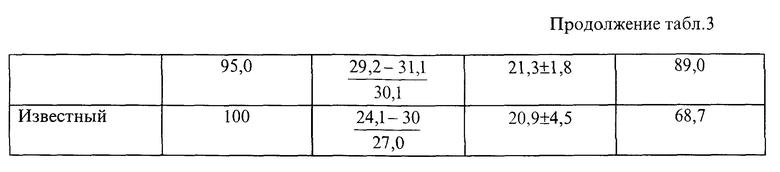

Полученные чушки подвергались визуальной оценке наружной поверхности и гидростатическому взвешиванию. Результаты приведены в таблице N 3.

Таким образом, выход годных отливок увеличивается на 2,0 - 4,6%.

Список использованной литературы

1. Авторское свидетельство СССР N 985063 кл. C 21 C, 5/52.

2. Британский патент N 1458228 кл. B 22 D 3/00, 19/00.

3. Патент РФ N 2031965 кл. C 22 B, 1/24, C 21 C, 5/52.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1995 |

|

RU2087545C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА (ВАРИАНТЫ) И МАШИНА РАЗЛИВОЧНАЯ ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491148C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА-ПОЛУФАБРИКАТА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА | 2010 |

|

RU2467825C2 |

| ЧУШКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1994 |

|

RU2087546C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2004 |

|

RU2258745C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2005 |

|

RU2288278C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1993 |

|

RU2039090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1992 |

|

RU2049120C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 2007 |

|

RU2356685C2 |

Изобретение относится к области черной металлургии, конкретнее к производству отливок из чугуна с наполнителями для их последующего передела в сталь. Сущность способа заключается в том, что после заполнения мульд разливочной конвейерной машины твердыми наполнителями в них по канаве желоба по ходу конвейерной ленты подают железоуглеродистый расплав с температурой перегрева 130-250oС двумя раздельными последовательно расположенными струями в количестве, в 1,2-2,1 раза превышающем общую массу заливаемого наполнителя. Последующую заливку осуществляют после кристаллизации расплава, занимающего порозность наполнителя и составляющего 35-60% от первой залитой порции. Температуру перегрева расплава на второй и/или последующей заливке снижают на 15-50% по сравнению с температурой перегрева при первой заливке. Расплав подают под углом 30-60o по или против направления движения мульд, распределяя струю на отдельные потоки соответственно количеству заливаемых секций мульды. Ширину струи поддерживают в пределах 0,6-1,0 к ширине мульды. Для снижения температуры перегрева после первой заливки высоту живого сечения потока расплава на канаве желоба уменьшают в 3-5 раз, а высоту слива каждого потока поддерживают в пределах 1,3-2,0 глубины мульды. Изобретение позволит повысить выход доброкачественной продукции. 2 з.п. ф-лы, 3 табл.

| RU, 2031965, C1, 27.03.95 | |||

| SU, 985063, A, 30.12.82 | |||

| SU, 1105273, A, 30.07.84 | |||

| RU, 2089331, C1, 10.09.97 | |||

| RU, 2099161, C1, 20.12.97 | |||

| GB, 1458228, A, 08.12.76 | |||

| GB, 1275570, F, 24.05.76 | |||

| WO, 95/23660, A1, 08.09.95. |

Авторы

Даты

1999-03-20—Публикация

1998-06-17—Подача