Изобретение относится к черной металлургии, конкретно к способу получения полуфабриката для металлургического передела.

Известен способ получения полуфабриката для металлургического передела, включающий предварительное заполнение мульды разливочной машины твердым железоокисным наполнителем, заливку его жидким чугуном двумя порциями, отличающийся тем, что после заливки первой порции чугуна на твердый железоокисный наполнитель в мульду дополнительно загружают измельченный железоуглеродистый материал, после чего заливают вторую порцию чугуна [1].

Существенными недостатками данного способа являются:

- предварительное заполнение мульды твердым железоуглеродистым наполнителем приводит к низкой механической прочности, образованию значительных просыпей при транспортировке и снижению технико-экономических показателей при плавке данного материала.

- дополнительные расходы для получения железоуглеродистого материала определенной фракции, например чугунной крошки, и необходимости установки дополнительного оборудования для его раздельного введения;

Известен также способ получения шихтовой заготовки для металлургического передела, включающий засыпку в мульды разливочной машины оксидсодержащего материала, заливку чугуна и формование заготовки, отличающийся тем, что в процессе заливки жидкого чугуна и/или формования заготовки осуществляют перемешивание материалов в мульде [2].

Существенными недостатками данного способа являются:

- необходимость установки дорогостоящего дополнительного оборудования для введения реагентов, инициирующих перемешивание в мульду разливочной машины;

- возможность возникновения выбросов расплавленного материала ввиду бурного протекания реакций с дополнительным реагентом;

- дополнительное введение нежелательных примесей в состав шихтовой заготовки для последующего ее передела в сталь.

Известен также способ получения шихтовой заготовки, включающий загрузку оксидного материала в литейную форму и заливку железосодержащего расплава, отличающийся тем, что в качестве литейной формы используют изложницы с соотношением H/D=0,5-10,0, где Н высота изложницы, D приведенный диаметр, равный корню квадратному из площади поперечного сечения слитка, находящейся на половине высоты изложницы, при этом подачу расплава осуществляют с расходом 1-20 т мин [3].

Существенными недостатками данного способа, являются:

- возникновение дополнительных объемов работ и оборудования в связи с необходимостью воздействия на каждую шихтовую заготовку определенного усилия;

- возможность возникновения переливов мульды разливочной машины и увеличение образования отходов.

Известен также выбранный в качестве прототипа [4] способ получения полуфабриката для металлургического передела, включающий дозированную подачу твердого наполнителя в мульды разливочной конвейерной машины и последующее их заполнение железоуглеродистым расплавом, подаваемым по канаве желоба по ходу конвейерной ленты, по крайней мере двумя раздельными последовательно расположенными струями, отличающийся тем, что сначала подают расплав с температурой перегрева 130-250°С в количестве 1,2-2,1 раза, превышающем общую массу заливаемого наполнителя, и осуществляют последующую заливку после кристаллизации расплава, занимающего порозность наполнителя и составляющего 35-60% от первой залитой порции, при этом температуру перегрева расплава на второй и/или последующей заливке снижают на 15-50% по сравнению с температурой перегрева при первой заливке, а расплав подают под углом 30-60° по или против направления движения мульд, распределяя струю на отдельные потоки соответственно количеству заливаемых секций мульды, а ширину струи поддерживают в пределах 0,6-1,0 к ширине мульды.

Существенными недостатками данного способа являются:

- низкая механическая прочность материала в связи с выходом оксидных материалов на поверхность полуфабриката, приводящая к разрушению последнего при транспортировке и перегрузах с последующим образованием значительных просыпей оксидного материала, и, как следствие, уменьшение выхода стандартного полуфабриката;

- снижение технико-экономических показателей плавки, а в ряде случаев создание аварийных ситуаций при выплавке стали из-за низкой механической прочности полуфабриката и образования значительных просыпей оксидного материала;

- низкая технологическая производительность при изготовлении полуфабриката из-за снижения температуры перегрева на 15-50% по сравнению с последующей заливкой и невозможностью полного перемешивания при подаче наполнителя перед заливкой железоуглеродистого расплава;

- снижение скорости плавления полуфабриката при использовании в печах из-за неоптимального распределения твердого материала (оксидного наполнителя) в полуфабрикате.

Желаемыми техническими результатами изобретения являются: повышение прочности полуфабриката, увеличение выхода годного при получении, повышение технико-экономических показателей плавки и улучшение качества выплавляемой стали.

Для этого предлагается способ получения полуфабриката для металлургического передела, включающий дозированную подачу твердого наполнителя в виде оксидного материала в мульды разливочной конвейерной машины и его заливку железоуглеродистым сплавом, подаваемым в мульды по канаве желоба по ходу конвейерной ленты, по крайней мере, двумя раздельными последовательно расположенными струями, в котором предварительно обработанную известковым раствором мульду заполняют послойно чередованием железоуглеродистого сплава, температура которого выше температуры ликвидус на 130-280°С и подаваемого из присадочных бункеров в центральную часть мульды, оксидного материала фракции 0,01-10 мм, который располагают в 1-3 слоя, причем толщину слоев оксидного материала и железоуглеродистого сплава устанавливают не менее 20 мм, а заливку железоуглеродистого сплава в мульды осуществляют при скорости конвейера 8-14 м/мин при этом соотношение длины к ширине каждой мульды составляет (4-4,20):1.

Заявляемые пределы подобраны экспериментальным путем.

Скорость конвейера разливочной машины выбрана исходя из того, что при разливке со скоростью менее 8 м/мин происходит перелив изложниц и связанное с этим возникновение аварийных ситуаций, а при скорости конвейера разливочной машины более 14 м/мин происходит неполное заполнение мульды, снижение прочностных характеристик получаемого полуфабриката и снижение производительности разливочной машины.

Соотношение длины к ширине, равное (4-4,2):1, принято исходя из обеспечения максимальной загрузки емкостей для транспортировки, а также обеспечения наибольшей насыпной плотности в сталеплавильных печах.

Обработка известковым раствором мульды разливочной машины предотвращает прилипание полуфабриката к мульдам разливочной машины и возникновению аварийных ситуаций.

Фракция добавляемого твердого наполнителя выбрана исходя из того, что при фракции менее 0,01 мм необходимы дополнительные расходы на помол, а при фракции более 10 мм снижается поверхность взаимодействия твердого наполнителя с углеродом железоуглеродистого сплава, в результате чего повышается длительность плавки.

При толщине слоя железоуглеродистого сплава или твердого наполнителя менее 20 мм не обеспечивается требуемая прочность полуфабриката.

При температуре железоуглеродистого сплава ниже температуры ликвидус 130°С возникает необходимость увеличения скорости конвейерной ленты для более скорейшего разлива, что в свою очередь приводит к неравномерному распределению твердого наполнителя в теле полуфабриката, а при увеличении температуры ликвидус более 280°С возникают дополнительные затраты на перегрев железоуглеродистого сплава и вероятность приварки полуфабриката к мульдам разливочных машин.

Количество слоев твердого наполнителя в полуфабрикате более трех снижает прочность полуфабриката и приводит к его разламыванию при транспортировке.

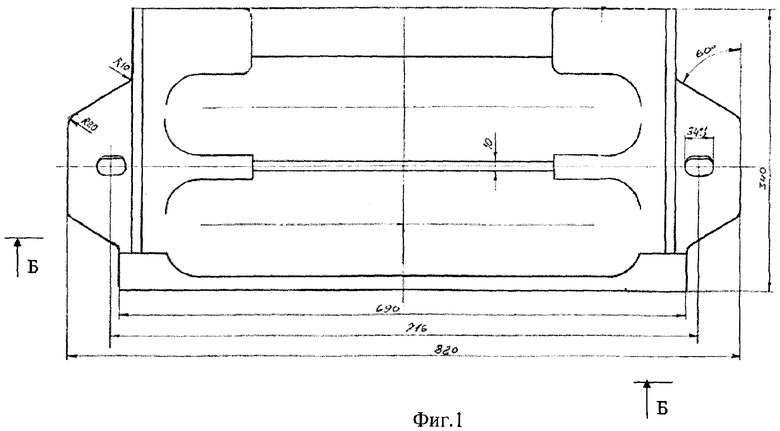

Заявляемый способ получения полуфабриката для металлургического передела был получен методом заливки твердых наполнителей в виде оксидного материала железоуглеродистым сплавом, перегрев которого составлял выше температуры ликвидус на 193°С. В мульды разливочной машины (фиг.1, 2, 3), при длине 536 мм и ширине 130 мм, предварительно обработанные известковым раствором, при скорости конвейера 8-14 м/мин по канаве желоба по ходу конвейерной ленты производили заливку железоуглеродистого сплава. Далее по ходу движения ленты из присадочных бункеров подавали твердый наполнитель с толщиной слоя не менее 20 мм, который далее заливался железоуглеродистым сплавом со следующего разливочного носка. При разливке полуфабриката с одним слоем твердого наполнителя использовали один присадочный бункер и два разливочных носка. При разливке полуфабриката с двумя (далее тремя) слоями твердого наполнителя по ходу конвейерной ленты разливочной машины устанавливали второй (далее третий) присадочный бункер, а также третий (далее четвертый) разливочный носок.

Получение полуфабриката для металлургического передела, изготовленного по заявляемому способу, исключило его растрескивание при перегрузке и транспортировке, при этом просыпей твердого наполнителя, входящего в состав полуфабриката, не отмечалось. Выход годного продукта при разливке на разливочных машинах составил 99,6% с учетом потерь металла в разливочном ковше.

Полуфабрикат использовали для выплавки стали в 100-тонных дуговых электропечах с трансформатором мощностью 95 МВА. Плавки шихтовали как в смеси с металлоломом, так и при 100% загрузке печи заявляемым полуфабрикатом. При производстве стали предназначенной для железнодорожных рельсов марок НЭ76Ф, Э76Ф уменьшено содержание хрома и никеля на 0,02%, меди до 0,03%, снижена загрязненность стали неметаллическими включениями (средняя длина строчки оксидов не превышает 0,5 мм). Себестоимость выплавленной стали снижена на 0,9-8,8 руб./кг стали.

Источники информации

1. Патент РФ №2146181 B22D 3/00, С21С 5/52.

2. Патент РФ №2111079 B22D 3/00.

3. Патент РФ №2086342 B22D 5/00, 3/00.

4. Патент РФ №2127651 B22D 3/00, С22В 1/24.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1998 |

|

RU2127651C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1999 |

|

RU2146181C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОГО МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1999 |

|

RU2149190C1 |

| ШИХТОВАЯ ЗАГОТОВКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2089331C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА (ВАРИАНТЫ) И МАШИНА РАЗЛИВОЧНАЯ ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491148C1 |

| РАЗЛИВОЧНАЯ МАШИНА | 2007 |

|

RU2353462C2 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ | 1995 |

|

RU2086342C1 |

Изобретение относится к металлургическому производству. При получении полуфабриката предварительно обработанную известковым раствором мульду конвейерной ленты заполняют послойно чередованием железоуглеродистого сплава, температура которого выше температуры ликвидус на 130-280°С, и оксидного материала фракции 0,01-10 мм. Оксидный материал подают из присадочных бункеров в центральную часть мульды и располагают его в 1-3 слоя. Толщина слоев оксидного материала и железоуглеродистого сплава составляет не менее 20 мм. Заливку железоуглеродистого сплава в мульды осуществляют при скорости конвейера 8-14 м/мин. Соотношение длины к ширине каждой мульды составляет (4-4,20):1. Обеспечивается повышение прочности полуфабриката, увеличение выхода годного. 3 ил.

Способ получения полуфабриката для металлургического передела, включающий дозированную подачу твердого наполнителя в виде оксидного материала в мульды разливочной конвейерной машины и его заливку железоуглеродистым сплавом, подаваемым в мульды по канаве желоба по ходу конвейерной ленты, по крайней мере, двумя раздельными последовательно расположенными струями, отличающийся тем, что предварительно обработанную известковым раствором мульду заполняют послойно чередованием железоуглеродистого сплава, температура которого выше температуры ликвидус на 130-280°С, и подаваемого из присадочных бункеров в центральную часть мульды оксидного материала фракции 0,01-10 мм, который располагают в 1-3 слоя, причем толщину слоев оксидного материала и железоуглеродистого сплава устанавливают не менее 20 мм, заливку железоуглеродистого сплава в мульды осуществляют при скорости конвейера 8-14 м/мин, при этом соотношение длины к ширине каждой мульды составляет (4-4,20):1.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1998 |

|

RU2127651C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1999 |

|

RU2146181C1 |

| ШИХТОВАЯ ЗАГОТОВКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2089331C1 |

| Протаскивающее устройство лесозаготовительной машины | 1987 |

|

SU1458228A1 |

| US 5817164 А, 06.10.1998. | |||

Авторы

Даты

2009-05-27—Публикация

2007-03-12—Подача