Изобретения относятся к черной металлургии, а именно к способам получения шихтовых материалов для сталеплавильного производства, известных, как синтетические композиционные материалы для выплавки стали и сплавов.

Известен способ получения синтетического композиционного материала, реализованный при производстве шихтовой заготовки для металлургического передела, в котором железорудная часть шихты (оксидный кусковой материал, наполнитель) засыпается в изложницы (мульды, литейные формы) и заливается чугуном [Описание изобретения к патенту РФ №2092573 от 26.05.1995, МПК6 С21С 5/52, С21С 5/28, B22D 5/00, опубл. 10.10.1997]. В качестве оксидного материала используют железорудные окатыши, железную руду, металлический концентрат, окалину, агломерат, пылевидные отходы и шлак аглодоменного производства, колошниковую пыль.

Также известен способ производства шихтовой заготовки для выплавки стали, включающий предварительную загрузку подсушенных до относительной влажности не более 2% твердых окислителей фракцией определенного размера в мульды разливочной машины и последующую их заливку жидким чугуном с температурой 1250-1380°C [Описание изобретения к патенту РФ №2094480 от 21.11.1995, МПК6 С21С 5/52, С22B 1/24, опубл. 27.10.1997]. Чушки заготовок охлаждаются в естественных условиях на разливочной машине.

В числе недостатков обоих известных способов следует отметить то, что вследствие задержки чугуновозов у печи на выпуске, задержке поставки ковшей от печи до разливки, подготовки разливочной машины к разливке и т.д. происходит понижение температуры чугуна до 1250°C и ниже и, как следствие, повышение его вязкости.

Из-за повышения вязкости чугуна в процессе разливки происходит локальное загромождение желобов застывшим металлом, затрудняется смешивание наполнителя с чугуном, приводящее к неудовлетворительному покрытию наполнителя металлом. Следствием этого является разрушение полученных шихтовых заготовок при их погрузке и перевозках, что в итоге приводит к снижению выхода годных отливок на 15-20%.

В способе получения полуфабриката для металлургического передела, включающем заливку жидким металлом предварительно загруженных в мульду твердых наполнителей, имеющих плотность ниже плотности чугуна и последующее их охлаждение, сразу же после окончания заливки чугуна на твердые наполнители в мульде дополнительно воздействуют механическим усилием для принудительного «возврата» всплывших наполнителей в объем более вязкого чугуна [Описание изобретения к патенту РФ №2075366 от 20.07.1993, МПК6 B22D 5/00, C21C 5/52, С22B 1/24, опубл. 20.03.1997]. Этим достигается получение однородной гетерогенной системы в объеме чушки (отливки, слитка) и однородной структуры полуфабриката.

Недостатком этого способа является сложность обеспечения взаимосвязи таких технологических параметров, как температура жидкого металла, его расход, скорость охлаждения полуфабриката, время начала механического воздействия и количество охлаждающей жидкости, - для получения стабильного качества отливок.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения полуфабриката (синтетического композиционного материала) для металлургического передела, в котором предварительное заполнение мульд твердыми добавками и последующую заливку их чугуном осуществляют в два приема: вначале заполняют мульду твердыми добавками и заливают 10-50% объема расплава, необходимого для полного заполнения мульды, а затем заливают остальное количество расплава через 1-10 сек [Описание изобретения к патенту РФ №2031965 от 21.09.1992, МПК6 С22B 1/24, С21С 5/52, опубл. 27.03.1995]. Выход годных по геометрическим размерам отливок в этом случае повышается на 11-14%.

Недостатком этого способа является низкая производительность, недостаточное и нестабильное качество получаемых полуфабрикатов за счет неравномерного распределения твердых добавок по объему чушек. Как правило, твердые добавки, из-за своей меньшей по сравнению с чугуном плотности собираются в верхней части чушек вместо равномерного распределения по их объему.

Задачей решаемой первым и вторым изобретениями группы и достигаемый технический результат заключаются в создании очередных способов получения синтетических композиционных материалов для металлургического передела, их упрощении, в повышении качества отливок за счет достижения более равномерного распределения наполнителей по их объему и увеличении производительности процесса.

Для решения поставленной задачи и достижения заявленного технического результата в способе получения синтетического композиционного материала для металлургического передела по первому варианту, включающем подачу в мульды ленточного конвейера разливочной машины твердого наполнителя, заливку его чугуном из чугуновозного ковша через носки желоба и охлаждение чушек на разливочной машине, заливку наполнителя чугуном осуществляют в два приема, при этом после каждой заливки проводят охлаждение чугуна путем подачи на его поверхность воды в количестве 0,025-1,000 кг/кг заливаемого чугуна. В качестве наполнителя используют железорудные окатыши или железную руду, или металлический концентрат, или окалину, или агломерат, или пылевидные отходы и шлак аглодоменного производства, или колошниковую пыль, или их комбинацию.

В способе по второму варианту, включающем подачу в мульды ленточного конвейера разливочной машины твердого наполнителя, заливку его чугуном из чугуновозного ковша через носки желоба и охлаждение чушек на разливочной машине, заливку наполнителя чугуном осуществляют в несколько приемов, при этом твердый наполнитель подают в мульды разливочной машины последовательно, по меньшей мере, в два этапа, по меньшей мере, один из которых является предварительным и на каждом из которых его, по меньшей мере, один раз заливают чугуном, при этом, после каждой заливки наполнителя чугуном дополнительно проводят охлаждение чугуна в мульдах путем подачи на его поверхность воды в количестве 0,025-1,000 кг/кг заливаемого чугуна. В качестве наполнителя используют железорудные окатыши или железную руду, или металлический концентрат, или окалину, или агломерат, или пылевидные отходы и шлак аглодоменного производства, или колошниковую пыль, или их комбинацию.

Все перечисленные способы получения синтетических композиционных материалов реализованы на типовом разливочном оборудовании [см. описание изобретения к патенту РФ №2075366], которое включает ковш с желобом и носками, ленточный конвейер с мульдами и бункер твердых наполнителей с дозатором.

Недостатком такого оборудования является низкая производительность, недостаточное и нестабильное качество получаемых полуфабрикатов, а кроме этого механическое перемешивание существенно усложняет конструкцию устройства и ускоряет износ конвейера.

Задачей решаемой третьим изобретениями группы и достигаемый технический результат заключается в создании разливочной машины для получения синтетических композиционных материалов для металлургического передела, ее конструктивном упрощении и увеличении производительности, а также в повышении качества чушек (отливок) за счет достижения более равномерного распределения наполнителей по их объему.

Для решения поставленной задачи и достижения заявленного технического результата в машине разливочной для получения синтетического композиционного материала для металлургического передела, включающей чугуновозный ковш с жидким металлом, желоб с носками, ленточный конвейер с мульдами (изложницами, литейными формами) и, по меньшей мере, один бункер твердых наполнителей с дозатором, вдоль желоба после каждого носка по ходу движения конвейера установлены брызгала с дозаторами подачи воды.

Изобретения иллюстрируются чертежами, где:

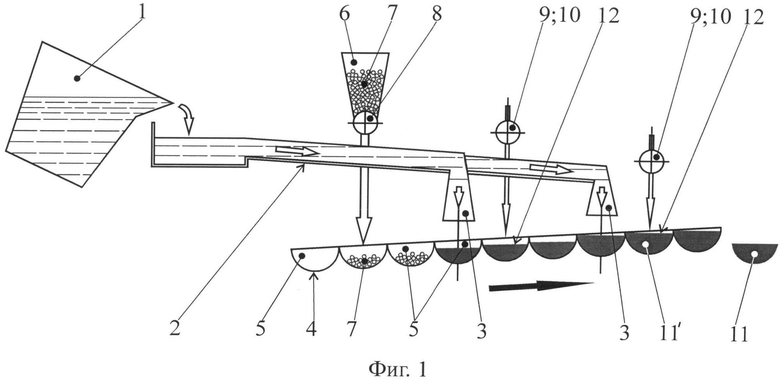

- на фиг.1 показан общий вид разливочной машины, реализующий первый вариант способа получения синтетического композиционного материала для металлургического передела - простейшая модернизация существующего оборудования;

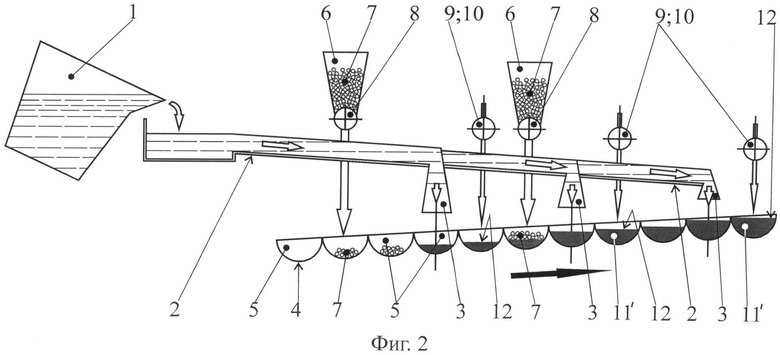

- на фиг.2 показан общий вид разливочной машины, реализующий второй вариант способа.

Способ получения синтетического композиционного материала для металлургического передела по первому варианту может быть реализован на машине разливочной, включающей ковш 1 жидкого металла с желобом 2 и носками 3, ленточный конвейер 4 с мульдами (изложницами, литейными формами) 5 и один рабочий бункер 6 твердых наполнителей 7 с дозатором 8, при этом вдоль желоба 2 после каждого носка 3 по ходу движения конвейера 4 установлены брызгала 9 с дозаторами 10 подачи воды.

Настоящий способ включает подачу в мульды 5 ленточного конвейера 4 разливочной машины твердого наполнителя 7, заливку его чугуном из чугуновозного ковша 1 через носки 3 желоба 2 и охлаждение чушек (отливок, слитков) 11 на разливочной машине, заливку наполнителя чугуном осуществляют в два приема, при этом после каждой заливки наполнителя 7 чугуном дополнительно проводят охлаждение чугуна путем подачи на его поверхность 12 воды в количестве 0,025-1,000 кг/кг заливаемого чугуна.

Способ получения синтетического композиционного материала для металлургического передела по второму варианту может быть реализован на машине разливочной, включающей ковш 1 с желобом 2 и носками 3, ленточный конвейер 4 с мульдами 5 и два или более последовательно установленных по ходу движения конвейера 4 рабочих бункера 6 твердых наполнителей 7 с собственными дозаторами 8, при этом вдоль желоба 2 после каждого носка 3 по ходу движения конвейера 4 установлены брызгала 9 с дозаторами 10 подачи воды.

Данный способ включает подачу в мульды 5 ленточного конвейера 4 разливочной машины твердого наполнителя 7, заливку его чугуном из чугуновозного ковша 1 через носки 3 желоба 2 и охлаждение чушек 11 на разливочной машине, заливку наполнителя чугуном осуществляют в несколько приемов, при этом твердый наполнитель 7 подают в мульды 5 разливочной машины последовательно в два или более этапа, первый из которых является предварительным, и на каждом из этапов наполнитель 7, по меньшей мере, один раз заливают чугуном, при этом, после каждой заливки наполнителя чугуном дополнительно проводят охлаждение залитого чугуна в мульдах путем подачи на его поверхность 12 воды в количестве 0,025-1,000 кг/кг заливаемого чугуна.

Проанализируем существенные признаки изобретений.

Охлаждение жидкого чугуна водой после первой заливки наполнителя 7 позволяет зафиксировать в объеме будущей чушки 11 местоположение в той или иной мере всплывших фракций наполнителя 7. Следующая заливка чугуна в мульды 5 окончательно закрывает выступающие фракции наполнителя 7. Для предотвращения их всплытия на поверхность 12 жидкого металла снова подают воду. В итоге получают чушку 11 со скрытой под слоем металла «начинкой» из наполнителя 7. Это дает существенные преимущества при переделе таких отливок в сталь и сплавы с нормируемыми физико-химическими свойствами.

Более выраженный эффект может быть получен, когда твердый наполнитель 7 подают в мульды 5 разливочной машины последовательно: наполнитель 7 - жидкий металл - охлаждение; снова наполнитель 7 - снова жидкий металл - снова охлаждение. В итоге получают «слоеную» отливку со скрытыми под слоем металла «начинками» из наполнителя 7. Таких слоев наполнителя 7 в объеме чушки 11 может быть два и более. Конструктивно полученная отливка будет приближена к «теоретической» - когда наполнитель 7 равномерно распределен по всему ее объему. Такой синтетический композиционный материал (полуфабрикат) является наиболее предпочтительным для дальнейшего металлургического передела.

Используемое для охлаждения поверхности 12 жидкого чугуна количество технической воды выбирается из соображений гарантированной фиксации всплывших фракций наполнителя 7 в объеме заготовки будущей отливки (чушки 11') и в самой чушке 11. Контакт жидкого металла с наполнителем 7 способствует образованию первичной корочки металла. При подаче воды на первую, равно, как и на последующие порции жидкого с корочкой металла должно произойти ее полное испарение, исключающее возможность контакта остатков воды в мульде 5 с очередной (или последней) порцией жидкого металла. Интенсивное испарение воды и, соответственно, образование плотной поверхности металла начинается еще до его контакта с водой. На самом первом этапе заливки наполнителя металлом возможно полное охлаждение всего объема металла до твердого состояния - все зависит от количества подаваемой воды. Количество воды меньшее 0,025 кг/кг чугуна не позволит охладить металл в должной мере - по мере движения конвейера 4 затвердевшая корочка снова расплавится, тем более при подаче следующей порции жидкого металла, - и наполнитель 7 однозначно всплывет. Количество воды равное 1,000 кг/кг заливаемого чугуна гарантированно испарится с поверхности металла, если будет разбрызгиваться над ним и, ни в коем случае, не подаваться толстой струей. Количество же воды большее 1,000 кг/кг заливаемого чугуна приведет к ее необоснованному перерасходу, сопряженному с возможностью контакта с очередной порцией жидкого металла, что недопустимо.

Конструктивно реализация способов достигается тем, что вдоль желоба 2 после каждого носка 3 по ходу движения конвейера 4 установлены брызгала 9 с дозаторами 10 подачи воды - независимо от выбранной технологии получения чушек 11 - для формирования одного или нескольких слоев наполнителя 7.

Реализацию изобретений рассмотрим на следующих примерах.

Пример 1. Получение отливок с одним слоем наполнителя

С начала движения ленточного конвейера 4 из бункера 6 с дозатором 8 в каждую мульду 5 загружают порцию твердого наполнителя 7 - ориентировочно 40-60% от объема мульды 5. В качестве наполнителя (оксидного материала) 7 используют железорудные окатыши, железную руду, металлический концентрат, окалину, агломерат, пылевидные отходы и шлак аглодоменного производства, а также колошниковую пыль.

При поступлении мульды 5 на вторую позицию производят заливку твердого наполнителя 7 горячим чугуном на 50% объема мульды 5 с опрыскиванием поверхности 12 металла водой из брызгала 9 с расходом воды, например, 0,07 кг/кг чугуна.

На поверхности металла 12 в литейной форме (мульде 5) образуется плотная поверхность, предупреждающая всплывание наполнителя 7.

На третьей позиции мульду 5 доливают жидким чугуном до полного объема и поливают водой из следующего по ходу конвейера 4 брызгала 9 с расходом воды, например, 0,7 кг/кг чугуна для образования твердой прочной корочки, обеспечивающей выход годных чушек 11 до 92%. Далее мульды 5 поступают в зону их заливки водой и охлаждения отливок (чушек 11).

Производительность разливочной машины при получении синтетического композиционного материала в виде чушек 11 для металлургического передела достигает производительности разливочной машины при разливке чугуна.

Процесс идет непрерывно.

Пример 2. Получение отливок с двумя (или более) слоями наполнителя

Настоящий Пример аналогичен Примеру 1 с той лишь разницей, что в каждую мульду 5 загружают, например, половину порции твердого наполнителя 7 - ориентировочно 20-30% от объема мульды 5.

При поступлении мульды 5 на вторую позицию производят заливку твердого наполнителя 7 горячим чугуном на 33% объема мульды 5 с опрыскиванием поверхности металла 12 водой из брызгала 9 с расходом воды, например, 0,07 кг/кг чугуна.

На поверхности 12 металла образуется искусственное уплотнение, предупреждающее всплывание наполнителя 7.

На третьей позиции в мульду 5 загружают оставшуюся часть наполнителя 7.

На четвертой позиции в мульду 5 доливают следующие 33% объема жидкого чугуна и снова жидкий металл поливают водой из брызгала 9 с расходом воды, например, 0,12 кг/кг чугуна для образования следующей плотной поверхности, предупреждающей всплывание второй порции наполнителя 7.

На пятой позиции мульду 5 доливают жидким чугуном до полного объема и поливают водой из последнего по ходу движения конвейера 4 брызгала 9 с расходом воды, например, 0,7 кг/кг чугуна для образования твердой прочной корочки, обеспечивающей выход годных отливок до 95% и более, что зависит от количества заливаемых жидким металлом порций наполнителя 7. Далее мульды 5 поступают в зону их заливки водой и охлаждения чушек (отливок) 11.

Процесс также идет непрерывно.

В результате использования изобретений были созданы высокопроизводительные и в то же время простые способы получения синтетических композиционных материалов для металлургического передела, создано соответствующее оборудование для их реализации, что позволило повысить качество отливок за счет достижения более равномерного распределения наполнителей по их объему конструктивно простыми методами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1998 |

|

RU2127651C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ И РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088374C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1993 |

|

RU2039628C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| РАЗЛИВОЧНАЯ МАШИНА | 2007 |

|

RU2353462C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1996 |

|

RU2111079C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ | 1996 |

|

RU2113503C1 |

| ШИХТОВАЯ ЗАГОТОВКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2089331C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЧУШЕК ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ЧУШКА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА, СПОСОБ И МАШИНА ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2090624C1 |

Изобретения относятся к металлургии. В мульды ленточного конвейера разливочной машины подают твердый наполнитель, заливают его чугуном и охлаждают чушки на разливочной машине. Твердый наполнитель подают в мульды разливочной машины последовательно в два этапа, на каждом из которых его заливают чугуном. После заливки осуществляют охлаждение залитого чугуна в мульдах путем подачи на его поверхность воды в количестве 0,025-1,000 кг/кг заливаемого чугуна. Обеспечивается более равномерное распределение наполнителей по объему чушки. 3 н. и 2 з.п. ф-лы, 2 ил., 2 пр.

1. Способ получения синтетического композиционного материала для металлургического передела, включающий подачу в мульды ленточного конвейера разливочной машины твердого наполнителя, заливку его чугуном из чугуновозного ковша через носки желоба и охлаждение чушек на разливочной машине, отличающийся тем, что заливку наполнителя чугуном осуществляют в два приема, при этом после каждой заливки проводят охлаждение чугуна путем подачи на его поверхность воды в количестве 0,025-1,000 кг/кг заливаемого чугуна.

2. Способ по п.1, отличающийся тем, что в качестве наполнителя используют железорудные окатыши или железную руду, или металлический концентрат, или окалину, или агломерат, или пылевидные отходы и шлак аглодоменного производства, или колошниковую пыль, или их комбинацию.

3. Способ получения синтетического композиционного материала для металлургического передела, включающий подачу в мульды ленточного конвейера разливочной машины твердого наполнителя, заливку его чугуном из чугуновозного ковша через носки желоба и охлаждение чушек на разливочной машине, отличающийся тем, что заливку наполнителя чугуном осуществляют в несколько приемов, при этом твердый наполнитель подают в мульды разливочной машины последовательно, по меньшей мере, в два этапа, по меньшей мере, один из которых является предварительным и на каждом из которых его, по меньшей мере, один раз заливают чугуном, при этом после каждой заливки наполнителя чугуном проводят охлаждение залитого чугуна в мульдах путем подачи на его поверхность воды в количестве 0,025-1,000 кг/кг заливаемого чугуна.

4. Способ по п.3, отличающийся тем, что в качестве наполнителя используют железорудные окатыши или железную руду, или металлический концентрат, или окалину, или агломерат, или пылевидные отходы и шлак аглодоменного производства, или колошниковую пыль, или их комбинацию.

5. Машина разливочная для получения синтетического композиционного материала для металлургического передела, включающая чугуновозный ковш с жидким металлом, желоб с носками, ленточный конвейер с мульдами и, по меньшей мере, один бункер твердых наполнителей с дозатором, отличающаяся тем, что вдоль желоба после каждого носка по ходу движения конвейера установлены брызгала с дозаторами подачи воды.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1992 |

|

RU2031965C1 |

| RU 2075366 C1, 20.03.1997 | |||

| Машина для разливки жидкого чугуна в чушки | 1990 |

|

SU1787659A1 |

| ШИХТОВАЯ ЗАГОТОВКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2092573C1 |

Авторы

Даты

2013-08-27—Публикация

2012-05-29—Подача