Настоящее изобретение касается изложницы, независимо от того, прямая ли она или криволинейная, для непрерывной отливки тонких листовых заготовок, как изложено в главном пункте формулы изобретения. Изобретение может быть также применено в изложницах для листовых заготовок средней толщины.

В соответствии с настоящим изобретением изложницу используют для создания тонких листовых заготовок, а также преимущественно листовых заготовок средней толщины, пригодных для последующего проката с целью создания листа или ленты (рулонов).

В соответствии с настоящим изобретением изложница предназначена для создания листовых заготовок шириной от 800 мм до 3000 мм или более с толщиной, которая может изменяться в пределах от 30 мм до 90 мм в случае тонких листовых заготовок и от 90 до 150 мм в случае листовых заготовок средней толщины.

Изложницы для непрерывной отливки тонких листовых заготовок раскрывается из уровня техники.

Патент US-A-2.564.723 предлагает включение камеры отливки в промежуточном местоположении в широких сторонах изложницы, эта камера отливки имеет поверхность, согласованную в виде ромба, и не только дает возможность резервирования подлежащего отливке жидкого металла, который может, таким образом, подаваться в зону узких сторон, но дает также возможность введения выпускной насадки промежуточного разливочного устройства, чтобы выпускать жидкий металл ниже мениска.

Далее, необходимо, чтобы в зоне проката листа или ленты прокат выполняли с различной шириной с целью удовлетворения требований рынка.

Поэтому патент US-A-4.134.441 предлагает с целью создания программируемой ширины тонких листов заготовок осуществлять перемещение узких сторон изложницы во время процесса отливки.

Патенты US-A-143.215 и JP-A-51-112730 раскрывают камеры для отливки с криволинейным периферическим расширением, чтобы предотвратить появление продольных трещин из-за скольжения корки затвердевания, которое должны принять на себя значительные расширения к моменту достижения выходного участка.

Патент EP-C-149.734 содержит раскрытие всех этих документов известного уровня техники и излагает их в согласованном виде с целью приведения к одним и тем же идентичным целям.

Все эти документы об известном уровне техники, а также существующий в настоящее время уровень техники, касающийся тонких листовых заготовок, а именно листовых заготовок с средним значением толщины порядка 50-60 мм, связаны с наличием камеры для отливки, простирающейся в вертикальном направлении на расстоянии примерно от одной четвертой до одной третьей части или максимум до половины длины изложницы. Однако такая система сохраняет значительные проблемы в отношении напряжения и деформации в поверхностном слое при выходе из камеры отливки и приспосабливании к окружающим стенкам.

Чтобы частично уменьшить эти проблемы, в зоне изменения направления созданы очень длинные и плавно изогнутые соединяющие участки, но эти предлагаемые варианты осуществления не устраняют наличия больших металлургических проблем, которые снижают скорость вытягивания и качество получающейся продукции вследствие бокового давления на корку, опасности удаления корки и турбулентности, вызываемыми небольшими размерами камеры отливки.

В патенте JP-A-51-112730, который касается изложницы для создания листовых заготовок средней толщины для проката листов и полос, предложена камера отливки, которая постепенно уменьшается практически по всей длине изложницы, чтобы листовая заготовка на выходе из изложницы имела требуемые минимальные размеры с совершенно прямыми сторонами. Но это предложение также, хотя благоприятно само по себе, не устраняет всех проблем качества выпускаемой продукции и поверхности тонкой листовой заготовки, поскольку качество не всегда превосходно при каждом типе стали и, следовательно, отливки. Кроме того, таким способом созданная листовая заготовка обнаруживает неприемлемые дефекты качества, иногда во время этапа проката.

В патенте DE-A-2.034.762 раскрыта изложница с камерой отливки, имеющей сквозное развертывание, и предварительным прокатом расширений, создаваемых в листовой заготовке, выходящей из изложницы, чтобы сделать листовую заготовку плоской к тому времени, когда она достигает конца разгрузочного рольганга.

Этот документ предлагает сквозные камеры отливки с неизменяющимися размерами, но эти камеры создают проблемы усадки и поверхностной сплошности корки.

В патенте WO-A-89/12516 предлагается по существу два решения, первое из которых, уже содержащееся в патенте EP-A-230886, раскрывает камеру, имеющую в плане вид прямоугольника и со сторонами, скошенными так, чтобы добиться нормального профиля листовой заготовки в промежуточном положении по длине кристаллизатора; это решение фактически содержит такие же недостатки, как и недостатки, содержащиеся в раскрытии патента US-A-2.564.723, хотя частично и уменьшенные.

Второе решение обеспечивает сквозную камеру отливки, имеющую постоянную ширину и такое сужение, что стороны у средней линии камеры отливки достигают размеров листовой заготовки за пределами изложницы. Это второе решение включает длительный и важный процесс предварительного проката непосредственно ниже по потоку изложницы, чтобы постепенно уменьшить выпуклый профиль. Это второе решение не дает возможности ни получения достаточно гладкой корки, свободной от трещин и, прежде всего, ни достижения необходимых в настоящее время скоростей отливки.

В тому же, это второе решение делает трудным выравнивание между собой выхода кристаллизатора и средств удерживающей опоры. Оно также не позволяет начинать непрерывную отливку.

Более того, в зоне максимального температурного напряжения для листовой заготовки, то есть в зоне между охлаждением проводимостью и охлаждением конвекцией, имеется элемент осевого давления на центр листовой заготовки, и этот элемент вызывает удаление корки, суммирование напряжения при изгибе и при сжатии и деформации поверхностного слоя с образованием выемок.

Заявители настоящего изобретения сконструировали, испытали и осуществили это изобретение с целью устранения вышеописанных недостатков.

Настоящее изобретение предложено главным пунктом формулы изобретения, где приводятся отличительные его признаки, тогда как в зависимых пунктах описываются разновидности идей осуществления изобретения.

В соответствии с изобретением, камеру для отливки, которую образуют с расширением в середине по меньшей мере одной из ее широких сторон, изготавливают со сложным изгибом, который включает центральную кривую, определяющую расширение, и две боковые кривые, которые расположены по сторонам центральной кривой и соединены с ней и с конкретными широкими прямыми сторонами.

Каждую из этих кривых можно создавать одним единым радиусом или множеством радиусов с целью образования одной единой полиномиальной кривой.

В целях практического описания дальше мы будем использовать слова "первый эквивалентный радиус", для описания радиуса, образующего центральную кривую, или радиуса, которым образует кривую, наиболее приближающуюся к центральной кривой.

Вместо этого, для описания радиуса, образующего отдельные боковые кривые, или радиуса, который образует кривую, наиболее приближающуюся к боковым кривым, мы будем использовать слова "эквивалентный радиус криволинейного соединения".

Центральная кривая и боковые кривые постепенно изменяют величину соответственно эквивалентного радиуса путем увеличения его в направлении сверху вниз кристаллизатора изложницы, хотя расширение уменьшается.

Этот эквивалентный радиус остается постоянным в том сегменте, где соответствующее изобретению расширение определяет постоянный профиль прохода.

Эта камера для отливки простирается до нижнего края изложницы и сохраняет по существу одну и ту же ширину.

Площадь поперечного сечения камеры отливки постепенно уменьшается, но на выходе изложницы остается боковое полурасширение, которое имеет величину 1 - 12,5 мм на каждой стороне, давая, таким образом, суммарную толщину листовой заготовки 2-25 мм.

Это боковое полурасширение изменяется примерно от 1 до 9 мм на одну сторону при номинальной толщине листовых заготовок 30 - 90 мм.

В тех случаях, когда номинальная толщина листовых заготовок составляет 9-150 мм, это полурасширение составляет 6 - 18,5 мм на одну сторону.

Это уменьшение площади поперечного сечения камеры отливки включает промежуточную зону криволинейного соединения, которая соединена с конечным сегментом, имеющим по существу прямые и параллельные стенки, то есть постоянный профиль прохода.

Конечный сегмент с постоянным профилем сквозной камеры для отливки дает возможность избежать проблемы извлечения головной части листовой заготовки, прикрепленной к затравке, и, в соответствии с изобретением, должен иметь постоянную величину сечения, равную по меньшей мере 120 - 150 мм.

В соответствии с изобретением конечный сегмент имеет длину, равную примерно от одной четвертой до одной шестой части общей длины изложницы.

Этот сегмент с постоянным профилем, который имеет по существу прямые боковые стенки, дает возможность не только начать отливку, но также способствует выравниванию и снижению температурного напряжения перехода.

В соответствии с вариантом изобретения, ширина камеры отливки постепенно изменяется по длине изложницы, за исключением конечного сегмента, имеющего постоянный профиль прохода. Это изменение преимущественно делится на две стороны каждого расширения и определяется углом β=0-20.

В приведенном ниже примере уменьшение расширения в камере для отливки делится поровну на две стороны расширения, выполненного в каждой широкой стороне кристаллизатора.

Удерживающие средства, расположенные на выходе изложницы, выполняют задачу удержания листовой заготовки, выходящей из кристаллизатора изложницы. Эти удерживающие средства, подобные последовательно расположенным валкам, взаимодействуют с объединенной системой прямого охлаждения.

Эти удерживающие средства, которые могут представлять удерживающие пластины или опорные валки, или сочетание и тех и других, содержат сквозной проход, имеющий такое же геометрическое очертание, как и профиль конечного сегмента камеры для отливки, который также определяет выход кристаллизатора.

Ниже по потоку, сразу же после удерживающих средств, расположены поперечные валки, задача которых состоит в сжатии, правке, и, возможно, уменьшении мягкости боковых стенок листовой заготовки.

В соответствии с изобретением, предусмотрен по меньшей мере первый узел поперечных валков, который определяет профиль прохода, в геометрическом отношении аналогичный профилю конечного сегмента, который также определяет выход кристаллизатора.

Кроме этого предусмотрены другие поперечные валки, которые постепенно изменяют профиль прохода, чтобы широкие поверхности листовой заготовки, на которые действует последующая группа поперечных валков, сделались параллельными и прямыми.

Таким образом, на выходе изложницы вращающимися поверхностями поперечных валков постепенно обеспечивается последнее действие по разглаживанию поверхности листовой заготовки.

Окончательное выравнивание, выполняемое этими вращающимися поверхностями, влечет за собой множество преимуществ. Первое преимущество заключается в придании листовой заготовке ее окончательной формы при большом снижении фрикционного и бокового давлений и, следовательно, возможностей появления поверхностных трещин, это происходит вследствие того, что изменение направления с относительным скольжением, которое происходит, когда поверхностный слой в традиционной камере для отливки должен появляться, чтобы приспособиться к окончательной форме, заменяется по существу качением, которое возникает в случае настоящего изобретения, которое включает сквозную камеру для отливки с конечным отрезком, имеющим постоянный профиль.

Второе преимущество состоит в уменьшении угла α наклонных боковых стенок камеры отливки, поскольку этот угол устраняется в пределах изложницы, сама изложница содержит по существу прямолинейный конечный сегмент, который поглощает боковое давление из-за угла α. Этот угол α=1-7o, преимущественно 2 - 4o.

При создании листовой заготовки, выходящей из кристаллизатора изложницы, имеющего форму с постоянным профилем, изобретение предотвращает появление механических сил, которыми нельзя точно управлять, и которые во всяком случае являются аномальными в зоне максимального напряжения, то есть в зоне перехода между двумя типами охлаждения.

Постепенное уменьшение угла α, определяющего уменьшение первого сегмента камеры отливки, по существу уменьшает возможность образования поверхностных выемок в поверхностном слое образуемой листовой заготовки.

Согласно изобретению, зона промежуточного соединения между первым сегментом и конечным сегментом изложницы определяется промежуточной соединительной кривой, которая может представлять собой полиномиальную кривую, или кривую, образованную одним единственным радиусом, далее для описания радиуса, который создает промежуточную соединяющую кривую, или радиуса, который наиболее подходит к промежуточной соединяющей кривой, мы будем использовать термин "радиус 22 промежуточного криволинейного соединения".

Изобретение устанавливает, что боковые кривые, соединяющие центральную кривую с соответствующими прямыми широких сторон изложницы, должны быть весьма длинными и плавными, другими словами, эквивалентный радиус криволинейного соединения в соответствии с изобретением гораздо больше первого эквивалентного радиуса.

Соотношение эквивалентного радиуса криволинейного соединения и первого эквивалентного радиуса составляет 1,5:1 - 3:1.

Это значение эквивалентного радиуса криволинейного соединения из-за его размера и конфигурации предотвращает появление напряжения изгиба и сжатия, оказывающие на корку неблагоприятные действия, такие как проскальзывание корки и образование выемок.

Как мы упоминали выше, задача сжатия и правки увеличенной части выходящей из кристаллизатора листовой заготовки выполняется одним или больше поперечными валками, последовательно расположенными на выходе изложницы.

Там, где задача уменьшения расширения и правки широких сторон листовой заготовки выполняется множеством поперечных валков, расположенные выше по течению металла поперечные валки могут иметь круглые формы с впадинами, которые постепенно уменьшаются, пока цилиндрические поперечные валки обеспечат постепенное выравнивание поверхности листовой заготовки.

Поперечные валки, которые не выполняют действие правки поверхности, а выполняют действие удержания и, возможно, уменьшения мягкости широких сторон листовой заготовки, и которые поэтому имеют не круглую форму с выемками, а могут иметь, или по меньшей мере некоторые из них, могут иметь выпуклое развертывание к середине своих сторон (в форме бочки).

Следовательно, в случае согласно изобретению примера исполнения камера для отливки представляет сквозную в продольном направлении камеру и имеет постепенное уменьшение периметрического развертывания различных профилей в первом сегменте камеры отливки такое, которое будет компенсировать или по меньшей мере частично приспосабливаться к естественной усадке поверхностного слоя, устраняя таким образом сжатие и суммарные напряжения при изгибе и при сжатии поверхностного слоя.

Наибольший размер камеры для отливки таков, чтобы обеспечить выпуск расплавленного металла без чрезмерной турбулентности или размыва боковых стенок, но с большими скоростями потока расплавленного металла и с достижением более высокого выхода.

К тому же, способность вмещать большие количества увлажняющего порошка и наличие более горячей поверхности, соприкасающейся с этим увлажняющим порошком, создают большее количество расплавленного порошка, который взаимодействует между поверхностями слоем и боковыми стенками кристаллизатора.

Кроме того, в случае настоящего изобретения, на выходе можно выполнять управляемым и непрерывным способом так называемое "снижение мягкости" без нагружения узких сторон изложницы суммарными напряжениями при изгибе и сжатии.

Прилагаемые чертежи, которые приведены в качестве не предназначенного для ограничения примера, иллюстрируют следующее:

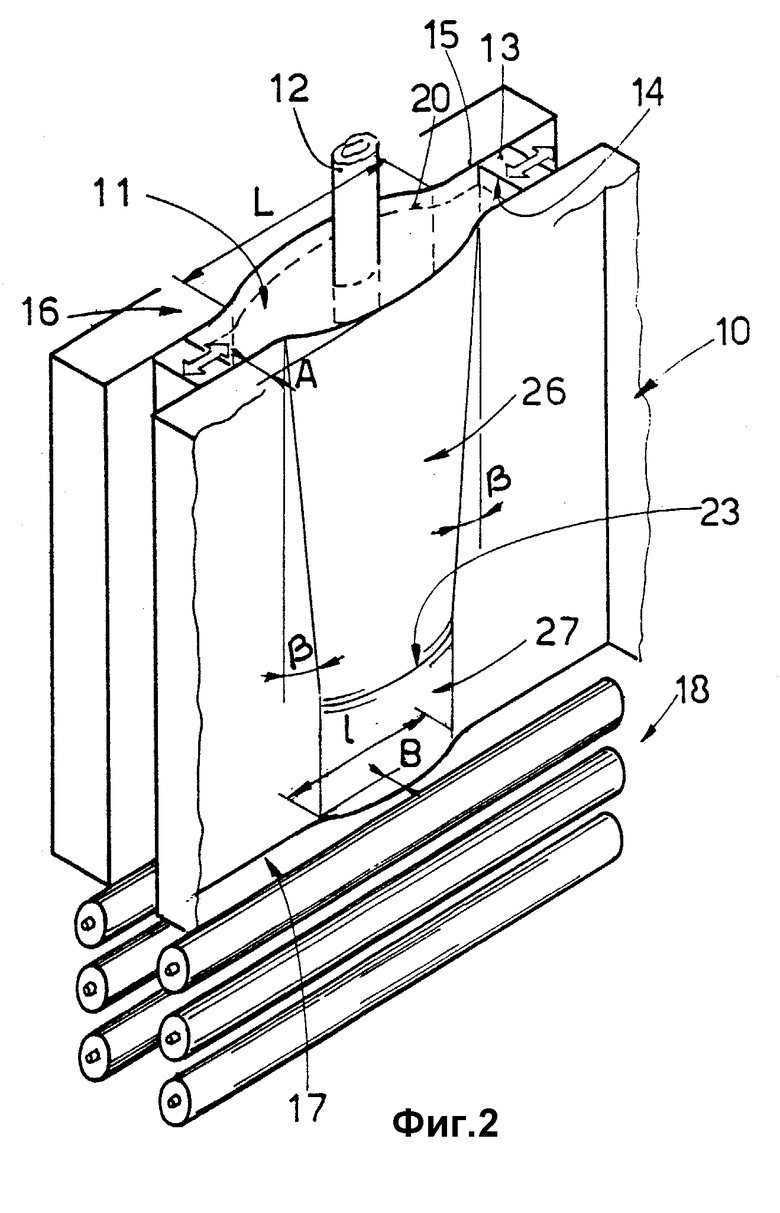

Фигура 1 иллюстрирует линейную изложницу с камерой, предназначенной для заполнения жидким металлом при его разливке и имеющем по существу постоянную ширину.

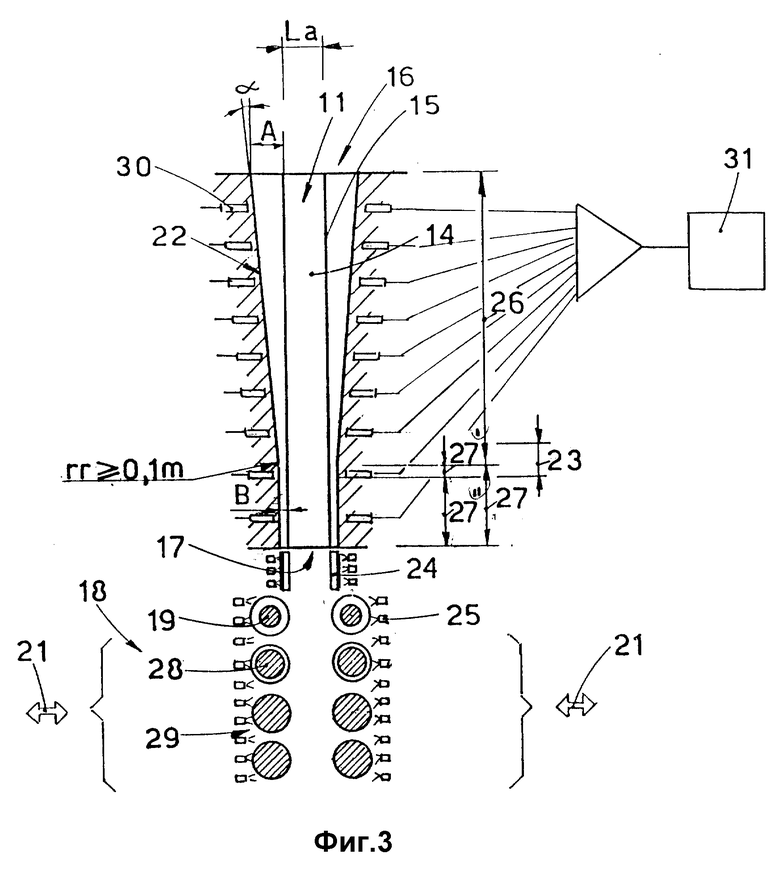

Фигура 2 иллюстрирует линейную изложницу с камерой для отливки, имеющей уменьшающуюся ширину.

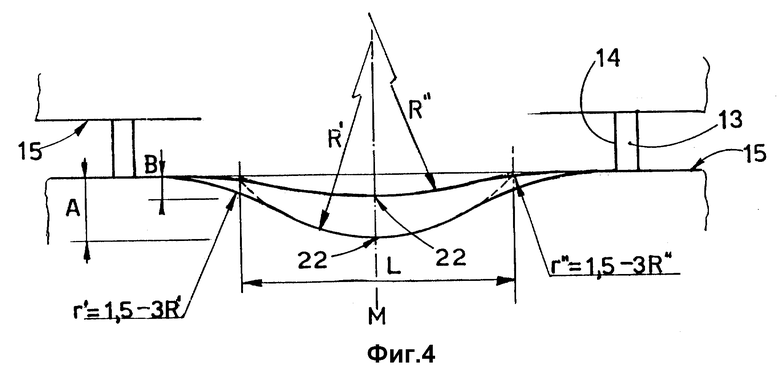

Фигура 3 иллюстрирует продольным разрез соответствующей изобретению изложницы с сквозной уменьшающейся камерой для отливки и с конечным постоянным сегментом.

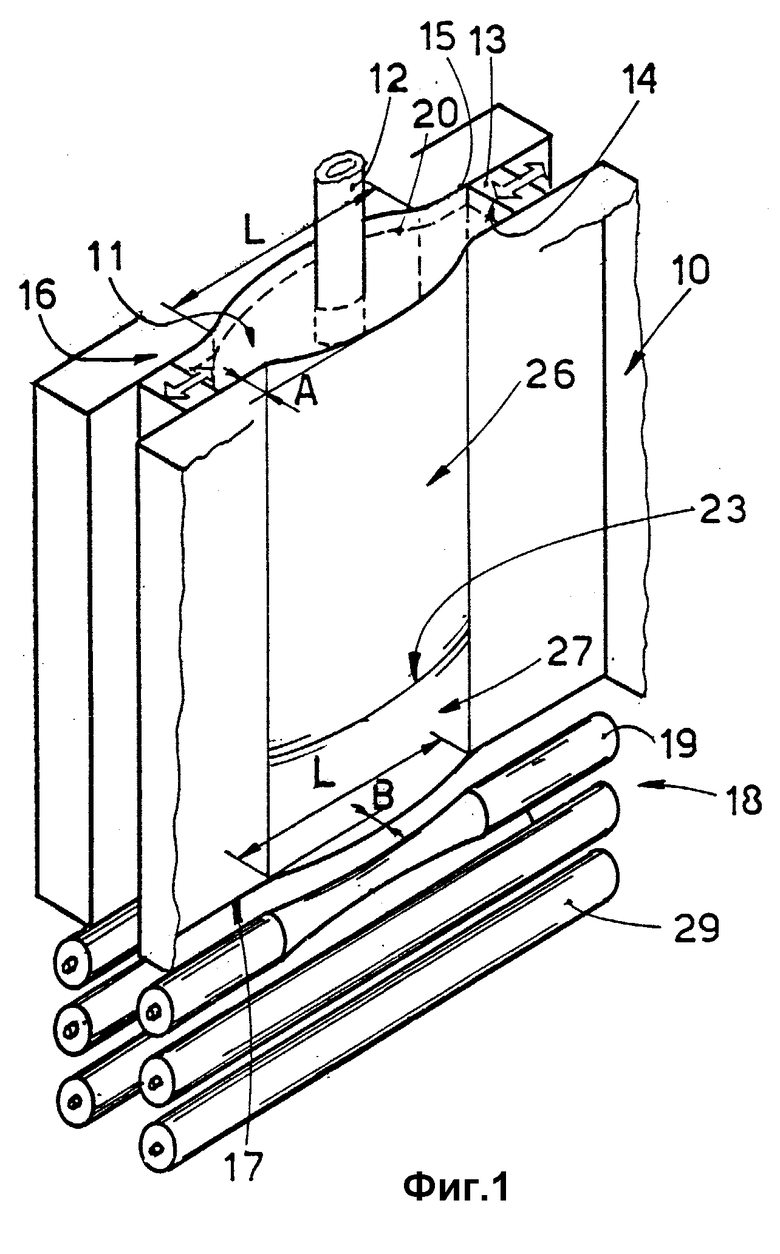

Фигура 4 иллюстрирует тип расширения и закругленный участок соединения соответствующей изобретению камеры для отливки.

Фигуры содержат чертежи изложницы 10 и показывают только основные элементы, и, в частности, профиль секции кристаллизатора изложницы 10.

Кристаллизатор может быть изготовлен из меди, медного сплава или другого материала и содержит обычные камеры с циркуляцией охлаждающей воды.

Изложница 10 подвергается, также известным способом, продольным перемещениям взад и вперед, то есть перемещениям по существу вдоль своей оси скольжения расплавленного металла и, следовательно, листовой заготовки, и содержит кристаллизатор с широкими сторонами 15 и узкими сторонами 14. Узкие стороны 14 определяются подвижными боковыми стенками 13, которые, благодаря перемещению, определяют ширину выходящей листовой заготовки.

В середине камеры 11 между широкими сторонами 15 размещают нагнетательный патрубок 12 промежуточного разливочного устройства, который доставляет расплавленный металл преимущественно к подвижным боковым стенкам 13 и вниз ниже мениска 20.

В камере 11 имеется серединная плоскость М. (фиг. 4), которая перпендикулярна широким сторонам 15 и проходит в продольном направлении кристаллизатора.

На выходе 17 изложницы 10 расположены удерживающие средства 24 (фиг. 3), которые в этом примере показаны в виде пластин, за которыми находятся поперечные валки 13, действующие на широкие стороны 15 листовой заготовки.

Удерживающие средства 24 определяют профиль прохода, причем этот профиль по существу аналогичен профилю выхода концевого сегмента 27 изложницы 10 и может быть оборудован средствами для упругого приспособления к поверхности проходящей через него листовой заготовки.

Можно также использовать валки, которые действуют на узкие стороны 14 листовой заготовки, либо эти валки еще можно заменять удерживающими пластинами или другими известными средствами. Весь узел взаимодействует с охлаждающими средствами 25 известного типа.

Поперечные валки 18 в этом примере (фиг. 1 и 3) содержат первый узел 19 валков, профили которых согласованы с выходным профилем кристаллизатора, этот профиль определяет профиль прохода, равный выходному профилю конечного сегмента 27 изложницы 10.

Поперечные валки 18 заключают в себе следующий второй узел 28 валков, профили которых постепенно изменяются так, чтобы создать профиль листовой заготовки, которая выходит с расширением своих широких сторон 15, определяемых выходным профилем конечного сегмента 27 изложницы 10 с целью получения широких сторон 15 параллельными и без расширения, чтобы листовая заготовка могла взаимодействовать с третьим узлом 29 цилиндрических или, возможно, выпуклых валков.

Как мы упоминали выше, удерживающие средства 24 и валки 18 взаимодействуют со средствами 25 прямого охлаждения.

В соответствии с изобретением, как показано на фиг. 3, площадь поперечного сечения камеры 11 для отливки включает первый сегмент 26, который постепенно и непрерывно уменьшается, и после него следует конечный сегмент 27, содержащий промежуточную зону 23 криволинейного соединения. Промежуточная зона 23 криволинейного соединения, определяемая промежуточной соединяющей кривой, служит для предотвращения проблем скольжения.

Ширина L на входе камеры 11 для отливки определяется центральной кривой, определяющей расширение, а глубина определяется номинальной шириной La подвижных боковых стенок 13, к которым необходимо добавлять расширение, имеющее на входе 16 величину 2A, значение A на чертежах представляет величину бокового полурасширения входа 16 камеры 11 для отливки в одной стороне кристаллизатора и измеряется по существу вдоль средней плоскости М. Центральная кривая этого бокового полурасширения, которое на входе 16 имеет величину А, определяется особым первым эквивалентным радиусом R.

Этот первый эквивалентный радиус R принимает на входе 16 значение, указанное позицией R'.

В первом сегменте 26 расширение камеры 11 для отливки постепенно уменьшается при результирующем постепенном увеличении первого эквивалентного радиуса R.

В соответствии с изобретением, величина L равна по меньшей мере порядка 500 мм и может достигать гораздо больших значений относительно большей ширины широких сторон 15.

Величина A в соответствии с изобретением может меняться между 30 и 90 мм. Это значение расширения фактически является функцией величины номинальной ширины La подвижных боковых стенок 13 и функцией других металлургических факторов.

Конечный сегмент 27 занимает порядка от одной четвертой до одной шестой части общей длины кристаллизатора и включает первый конечный участок 27', определяемым соответственной зоной криволинейного соединения 23, и второй конечный участок 27'' по существу с прямыми и параллельными боковыми стенками и постоянным профилем своего прохода.

Другими словами, профиль прохода во втором конечном участке 27'', который начинается ниже по потоку сразу же за криволинейным соединением, расположенным в зоне 23, является постоянным, и, в соответствии с изобретением, этот второй конечный участок 27'' с постоянным профилем должен иметь величину по меньшей мере 120 - 150 мм.

Зона 23 криволинейного соединения определяется промежуточной соединяющей кривой, которая может быть полиномиальной кривой или кривой, создаваемой одним единым радиусом.

Для облегчения описания дальше мы будем использовать термин "радиус 22 промежуточного криволинейного соединения", этот радиус 22 промежуточного криволинейного соединения определяет образующий радиус промежуточной соединяющей кривой или радиус, который определяет кривую, больше подходящую к промежуточной соединяющей кривой.

В соответствии с изобретением этот радиус 22 промежуточного криволинейного соединения на плоскости М принимает значение не менее 0,1 м.

На втором конечном участке 27'' и, следовательно, также на выходе 17 ширина камеры 11 для отливки, соответствующая примеру, показанному на фиг. 1, всегда будет иметь величину порядка L , но относительное боковое полурасширение изменилось от A до B, где значение B имеет величину между L и 12,5 мм.

В камере 11 первый эквивалентный радиус R постепенно уменьшается от величины особого эквивалентного радиуса R' у входа 16, до величины особого первого эквивалентного радиуса R'' на выходе 17, оставаясь постоянным по всему второму конечному участку 27''.

Как показано на фигуре 4, центральная кривая камеры 11 для отливки сопрягается боковыми кривыми на ее сторонах в прямые широкие стороны 15, для которых эквивалентный радиус криволинейного соединения r в 1,5 - 3 раза больше первого эквивалентного радиуса R, по существу определяющего центральную кривую расширения камеры 11 для отливки в этой результирующей продольной точке.

Другими словами, эквивалентный радиус r криволинейного соединения изменяется от особого эквивалентного радиуса r' криволинейного соединения на входе 16, в 1,5 - 3 раза большего R', до особого эквивалентного радиуса r'', криволинейного соединения в 1,5 - 3 раза большего R'' на втором конечном участке 27'' и на выходе 17.

Решение создания сквозной камеры 11 для отливки по всей длине кристаллизатора, где первым сегмент 26 имеет постепенное уменьшение своего профиля и простирается на расстояние от трех четвертых до пяти шестых частей длины, создает возможность получения угла α (фиг. 3), который определяется по базовой линии 22 плоскости центральной линии М и который смыкается в пределах кристаллизатора, давая, таким образом, время на разгрузку напряжения во втором конечном участке 27''.

В соответствии с изобретением, угол α=1 - 7o, преимущественно 2 - 4o. Наличие угла α и его значений устраняет проблемы, связанные с изменениями направления кристаллизации поверхностного слоя.

То, что изобретение включает изменение направления в зоне 23 криволинейного соединения, не вызывает образования поверхностных выемок, что происходит благодаря небольшому значению угла α и включению промежуточной кривой соединения, определяемой радиусом rr промежуточного криволинейного соединения.

В соответствии с вариантом, представленным на фиг. 2, первый сегмент 26 камеры 11 постепенно скашивается внутрь на каждой широкой стороне 15 на угол β, и это изменение происходит от величины L до величины l и от величины A до величины B, после чего сохраняются величины l и B на втором конечном участке 27'' ниже по течению зоны 23 криволинейного соединения.

В соответствии с изобретением угол β=0 - 20o.

В соответствии с другим вариантом изобретения, расширение камеры 11 делают только в одной широкой стороне 15 вдоль изложницы 10, тогда как другая широкая сторона 15 остается плоской.

В соответствии с изобретением в начале процесса заливки жидким металлом второй узел валков 28 и третий узел 29 валков расходятся в направлении стрелки 21, чтобы позволить головке затравки пройти через них и расположиться в конечном сегменте 27.

Когда уже начат процесс формирования отливки, головка затравки вытягивается из конечного сегмента 27, а затем из удерживающих пластин 24 и первого узла 19 валков, и когда затравка пройдет валки 18 второго и третьего узлов 28 - 29, эти валки 18 сходятся друг с другом, чтобы содействовать расширению листовой заготовки и выполнить предварительную ее прокатку.

В соответствии с изобретением, кристаллизатор может включать дифференциальные зоны охлаждения, имеющие, например, низкую удельную теплопроводность в зоне мениска 20.

В соответствии с изобретением, изложницу 10 оборудуют температурными датчиками для контроля температурной карты. В этом случае эти температурные датчики 30 связывают с устройством 31, которое контролирует и управляет установкой для непрерывной разливки и которое содержит средство сравнения банка данных и средства регулирования для управления процессом непрерывной разливки и охлаждением, независимо от того, первичное это охлаждение или вторичное.

Сущность: изложница для непрерывной отливки тонких листовых заготовок, имеющих толщину 30 - 90 мм, и листовых заготовок средней толщины 90 - 150 мм, содержит подвижные боковые стенки для регулирования ширины листовой заготовки, удерживающие средства и поперечные валки. Изложница включает расширенную камеру для отливки, простирающуюся вдоль ее длины и содержащую расширение, обеспечиваемое центральной кривой, определяемой первым эквивалентным радиусом R, при этом центральная кривая на входе камеры для отливки определена эквивалентным радиусом R' и шириной L, равной по меньшей мере 500 мм, с величиной бокового полурасширения А 30 - 90 мм. Кроме того, камера для отливки содержит в пределах своей длины первый и конечный сегменты, между которыми расположена зона криволинейного соединения. Протяженность конечного сегмента равна 1/4-1/6 общeй длины изложницы, и он содержит первый конечный участок определяемый соответственно зоной криволинейного соединения, и второй конечный участок имеющий постоянный профиль своего прохода по меньшей мере 120 мм в длину с боковым полурасширением В, имеющем величину 1 - 12,5 мм и определяемым центральной кривой с особым первым эквивалентным радиусом R''. Центральная кривая каждого расширения сопряжена посредством боковых кривых с прямыми боковыми сторонами, форма которых определяется эквивалентным радиусом r криволинейного соединения, а величина которого в 1,5-3 раза больше величины соответствующего первого эквивалентного радиуса R. Радиусы R и r могут представлять собой как истинный радиус, так и характеризовать полиномиальную кривую. Устройство содержит также первые цилиндрические валки или вторые профилированные валки и третьи цилиндрические или выпуклые валки, при этом вторые и третьи валки разводят друг от друга во время введения головки затравки и затем сводят в направлении к листовой заготовке по мере вытягивания затравки. 15 з.п.ф-лы, 4 ил.

| US 5036902 A, 1990 | |||

| SU 228886 A, 1968 | |||

| US 5082746 A, 1990 | |||

| US 5195573 A, 1993 | |||

| US 4134441 A, 1985 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ И ПЕРЕДАЧИ ПРЕССОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2034762C1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Устройство для закрытия клапанов глубинного пробоотборника | 1961 |

|

SU149734A1 |

Авторы

Даты

1999-03-20—Публикация

1993-11-10—Подача