Изобретение относится к способу непрерывной разливки перитектических сталей.

Под перитектическими сталями понимают стали с содержанием углерода от 0,10 до 0,15% и иногда от 0,09 до 0,16%.

Наиболее близким по технической сущности и достигаемому эффекту является способ непрерывной разливки перитектических сталей для производства тонких слябов, при котором разливку осуществляют в охлаждаемую изложницу, выполненную конусной по меньшей мере на одном участке (см. заявку DE N 3427756, кл. B 22 D 11/04, 28.03.85).

Перитектические стали, иначе говоря, те стали, которые имеют низкое содержание углерода от 0,10 до 0,15%, хотя иногда диапазон увеличивается до от 0,09 до 0,16%, обладают множеством металлургических особенностей или характеристик, являющихся следствием их состава, которые делают процесс разливки очень чувствительным и тонким процессом в том случае, когда необходимо получить хорошие качественные результаты.

Типичным недостатком, присущим этим сталям, является присутствие поверхностных неровностей и углублений, наличие которых особенно акцептируется в случае перитектических сталей с содержанием углерода от 0,10 до 0,13%. Этот тип дефекта вызван, главным образом, аллотропическим превращением в фазе охлаждения и, в частности, при температурах от 1493oC до T1. Температура 1493oC является перитектической температурой, при которой образование зародышей и рост гамма-фазы состава J (с содержанием углерода 0,15%) начинается из жидкой фазы состава В (с содержанием углерода 0,51%) и из жидкой дельта-фазы состава H (с содержанием углерода 0,10%). Это превращение продолжается при постоянной температуре от полного исчезновения жидкой фазы и до полного затвердевания с конечным присутствием двух гамма-и дельта-фаз.

При охлаждении, происходящем ниже 1493oC, имеет место непрерывное превращение дельта-фазы в гамма-фазу до тех пор, пока не будет только гамма-фаза при температуре T1.

На фиг. 1 показан верхний левый край диаграммы железо-углерод, на которой основаны вышеупомянутые способы затвердевания.

Поэтому в интервале температур между 1493oC и T1 дельта-фаза, превращаясь в гамма-фазу, испытывает изменение решетки из объемно-центрированной (CCC) в гранецентрированную кубическую решетку (CFC). Такая замена решетки приводит к получению термической усадки, отличной от термической усадки остального твердого раствора (гамма-фазы). Отличающаяся усадка ведет к сильной склонности к неоднородности и поверхностным неровностям и углублениям.

Перитектические стали также имеют в определенной степени достаточно большую чувствительность к трещинам. Эта особенность обнаружена у перитектических сталей с содержанием углерода, близким к верхнему пределу для таких сталей и даже выше этого предела и, следовательно, не ограничивается только перитектическими сталями.

Чувствительность к трещинам является металлургическим результатом того факта, что эти стали имеют сильную склонность к образованию углублений и, следовательно, склонны иметь структуру первого затвердевания с несовершенными, неровными аустенитными зернами и снижение вследствие этого пластичности и ковкости в горячем состоянии.

Все эти проблемы металлургического характера до сих пор препятствовали непрерывной разливке перитектических сталей и вынуждали производителей избегать типичного диапазона этих сталей (0,10 до 0,15%) и пытаться получить аналогичные механические свойства корректировкой процентного соотношения в составе других компонентов, таких как марганец, кремний и др.

В статье "Gallatin Steels, follow thin slab route" в "Trade Journal" Iron and Steel International" 1994 г. на стр. 55 и последующих страницах четко установлено, что до сих пор еще никто не мог разливать непрерывно перитектические стали; в таблице, приведенной на стр. 57, также показано полное отсутствие этого типа сталей.

На конференции, проведенной в сентябре 1993 г. в Пекине, был представлен доклад, озаглавленный "Near-Net - Shape-Casting", который опубликован на стр. 391 и последующих страницах документов конференции. В этом докладе было подтверждено то же, что и в вышеупомянутой статье в "Iron and Steel International".

Это показывает, что специалисты в течение долгого времени пытаются найти способ, пригодный для непрерывной разливки, преимущественно в виде тонких слябов, перитектических сталей, но пока безуспешно.

Авторы настоящего изобретения в течение некоторого времени занимались проблемой получения способа разливки, относящегося главным образом к перитектическим сталям, разработали и испытали множество изобретений и задумок технологического и металлургического характера, которые способны предотвратить неудачи и проблемы, встречающиеся при разливке таких сталей, и в этой связи они разработали, испытали и завершили настоящее изобретение.

В основу изобретения положена задача создать способ непрерывной разливки перитектических сталей, позволяющий уменьшить вплоть до устранения включения поверхностных неровностей, углублений и дефектов и также снизить чувствительность к трещинам. Все эти дефекты являются типичными характерными дефектами, с которыми сталкиваются при разливке таких сталей.

Изобретение металлургического характера касается состава перитектических сталей.

Поставленная задача решается тем, что в способе непрерывной разливки перитектических сталей с содержанием углерода от 0,10 до 0,15% и иногда от 0,09 до 0,16% для производства тонкого сляба, включающем разливку стали в охлаждаемую изложницу, выполненную конусной по меньшей мере на одном участке, согласно изобретению конусность изложницы по меньшей мере на первом участке составляет от 2,0 до 6,0% на 1 м, изложницу колеблют с частотой от 300 до 500 колебаний в 1 мин с длиной хода вверх и вниз от ±2,5 до 4 мм и общей длиной хода от 5 до 8 мм, при этом ограничивают первичное и вторичное охлаждения.

Способ согласно изобретению используется в области производства путем непрерывной разливки тонких слябов из специальных сталей, имеющих высокие механические и технологические свойства.

Под тонкими слябами понимают слябы с толщиной менее чем 90 - 95 мм и шириной от 800 - 2500 мм до 3000 мм.

Способ согласно изобретению обеспечивает снижение всех параметров дефектов и поверхностных неровностей, а также обеспечивает большую чувствительность к трещинам и углублениям, которые до сих пор не позволяли использовать перитектические стали в большом объеме с удовлетворительными качественными результатами.

Согласно изобретению включение алюминия (Al) и азота (N) ограничено для того, чтобы предотвратить выделение зерен нитрида алюминия (Al) на кромке, поскольку нитрид алюминия делает чувствительность перитектических сталей к трещинам очень большой.

Например, содержание азота поддерживается ниже 80 частей на миллион. Установлено, что добавки титана полезны для стабилизирования азота, но эти добавки должны содержаться в малых количествах, а именно, в необходимом минимуме для того, чтобы не создавать неблагоприятного эффекта увеличения предельного растягивающего напряжения и снижения пластичности.

Процентное содержание титана находится в диапазоне от 0,013 до 0,035%, преимущественно от 0,018 до 0,027%.

Согласно изобретению также необходимо держать под контролем количество меди и олова в составе, поскольку эти компоненты увеличивают чувствительность перитектических сталей к трещинам. Высший максимальный предел для этих компонентов может быть, например, около 0,25% для меди и 0,020% для олова.

Затем согласно изобретению необходимо снизить термические напряжения из-за вторичного охлаждения, иначе говоря, охлаждения, которое происходит после того, как сляб выходит из кристаллизатора, но еще находится в камере.

Согласно одному из вариантов изобретения это снижение может быть достигнуто за счет использования "мягкого" охлаждения смешанными соплами водовоздушного типа. Такие водовоздушные сопла делают возможным более равномерное распределение, чем известные сопла, создающие водяную стенку.

Кроме того, эти сопла дают возможность изменять количество используемой воды (и вместе с этим интенсивность охлаждения) в широких пределах, сохраняя в то же время хорошее распределение.

На фиг. 2 показана кривая распределения l1 потока при использовании водовоздушного распыления в сравнении с кривой l распределения потока из обычных водяных сопл.

Согласно изобретению при разливке перитектических сталей необходимо осуществлять очень точный и тщательный контроль за ритмом колебаний литейной формы в процессе разливки. Это необходимо из-за высокой и неравномерной термической усадки, которая типична для перитектических сталей и которая способствует образованию глубоких и острых поверхностных меток или штрихов на корке отлитого сляба вследствие колебаний, эти метки также называют колебательными или осцилляционными метками.

Термические напряжения, которые имеют место в изложнице или литейной форме и в камере вторичного охлаждения установки непрерывной разливки, а также механические напряжения, вызванные кривизной нисходящего потока, разливаемого за счет последующей правки и воздействия клеящей, способствуют открыванию и растрескиванию осцилляционных меток.

В результате, для того, чтобы ограничить настолько, насколько это возможно, глубину осцилляционных меток, необходимо применять короткую длину хода и большую частоту, а также менять частоту при изменении скорости разливки таким образом, чтобы отрицательное время раздевания слитка сохранялось, по существу, постоянным.

Под отрицательным временем раздевания слепка понимают тот период времени в течение периода осциллирования, при котором изложница опускается со скоростью, большей скорости разливки сляба. Это отрицательное время раздевания слитка оказывает существенное влияние на смазку.

Экспериментами установлено, что наилучшее отрицательное время раздевания слитка при разливке перитектических сталей находится в диапазоне от 0,04 до 0,07 с, преимущественно от 0,05 до 0,06 с.

Согласно изобретению было установлено экспериментами, что параметры осциллирования, преимущественно вместе с изложницей типа, описанной в Европейском патенте N 93115552.7 на имя авторов настоящего изобретения, которые наиболее соответствуют разливке перитектических сталей, следующие: длина хода около ± 2,5 - 4,0 мм вверх и вниз с общей длиной хода от 5 до 8 мм и частота от 300 до 500 колебаний в 1 мин или более. Но эти параметры должны изменяться при изменении типа используемой изложницы.

Колебания изложницы должны выполняться с высокой частотой в зависимости от смазочных порошков и при включении продольных трещин или поперечных углублений может быть необходимым увеличение или уменьшение вязкости самих порошков.

Если потребление порошков составляет более чем 0,20 - 0,25 кг на 1 т стали, вязкость порошков должна быть снижена. Если вместо продольных трещин имеют место поперечные углубления и потребление порошка составляет более чем 0,80 - 0,85 кг на 1 т стали, вязкость порошков должна быть увеличена.

Согласно изобретению также лучше применять смазочные порошки с высокой основностью, например большей 1,1, с тем, чтобы ограничить тепловой поток.

Другим вариантом, который может быть использован в способе согласно изобретению, таким, чтобы сделать менее резкими теплообмен в начальном сегменте изложницы, является применение покровного слоя, который включает слой определенной толщины изоляционного материала, например никеля, на поверхности медных пластин изложницы. Этот покровный слой может иметь толщину, изменяющуюся от около 0,8 до 4 мм, и может уменьшаться прогрессивно или поэтапно от максимального до минимального значения в нисходящем направлении к днищу изложницы или может быть постоянным по всей высоте изложницы.

Термические напряжения также могут быть снижены путем использования умеренных значений разности температур.

Под разностью температур понимают разность между температурой жидкой стали, измеренной в промежуточном разливочном ящике непосредственно перед и во время разливки, и температурой начала затвердевания стали.

Согласно изобретению наилучшим значением этой разности температур является температура в диапазоне от 0 до 30oC, преимущественно от 10 до 20oC. Кроме того, термическое напряжение снижается путем снижения скорости воды в основной охлаждающей ветви разливки, т.е. изложницы.

Например, эксперименты показали, что наилучшее значение скорости воды для изложницы для тонких слябов находятся в диапазоне от около 4,5 до 5,5 м в 1 с в сравнении со значениями от 5,5 до 6,5 м в 1 с, используемыми для разливки неперитектических сталей в той же изложнице, другими словами, скорость воды на 15 - 30% меньше, чем в случае неперитектических сталей.

Возвращаясь к структуре отливки, установлено, что продольные поверхностные углубления и/или трещины, типичные для перитектических сталей, могут быть увеличены за счет объединенных изгибающих и сжимающих усилий, вызванных продольной суживающейся формой, даже до некоторой степени суживающейся, кристаллизатора, который обычно используется, иначе говоря, конусностью формы. Чрезмерная величина конусности может вызвать подчеркивание поверхностных дефектов. Конусность разливочной камеры должна иметь такое значение или величину, которое будет компенсировать усадку корки в процессе затвердевания и, следовательно, будет уже поэтому гарантировать контактирование корки и стенок изложницы. Конусность формы определяется сходящимся расположением узких сторон кристаллизатора от входа к выходу кристаллизатора.

Аналитически под конусностью формы понимают значение [(lA - lB/(lB x hi) х 100, в котором hi является высотой сегмента литейной формы, конусность которой должна быть определена, lA является эффективной шириной на входе сегмента, имеющего высоту hi с учетом получаемого расширения, определяемого любой литейной камерой, и lB является шириной на выходе сегмента, имеющего высоту hi с учетом расширения определяемого литейной камерой.

Как видно из фиг. 4a, 4b и 4c, конусность литейной формы может быть с уклоном в одном направлении (фиг. 4a) или со сдвоенным уклоном (фиг. 4b), или с тройным уклоном (фиг. 4c), или со множеством уклонов, или может быть ограничен непрерывной кривой, полученной путем интерполирования последовательных сегментов, как показано на фиг. 4c.

Экспериментами установлено, что при разливке перитектических сталей выгоднее использовать изложницу или литейную форму, имеющую по крайней мере двойной или тройной уклон.

На корректирование образования корки особое влияние оказывает начальный сегмент изложницы, который согласно изобретению должен иметь конусность от 2 до 6% на 1 м и в этом случае определяется выражением [(l1-l3)/(l3 х hi)] х 100. Точные зависимости также могут быть определены между различными уклонами различных последовательных сегментов, ограничиваемых изменениями конусности или уклона изложницы.

На выходе кристаллизатора полезнее применять обработку мягкого редуцирования таких слябов с тем, чтобы уменьшить толщину сляба от ее значения на выходе кристаллизатора и снизить пористость центральной части сляба.

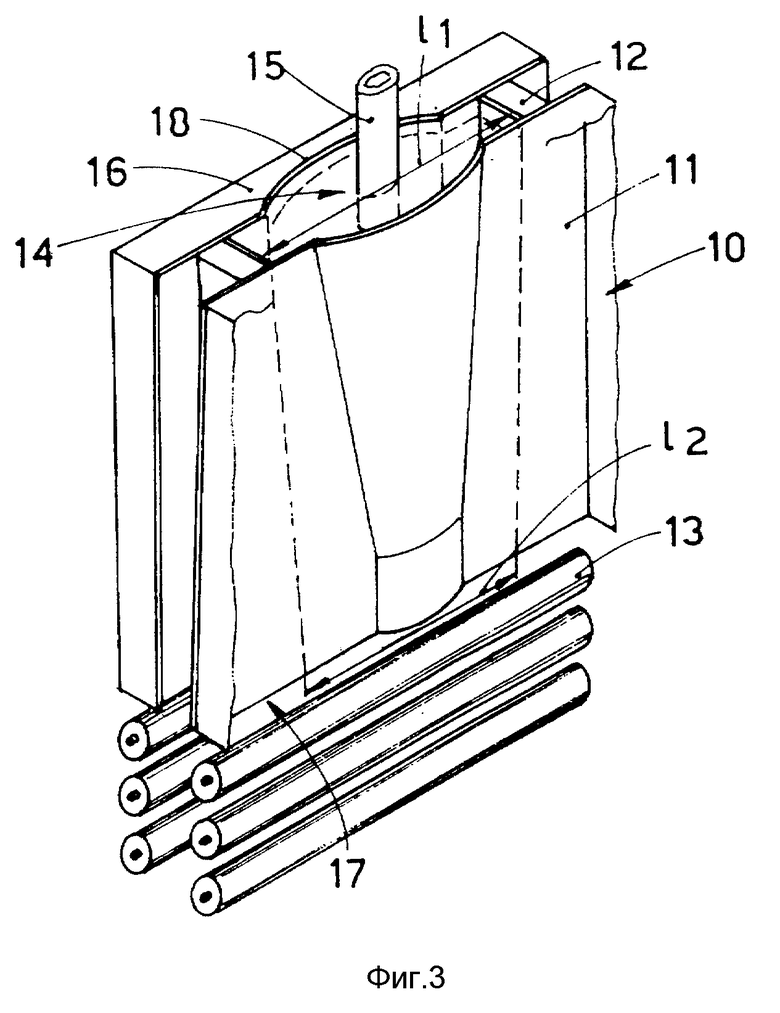

На фиг. 3 только в качестве примера показана возможная конфигурация кристаллизатора 10, использованная авторами для всего диапазона экспериментов, относящихся к способу согласно изобретению.

Кристаллизатор 10 имеет широкие боковые стенки 11 и узкие боковые стенки 12, которые могут быть выполнены подвижными, и включает сквозную центральную заливочную камеру 14 для введения выпускного сопла 15. Впускное и выпускное поперечные сечения кристаллизатора 10 обозначены позициями 16 и 17 соответственно. С возможностью взаимодействия с выпускным отверстием 17 установлены валки мягкого редуцирования 13.

На фиг. 3 позицией 18 обозначен слой изолирующего материала, который, например, содержит никель и который покрывает поверхность медных пластин, которые включает кристаллизатор 10.

В этом случае уклон первого сегмента изложницы согласно изобретению ограничен значениями в диапазоне от 2,0 до 6,0% на 1 м.

Изобретение относится к металлургии и предназначено для производства тонких слябов. Способ непрерывной разливки перитектических сталей, имеющих содержание углерода 0,10 - 0,15% и иногда 0,09 - 0,16%, включает разливку сталей в изложницу с конусностью по крайней мере на ее первом участке 2 - 8% на 1 м. Изложницу вибрируют с частотой 300 - 500 колебаний в минуту с длиной хода вверх и вниз от ±(2,5 -4) мм и общей длиной хода 5 - 8 мм, при этом ограничивают первичное и вторичное охлаждение. Обеспечивается уменьшение поверхностных неровностей слитка, снижается чувствительность их к трещинам. 13 з.п.ф-лы, 4 ил.

| DE 3427756 A, 28.03.85 | |||

| US 4438803 A, 27.03.84 | |||

| Групповая сырная форма | 1989 |

|

SU1655392A1 |

| DE 3400220 A, 18.07.85 | |||

| Patent Abstracts of Japan | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| US 3965964 A, 29.06.76. | |||

Авторы

Даты

1999-12-20—Публикация

1995-05-29—Подача