Изобретение относится к стеклоэмалям для защиты от окисления тонколистовой малоуглеродистой стали и может быть использовано при изготовлении товаров народного потребления.

В настоящее время для производства стальных эмалированных изделий бытового назначения (газовых плит, отопительных колонок, бойлеров и т.д.) используют главным образом технологию нанесения эмалевых покрытий в виде шликеров - водных суспензий. При этой технологии выполняют двукратное нанесение шликеров грунтовой и покровной эмалей с последующей сушкой и двукратным обжигом. В последнее время за рубежом получила распространение прогрессивная технология нанесения порошков эмалевых покрытий электростатическим методом, которая позволяет применить способ "два слоя - один обжиг", т.е. последовательное нанесение порошков грунтовой и покровной эмалей и однократный обжиг всего покрытия. Преимуществами этой технологии являются резкое снижение энергозатрат, высокий уровень автоматизации процессов, практически безотходное использование эмалевых порошков, экологическая безопасность, высокое качество эмалевого покрытия на изделии.

Однако известные грунтовые эмалевые фритты для электростатического нанесения имеют следующие существенные недостатки: обязательное наличие в их составе традиционных активаторов сцепления (оксидов кобальта, никеля, марганца, сурьмы), дефицитных или токсичных оксидов лития и бария, а также многокомпонентность составов для обеспечения строго определенного интервала обжига покрытия (805 - 820oC) и реологических свойств расплавленного покрытия - коэффициентов вязкости и поверхностного натяжения. Например, известен состав фритты грунтовой эмали для нанесения электростатическим методом, содержащий, мас. %: SiO2 - 30-46; B2O3 - 14-25; Na2O - 5-17; K2O - 0,4-4,0; Al2O3 - 0,5-5,0; CaO - 3-4; P2O5 - 0,2-3,0; TiO2 - 0,2-3,0; NiO - 1,5-4,0; MnO - 0,5-3,0; Li2O - 1-6; BaO - 0,5-6,0; Sb2O3 - 0,1-3,0; ZnO - 0,5-6,0; CaF2 - 3-10 [1]. В этой многокомпонентной фритте содержатся дефицитные (NiO, Li2O) и токсичные (BaO, Sb2O3, MnO) материалы.

Другая известная фритта грунтовой эмали для электростатического нанесения состава, мас.%: SiO2 - 28, B2O3 - 22, Na2O - 21, K2O - 4, Al2O3 - 4, BaO - 4, CaO - 5, Fe2O3 - 1,5, CaF2 - 6,4, P2O5 - 1, NiO - 2,3 и MnO - 1,3 также содержит дефицитные и токсичные оксиды никеля, марганца и бария [2].

Наиболее близкой по технической сущности к предлагаемому техническому решению является фритта грунтовой эмали для электростатического нанесения, содержащая, мас. %: SiO2 - 30-45, Na2O - 16-20, K2O - 0,2-4,0, Li2O - 1-2, CaO - 5-7, Al2O3 - 1,5-3,0, B2O3 - 16-20, P2O5 - 0,5-1,5, TiO2 - 1-2, NiO - 1,5-4,0, CaF2 - 5-8, MnO - 1,0-3,5 [3]. Однако в ее составе также содержатся дефицитные и токсичные активаторы сцепления NiO и MnO2.

В основу изобретения поставлена задача разработки фритты грунтовой эмали для нанесения электростатическим методом по технологии "два слоя - один обжиг" с высокой прочностью сцепления со сталью, не содержащей дорогостоящих, дефицитных токсичных активаторов сцепления CoO, NiO, Sb2O3, MnO2.

Поставленная задача решена путем создания малокомпонентной фритты, содержащей только лишь недефицитные нетоксичные оксиды: SiO2, B2O3, Na2O, K2O, CaO и Al2O3, в которую в качестве активатора сцепления введен оксид меди. При этом заявляемое соотношение указанных компонентов; мас.%: SiO2 - 45-50, B2O3 - 10-15, Na2O - 10-18, K2O - 4,5-10,0, Al2O3 - 4,5-8,0, CaO - 5-10 и CuO - 3,3-3,8 обеспечивает выполнение основных условий для получения качественного покрытия по указанной технологии, а именно: температурный интервал оплавления порошка фритты составляет 805-820oC, удельное электрическое сопротивление собственно порошка фритты (без специальных гидрофобных полисилоксановых оболочек) - 108 Ом•м, прочность сцепления со сталью - не ниже 2 Н•м.

Роль оксида меди как активатора сцепления предлагаемой фритты грунтовой эмали со сталью заключается в обеспечении необходимой интенсивности протекания процесса электрохимической коррозии на межфазной границе "эмалевый расплав - металл" и достижении вследствие этого необходимой степени шероховатости поверхности металла. Экспериментально установлено, что это обеспечивается при удельной электропроводности расплава грунтовой эмали æ = 20-25 Ом-1•м-1 при температурах ее наплавления (805-820oC). Указанное требование выполняется только при содержании оксида меди 3,3-3,8 мас.% в заявляемом составе фритты.

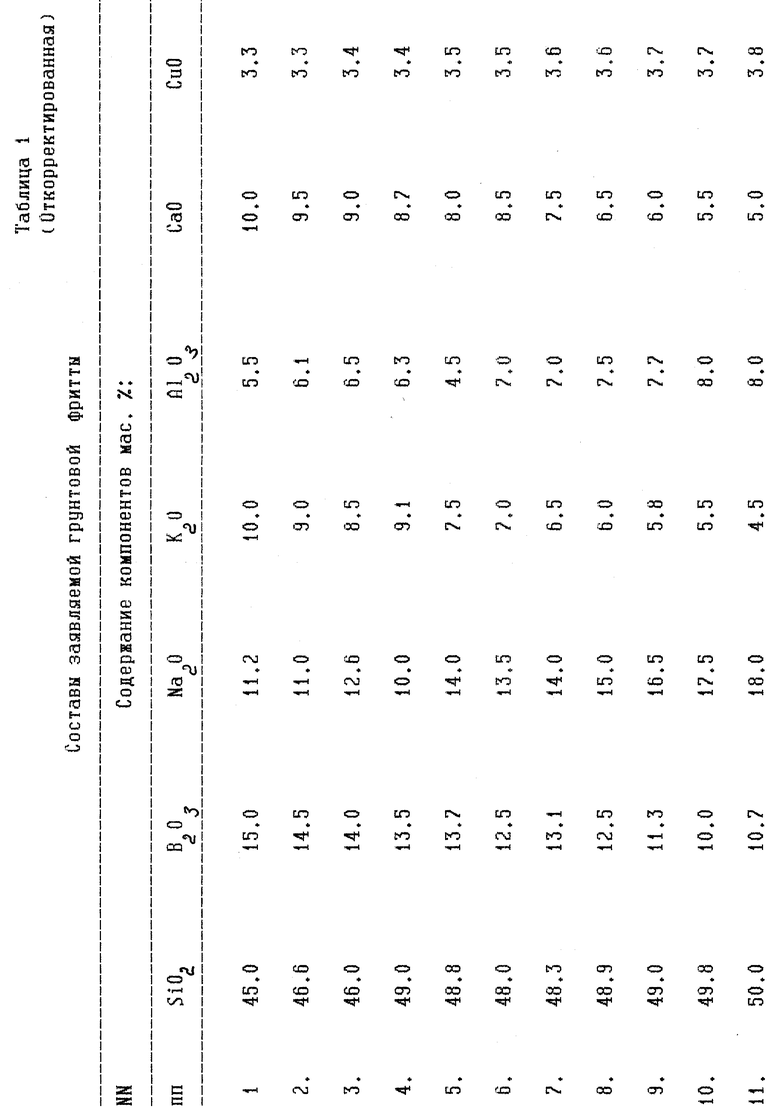

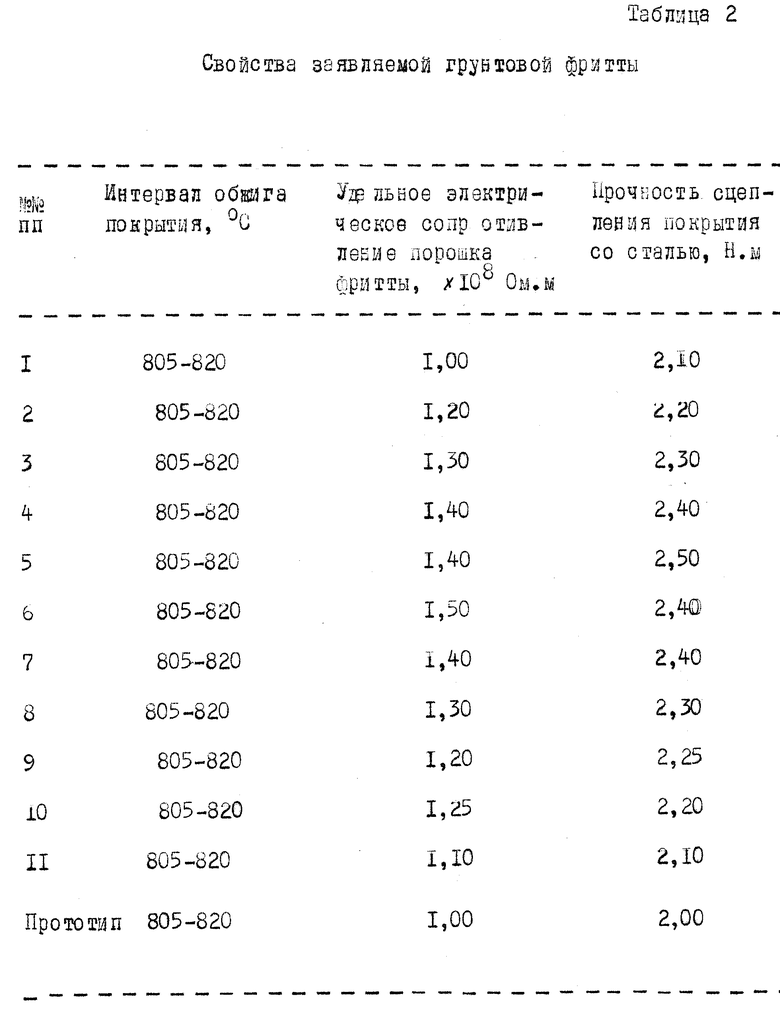

В лабораторных условиях было приготовлено 11 составов предлагаемой фритты и для сравнения фритты-прототипа, приведенных в табл. 1.

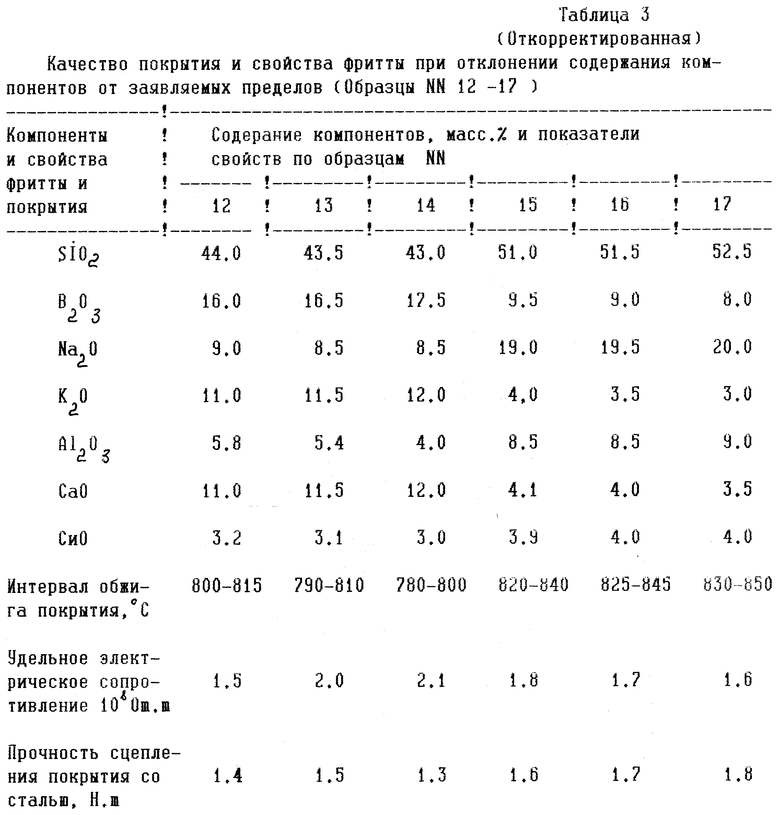

Фритту готовили по традиционной технологии приготовления эмалевых фритт, включающей шихтовку сырьевых материалов и варку фритты в корундовых тиглях при температуре 1250oC в течение 1 часа. Помол фритты осуществляли в вибромельнице с одновременным увлажнением ее частиц полисилоксанами. Размер частиц фритты после помола находился в пределах 10-20 мкм. Покрытия из порошков фритт грунтовой эмали наносили электростатическим методом по принятой технологии на образцы толщиной 1 мм из стали 08 КП с последующим обжигом в муфельной электрической печи. На полученных образцах в лабораторных условиях определяли качество покрытий и прочность их сцепления со сталью. Показатели сведены в табл. 2, из которой видно, что предлагаемый состав фритты при введении в него оксида меди в количестве 3,3-3,8% обеспечивает высокую прочность сцепления покрытия со сталью. Отклонение от заявляемых пределов компонентов фритты приводит к снижению уровня прочности сцепления покрытий со сталью, изменению удельного сопротивления частиц фритты и температурного интервала обжига покрытия (см. табл. 3).

Реализация изобретения в производстве позволит получать качественные эмалевые покрытия без применения дефицитных материалов и при существенном снижении себестоимости продукции и улучшении условий труда и экологической обстановки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОКЕРАМИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ ВАНАДИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2096358C1 |

| Жаростойкое полифункциональное покрытие | 2023 |

|

RU2812460C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ СТЕКЛОЭМАЛИ | 2010 |

|

RU2453514C1 |

| ЭМАЛЬ "СТАВАН" | 2001 |

|

RU2203234C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ СТЕКЛОЭМАЛЬ ДЛЯ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2012 |

|

RU2526445C2 |

| ЗАЩИТНОЕ СТЕКЛОКРИСТАЛЛИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ СТАЛИ | 2010 |

|

RU2453512C1 |

| ФРИТТА ДЛЯ ЭМАЛЕВОГО ПОКРЫТИЯ | 1991 |

|

RU2008283C1 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО ЭМАЛЕВОГО ПОКРЫТИЯ НА СТАЛИ | 2008 |

|

RU2368573C1 |

| ЭМАЛЬ | 1993 |

|

RU2041174C1 |

| ЭМАЛЬ | 1995 |

|

RU2098368C1 |

Использование: для защиты от окисления и декоративного покрытия малоуглеродистой стали. Сущность изобретения: фритта грунтовой эмали для электростатического нанесения содержит, мас. %: оксид кремния БФ SiO2 45-50, оксид бора БФ В2O3 10-15, оксид натрия БФ Na2O 10-18, оксид калия БФ К2O 4,5-10, оксид алюминия БФ Al2O3 4,5-8, оксид кальция БФ СаО 5-10, оксид меди БФ СuО 3,3-3,8. Свойства эмали: интервал обжига 805-820oC, удельное электрическое сопротивление порошка фритты (1,00-1,50) •108 Ом•м, прочность сцепления со сталью 2,10-2,50 H•м. 3 табл.

Фритта грунтовой эмали для электростатического нанесения, включающая SiO2, B2O3, Na2O, Al2O3, CaO и активатор сцепления, отличающаяся тем, что в качестве активатора сцепления она содержит оксид меди при следующем соотношении компонентов, мас.%:

SiO2 - 45 - 50

B2O3 - 10 - 15

Na2O - 10 - 18

K2O - 4,5 - 10,0

Al2O3 - 4,5 - 8,0

CaO - 5 - 10

CuO - 3,3 - 3,8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| CS, авторское свидетельство, 230896, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| CS, авторское свидетельство, 216270, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| CS, авторское свидетельство, 222875, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1999-03-20—Публикация

1994-10-18—Подача