Изобретение относится к области защиты металлов от коррозии и может быть использовано в производстве силикатных эмалей для стальных изделий бытового и технического назначения.

Как известно, эмалирование стальных изделий предусматривает, как правило, нанесение двух слоев силикатных эмалей: слоя грунтовой эмали, который обеспечивает сцепление всего эмалевого покрытия с металлом, и слоя покровной эмали, отвечающего за основные эксплуатационные свойства силикатного покрытия (химическую стойкость, термостойкость, санитарно-химические свойства и др.). Известно также безгрунтовое, однослойное эмалирование.

Широко известны грунтовые силикатные эмали, содержащие в качестве основы окислы кремния, натрия, бора, алюминия, кальция, никеля, кобальта и фтор [1] , химический состав которых находится в пределах, мас.%: 38-52 SiO2; 16-24 Na2O; 13-22 B2O3; 4-7 Al2O3; 3-7 CaO; 1,5-2,0 Ni2O3; 0,6-1,0 Co2O3; 2-3 F.

Особенностью этих эмалей является то, что сцепление их с металлом определяется в основном окислами кобальта. Поэтому для повышения прочности сцепления эмали с металлом необходимо увеличение содержания окислов кобальта. Однако окись кобальта является дефицитным и дорогостоящим веществом, что приводит к значительному увеличению себестоимости производимой эмали.

Наиболее близкой по технической сущности и достигаемому результату (прототипом) является эмаль [2] состава, мас.%: 35-60 SiO2; 6-15 B2O3; 4-8 TiO2; 0,1-10 Fe2O3; 1,5-5,0 F; 14-25 (Na2O + K2O + Li2O); 4-11 (MgO + CaO + ZnO + SrO + BaO); 1,5-9 (CoO + CuO + NiO + MnO2); 0,5-8 (Аl2O3 + Cr2O3 + ZrO2 + SnO2 + P2O5 + V2O5 + МоO3 + WO3); 0,05-1,0 S2+.

Эмаль обладает удовлетворительной плавкостью, растекаемостью и прочностью сцепления со сталью и широко применяется в производстве стальных эмалированных изделий. Однако в ней такие, как и в аналоге сцепление обеспечивается в основном окислами кобальта, активируемыми также присутствующими в эмали окислами железа [3].

Целью данного изобретения является создание такой эмали, которая обеспечивала бы повышенную прочность сцепления эмали со сталью по сравнению с известными, и могла бы быть использована как для двухслойного, так и однослойного эмалирования.

Поставленная задача достигается тем, что в известную эмаль, в состав которой входят окислы кремния, натрия, бора, алюминия, кальция, никеля, кобальта, железа, марганца, меди, молибдена, цинка и фтор, дополнительно вводят окислы кадмия, при следующем содержании компонентов, мас.%: 38-52 SiO2; 16-24 Na2O; 13-22 B2O3; 4-7 Al2O3; 2-7 CaO; 1,5-2,0 Ni2O3; 0,6-1,0 Co2O3; 2-3 F; 1-3 Fe2O3; 1-3 MnO; 0,25-1,0 CuO; 0,25-1,0 МоO3; 0,25-1,0 ZnO; 0,25-1,0 CdO.

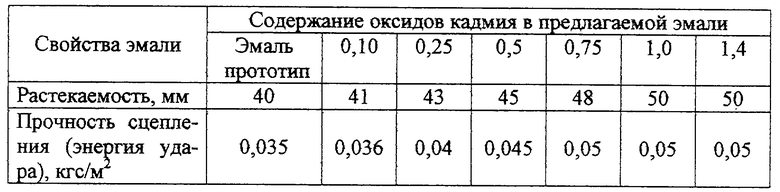

При разработке состава предлагаемой эмали были сплавлены эмали с различным содержанием окислов кадмия (от 0,1 до 1,4%).

Полученные эмали испытывали на растекаемость во время обжига при температуре 830oС и прочность сцепления со сталью. Результаты испытаний представлены в таблице.

Из приведенных в таблице данных видно, что с увеличением в эмали содержания окислов кадмия, улучшается ее растекаемость во время обжига и увеличивается прочность сцепления эмали со сталью, по сравнению с прототипом. Это обусловлено присутствием окислов кадмия, которые повышают термодинамическую активность окислов кобальта, обеспечивая этим повышенную прочность сцепления. На основе анализа полученных результатов был выбран нижний предел содержания окислов кадмия - 0,5% и верхний предел - 1,0 CdO. Увеличение в эмали содержания окислов кадмия выше верхнего предела не дает дополнительного положительного эффекта.

Достоинством предлагаемой эмали является повышенная прочность сцепления со сталью, что позволяет использовать ее не только в качестве грунтовой при двухслойном эмалировании, но и безгрунтовой при однослойном эмалировании При этом наличие в эмали вышеуказанных окислов в заявленных пределах обеспечивает высокую коррозионную стойкость защитного покрытия.

В настоящее время компоненты силикатных эмалей вводят в шихту в виде технически чистых материалов: окислов, карбонатов, нитритов, боратов, фторидов. Это обуславливает высокую стоимость получаемой эмали. Для ее снижения предлагается вводить окислы кобальта, железа, марганца, меди, натрия, кальция, алюминия, молибдена, цинка и кадмия концентратами, получаемыми из техногенных отходов, содержащих эти окислы. При этом количество вводимого концентрата определяется необходимым содержанием окиси кобальта в эмали и содержанием ее в концентрате.

С использованием концентратов техногенных отходов, содержащих 9-43 Co2O3; 4-35 MnO; 9-20 Fe2O3; 2-6 CuO; 3-30 SiO2; 0,5-7 CdO; 1-5 ZnO; 1-15 Al2O3; 1-8 CaO; 2-6 МоO3; 2-11 Na2O были получены эмали предлагаемого состава. Они имели уровень свойств, указанный в таблице, и отвечали требованиям ГОСТ 24405-80 "Эмали силикатные. Фритты". Использование техногенных отходов значительно удешевляет производство эмалей.

Источники информации

1. ГОСТ 24405-80 "Эмаль силикатная. Фритты".

2. Карлсон К.К., Лиепиныш Я.П., Сиротинский А.А., Тимонин В.И., Эйдук Ю. Я., Асылканов С. Эмаль. Авт. св. СССР, 601242, 1976 г.

3. Перминов А.А., Родионова Г.П. Влияние состава грунтовой эмали на эффективность действия окислов кобальта и никеля. Труды УНИИЧМ, т. 21, с. 61-67, 1974, г. Свердловск.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМАЛЬ (ВАРИАНТЫ) | 2003 |

|

RU2259328C2 |

| ЭМАЛЕВЫЙ ШЛИКЕР ГРУНТОВОГО ПОКРЫТИЯ, СПОСОБ ЭМАЛИРОВАНИЯ И ЭМАЛЕВОЕ ПОКРЫТИЕ МЕТАЛЛОИЗДЕЛИЯ, ВЫПОЛНЕННОЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2264359C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ ЭМАЛЬ ДЛЯ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1999 |

|

RU2203233C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ СТЕКЛОЭМАЛИ | 2010 |

|

RU2453514C1 |

| ФРИТТА БЕЗГРУНТОВОЙ ЭМАЛИ | 1992 |

|

RU2036174C1 |

| ЭМАЛЬ | 1993 |

|

RU2041174C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ СТЕКЛОЭМАЛЬ | 2010 |

|

RU2453513C1 |

| ФРИТТА ДЛЯ ЭМАЛЕВОГО ПОКРЫТИЯ | 1991 |

|

RU2008283C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ СТЕКЛОЭМАЛЬ ДЛЯ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2012 |

|

RU2526445C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ ЭМАЛЬ | 2001 |

|

RU2209786C2 |

Изобретение относится к защите металлов от коррозии и может быть использовано в производстве силикатных эмалей для стальных изделий бытового и технического назначения. Предложена эмаль, содержащая следующие компоненты в соотношении, мас.%: 38-52 SiO2; 16-24 Na2O; 13-22 В2O3; 4-7 Al2О3; 2-7 CaO; 1,5-2,0 Ni2O3; 0,6-1,0 Со2O3; 2-3 F; 1-3 Fе2О3; 1-3 MnO; 0,25-1,0 CuO; 0,25-1,0 МоО3; 0,25-1,0 ZnO; 0,25-1,0 CdO. Для производства эмали могут быть использованы концентраты техногенных отходов, содержащие, мас.%: 9-43 Со2О3; 4-35 MnO; 9-20 Fe2О3; 2-6 CuO; 3-30 SiO2; 0,5-7 CdO; 1-5 ZnO; 1-15 Al2О3; 1-8 CaO; 2-6 МоО3; 2-11 Na2O. Технический результат изобретения: улучшение растекаемости эмали во время обжига и повышение прочности сцепления ее с металлом, что позволяет использовать ее как грунтовую при двухслойном эмалировании и как безгрунтовую при однослойном эмалировании. 1 з.п. ф-лы, 1 табл.

| Эмаль | 1976 |

|

SU601242A1 |

| Фритта для эмалевого покрытия | 1988 |

|

SU1595806A1 |

| ФРИТТА ГРУНТОВОЙ ЭМАЛИ ДЛЯ СТАЛИ | 1990 |

|

RU2020136C1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 5075263 A, 24.12.1991 | |||

| Эмалевый шликер | 1982 |

|

SU1057450A1 |

Авторы

Даты

2003-04-27—Публикация

2001-05-10—Подача