Изобретение относится к области неорганических покрытий на металлы, в частности на ванадий и его сплавы.

Защита ванадия и его сплавов является актуальной задачей в технике и специальной металлургии.

Известно [1] что легирование ванадия другими металлами не улучшает жаростойкости сплавов, и эффективной мерой для защиты ванадия от окисления могут быть лишь покрытия.

При температурах, превышающих температуру плавления оксида V2O5 /675oC/, наблюдается катастрофическое окисление ванадия на воздухе. Сведений о применении для защиты ванадия от окисления эмалей или аналогичных покрытий керамического типа в патентной и научно-технической литературе не найдено.

Известно стеклообразное покрытие на титан [2] состоящее из следующих компонентов, мас. SiO2 50-70, B2O3 15-25, Al2O3 2-5, Na2O 1-5, K2O 3-7, Li2O 1-2, ZrO2 2-5, Cr2O3 0,5-1.

Недостатком является низкая температура размягчения покрытия.

Известна эмаль для защиты ниобия [3] в состав которой входят следующие оксиды, мас. SiO2 25-35, CaO 14-37, Al2O3 13,5-40, один оксид из группы Cr2O3, MoO3, NiO, CoO в количестве 0,3-0,5, один из группы Ga2O3 1-28; La2O3 1-36, Y2O3 1,5-28; SnO2 1,5-16; In2O3 1,5-3,7.

Недостатками этой эмали является низкий коэффициент термического расширения /70-78/• 10-71/град, а также наличие оксидов, нестойких в атмосфере с низким кислородным потенциалом /Cr2O3, MoO3, NiO, CaO, SnO2, In2O3/.

Известны эмалевые покрытия для сталей, недостатком которых является слишком высокий коэффициент термического расширения, /более 110•10-71/град в интервале 20-400oC/ по сравнению с требуемым для ванадия. Например, покрытие для стали [4] состоящее из, мас. SiO2 45,9-33; B2O3 25,4-18; Na2O 23,1-16,1; Li2O 2,5-2,0; MgO 5,0-2,5; CaO 1,5-2,7; Al2O3 1,7-1,1; MnO 6,4-2,3; ZnO 1,0-2,6; FeO 8,4-2,5; Na3AlF6 3,0-3,5, имеет коэффициент термического расширения /112-115/•10-71/град.

Кроме того, все грунтовые эмали на сталях обжигаются в воздушной среде и содержат в своем составе оксиды, восстанавливающиеся в атмосфере с низким кислородным потенциалом. Ввиду сильного окисления ванадия на воздухе /до жидкого V2O5/ при нанесении защитных покрытий на изделия из него пригодной средой является лишь атмосфера инертных газов /Ar, He/. Наши эксперименты показали, что если в эмали имеются оксиды никеля, кобальта, железа, хрома, свинца, то они при плавлении покрытия в контакте с ванадием в атмосфере аргона восстанавливаются до металла, пленка которого формируется в поверхностном слое эмали. Это явление препятствует дальнейшему использованию эмалированного изделия при повышенной температуре. Вследствие этого составы грунтовых эмалей для сталей являются непригодными для ванадия.

Известно покрытие для защиты стальных изделий [5] состоящее из фритты - 18-32% наполнителя из группы MgO, ZrO2, Al2O3, циркон 40-60% и алюмохромофосфатного связующего 20-40% При этом фритта имеет состав, мас. SiO2 46-50,5; B2O3 18,3-27,0; Al2O3 2-8; CaO 4,5-5,5; Na2O 12,6-20,0; CoO 0,5-0,6; NiO 0,5-0,6; Mn2O3 0,6-0,9.

Недостатком технического решения по [5] является наличие во фритте оксидов кобальта, никеля и марганца, а в связующем фоcфата хрома, которые способны восстанавливаться до металла в процессе обжига покрытия на ванадии.

Наиболее близким техническим решением является состав стеклокерамического покрытия, содержащий фритту и наполнитель из группы Al2O3, циркон, кордиерит, BeO в количестве <15 мас. причем фритта содержит в мас. SiO2 20-45, Al2O3 5-25, CaO 5-25, ZnO 15,5-30, TiO2 5-20; B2O3 1-8, BaO 0-10, SnO 0-10; Sb2O3 0-3, SnO2 0-3, Bi2O3 0-3 [6]

Недостатком этого покрытия применительно к ванадию и его сплавам является наличие большого количества оксида цинка, что может привести в процессе обжига покрытия к образованию в результате протекающих реакций металлического цинка.

Задачей изобретения явилось изыскание состава покрытия, обеспечивающего защиту ванадия и его сплавов от окисления, и условий нанесения защитных покрытий.

Сущность изобретения состоит в том, что стеклокерамическое покрытие, включающее фритту и тугоплавкий наполнитель, содержит в качестве наполнителя один или несколько оксидов из группы ZnO2, Y2O3 /или их смесей/ в количестве 10-40 мас. а фритту в количестве 60-90% при этом фритта имеет состав, мас. SiO2 30-50; BaO 20-35; CaO 3-10; Na2O 2-8; B2O3 3-7,5; Al2O3 2-5; TiO2 1-6, ZrO2 0,5-3; Y2O3 0,5-3.

Фритту получают оплавлением смеси исходных компонентов при температуре 1100oC. Размолотую фритту тщательно смешивают с порошкообразным наполнителем в фарфоровой мельнице корундовыми шарами, после чего приготовляют известным способом водную суспензию с полимерным связующим. Покрытие наносят одним из известных способов на подготовленную и обезжиренную деталь, сушат и обжигают в атмосфере аргона в температурном интервале 1080-1200oC.

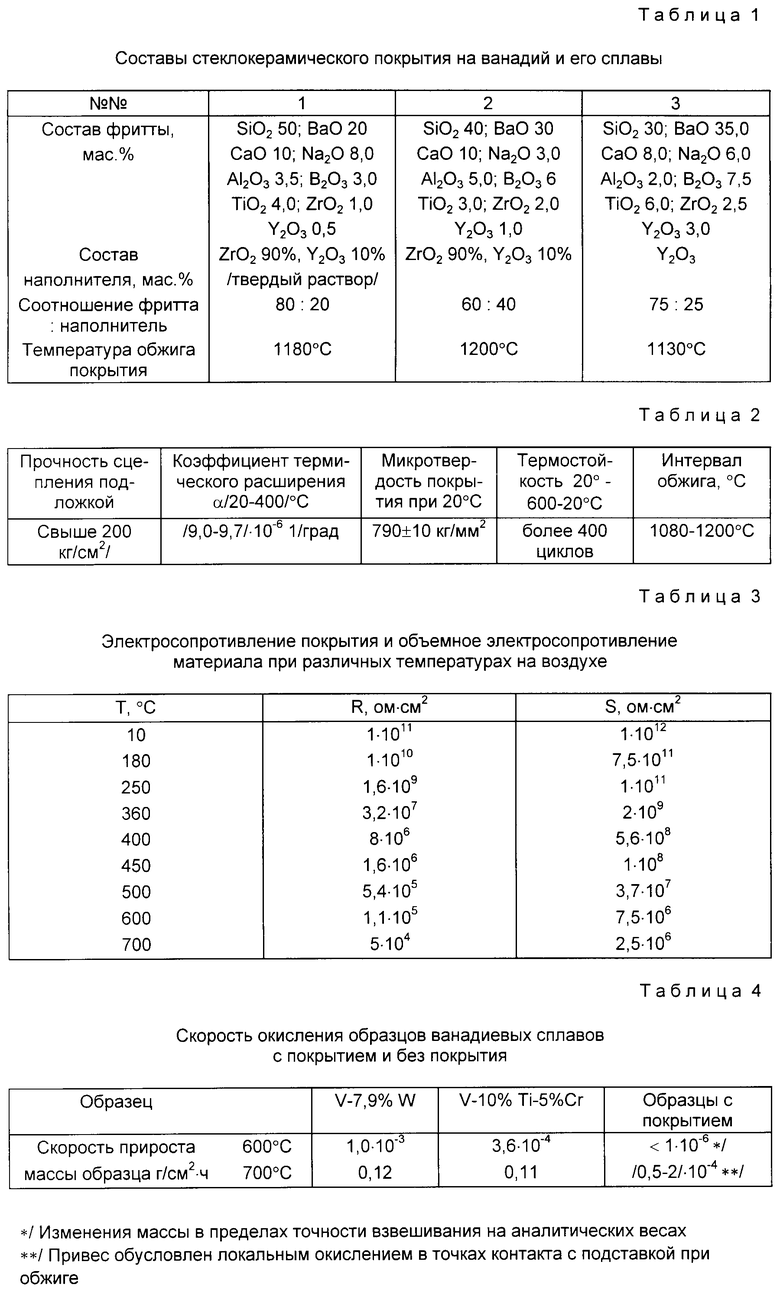

Ниже в табл. 1 приведены примеры состава фритт и соответствующих тугоплавких наполнителей.

В табл. 2 приведены некоторые характеристики разработанного покрытия на ванадии и его сплавах V 10% Ti 5% Cr и V 7,9% W.

Разработанное покрытие обладает электроизоляционными свойствами, что иллюстрируется результатами испытания электросопротивления слоя покрытия толщиной 0,2 мм на сплаве ванадия. Условия испытания напряжение 100 В переменного тока на частоте 50 Гц (табл. 3).

Испытание на жаропрочность в воздухе при температурах 500, 600 и 700oC образцов ванадиевых сплавов с разработанным покрытием показало, что изменения массы за счет окисления при температурах 500 и 600oC практически отсутствуют, а при 700oC они снижаются примерно на 3 порядка по сравнению с непокрытым сплавом. Результаты испытаний приведены в табл. 4.

Таким образом, предлагаемое покрытие на ванадий и его сплавы, наносимые в инертной среде, обладает комплексом свойств, позволяющих использовать его как электроизолирующее покрытие, предохраняющее от окисления на воздухе при повышенных температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ЦИРКОНИЯ И ЕГО СПЛАВОВ ОТ ОКИСЛЕНИЯ | 1999 |

|

RU2159746C2 |

| Жаростойкое полифункциональное покрытие | 2023 |

|

RU2812460C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 1999 |

|

RU2163897C2 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2191165C2 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2151110C1 |

| ФРИТТА ГРУНТОВОЙ ЭМАЛИ ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОСТАТИЧЕСКИМ МЕТОДОМ | 1994 |

|

RU2127710C1 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ | 1999 |

|

RU2151111C1 |

| СТЕКЛО ДЛЯ ПРОЗРАЧНОГО В ИК-ОБЛАСТИ ТЕМНО-КРАСНОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1990 |

|

RU2032633C1 |

| ФРИТТА БЕЗГРУНТОВОЙ ЭМАЛИ | 1992 |

|

RU2036174C1 |

| ГЛАЗУРЬ | 1991 |

|

RU2024446C1 |

Сущность изобретения: стеклокерамическое покрытие для ванадия и его сплавов содержит в мас.%: фритта 60-90, наполнитель 10-40, причем в качестве наполнителя покрытие содержит по крайней мере один оксид из группы ZrO2, Y2O3, Al2O3, а фритта содержит следующие компоненты в мас.%: оксид кремния 30-50 БФ SiO2, оксид бария 20-35 БФ BaO, оксид кальция 3-10 БФ CaO, оксид алюминия 2-5 БФ AL2O3, оксид бора 3-7,5 БФ B2O3, оксид титана 1-6 БФ TiO2, оксид натрия 2-8 БФ Na2O, оксид циркона 0,5-3 БФ ZrO2, оксид иттрия 0,5-3 БФ Y2O3. Свойства покрытия: прочность сцепления с подложкой свыше 200 кг/см2, КТР (9,0-9,7)•10-61/град, микротвердость 790±10 кг/мм2, термостойкость (600o-20oC) более 400 циклов, интервал обжига 1080 - 1200oC. 4 табл.

Стеклокерамическое покрытие, преимущественно для ванадия и его сплавов, включающее фритту, содержащую SiO2, B2O3, Al2O3, CaO, BaO, TiO2, и тугоплавкий наполнитель, отличающееся тем, что в качестве тугоплавкого наполнителя оно содержит по крайней мере один оксид из группы ZrO2, Y2O3, Al2O3 при следующем соотношении компонентов, мас.

Фритта 60 90

Наполнитель 10 40

причем фритта дополнительно содержит Na2O, ZrO2, Y2O3 при следующем соотношении компонентов, мас.

SiO2 30 50

BaO 20 35

CaO 3 10

Al2O3 2 5

B2O3 3,0 7,5

TiO2 1 6

Na2O 2 8

ZrO2 0,5 3,0

Y2O3 0,5 3,0о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Широков В.В | |||

| Влияние легирования на эксплуатационные свойства ванадия и его сплавов | |||

| Физико-химическая механика материалов | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Покрытие для титана и его сплавов | 1974 |

|

SU533557A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Эмаль для защиты ниобия и его сплавов | 1984 |

|

SU1271839A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Эмаль для стали | 1988 |

|

SU1606478A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Покрытие для защиты стальных изделий | 1985 |

|

SU1428724A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| JP, заявка, 55-113641, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1997-11-20—Публикация

1996-01-30—Подача