Настоящее изобретение относится к способу соединения двух расположенных друг против друга концов элементов и, в частности, к такому способу, согласно которому соединение осуществляется с помощью двух полумуфт, соединяемых между собой крепежными деталями, а также и разъемному звену, выполненному согласно этому способу.

Уже известны разъемные звенья, которые соединяются с помощью выступов и пазов и используются для соединения частей якорных цепей кораблей или платформ для добычи нефти в море.

Согласно другой конструкции разъемного звена, половины звена заключены в муфты, которые соединены винтами и удерживают их, при этом муфты имеют буртики, взаимодействующие с выступами, образованными на свободных концах половины звена.

Для обеспечения хорошей прочности в этих двух типах звеньев необходимо обрабатывать особенно тщательно и точно части, которые входят в контакт для того, чтобы обеспечить самый малый зазор насколько это возможно для обеспечения высокой прочности на разрыв и высокой усталостной прочности. Но эти многочисленные требующие высокой точности операции механической обработки относительно дорогостоящие.

Целью настоящего изобретения является соединение способа соединения и создание разъемного звена, выполненного согласно этому способу, которые не требовали бы практически никакой механической обработки входящих в контакт частей и, следовательно, были бы дешевле по сравнению с известными способами и звеньями.

Целью настоящего изобретения является создание способа соединения двух расположенных друг против друга концов элементов с помощью полумуфт, которые соединяют крепежными деталями, такими как винты, отличающийся тем, что этот способ включает этапы, заключающиеся в том, что:

- формируют рельефные выступы либо на внутренней поверхности полумуфт, либо на наружной поверхности концов элементов;

- устанавливают полумуфты на концы элементов;

- формируют на первоначально гладких деталях рельефные выступы, которые образуют на этих гладких деталях прямым оттиском уже имеющихся рельефных выступов других деталей в результате обжатия при ковке;

- соединят полумуфты посредством крепежных деталей.

В настоящем описании и прилагаемых пунктах, под термином и "первоначально (исходная) гладкая" поверхность понимают такую поверхность этих деталей, которая не была подвергнута никакой механической обработке. Однако, можно подвергнуть эти детали предварительной формовке в кузнечном цехе.

Итак, рельефные выступы формируются сперва только на одной из поверхностей, входящих в контакт, а соответствующие им рельефные выступы на других поверхностях формируются прямым оттиском при штамповке с помощью этих же первых рельефных выступов. С помощью такого способа выполняют соединение без зазора, которое обеспечивает наилучшую прочность на разрыв и высокую усталостную прочность.

Кроме того, следует отметить, что несмотря на то, что изготовление осуществлялось без механической обработки, рельефные выступы, которые выполнены на первоначально гладкой поверхности с помощью оттиска при штамповке, характеризуются высоким качеством и тем, что повторная установка элементов после их разборки не представляет никаких особых трудностей.

Согласно варианту выполнения, рельефные выступы сперва формируются на концах элементов, при этом внутренние поверхности полумуфт выполняются гладкими или же сперва подвергаются только операции предварительного формирования, а затем осуществляют оттиск при штамповке.

Целью настоящего изобретения является также создание разборного звена, предназначенного для соединения и разъединения частей цепи, которое содержит по крайней мере расположенные друг против друга два конца элементов звена и две полумуфты, соединенные между собой крепежными деталями для соединения вышеуказанных концов, при этом концы элементов звена соединены согласно вышеописанному способу.

Кроме вышеуказанных преимуществ, при заданном сечении, которое обеспечивает необходимую прочность, толщина звеньев, выполняемых согласно настоящему изобретению, может быть уменьшена благодаря лучшему распределению усилий и тому, что волокна металла не повреждены обрабатывающим инструментом. Сверх того, звенья согласно изобретению могут быть легко собраны и разобраны на месте их применения.

Согласно другому варианту выполнения, эти звенья образованы из двух полузвеньев, концы которых расположены попарно друг против друга, при этом оба полузвена соединены двумя полумуфтами, которые образуют в отверстии звена перемычку.

Согласно другому способу выполнения, эти звенья образованы из разомкнутого кольца, оба конца которого расположены друг против друга и соединены двумя полумуфтами.

Согласно отдельному варианту выполнения, каждая полумуфта может иметь выступ, обращенный к другой полумуфте, при этом оба выступа являются дополнительными друг для друга и через оба выступа проходит крепежный стержень, а также каждый выступ образуется деталью, вставленной в отверстие соответствующей полумуфты и удерживается в этом отверстии в результате обжатия при ковке.

Целесообразно, чтобы на наружной поверхности детали в виде выступа или на внутренней поверхности отверстия были выполнены рельефные выступы, которые затем воспроизводятся в результате оттиска на другую поверхность при ковке.

Согласно другому варианту изобретения предметом изобретения является способ изготовления разъемного звена для соединения и разъединения отрезков цепей, при этом вышеуказанное звено содержит по крайней мере два конца элементов звена, расположенных друг против друга, и две полумуфты, соединенные друг с другом крепежными деталями для соединения вышеупомянутых концов, отличающихся тем, что он содержит этапы, заключающиеся в том, что:

- формируют рельефные выступы либо на внутренней поверхности полумуфт, либо на наружной поверхности концов элементов,

- просверливают отверстие в каждой из полумуфт в их частях, которые предназначены для того, чтобы они располагались друг против друга,

- образуют две половины дополнительных крепежных деталей, каждая из которых имеет конец, который может быть введен в одно из вышеупомянутых отверстий,

- образуют рельефные выступы либо на внутренней поверхности вышеуказанных отверстий, либо на наружной поверхности вышеуказанных концов крепежных деталей,

- помещают каждый из вышеуказанных концов крепежных деталей в одно из вышеупомянутых отверстий и устанавливают полумуфты на концы элементов звена,

- формируют на первоначально гладких деталях рельефные выступы, которые образуют на этих гладких деталях, осуществляя прямой оттиск уже имеющихся рельефных выступов других деталей в результате обжатия при ковке;

- соединяют полумуфты соединительным стержнем, который вводится в два отверстия, выполненных соосно в наложенных друг на друга частях половин крепежных деталей.

Вышеуказанные соосные отверстия могут быть просверлены снаружи звена после ковки.

Они могут также быть просверлены перед ковкой и в случае необходимости использоваться для удержания временно собранных половин крепежных деталей.

Согласно варианту выполнения способа, предназначенного для изготовления звена, состоящего из двух половин звеньев, имеющих две пары концов, расположенных друг против друга, формируют рельефные выступы либо на внутренней поверхности оболочки, либо на наружной поверхности концов другой пары концов, помещают вышеуказанные другие концы в кожух и подвергают ковке эти другие концы одновременно с указанными в первую очередь концами.

В качестве не ограничивающих примеров ниже описываются частные варианты выполнения изобретения со ссылками на чертежи, на которых:

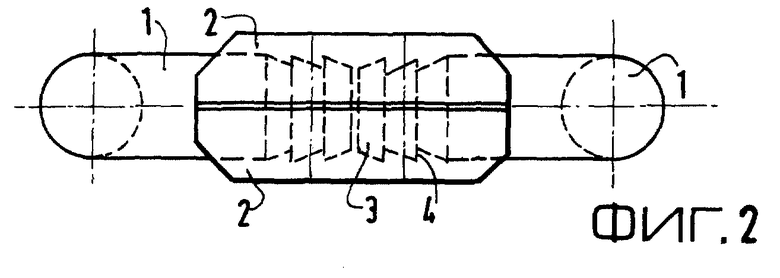

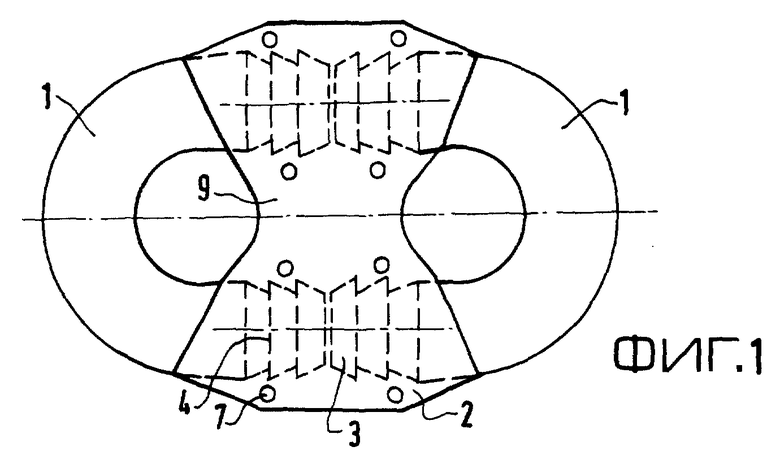

- на фигуре 1 представлен вид сверху разъемного звена, согласно изобретению,

- на фигуре 2 приведен вид спереди,

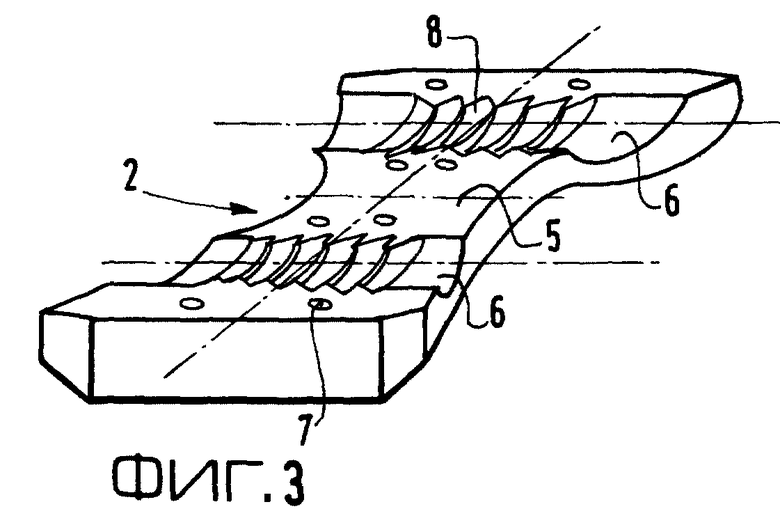

- на фигуре 3 изображен вид в перспективе полумуфты после штамповки,

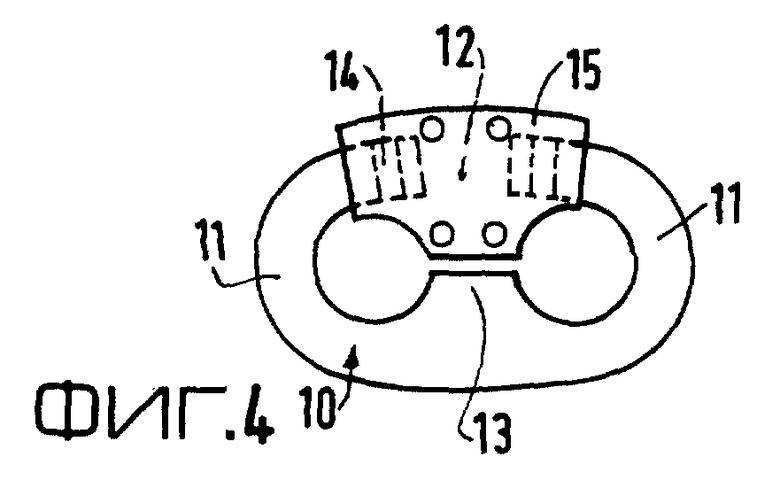

- на фигуре 4 представлен вид сверху муфты, выполненной согласно другому варианту изобретения,

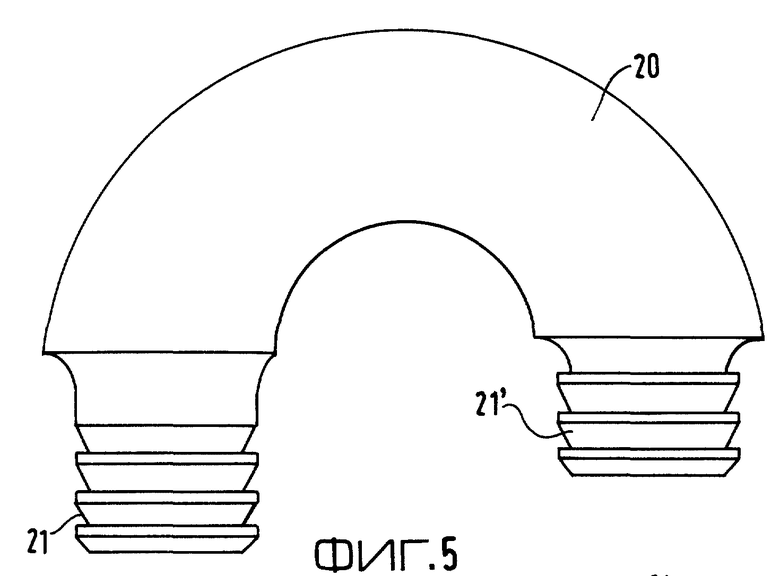

- на фигуре 5 изображен вид в плане полумуфты согласно еще одному из вариантов выполнения изобретения,

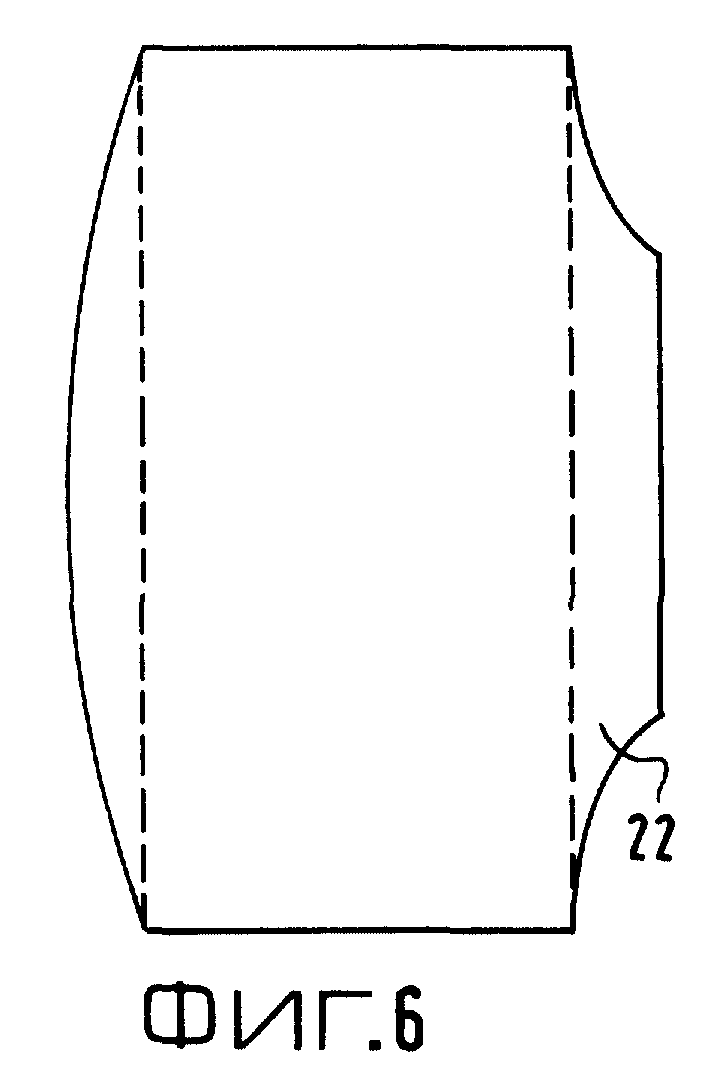

- на фигуре 6 показан кожух, предназначенный для соединения двух полумуфт, аналогичных полумуфтам, представленным на фигуре 5,

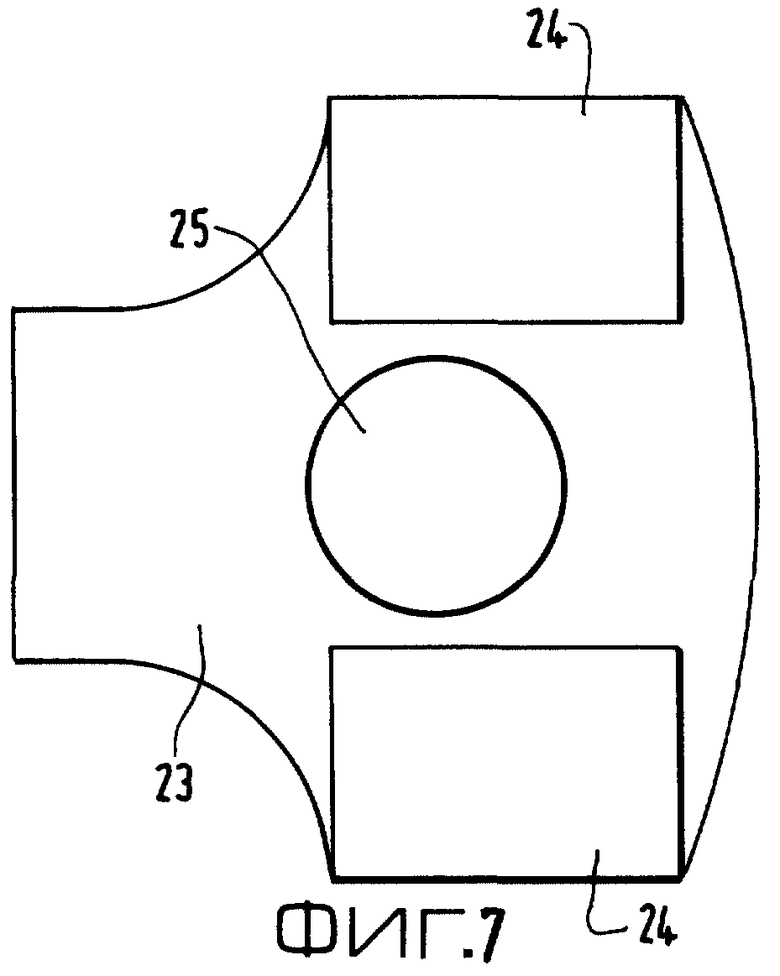

- на фигуре 7 представлен вид в плане полумуфты, соответствующей полумуфте, изображенной на фигуре 5,

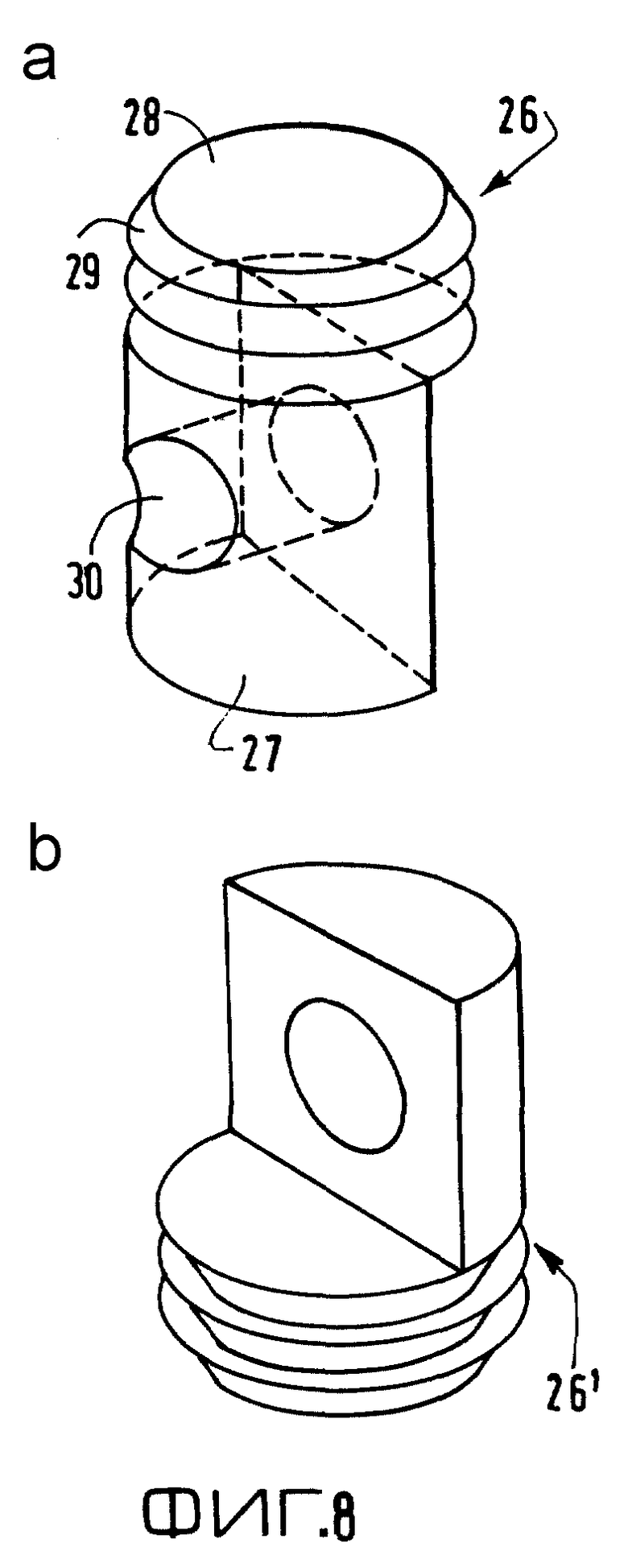

- на фигурах 8a и 8b представлены в перспективе двух половинчатых вставок, предназначенных для соединения элементов, изображенных на фигурах 5 и 7.

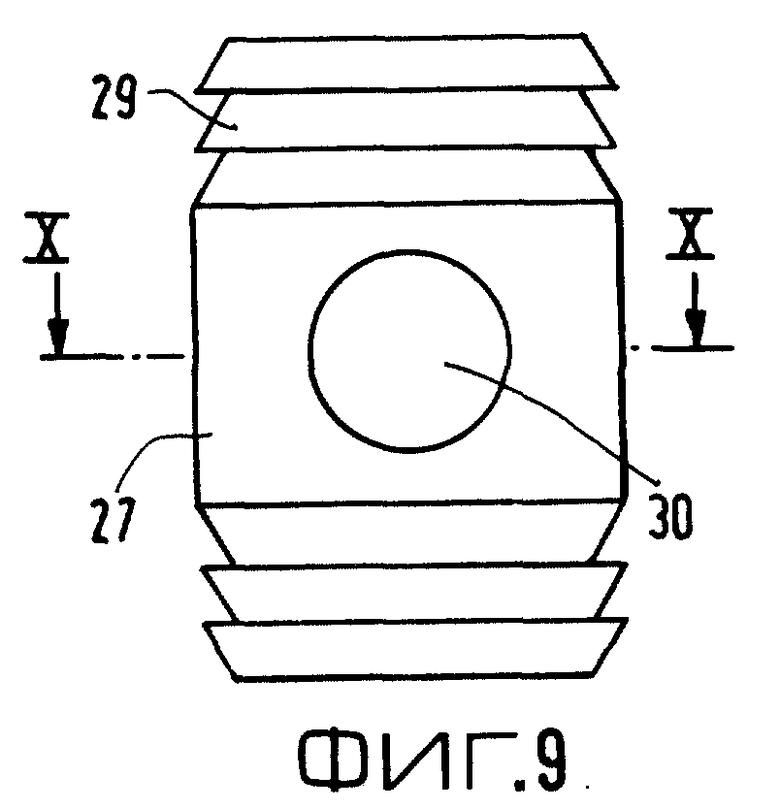

- на фигуре 9 изображены половины вставок, представленных на фигурах 8a и 8b, после их сборки,

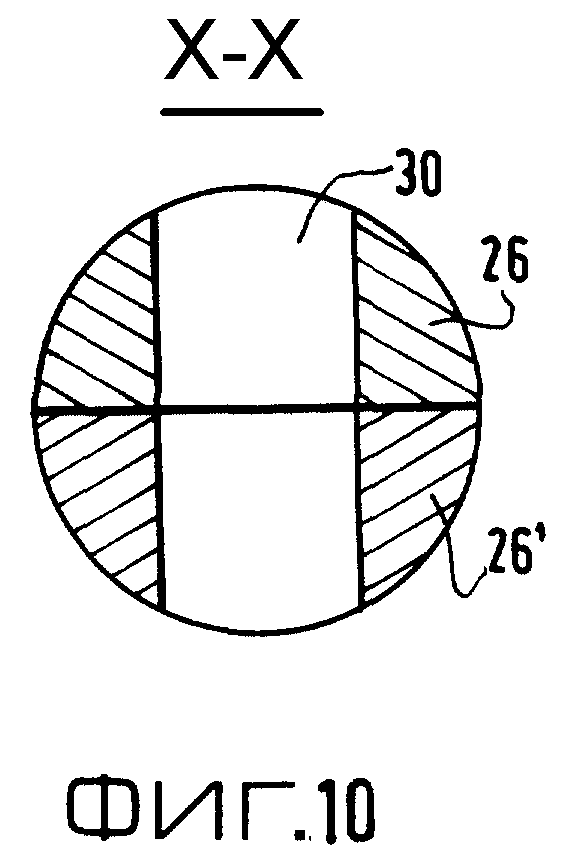

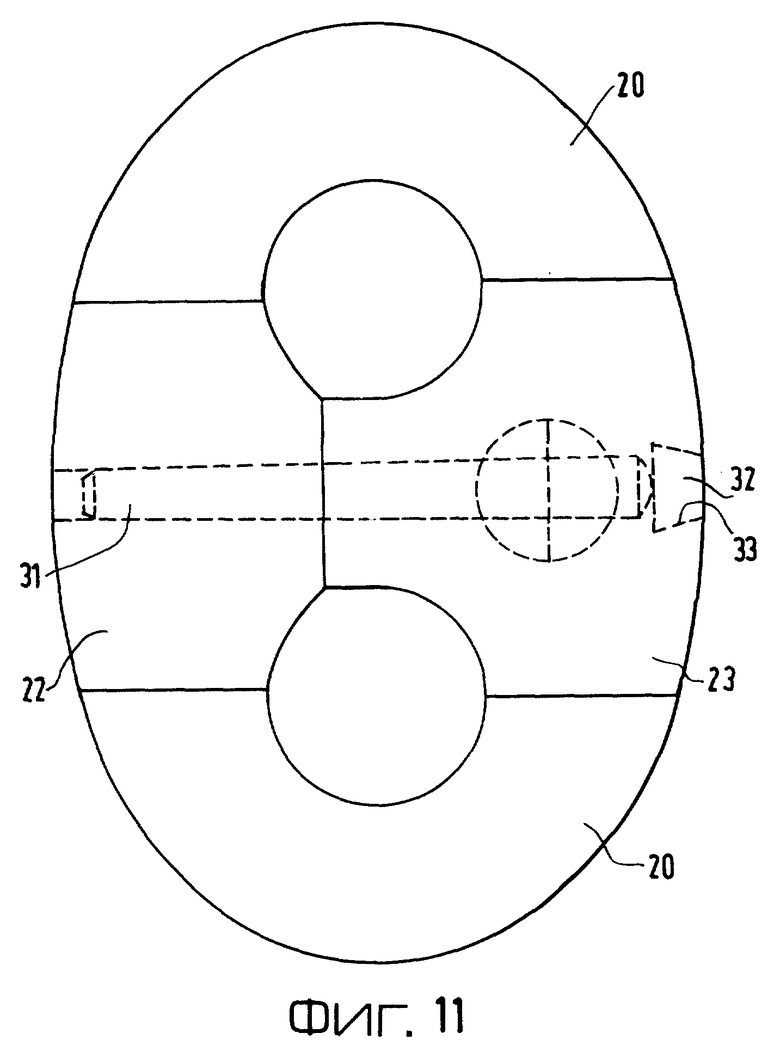

- на фигуре 10 изображен вид в разрезе по линии X-X на фигуре 9, и

- на фигуре 11 изображено звено, соединенное с помощью элементов такого типа, как изображено на фигурах 5-10. Звено, изображенное на фигурах 1 и 2, состоит из двух половин 1 и двух полумуфт 2.

Половины 1 звена могут быть изготовлены из круглого прокатанного прутка, распиленного на заготовки по его длине.

Затем на концах полученных таким образом заготовок формируют рельефные выступы 3, которые согласно варианту, представленному на чертежах, состоят из кольцевых пазов треугольного сечения, образующих выступы 4, существенно перпендикулярные оси прутка и ориентированные к середине прутка.

Можно также, конечно, выполнить кольцевые пазы и с квадратным сечением, или с прямоугольным сечением.

Кроме того, можно формировать рельефные выступы 3, выполняя нарезку на концах прутков.

В качестве варианта, можно изготавливать половины звеньев с помощью штамповки в штампах для более легкого достижения форм с равной прочностью и для непосредственного формирования рельефных выступов 3.

Половины звеньев могут быть также изготовлены посредством стального литья.

После формирования рельефных выступов 3, прутки гнуться в форме буквы U для получения половины звена 1.

Каждая полумуфта 2 выполняется существенно в виде пластины, имеющей хотя бы одну существенно плоскую поверхность 5, в которой образованы два параллельных полуцилиндрических паза 6 такого же диаметра, как и прутки 1, и расположенные друг от друга на расстоянии, равном расстоянию между ветвями U-образных половин звеньев.

Эти полумуфты изготовляются из любого материала, поддающегося ковке, при этом пазы 6 имеют первоначально гладкие поверхности или же в случае необходимости могут быть подвергнуты предварительной формовке (или же им может быть придана предварительная форма).

Кроме того, полумуфты 2 имеют отверстия 7, которые обеспечивают возможность последующей сборки двух полумуфт после того, как они расположены друг против друга.

Затем полумуфты 2 нагреваются до температуры ковки и две полумуфты устанавливаются на две половины звеньев 1, соответствующие концы которых устанавливаются друг против друга.

Собранный таким образом узел устанавливается в пресс и штампуется таким образом, чтобы на внутренней поверхности пазов 6 образовались рельефные выступы 8, дополнительные по отношению к рельефным выступам 3 поверхности концов половин звеньев 1.

Обе полумуфты 2, затем соединяются с помощью винтового соединения.

В результате получают звено, в отверстии которого имеется перемычка 9, образованная двумя полумуфтами, при этом по сравнению с монолитным звеном цепи толщина этого звена, выполненного согласно изобретению, превышает незначительно толщину обычного звена цепи, и поэтому оно проходит без каких-либо трудностей через лебедку.

Кроме того, это звено может быть легко собрано и разобрано.

Согласно варианту выполнения, изображенному на фиг. 4, основной элемент звена состоит из детали 10 в форме буквы омеги, имеющей две боковых части 11, концы которой согнуты так, что они находятся друг против друга таким образом, что они ограничивают пространство 12, и еще центральную часть, образующую выступ 13, обращенный в сторону пространства 12. Концы боковых частей 11 имеют рельефные выступы 14 такого же типа, как и ранее описанные рельефные выступы 3.

В плане обе полумуфты 15 имеют форму буквы Т и в каждой из них выполнено полуцилиндрическое отверстие с исходно гладкой поверхностью.

Обе полумуфты 15 устанавливаются на концы боковых частей 11 детали 10, затем их подвергают ковке согласно ранее изложенному способу и собирают с помощью винтового соединения.

В результате получают разъемное звено, которое имеет такую же в общем форму, как и звено, изображенное на фиг. 1, при этом центральная часть Т полумуфт 15 примыкает существенно к выступу 13.

Ниже будет описан вариант выполнения, изображенный на фигурах 5-11.

Звено, согласно варианту выполнения, состоит из двух половин 20 звена, аналогичных половинам 1 звена, изображенным на фигурах 1 и 2, на каждом из их концов 21 и 21' которых соответственно выполнены рельефные выступы.

Это звено также образуется с помощью кожуха 22 и из двух полумуфт 23.

Этот кожух выполнен с отверстием, для того чтобы образовать оболочку в которую могут быть введены оба противолежащих конца 21 двух половин 20 звеньев.

Каждая полумуфта 23 имеет, в свою очередь, два гнезда 24 для обоих концов 21' обеих половин звеньев, а также отверстие 25 с плоским дном, назначение которого будет описано ниже.

Две полумуфты 23 соединяются с помощью двух половин 26 и 26' соединительных вставок, изображенных на фигурах 8a, 8b, 9 и 10.

Каждая половина соединительной вставки содержит полуцилиндрический корпус 27 и головку 28, выполняемую обычно цилиндрической формы с одинаковым диаметром и соосной с корпусом 27. Головка 28 содержит рельефные выступы 29, аналогичные ранее описанным выступам. Полуцилиндрический корпус 27 каждой из вставок 26 выполнена с отверстием 30, ось которого перпендикулярна оси цилиндра, охватывающего соединительную вставку, и плоскому торцу корпуса.

Две любые соединительные полувставки являются дополнительными деталями, и после того как они соединены таким образом, как это изображено на фигурах 9 и 10, они образуют существенно цилиндр, концы которого снабжены рельефными выступами и в котором выполнено отверстие, перпендикулярное его оси.

Сборка звена осуществляется следующим образом.

Сперва собирают две половины соединительных вставок и затем их соединяют предпочтительно заклепками через их отверстия (30).

Собранная таким образом цилиндрическая соединительная вставка устанавливается в отверстие 25, при этом ось отверстия 30 ориентируется в поперечном направлении относительно звена, то есть перпендикулярно концам 21 и 21' половин звеньев.

Затем концы 21' двух половин звеньев устанавливают в соответствующие гнезда 24, в то время как их концы 21 вводятся в отверстие кожуха 22. Затем накладывают верхнюю полумуфту, вводя свободный конец цилиндрической соединительной вставки в ее отверстие 25, а концы 21, 20 вставляют в гнезда 24 верхней полумуфты.

Разумеется, одновременно с этой установкой осуществляют нагрев полумуфт 23 и кожуха 22 до температуры ковки. Собранный узел подвергается проковке под прессом, в результате чего образуются рельефные выступы на внутренней поверхности гнезда 24, кожуха 22 и отверстия 25.

Первоначальное заклепочное соединение двух соединительных вставок 26 соединяет в одно целое комплект полумуфт 23, что позволяет снизить деформации в результате охлаждения и вероятных операций термической обработки.

Затем разъединяют узел высверливая отверстие по оси отверстий 30, но с диаметром, превышающем диаметр отверстий. Это отверстие просверливается до другого поперечного конца звена и насквозь через кожух 22. Форма этого отверстия коническая, его сверлят удерживая элементы под прессом, после чего туда устанавливают конический штифт 31, который затем блокируется каплей свинца 32, который удерживается благодаря обратному уклону 33 на входе в коническое отверстие.

Разборка звена осуществляется очень просто и очень быстро. Для этого достаточно выбить штифт 31 с его наиболее узкого конца.

Операция соединения осуществляется очень легко за одну формовочную кузнечную операцию.

Изобретение относится к общему машиностроению и может быть использовано для соединения цепей. При реализации способа соединения двух противолежащих концов элементов формируют рельефные выступы на наружных поверхностях концов элементов или на внутренних поверхностях соединительных полумуфт, устанавливают их на концы элементов, отштамповывают на гладких поверхностях концов элементов или внутренних поверхностях полумуфт рельефных выступов и соединяют полумуфты крепежными деталями для образования разъемного звена, по крайней мере два противолежащих конца элементов которого соединены двумя полумуфтами. Способ изготовления разъемного звена заключается в соединении концов элементов звена полумуфтами, на части поверхностей которых формируют рельефные выступы, установке крепежного элемента в отверстия полумуфт и полумуфт на концы элементов звена, формировании рельефных выступов на гладких поверхностях и соединении полумуфты соединительным стержнем. Половины звеньев может соединяться посредством оболочки с рельефными выступами, формируемыми согласно способу. Техническим результатом является повышение прочности и снижение себестоимости. 3 с. и 8 з.п.ф-лы, 11 ил.

| Соединительное звено круглозвенной цепи | 1990 |

|

SU1719748A1 |

| ГЛУБИННЫЙ ДАТЧИК ОБОРОТОВb:'ib/iHor?;-iA | 0 |

|

SU288433A1 |

| SU 5063277 A, 06.05.76 | |||

| Соединительное звено цепи | 1978 |

|

SU763621A1 |

| Соединительное звено | 1984 |

|

SU1196565A1 |

| SU 1230263 A1, 07.09.88 | |||

| Соединительное звено | 1985 |

|

SU1330370A1 |

| Способ замыкания соединительного звена цепи | 1984 |

|

SU1185943A1 |

Авторы

Даты

1999-03-20—Публикация

1993-03-23—Подача