Предлагаемое изобретение касается шарнирных соединений двух объектов А и В, подвижных друг относительно друга с двумя степенями свободы при вращательном движении, точнее говоря, подобного шарниру, отличающемуся повышенной прочностью, относительно малыми габаритными размерами и возможностью достаточно быстрого монтажа.

Ниже для удобства и простоты понимания описания данного изобретения в случае необходимости будут приведены ссылки на обычную прямоугольную систему координат Х, Y, Z, причем относительные роли соответствующих осей координат, естественно, могут быть изменены, не затрагивая этим суть предлагаемого изобретения и смысл его описания, приведенного ниже.

В последующем изложении выражения типа "поворот относительно оси X, Y или Z" означают, что этот поворот осуществляется относительно соответствующей геометрической оси вращения, параллельной, соответственно, оси координат X, Y или Z безотносительно к точному пространственному расположению этой геометрической оси вращения.

В конструкции различных машин часто используются силовые подъемники или, например, объект В, позволяющие перемещать друг относительно друга два других объекта, например объекты А и С, данной машины, причем объект А представляет собой, например, неподвижную конструкцию данной машины, а объект С представляет собой, например, подвижный орган этой машины. При этом такие подъемники обычно подключены к источникам питания энергией, например гидравлической, пневматической или электрической энергией.

В том случае, когда относительное перемещение этих объектов А и С не является поступательным движением в чистом виде, становится необходимым соединять концы данного подъемника с упомянутыми объектами А и С при помощи шарниров, обладающих некоторыми степенями свободы при вращательном движении в функции этого основного перемещения. Такая конструкция может оказаться необходимой даже для того, чтобы устранить возможные неточности в относительном позиционировании объектов А и С.

В том случае, когда один из подлежащих соединению объектов А или С поворачивается по отношению к другому объекту относительно, например, оси X, известным техническим решением является соединение по меньшей мере одного конца подъемника с соответствующим объектом А или С при помощи простого шарнира, обладающего одной степенью свободы при вращательном движении относительно оси X, причем этот шарнир содержит цилиндрический вал в расточке, ориентированной параллельно этой оси X. По причине погрешностей позиционирования вдоль оси Х между объектами А и С, являющихся следствием используемых допусков изготовления соответствующих деталей, такое техническое решение обладает двумя существенными недостатками:

- может оказаться необходимой регулировка позиционирования подъемника вдоль вала, чтобы обеспечить компенсацию погрешностей этого позиционирования, возникающих вследствие используемых допусков изготовления;

- может оказаться необходимым наличие достаточно большого зазора между валом и расточкой для того, чтобы уменьшить необходимую точность регулировки или даже полностью исключить упомянутую регулировку.

Однако наличие упомянутого выше зазора представляет, в свою очередь, целый ряд недостатков, а именно:

- этот зазор уменьшает точность относительного перемещения соединенных объектов А и С, вызываемого данным подъемником;

- если это имеет значение в конкретном случае применения, данный зазор освобождает подъемник, который при этом может поворачиваться вокруг своей оси под действием вибраций;

- в этом случае механический контакт между валом и расточкой осуществляется только в концевой части этих элементов, что приводит к увеличению контактного давления и может вызвать повреждение вала или расточки в этой концевой части.

С учетом вышесказанного было предложено техническое решение, которое состоит в соединении корпуса подъемника с неподвижной конструкцией данной машины посредством шарового шарнира. Такой шаровой шарнир содержит охватываемую сферическую опорную поверхность, связанную обычно с корпусом данного подъемника, и содержит также охватывающую сферическую опорную поверхность, окружающую с некоторым ограниченным зазором упомянутую охватываемую опорную поверхность сферической формы, причем эта охватываемая сферическая опорная поверхность обычно бывает связана с неподвижной конструкцией данной машины.

Однако и такое конструктивное решение, связанное с использованием шарового шарнира, обладает некоторыми существенными недостатками, а именно:

1. в данном случае подъемник имеет возможность поворачиваться вокруг своей продольной оси, например, под действием вибраций машины, что может привести к возникновению механических напряжений в элементах соединения с источником энергии, закрепленных на данном подъемнике, и даже вызвать разрушение этих соединительных элементов. Следовательно, здесь должны быть предусмотрены специальные дополнительные средства, препятствующие такому вращению подъемника;

2. используемый шаровой шарнир должен иметь достаточно большие размеры, чтобы надежно противостоять усилиям, передаваемым данным подъемником. Это, в частности, относится к случаю, когда охватывающая часть шарнира устанавливается на его охватываемую часть посредством постоянной деформации образующего эту охватывающую часть материала. Таким образом, этот материал остается напряженным на растяжение и данный шаровой шарнир не может выдержать значительное усилие без повреждения внутренней сферической опорной поверхности охватывающей части этого шарнира, причем эти повреждения вызываются давлением поверхности. Кроме того, эти слишком большие размеры шарового шарнира должны быть в еще большей степени увеличены в том случае, когда данная машина характеризуется высоким уровнем вибраций. Такое увеличение размеров шарового шарнира приводит к соответствующему увеличению его габаритов и массы.

Подобная проблема возникает, в частности, при эксплуатации авиационных турбореактивных двигателей, в которых такие элементы конструкции, как створки регулируемого реактивного сопла, клапаны разгрузки или кольца управления подвижными отклоняющими лопатками статора, приводятся в движение при помощи соответствующих подъемников, опирающихся на неподвижную конструкцию достаточно больших размеров. При этом следует отметить, что турбореактивные авиационные двигатели являются источниками значительных возмущений различного характера и очень высокого уровня вибраций. Такие подъемники обычно подвергаются воздействию вибрационных ускорений порядка 12g, что в 12 раз превышает ускорение свободного падения. Требования заданной продолжительности срока службы приводит к необходимости определения размерных параметров шарниров в расчете на противостояние вибрационным перегрузкам вплоть до 40g.

Из патента США US 4183590 известен шаровой шарнир или подшипник, охватываемая часть которого содержит две плоские части, а также цилиндрическую расточку, и охватывающая часть которого состоит из двух частей и содержит основание, взаимодействующее с U-образной вильчатой деталью для удерживания охватываемой части этого шарнира или подшипника, причем крылья этой вильчатой U-образной детали взаимодействуют с упомянутыми плоскими частями для того, чтобы направлять охватываемую сферическую опорную часть данного шарнира или подшипника вдоль плоскости, параллельной упомянутым плоским частям. Такой шаровой шарнир или подшипник обеспечивает две степени свободы при вращательном движении и способен эффективно противостоять значительным механическим нагрузкам. Однако недостатком этого шарового шарнира или подшипника является его относительная громоздкость, связанная с наличием винтов, необходимых для соединения двух охватывающих частей между собой и для их соединения с основанием данного шарового шарнира или подшипника.

Техническая задача данного изобретения состоит в создании шарнирного соединения двух объектов А и В, обладающего двумя степенями свободы при вращательном движении. При этом такой шарнир должен обладать, в частности, высокой прочностью в условиях значительных вибраций и относительно малыми габаритными размерами. В предпочтительном варианте реализации такой шарнир должен быть достаточно точным, то есть он должен работать без сколько-нибудь существенного зазора, и он должен быть достаточно простым в изготовлении отдельных его элементов и последующей их сборке.

Для решения поставленной задачи данное изобретение предлагает систему из двух объектов А и В, шарнирно связанных между собой с обеспечением двух степеней свободы при вращательном движении, например относительно осей Х и Y. При этом первый из двух соединяемых между собой объектов, обозначаемый обычно позицией А, содержит вал с круглым поперечным сечением вдоль геометрической оси, а второй объект, обычно обозначаемый позицией В, содержит цилиндрическую расточку, охватывающую этот круглый вал.

Такая система из двух объектов в соответствии с предлагаемым изобретением отличается тем, что:

а) эта система содержит подшипник, располагающийся коаксиально с упомянутым валом, и этот подшипник содержит внутреннее охватываемое кольцо, смонтированное по типу шарового шарнира в наружном охватывающем кольце, и это внутреннее кольцо содержит, следовательно, охватываемую сферическую опорную поверхность, взаимодействующую по типу шарового шарнира и с некоторым ограниченным зазором с охватывающей сферической опорной поверхностью внутри упомянутого наружного кольца, и упомянутое внутреннее кольцо содержит круглую расточку, центрированную на геометрической оси данного подшипника, причем охватываемая сферическая опорная поверхность ограничена в боковом направлении двумя противоположными плоскими опорными поверхностями, параллельными между собой и параллельными геометрической оси данного подшипника, причем расстояние D между упомянутыми опорными поверхностями превышает диаметр расточки и имеет величину, меньшую, чем диаметр охватываемой сферической поверхности, тогда как наружное кольцо содержит две плоские направляющие поверхности, параллельные между собой и параллельные геометрической оси данного подшипника, причем упомянутые направляющие поверхности располагаются по одну и по другую стороны от упомянутых опорных поверхностей и образуют с ними некоторый ограниченный зазор, причем упомянутая расточка, упомянутая охватываемая сферическая опорная поверхность и упомянутая охватывающая сферическая опорная поверхность имеют в целом формы тел вращения относительно геометрической оси данного подшипника;

b) упомянутое внутреннее кольцо поворачивается на упомянутом валу и позиционируется на этом валу при поступательном движении;

с) упомянутое наружное кольцо вставлено в расточку объекта В и связано с этим объектом В.

Термин "поворачивающееся" в данном случае следует понимать в том смысле, что внутреннее кольцо имеет возможность поворачиваться на валу с некоторым ограниченным зазором и без заметного перемещения вдоль этого вала. В данном случае под термином "ограниченный зазор" следует понимать нормальный зазор, необходимый для обеспечения возможности осуществления относительного движения без зажатия или заклинивания двух соответствующих сопряженных поверхностей с учетом их фактического состояния и принятых допусков механической обработки.

Из сказанного выше понятно, что внутреннее кольцо взаимодействует с упомянутым валом для того, чтобы обеспечить свободу при вращательном движении относительно оси X, исключая при этом любую другую свободу движения. Понятно также, что упомянутые опорные поверхности взаимодействуют с упомянутыми направляющими поверхностями для того, чтобы ориентировать упомянутое внутреннее кольцо вдоль геометрической плоскости, параллельной упомянутым поверхностям, и, следовательно, для того, чтобы ограничить относительную подвижность этого внутреннего кольца по отношению к наружному кольцу по поворотному движению относительно геометрической оси Y, перпендикулярной упомянутым опорным поверхностям и направляющим поверхностям, то есть перпендикулярной оси X. Вследствие этого обстоятельства сочетание вала, внутреннего кольца и наружного кольца данного подшипника формирует между объектами А и В шарнирное соединение с двумя степенями свободы по вращательному движению относительно осей Х и Y при отсутствии любой другой свободы движения.

Понятно также, что детали, подвижные друг относительно друга, могут взаимодействовать по значительным поверхностям, занимающим наибольшую часть пространства между валом объекта А и расточкой объекта В и с очень близкими или бесконечными радиусами кривизны, а именно: внутреннее кольцо с валом, охватываемая сферическая опорная поверхность с охватывающей сферической опорной поверхностью и опорные поверхности с направляющими поверхностями. Таким образом, поверхностные давления оказываются уменьшенными, что позволяет уменьшить при нагрузке повреждение упомянутых поверхностей, повысить прочность данного шарнирного соединения независимо от используемых в его конструкции материалов и позволяет данному подшипнику противостоять повышенным воздействиям извне по отношению к используемым материалам.

В то же время опорные поверхности и направляющие поверхности остаются внутри геометрической сферы, определяемой охватываемой и охватывающей сферическими опорными поверхностями. Таким образом, все упомянутые выше поверхности оказываются в пространстве между поверхностью вала и геометрической сферы, определяющей охватываемую и охватывающую опорные сферические поверхности. Вследствие этого обстоятельства способ в соответствии с предлагаемым изобретением позволяет реализовать шарнирное соединение между объектами А и В с уменьшенными габаритными размерами.

И наконец, понятно, что описанный выше подшипник представляет собой основной элемент предлагаемого изобретения.

В предпочтительном варианте реализации предлагаемого изобретения:

d) упомянутое наружное кольцо содержит осевое отверстие, центрированное на геометрической оси подшипника и охватывающей сферической опорной поверхности с наружной частью подшипника, причем упомянутое осевое отверстие имеет внутренний профиль вдоль геометрической оси подшипника, являющийся дополняющим по отношению к наружному профилю внутреннего кольца вдоль той же геометрической оси, однако, этот внутренний профиль осевого отверстия является несколько большим, чем наружный профиль внутреннего кольца подшипника;

е) упомянутое осевое отверстие размещено против направляющих поверхностей, тогда как эти направляющие поверхности устанавливаются съемным образом.

Под выражением "профиль вдоль геометрической оси подшипника" следует понимать профиль ортогональной проекции на плоскость, перпендикулярную упомянутой геометрической оси подшипника, например, профиль ортогональной проекции на плоскость Y, Z в используемой системе координат.

Очевидно, что осевое отверстие образует для внутреннего кольца проход, параллельный геометрической оси подшипника, от наружной части до внутренней части наружного кольца, что позволяет достаточно простым образом устанавливать это внутреннее кольцо в упомянутое наружное кольцо посредством его поступательного перемещения в направлении, параллельном упомянутой геометрической оси подшипника. Очевидно также, что съемный характер направляющих поверхностей позволяет перекрыть упомянутый проход и запереть таким образом внутреннее кольцо в наружном кольце.

Таким образом, монтаж подшипника выполняется очень просто и очень быстро в процессе выполнения следующих весьма несложных операций:

- размещают внутреннее кольцо на геометрической оси подшипника против упомянутого осевого отверстия;

- вводят внутреннее кольцо в это осевое отверстие вплоть до того положения, когда охватываемая сферическая опорная поверхность будет находиться внутри охватывающей сферической опорной поверхности, причем в данном случае введение этого внутреннего кольца осуществляется путем простого поступательного перемещения его вдоль оси X;

поворачивают введенное таким образом внутреннее кольцо на 90o относительно оси X;

- устанавливают на предназначенные для них места упомянутые направляющие поверхности.

Демонтаж подшипника осуществляется также просто и быстро путем выполнения описанных выше операций в обратном порядке.

В предпочтительном варианте реализации предлагаемого изобретения направляющие поверхности удерживаются при помощи шпонок, вводимых в канавки, специально выполненные в конструкции наружного кольца. Такое конструктивное решение существенно упрощает изготовление направляющих поверхностей и позволяет использовать твердые материалы, что дает возможность повысить прочность подшипника несмотря на его относительно малые габаритные размеры.

В предпочтительном варианте реализации предлагаемого изобретения наружное кольцо содержит наружную поверхность, и упомянутые шпонки содержат стороны, противоположные направляющим поверхностям, причем эти противоположные направляющим поверхностям стороны шпонок располагаются в продолжение упомянутой наружной поверхности наружного кольца.

Очевидно, что при таком конструктивном решении, когда подшипник оказывается вставленным в расточку объекта В, наружная поверхность наружного кольца находится в механическом контакте с расточкой объекта В, причем в этом случае поверхности шпонок, противоположные направляющим поверхностям, располагаются против поверхности упомянутой расточки и не могут вследствие этого выскользнуть из своих канавок. Такое конструктивное решение позволяет обеспечить автоматическое удержание шпонок в заданном положении в своих канавках непосредственно при помощи расточки упомянутого объекта В в том случае, когда данный подшипник вставлен в упомянутую расточку.

В предпочтительном варианте реализации предлагаемого изобретения, когда объект В содержит геометрическую ось, вдоль которой он способен создавать усилие, воздействующее на объект А, и когда геометрическая ось этого объекта В пересекается с геометрической осью вала, охватываемая сферическая опорная поверхность и охватывающая сферическая опорная поверхность центрированы в точке пересечения упомянутой геометрической оси вала и упомянутой геометрической оси объекта В и направляющие поверхности располагаются параллельно этой геометрической оси объекта В, о чем более подробно будет сказано ниже.

Опорные поверхности, разделяющие охватываемую сферическую опорную поверхность на два сектора, образуют техническое решение, которое позволяет разрезать эти сектора по геометрической оси и сделать их осесимметричными по отношению к упомянутой геометрической оси объекта В, по меньшей мере в ближайшей окрестности от этой геометрической оси объекта В. Такое конструктивное решение является наилучшим из возможных в данном случае для того, чтобы обеспечить возможность для охватываемой сферической опорной поверхности и охватывающей сферической опорной поверхности взаимодействовать под действием развиваемого усилия, поскольку оно позволяет минимизировать контактное давление.

Кроме того, расточка внутреннего кольца в данном случае может опираться на вал по всей своей образующей благодаря шаровому характеру данного подшипника, что позволяет упомянутой расточке внутреннего кольца и упомянутому валу наилучшим возможным образом противодействовать этому усилию при минимально возможных величинах контактного давления. Таким образом, шарнирное соединение между объектами А и В оказывается способным выдерживать достаточно высокие значения усилий с учетом используемых в данном случае материалов и относительно небольших размеров данного подшипника.

В предпочтительном варианте использования предлагаемого изобретения объект А или объект В представляет собой стержень, тягу или корпус подъемника, геометрическая ось которого также представляет собой геометрическую ось прикладываемого усилия. Такие объекты А или В выполняют функцию передачи или создания усилия и имеют в целом удлиненную форму вдоль их геометрической оси и уменьшенные радиальные размеры. Вследствие этого обстоятельства предлагаемое изобретение оказывается хорошо адаптированным к различным возможным вариантам его применения, поскольку это изобретение обеспечивает возможность реализации достаточно прочного и обладающего относительно небольшими габаритными размерами шарнирного соединения, не выступающего в радиальном направлении за пределы упомянутых объектов А или В. В том случае, когда объект А или В представляет собой корпус подъемника, предлагаемое изобретение также имеет преимущество обеспечения предотвращения возможности поворотного движения этого корпуса подъемника.

Подшипник в соответствии с предлагаемым изобретением обладает преимуществом, которое заключается в возможности сочетания в нем достаточно высокой механической прочности с исключительной простотой реализации. Действительно:

- каждая деталь этого подшипника может быть изготовлена из достаточно прочных материалов при помощи обычных средств механической обработки типа токарной обработки, фрезерования, правки и шлифования;

- сборка данного подшипника осуществляется без сжатия и постоянной деформации соединяемых деталей, что обеспечивает возможность использования твердых материалов;

- и в более общем смысле, предлагаемое изобретение не накладывает каких-либо ограничений на выбор используемых конструкционных материалов и позволяет, таким образом, выбирать для каждой из его деталей материалы, совместимые между собой и с окружающими их деталями внешних конструкций, в частности, с точки зрения обеспечения наивыгоднейших условий трения и устойчивости к поверхностному контактному давлению.

Другие особенности и характеристики предлагаемого изобретения будут лучше поняты из приведенного ниже описания детального примера его практической реализации, где даются ссылки на приведенные в приложении фигуры, среди которых:

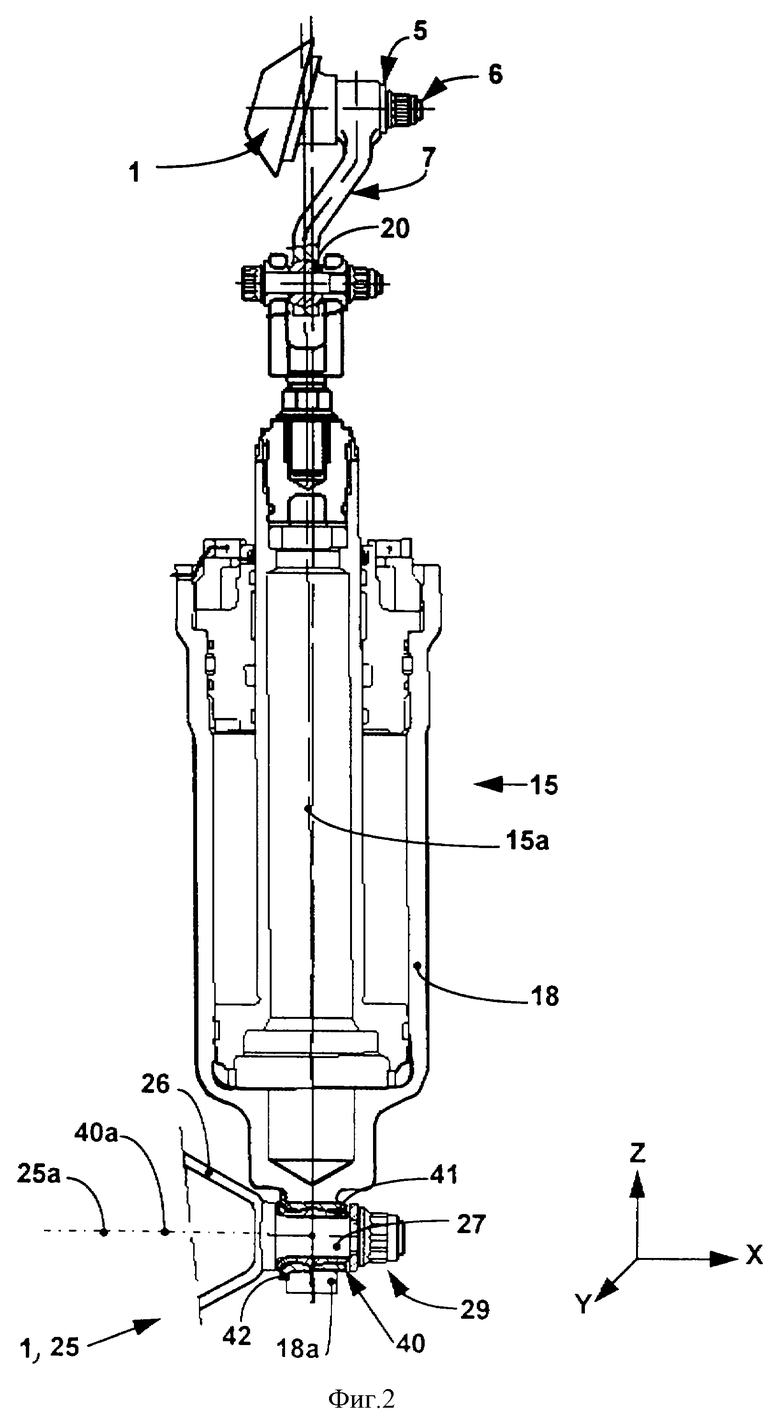

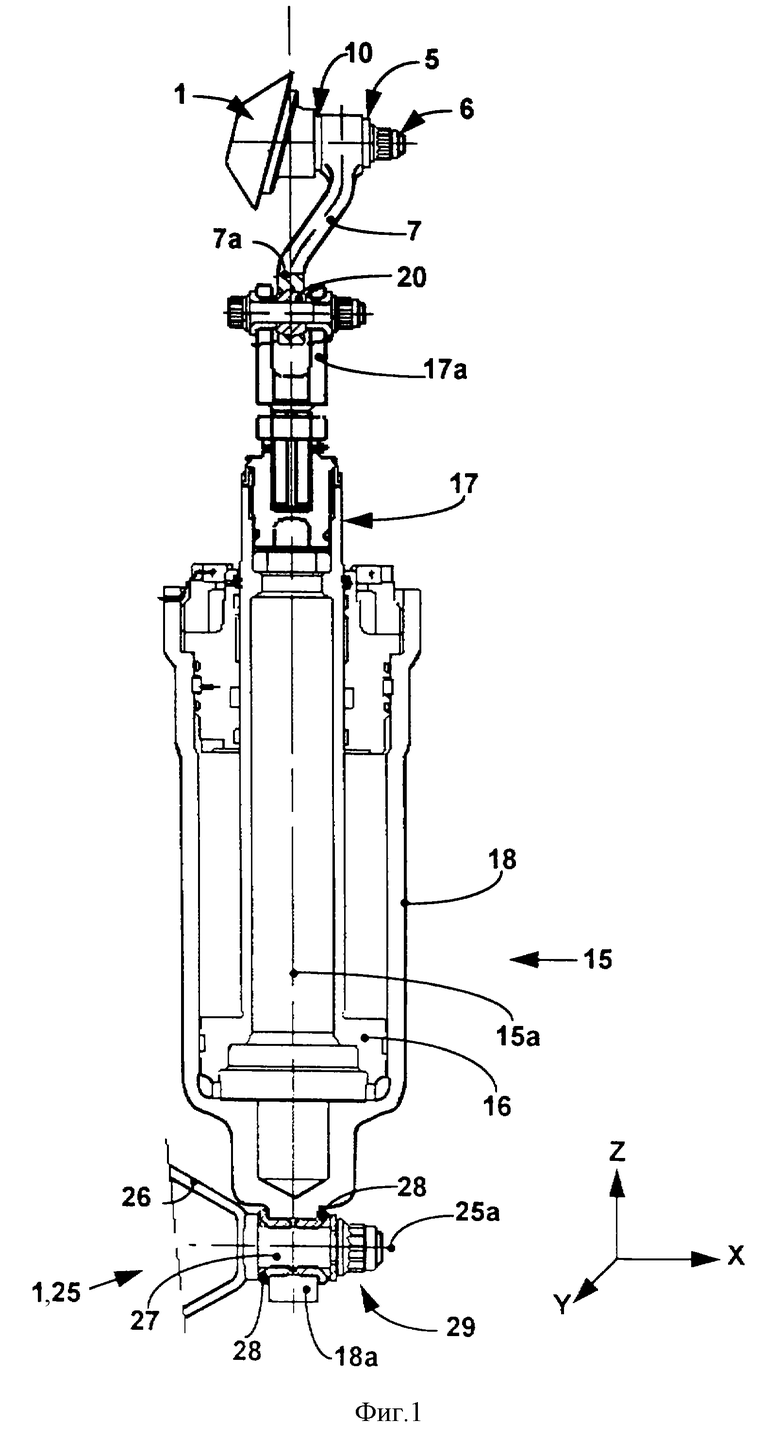

фиг. 1 представляет собой схематический вид в продольном разрезе типичного варианта монтажа на авиационном турбореактивном двигателе подъемника или силового привода, управляющего с опорой на неподвижную конструкцию этого двигателя некоторым подвижным объектом, который должен в технологических целях выполнять поворот на этой неподвижной конструкции;

фиг. 2 представляет собой схематический вид в продольном разрезе, аналогичный виду, показанному на фиг.1, примера реализации способа в соответствии с предлагаемым изобретением;

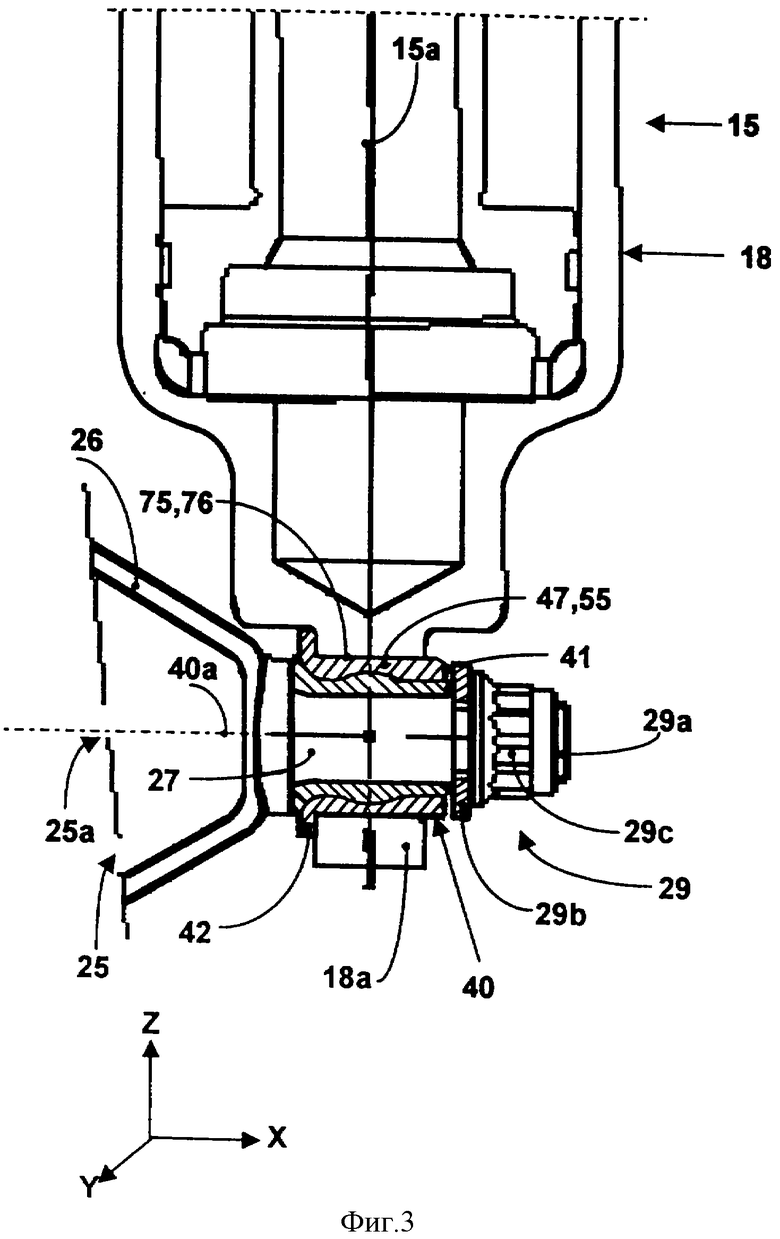

фиг.3 представляет собой схематический вид в увеличенном продольном разрезе монтажа подъемника или силового привода на неподвижной конструкции;

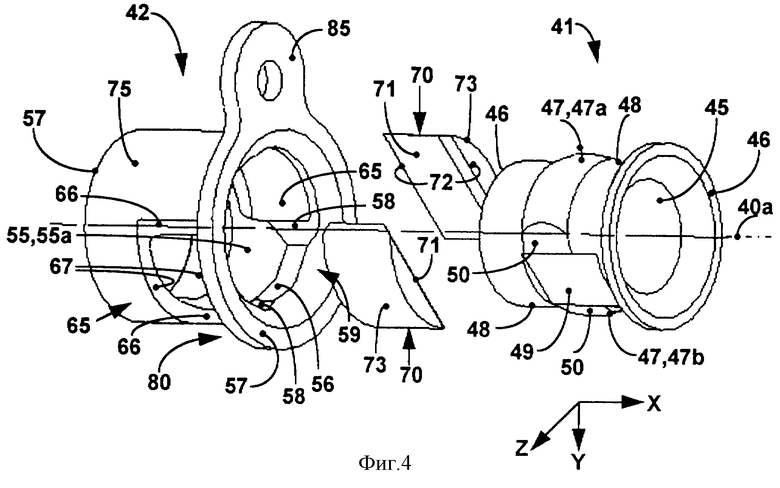

фиг. 4 представляет собой схематический разъединенный вид в перспективе детального примера реализации подшипника для использования способа в соответствии с предлагаемым изобретением;

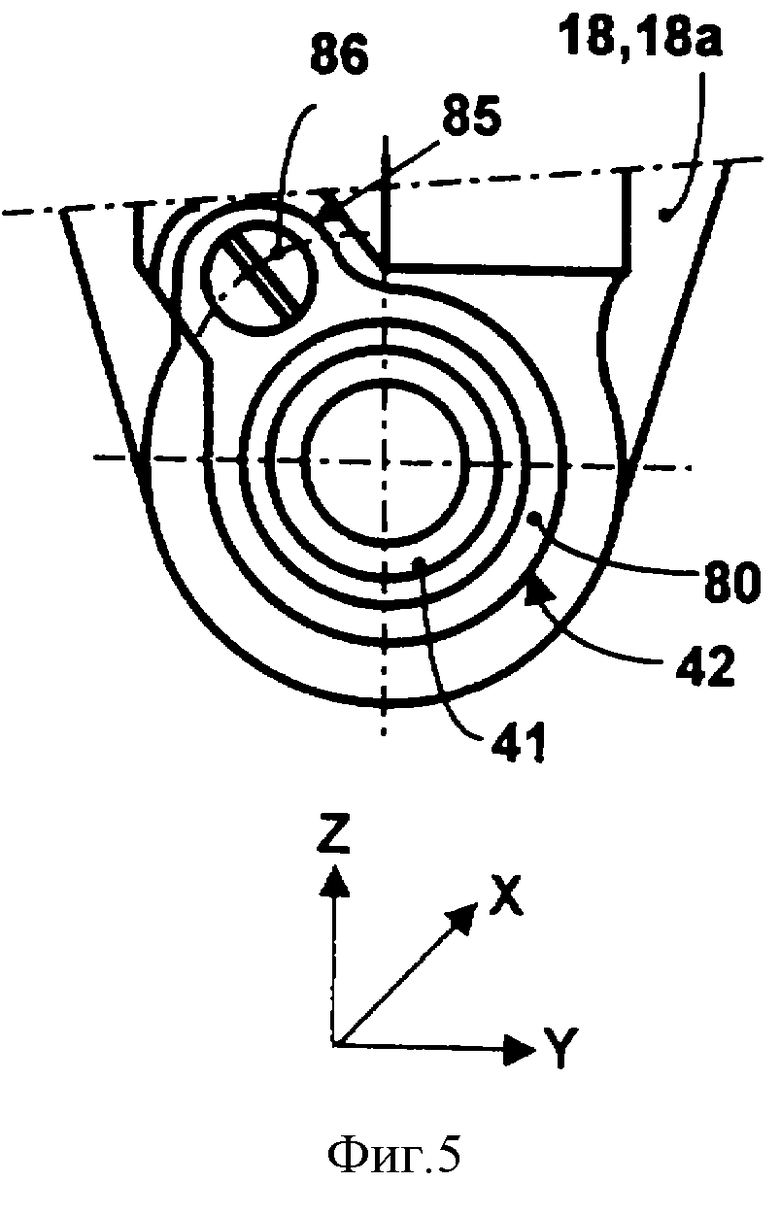

фиг.5 представляет собой схематический внешний вид другого примера углового позиционирования подшипника в соответствии с предлагаемым изобретением;

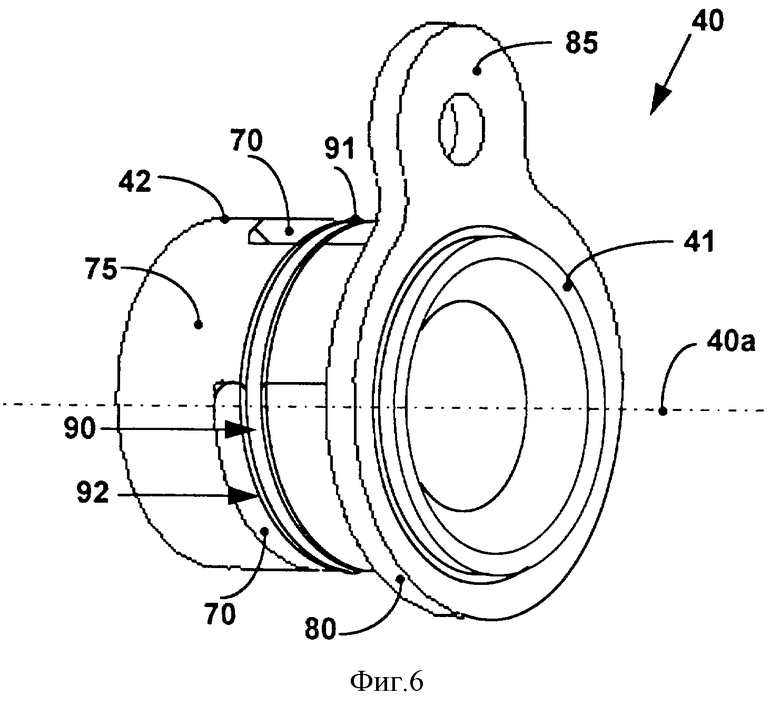

фиг. 6 представляет собой схематический вид в перспективе снаружи собранного подшипника в соответствии с предлагаемым изобретением.

Прежде всего в описании предлагаемого изобретения будут даваться ссылки на фиг. 1. Как можно видеть из этой фиг.1, на неподвижной конструкции 1 авиационного турбореактивного двигателя, не показанного на упомянутой фиг.1, или на объекте А, поворачивается шарнирно закрепленный элемент 5, или объект В, причем этот поворот осуществляется относительно оси шарнирного соединения 6, жестко связанной с кривошипом 7, причем этот кривошип 7 обеспечивает возможность приведения во вращательное движение объекта В, обозначенного позицией 5.

Прокладка увеличения толщины 10 располагается вокруг оси шарнирного соединения 6 между неподвижной конструкцией 1 и кривошипом 7 для того, чтобы позиционировать по оси шарнирного соединения 6 подвижный элемент 5, шарнирно закрепленный по отношению к неподвижной конструкции 1.

Гидравлический подъемник или силовой цилиндр 15 имеет в целом удлиненную форму тела вращения относительно своей продольной геометрической оси 15а. Этот гидравлический силовой цилиндр создает определенное усилие, действующее вдоль этой геометрической оси 15а. Данный гидравлический силовой цилиндр содержит поршень 16, продолженный штоком 17. Этот поршень 16 перемещается в цилиндрическом корпусе 18 данного силового цилиндра 15. Конец 17а упомянутого штока 17 связан с концом 7а кривошипа 7 при помощи шарового шарнирного соединения 20. Конец 18а корпуса силового цилиндра 18 связан с неподвижной конструкцией 1 при помощи специальных соединительных средств 25, содержащих последовательно вдоль геометрической оси 25а, параллельной оси шарнирного соединения 6, соответственно, коническую вильчатую деталь 26, вал 27 с радиальными выступами и два вкладыша с радиальными выступами 28, соединенными с валом 27 при помощи связи, образованной резьбовой нарезкой, шайбой и крепежной гайкой. При этом силовой цилиндр 15 поворачивается при помощи конца 18а своего корпуса 18 на вкладышах 28 между радиальными выступами этих вкладышей. Понятно, что корпус 18 данного силового цилиндра поворачивается на самих этих вкладышах 28, неподвижно закрепленных на валу 27 при помощи затягивания крепежной гайки.

Понятно также, что система, образованная неподвижной конструкцией 1, шарнирно закрепленным элементом 5 и силовым цилиндром 15, является гиперстатической относительно геометрической оси 25а вала 27, что приводит к необходимости монтажа с соответствующим осевым зазором и соответствующим радиальным зазором конца 18а корпуса силового цилиндра на вкладышах 28 для того, чтобы обеспечить возможность получения достаточного наклона этого силового цилиндра. Величина этого зазора может быть несколько уменьшена путем надлежащего выбора толщины прокладки 10 в процессе монтажа данного устройства. Однако этот выбор усложняет процесс монтажа и увеличивает продолжительность этого процесса. На практике обычно принимают компромисс между величиной этого зазора и точностью выбора толщины прокладки 10, которая влияет на эту величину.

Для удобства понимания последующего описания предлагаемого изобретения в нем будут даваться ссылки на прямоугольную систему координат с тремя геометрическими взаимно перпендикулярными осями X, Y и Z, в которой:

- геометрическая ось Х располагается параллельно геометрической оси 25а средств соединения 25, в частности, параллельно геометрической оси вала 27;

- геометрическая ось Z располагается параллельно геометрической оси 15а силового цилиндра 15;

- геометрическая ось Y, перпендикулярная геометрическим осям Х и Z, располагается, соответственно, в направлении, перпендикулярном плоскости чертежа.

В последующем изложении будут даваться ссылки на фиг.2. В соответствии с представленным здесь схематически примером реализации предлагаемого изобретения конец 18а корпуса силового цилиндра 18 связан с неподвижной конструкцией 1 с обеспечением двух степеней свободы по вращательному движению вокруг геометрических осей Х и Y посредством подшипника 40 с геометрической осью 40а, причем этот подшипник 40 содержит внутреннее кольцо 41, располагающееся внутри наружного кольца 42.

Это внутреннее кольцо 41 установлено с возможностью поворота на валу 27. Это означает, что внутреннее кольцо 41 может поворачиваться вокруг вала 27 относительно геометрической оси X, но без возможности поступательного перемещения вдоль оси X. При этом наружное кольцо 42 смонтировано на конце 18а корпуса силового цилиндра 18.

Свобода вращательного движения относительно геометрической оси Y, являющаяся следствием использования способа, представляющего собой объект предлагаемого изобретения, позволяет отказаться от использования прокладки, обозначенной позицией 10 на фиг.1, а также позволяет существенно упростить монтаж данного устройства. При этом понятно, что в том случае, когда подшипник 40 установлен на валу 27, их геометрические оси 25а и 40а соответственно совпадают между собой.

В последующем изложении будут даваться ссылки одновременно на фиг.3 и фиг.4. Здесь позициями 29а, 29b и 29с обозначены элементы соединения 29 или, соответственно, резьбовая часть, продолжающая вал 27, шайба и гайка.

Внутреннее кольцо 41 в целом имеет форму тела вращения относительно геометрической оси 40а подшипника 40. Это внутреннее кольцо 41 содержит расточку 45 с геометрической осью 40а, ограниченную с одной и с другой стороны двумя боковыми поверхностями 46 и допускающую возможность поворота этого внутреннего кольца 41 на валу 27 между упорной стенкой и шайбой 29b. Это внутреннее кольцо 41 содержит также на своей периферийной части охватываемую сферическую опорную поверхность 47, центрированную на геометрической оси 25а вала 27, причем эта охватываемая сферическая опорная поверхность 47 ограничена с одной и с другой стороны вдоль геометрической оси 40а подшипника 40 продолжениями 48, проходящими вплоть до боковых поверхностей 46а и 46b. Таким образом, эта охватываемая сферическая опорная поверхность 47 несколько выступает в радиальном направлении по отношению к поверхностям упомянутых продолжений 48 этой опорной поверхности.

Данная охватываемая сферическая опорная поверхность 47 ограничена в боковом направлении двумя плоскими опорными поверхностями 49. Эти плоские опорные поверхности 49 выполнены параллельными геометрической оси 40а подшипника 40 и являются параллельными между собой и диаметрально противоположными друг другу по отношению к упомянутой геометрической оси 40а. Плоские опорные поверхности 49 располагаются на расстоянии D друг от друга, причем величина этого расстояния превышает диаметр расточки 45, но меньше диаметра упомянутой сферической опорной поверхности 47.

Эти плоские опорные поверхности достаточно просто реализуются, например, фрезерованием охватываемой сферической опорной поверхности 47. Понятно, что эти плоские опорные поверхности 49 разделяют охватываемую сферическую опорную поверхность 47 на два диаметрально противоположных сектора 47а и 47b. Специальные фаски 50 обеспечивают срезание углов на пересечении плоских опорных поверхностей 49 с упомянутыми секторами 47а и 47b охватываемой сферической опорной поверхности 47 для того, чтобы упростить механическую обработку осевого отверстия в наружном кольце 42, которое более подробно будет описано в последующем изложении.

Наружное кольцо 42 в целом имеет форму тела вращения относительно геометрической оси 40а подшипника 40. Это наружное кольцо 42 содержит охватывающую сферическую опорную поверхность 55, центрированную на геометрической оси 40а подшипника 40. В эту охватывающую сферическую опорную поверхность 55 вставляется с некоторым ограниченным зазором охватываемая сферическая опорная поверхность 47, причем эта охватывающая сферическая опорная поверхность 55 продолжается с одной и с другой стороны расточкой 56, центрированной на геометрической оси 40а подшипника 40 и проходящей вплоть до торцевых поверхностей упомянутого наружного кольца 42.

По меньшей мере с одной стороны наружного кольца 42 расточка 56 продолжается в радиальном направлении двумя полукруглыми выемками 58, открывающимися в охватывающей сферической опорной поверхности 55. Упомянутые полукруглые выемки 58, связанные с расточкой 56, образуют на протяжении от охватывающей сферической опорной поверхности 55 и до наружной поверхности этого наружного кольца осевое отверстие 59, через которое внутреннее кольцо 41 может быть введено внутрь наружного кольца 42 вплоть до положения, в котором охватываемая сферическая опорная поверхность 47 будет находиться внутри охватывающей сферической опорной поверхности 55.

Для осуществления этой операции профиль вдоль геометрической оси 40а упомянутого осевого отверстия 59 должен быть по меньшей мере таких же размеров, что и профиль внутреннего кольца 41, причем оба эти профиля определяются при помощи прямоугольной проекции на плоскость Р, перпендикулярную по отношению геометрической оси 40а подшипника 40.

Таким образом, для того чтобы установить внутреннее кольцо 41 в наружное кольцо 42, устанавливают это внутреннее кольцо 41 на геометрической оси 40а подшипника 40, причем секторы 47а и 47b охватываемой сферической опорной поверхности 47 должны быть расположены против полукруглых выемок 58, вводят это внутреннее кольцо 41 во внутреннюю полость наружного кольца 42 путем придания этому внутреннему кольцу поступательного движения вдоль геометрической оси 40а подшипника 40 вплоть до того положения, когда охватываемая сферическая опорная поверхность 47 окажется внутри охватывающей сферической опорной поверхности 55, и осуществляют поворот на 90o друг относительно друга вокруг геометрической оси 40а подшипника 40 внутреннего кольца 41 и наружного кольца 42 таким образом, чтобы секторы 47а и 47b охватываемой сферической опорной поверхности 47 больше не располагались против полукруглых выемок 58. При этом внутреннее кольцо 41 имеет возможность нормально поворачиваться по типу шарового шарнира в наружном кольце 42 при помощи упомянутых выше охватываемой и охватывающей сферических опорных поверхностей.

Это движение по типу шарового шарнира, однако, ограничивается поворотом относительно геометрической оси Y, перпендикулярной геометрической оси 40а подшипника 40, в результате описанного ниже конструктивного решения.

Наружное кольцо 42 содержит две прямолинейные канавки 65, параллельные между собой, перпендикулярные геометрической оси 40а подшипника 40 и диаметрально противоположные по отношению к упомянутой геометрической оси 40а, причем каждая из упомянутых канавок 65 содержит плоское дно 66, ограниченное двумя боковыми сторонами 67, и эти канавки 65 взаимодействуют своими донными частями 66 с охватывающей сферической опорной поверхностью 55.

Две шпонки 70 выполнены с такими размерными параметрами, чтобы точно вкладываться в канавки 65, и каждая из этих шпонок содержит плоскую направляющую поверхность 71, две боковые поверхности 72 и поверхность 73, противоположную направляющей поверхности 71.

В том случае, когда шпонки 70 установлены в свои канавки 65, их направляющие поверхности 71 располагаются друг против друга на расстоянии, немного превышающем расстояние D между опорными поверхностями 49, таким образом, чтобы направлять в плоскости и с некоторым ограниченным зазором внутреннее кольцо 41 при помощи его опорных поверхностей 49.

Понятно, что в данном случае шпонки 70 обеспечивают реализацию двух различных функций, а именно осуществление упомянутого выше направляющего воздействия и удержание или запирание внутреннего кольца в наружном кольце. Понятно также, что в том случае, когда подшипник 40 полностью собран, внутреннее кольцо 41 и наружное кольцо 42 имеют только одну степень свободы по вращательному движению относительно геометрической оси Y, перпендикулярной одновременно геометрической оси 40а подшипника 40, опорным поверхностям 49 и направляющим поверхностям 66. В то же время понятно, что амплитуда упомянутой свободы по вращательному движению относительно геометрической оси Y регулируется зазором, оставленным между продолжениями 48 охватываемой сферической опорной поверхности 47 и поверхностью расточки 56 наружного кольца 42.

Это наружное кольцо 42 содержит также наружную поверхность 75, которая позволяет обеспечить установку этого кольца в расточку 76, выполненную на конце 18а корпуса силового цилиндра 18. В предпочтительном варианте реализации предлагаемого изобретения в том случае, когда шпонки 70 находятся в своих канавках 65, противоположные поверхности 73 этих шпонок 70 располагаются в продолжении наружной поверхности 75 наружного кольца 42. Таким образом, в том случае, когда подшипник 40 введен в расточку 76 конца силового цилиндра 15, упомянутые шпонки 70 автоматически удерживаются в заданном положении и запираются в своих канавках 65 при помощи поверхности упомянутой расточки 76.

В предпочтительном варианте реализации предлагаемого изобретения наружное кольцо 42 содержит также на своем конце 57 кольцевой выступ 80, обеспечивающий возможность позиционирования этого наружного кольца 42 по поступательному движению против корпуса силового цилиндра 18. Также в предпочтительном варианте реализации этот кольцевой выступ 80 срезан, по меньшей мере, с одной стороны плоской поверхностью позиционирования 81, параллельной геометрической оси 40а подшипника 40, причем эта поверхность 81 обеспечивает возможность углового позиционирования наружного кольца 42 на корпусе силового цилиндра 18 таким образом, чтобы опорные поверхности 49 и направляющие поверхности 71 подшипника 40, связанные между собой, были параллельными геометрической оси 15а силового цилиндра.

В последующем изложении будут даваться ссылки на фиг.5. В соответствии с другим возможным вариантом реализации подшипника упомянутый выше кольцевой выступ 80 не содержит упомянутой плоской поверхности позиционирования 81, но содержит радиальный рычаг 85, удерживаемый, например, винтом 86 на корпусе силового цилиндра 18, и также предназначенный для обеспечения углового позиционирования наружного кольца 42 на корпусе силового цилиндра 18.

В последующем изложении будут даваться ссылки на фиг.6. В этом случае шпонки 70 удерживаются в заданном положении в своих канавках 65 при помощи стяжного обруча 90 в виде половины дуги окружности, каждый конец которого 91 входит в радиальном направлении через специальное отверстие в каждую шпонку 70. Это мешает упомянутым шпонкам 70 выпадать из своих канавок в том случае, когда подшипник 40 еще не установлен в силовой цилиндр. Разумеется, упомянутый стяжной обруч 90 располагается в специальной канавке 92, которая имеет форму, соответствующую форме этого обруча 90, причем эта канавка 92 выполнена на наружной поверхности 75 наружного кольца 42, а также на противоположных поверхностях 73 шпонок 70 для того, чтобы обеспечить возможность монтажа подшипника 40 в корпус силового цилиндра 18 без необходимости снятия этого стяжного обруча 90.

Предлагаемое изобретение не ограничивается описанными выше примерами его практической реализации. Напротив, данное изобретение охватывает все возможные варианты его реализации, не противоречащие рамкам и сущности этого изобретения.

Так, например, наружное кольцо 42 может быть выполнено из двух частей, причем в этом случае направляющие поверхности 71 выполняются непосредственно на этом наружном кольце 42. Это позволяет открыть охватывающую сферическую опорную поверхность 55 и обеспечить возможность установки подшипника 40 без необходимости предварительного снятия шпонок 70, использование которых, таким образом, может быть исключено.

Совокупность канавок и шпонок также может иметь прямые боковые стороны.

Прочность данного шарнирного соединения может быть повышена при помощи соответствующей смазки контактирующих друг с другом поверхностей, что увеличивает давления поверхностей, на которых проявляется повреждение этих поверхностей. В случае функционирования при высоких температурах, что часто имеет место при использовании данного изобретения в авиационных турбореактивных двигателях, может быть использована твердая смазка, например смазка с молибденом.

В отличие от описанных выше вариантов реализации наружное кольцо 42 может быть глухим.

И в более общем смысле, способ в соответствии с предлагаемым изобретением может быть применен в обычно используемых механических приводах.

Изобретение относится к шарнирным соединениям двух объектов, а именно к системе двух объектов, шарнирно соединенных друг с другом. Система двух объектов, шарнирно соединенных друг с другом при обеспечении двух степеней свободы при вращательном движении относительно осей Х и Y, содержит подшипник, в состав которого входит внутреннее охватываемое кольцо, центрированное на геометрической оси Х и установленное по типу шарового шарнира внутри охватывающего кольца. При этом внутреннее охватываемое кольцо и наружное охватывающее кольцо связаны при вращательном движении относительно оси Z при помощи двух опорных поверхностей, расположенных между двумя охватывающими поверхностями в наружном кольце, причем поверхности выполнены съемными. Технический результат - повышение механической прочности и уменьшение габаритных размеров. 6 з.п.ф-лы, 6 ил.

| US 4183590, 15.01.1980 | |||

| ШАРОВОЙ ШАРНИР | 1997 |

|

RU2107846C1 |

| Абсорбент для очистки газов от кислых компонентов | 1974 |

|

SU554879A1 |

| СФЕРИЧЕСКИЙ ШАРНИР | 1992 |

|

RU2035637C1 |

Авторы

Даты

2003-06-27—Публикация

1999-04-08—Подача