Изобретение относится к области утилизации высокотоксичных неорганических отходов, таких как хром-, ртуть-, мышьяксодержащих, отходов гальванического производства, преимущественно радиоактивных отходов (РАО), в частности РАО переработки ядерного топлива средней и высокой активности фиксацией их в керамику.

Известен способ обработки РАО путем их внедрения в бетон или битум.

Наибольший недостаток этого недорогого и простого способа введения в бетон РАО состоит в высокой скорости выщелачивания радионуклидов из отвержденного продукта. Битуминированные продукты имеют более низкую степень растворимости в грунтовых или соленых морских водах, но процесс битуминирования РАО более сложен и рискован из-за опасности воспламенения. Из-за опасности радиационного разогрева способ характеризуется низким содержанием РАО в единице отвержденного объема.

Известен способ обработки растворов РАО, при котором перед смешением их с цементом в раствор вводят эффективное количество природных глин (в том числе модифицированных) типа монтмориллонита, сепиолита, аттапульгита и др. Набухшие глины смешивают с цементом, отверждают и в зависимости от активности РАО захоранивают в металлических контейнерах или непосредственно (см. пат. США N 5098612, кл. 252-628, 1992).

Недостаток известного способа также заключается в достаточно высокой степени выщелачиваемости радионуклидов в окружающую среду {не менее 10(-1) - 10(-2) г/кв. м • сут} при низком содержании РАО в единице массы отвержденного объема (до 15-20 мас.%).

Известен способ обработки высокоактивных отходов переработки отработанного топлива путем их отверждения в боросиликатных стеклах (см. Пиоро Л.С., Садовский Б. Ф. Применение аппаратов конвертерного типа для остекловывания соленасыщенных растворов радиоактивных отходов./ Атомная энергия, 1996, Т. 81, Вып. 6, декабрь 1996, с. 422-426).

Однако этим методом удается перевести в безопасную форму только до 10 мас. % отходов в расчете на конечный продукт. Малы надежность и производительность оборудования.

Известен способ обработки РАО путем фиксации их в керамике посредством смешения с титанатами, цирконатами и ниобатами и последующим образованием металлокерамики под высокими давлением и температурой в восстановительной газовой среде. Наиболее эффективна керамика SYNROC. Она состоит из трех минералов, главные из которых TiO2 (60%) и ZrO2 (10%). Эти минералы являются аналогами природных минералов; керамика обладает исключительно низкой растворимостью РАО (10(-2) - 10(-4) г/кв. см • сутки в течение первых 2 месяцев) и исключительно хорошей радиационной стойкостью. Этим способом удается ввести в получающуюся металлокерамику до 50 мас.% как высокоактивных отходов, так и смешанных и отходов средней активности.

Недостаток последнего способа перевода РАО в керамику состоит в его сложности и дороговизне, а также недостаточной по современным меркам величине выщелачиваемости в природные и морские воды. В процессе используются дорогостоящие исходные компоненты и дорогая аппаратура для их прессования (Ringwood A.E. et al, Immobilization of High Level Nuclear Reactor Wastes in SYNROC: A Current Appraisal, Research School of Earth Sciences, Australia National University, Publication N 1975, 1981).

Наиболее близким к предлагаемому способу по технической сущности является способ обработки растворов радиоактивных отходов неорганическим ионообменным материалом (ионообменником) типа титаната натрия, двуокиси циркония, апатита и др., смешивания неорганического ионообменника с размещенными внутри отходами с неорганической матрицей, выбранной из группы - черепичная глина, красная глина, каолин и монтмориллонит, формовки, сушки при комнатной температуре, последующей сушки при температуре ≈ 150 град.C, обжига при температуре 1020-1060 град.C и охлаждения (пат. США N 4632778, 252-629, 1986).

Недостаток прототипа состоит в недостаточно большом содержании РАО в единице объема (до ≈ 10 мас.% на конечный продукт). При попытках увеличения содержания РАО в единице отвержденного объема до 20 мас.% резко возрастает выщелачиваемость радионуклидов - с 10(-6) - 10(-7) г/кв. м • сутки до 10(-2) г/кв. м • сутки. Однако содержание РАО ≈ 10 мас.% в единице объема недостаточно, поскольку существующие масштабы переработки РАО велики, и суммарные затраты, в том числе стоимость собственно захоронения в шахты, слишком дороги. Кроме того, температура обжига 1020-1060 град. C приводит к испарению части легколетучих радиоактивных элементов, таких как рутений и цезий.

Задача настоящего изобретения состоит в повышении содержания РАО в единице отвержденного объема, исключении испаряемости легколетучих РАО и уменьшении степени выщелачиваемости радионуклидов в окружающую среду, следствием чего является повышение надежности захоронения РАО, удешевление и упрощение технологии утилизации.

Поставленная задача решается предлагаемым способом обработки высокотоксичных неорганических отходов, преимущественно радиоактивных, предусматривающим их фиксацию в керамике путем смешения отходов с неорганической матрицей с последующими формовкой, сушкой, обжигом и охлаждением полученных керамических блоков, в котором согласно изобретению в качестве неорганической матрицы используют бентонитовую глину с содержанием монтмориллонита 50-75 мас.% и бентонитовым числом не менее 75, а обжиг ведут при температуре 750-900 град. C в течение 4-10 час.

В предпочтительных вариантах осуществления способа

- для создания вокруг керамических блоков с содержанием радиоактивных элементов более 30 мас.% непроницаемой катионпоглощающей оболочки полученные после стадии охлаждения керамические блоки размалывают и подвергают повторному смешению с неорганической матрицей - бентонитовой глиной или с черепичной глиной, например красной глиной, с последующими формовкой, сушкой, обжигом и охлаждением;

- в неорганическую матрицу вводят добавку, выбранную из группы - красная глина, полевой шпат, иллит, кварц, вермикулит, ломонтит, апатит, ниобаты, цирконаты, двуокись циркония, цеолиты природного или синтетического происхождения, синтетические алюмосиликаты или их смесь, в количестве не более 15 мас.% в расчете на бентонитовую глину;

- для повышения механической прочности керамических блоков в неорганическую матрицу вводят структурирующий наполнитель, выбранный из группы - гравий, шамот, кварц или их смесь;

- сушку сформованных керамических блоков ведут при температуре 120-150 град.C в течение не менее 4 часов;

- обжиг керамических блоков ведут при температуре 1020-1060 град.C в течение 4-10 часов в случае создания вокруг блоков дополнительной катионпоглощающей оболочки из черепичной глины;

- перед формовкой формовочную смесь доводят до состояния формуемости путем добавления в нее воды или ее подсушивания;

- массовое отношение радиоактивных отходов к бентонитовой глине составляет 1/9 - 4/10 в расчете на сумму оксидов радиоактивных отходов.

Сущность способа поясняется чертежом, где на фиг. 1 показана схема осуществления способа однократным равновесным замесом. На фиг. 2 показана схема осуществления способа, согласно которому отходы на первой стадии связываются в непрочный сверхравновесный полупродукт с последующим созданием вокруг гранул непроницаемой катионпоглощающей оболочки.

Способ по схеме на фиг. 1 осуществляют следующим образом. РАО в виде раствора солей или мелкодисперсного порошкообразного кальцината смешивают ("блокируют") с неорганической метрицей - бентонитовой глиной с высоким содержанием монтмориллонита (50-75%) и бентонитовым числом не менее 75, например бентонитовой глиной для тонкой и художественной керамики. Пригодны также формовочные глины, имеющие вышеуказанные характеристики. Для лучшего связывания в глине некоторых радионуклидов, таких как цезий, можно ввести в бентонитовую глину добавку природного происхождения, такую как красная глина, кварц, цеолиты природного происхождения, полевой шпат, иллит, вермикулит, ломонтит, апатит, а также синтетические добавки - ниобаты, цирконаты, двуокись циркония, сухие отходы производства цеолитов и цеолитсодержащих катализаторов, или использовать смесь добавок. Максимальное содержание добавки в бентонитовой глине - до 15 мас.% в расчете на глину.

Глину добавляют непосредственно к растворам РАО или твердым отходам, полученным после испарительной сушки растворов. При необходимости в неорганическую матрицу для повышения механической прочности блоков может быть дополнительно введен структурирующий наполнитель, такой как гравий, шамот, кварц или их смесь.

При содержании в полученной смеси воды более 23-27% смесь подсушивают, например, в инфракрасной сушилке до состояния формуемости. При недостаточном содержании в смеси воды в смесь добавляют воду до состояния формуемости.

Массовое отношение отходов к бентонитовой глине - 1/9 - 4/10 в расчете на твердый оксид РАО. Количество ионообменных добавок подбирается опытным путем, исходя из конкретного состава РАО.

После смешения бентонитовой глины, добавок, при необходимости структурирующего наполнителя и отходов смесь осторожно мешают так, чтобы дать ей набухнуть и сделать формуемой. После этого она соответствующим образом формуется в блоки в виде кирпичей, черепицы, экструдатов, сфер или изделий иной формы, удобных для последующего захоронения. Полученная масса может быть при помощи устройства с коническим шнеком спрессована с тем, чтобы сделать ее менее пористой. Изделия сушат при температуре 120-150 град.C.

Прокаливание изделий проводят следующим образом. Печь нагревают со скоростью примерно 300 град. C в час до температуры 750-900, предпочтительно 860-880, град. C. Просушенные изделия помещают в печь при максимальной температуре на 4-10 часов. После обжига кирпич оставляют охлаждаться в естественных условиях.

В процессе прокаливания кирпич не требует перекладывания неактивными пластинами черепицы с тем, чтобы связать летучие вещества. Способ по схеме на фиг. 1 может быть осуществлен в непрерывном режиме.

Для дальнейшего понижения выщелачиваемости РАО и увеличения механической прочности изделий после введения в матрицу кальцината или растворов РАО в количестве более 30 мас.% на сумму твердых окислов, сушки и прокалки полученный непрочный продукт размалывают в мельнице до порошкообразного состояния нужного зернения и вторично замешивают с матрицей (от 25 мас.% и более сухой матрицы), (фиг. 2). После формования изделий, сушки и прокаливания получают прочный продукт, в котором РАО закапсулированы в виде гранул, окруженных вторичной непроницаемой "шубой". В зависимости от состава конкретных РАО вторичное капсулирование может быть проведено с использованием бентонитовой глины или черепичной глины, например красной.

Неорганическая матрица - бентонитовая глина или черепичная глина, например красная глина, может содержать добавки природного или синтетического происхождения, перечисленные выше, или их смесь в количестве до 15 мас.% в расчете на глину, играющие в процессе сушки сформированных изделий роль "катионного насоса". Неорганические ионообменники в процессе сушки сформованных изделий при температурах 100-150 град.C интенсивно обменивают свои катионы в ионообменных позициях на катионы РАО, так что последние оказываются (дополнительно к свойствам собственно бентонитовой глины) прочно иммобилизованными в твердой фазе и не выщелачиваются даже в кислую природную воду при механическом разрушении изделий со стойкостью, близкой к стойкости природных соединений включения или даже выше. В состав неорганической матрицы могут быть также введены структурирующие наполнители - гравий или шамот, или кварц, или их смесь.

Для последующего захоронения наиболее важным показателем качества кирпича является растворимость содержащихся в нем радиоактивных отходов. По заявляемому способу скорость выщелачивания лантанидов и трансурановых элементов из кирпича, в который помещен выпарной концентрат отходов или непосредственно раствор смеси солей РАО, составляет ниже 10(-6) грамм/кв. м • сутки. Растворимость стронция из черепицы прототипа на один порядок величины выше. Таким образом, скорости выщелачивания оказываются того же порядка, что и из боросиликатного стекла, однако при большем в 2-3 раза содержании РАО в конечном продукте (до 30 мас.% и более).

Свойства растворимости РАО в кирпиче могут быть улучшены путем глазурования их поверхности, а также путем послойной формовки неактивных слоев кирпича с активными. Кирпич является идеальным вариантом, поскольку его растворимость позволяет непосредственно захоранивать отходы без каких-либо контейнеров, причем необязательно в сухую шахту. Такое захоронение может быть осуществлено, по меньшей мере, в случае кирпичей, содержащих отходы высокой и средней активности.

Кирпич, черепица или гранулированный продукт имеют достаточно высокую механическую прочность, которая является важным показателем с точки зрения перевалки и транспортировки. Гранулированный продукт с размером сферических частиц 3-6 мм имеет прочность на раздавливание порядка 300-400 Н (ньютон, или 30-40 кгс).

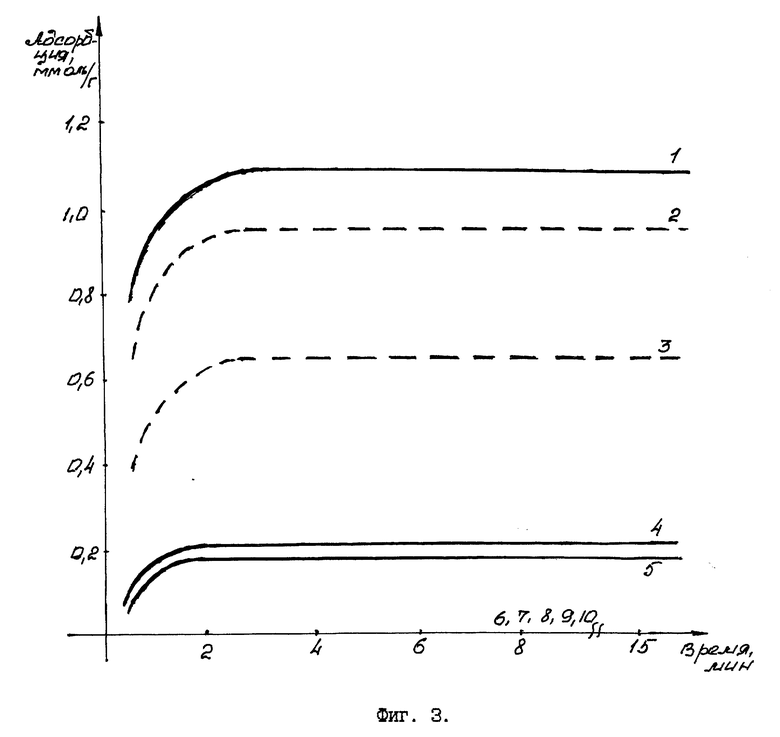

В нижеследующих примерах эффективность использования бентонитовой глины в качестве неорганического связующего для фиксации РАО в керамических блоках показана на специальных смесях, моделирующих процесс блокировки посторонних примесей массой матриц. В качестве такой примеси был выбран цеолит HZSM-11, который вводят в синтетическую алюмосиликатную матрицу, синтетический оксид алюминия и бентонитовую глину. На фиг. 3 представлены результаты исследования динамики адсорбции н-гексана (при 25 град.C и давлении адсорбата 10,3 Па [P/PS = 5,1 • 10(-4)]) на образцах цеолитом HZSM-11 и тем же цеолитом в составе матриц. Пунктирными кривыми показана адсорбция н-гексана в расчете на единицу массы цеолита.

В качестве соединения, имитирующего жидкие высокотоксичные неорганические отходы, в частности высокоактивные РАО, в нижеследующих примерах был использован азотнокислый лантан, а в качестве твердых РАО - специально приготовленный кальцинат.

Приведенные ниже примеры иллюстрируют способ, но не ограничивают его.

Пример 1. Получение образцов сравнения.

Используют образцы, приготовленные в лабораторных условиях смешением микрокристаллического порошка цеолита HZSM-11 c гелями синтетической аморфной алюмосиликатной матрицы с содержанием оксида алюминия 40 мас.% и оксида алюминия, полученного из солей квалификации "чда" осаждением аммиаком с последующей многократной отмывкой дистиллированной водой, а также водной взвеси бентонитовой глины Огланлинского месторождения с содержанием монтмориллонита 70-76 мас.% и бентонитовым числом 82, ГОСТ 7032-75, производства Махарадзевского завода строительных материалов, Республика Грузия. Водную взвесь бентонитовой глины используют как без обработки, так и обработанную тремя разными способами:

- навеску бентонитовой глины обрабатывают 1 М раствором соляной кислоты (1:10), отмывают от солей и отфильтровывают;

- навеску исходной глины подвергают диализу для очистки от ионообменных катионов;

- образец сравнения без обработки.

После тщательного растирания матрицы и цеолита в фарфоровой ступке добавляют дистиллированную воду до пластичности, формуют гранулы размером 3-6 мм, сушат образцы 4 ч при 120-140 град.C и прокаливают 6 ч при температуре 860 град.C. Охлаждают гранулы до комнатной температуры. Получают образцы N 1 - 20% цеолита HZSM-11 в Al2O3; N 2 - 20% цеолита HZSM-11 в высокоглиноземистой синтетической алюмосиликатной матрице; NN 3, 4, 5 - 10, 20 и 40% HZSM-11 в исходной бентонитовой глине, N 6 - 40 мас.% HZSM-11 в бентонитовой глине, обработанной кислотой, и N 7 - 40% HZSM-11 в бентонитовой глине, очищенной от водорастворимых ионов путем электродиализа через полупроницаемую мембрану в дистиллированную воду до предельно низкой остаточной электропроводности периодически сливаемой и обновляемой дистиллированной воды.

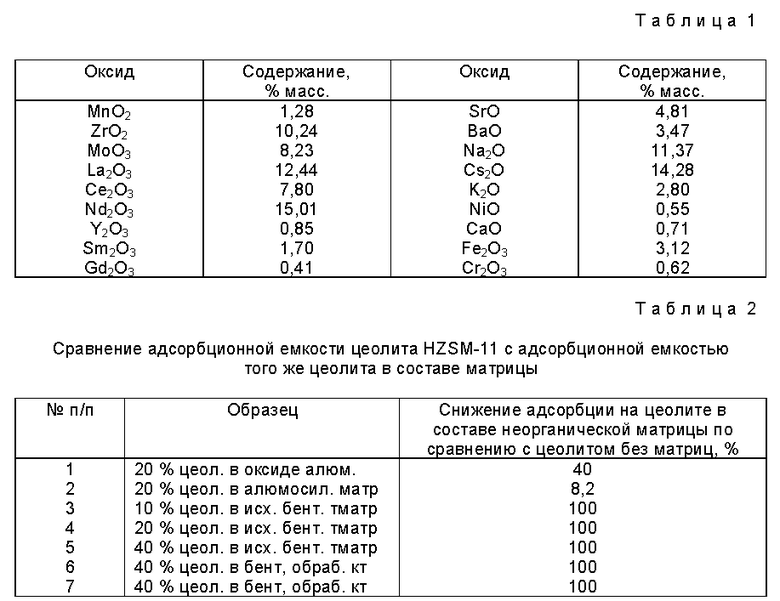

Пример 2. Состав модельного кальцината, имитирующего высокоактивные радиоактивные отходы (см. табл. 1).

Пример 3. Получение образцов прямым равновесным замесом в соответствии с данным изобретением.

Образец 1. 50,0 г La(NO3)3 • 6 H2O, чда, растворяют при нагревании до 80 град. C в 50 мл дистиллированной воды и добавляют 62,5 г воздушно-сухой бентонитовой глины Огланлинского месторождения Примера 1, ГОСТ 7032-75 (22,4 мас. % в расчете на La2O3). После смешения и подсушивания смеси в сушильном шкафу при температуре 100-120 град. C до состояния пластичности формуют гранулы размером 3-6 мм. Гранулы сушат при температуре 120-140 град.C в течение 4 часов и прокаливают при температуре 860 град.C в течение 6 час. После охлаждения до комнатной температуры испытывают прочность образца на раздавливание и на его выщелачиваемость в дистиллированной воде. Содержание моделирующего компонента 22,4 мас.% в расчете на La2O3.

Образцы 2-4. Варьируя содержание глины и соли, аналогичным образом получают образцы с содержанием модельного компонента 5,6; 12,4 и 31,6 мас.% в расчете на La2O3.

Образец 5. Смешивают 50,0 г порошка модельного кальцината Примера 2 с 150,0 г порошка воздушно-сухой глины (25 мас.%), добавляют дистиллированную воду до пластичности, формуют гранулы размером 3-6 мм. Образец сушат 4 ч при 120-140 град.C и прокаливают 860 град.C 5 час.

Пример 4. Получение образцов в смесовой матрице прямым замесом.

Образец 1. Смешивают 36 г образца 1 Примера 3 со смесью растертых в фарфоровой ступке 12,5 г отходов производства шарикового катализатора крекинга нефтяного сырья АШНЦ-3П, ТУ 38 101527-75, и 35,0 г бентонитовой глины, ГОСТ 7032-75. Добавляют дистиллированную воду до пластичности, формуют шарики, которые в дальнейшем сушат и прокаливают аналогично Примеру 3. Получают образец с содержанием моделирующего РАО вещества (La2O3) 14,6 мас.%.

Образец 2. Смешивают 25,0 г модельного кальцината Примера 2, 25,0 г АШНЦ-3, 50,0 г порошка бентонитовой глины Примера 2 и воду до пластичности. Формуют гранулы 3-6 мм, которые сушат и прокаливают аналогично Примеру 3 (25 мас.%).

Пример 5. Получение образцов с наружной катионпоглощающей оболочкой.

Образец 1. 36,0 г шариков Образца 1 Примера 3 обкатали в смеси 12,5 г порошка АШНЦ-3, 25,0 г бентонитовой глины Примера 3 и воды. Смесь плохо пристает к шарикам, сформовать шарики большего размера не удается; получается неопределенная смесь шариков и мелкодисперсной глины. Сушат и обжигают полученную смесь аналогично Примеру 3.

Образец 2. 36,0 г шариков Образца 4 Примера 3 растирают в порошок, добавляют 4,0 г бентонитовой глины Примера 3 и воду до пластичности, формуют шарики размером 3-6 мм, сушат и прокаливают аналогично Примеру 3 (23,7 мас.% La2O3).

Пример 6. Получение образцов с модельным кальцинатом.

Образцы 1-3. Приготовляют шариковые образцы с содержанием модельеного кальцината Примера 2 - 5, 15 и 25 мас.% без АШНЦ-3 аналогично Образцу 2 примера 4.

Пример 7. Методика количественного адсорбционного определения степени блокировки ("замазывания") микрокристаллов цеолита массой неорганической матрицы.

Используют высоковакуумную адсорбционную установку Мак-Бена-Бакра с пружинными кварцевым весами. Чувствительность пружины - 1 мм/мг. Адсорбат - н-гексан ("для хроматографии"). Моделирующие процесс блокировки примесей массой матриц образцы - цеолит типа HZSM-11 с синтетическими алюмосиликатными высокоглиноземистыми матрицами, синтетическим оксидом алюминия и бентонитовой матрицей в соответствии с настоящим изобретением. Навеска образца 50-120 мг в зависимости от величины адсорбции. Фракцию образца 0,5-1,0 мм размещают в чашечке в один слой. Температура адсорбции 25 град.C. При очень малых значениях температуры ампулы с н-гексаном (-76 град.C), давлении пара 10,3 Па [P/PS = 5,1 • 10(-4)] вклад адсорбции матрицами очень мал; величину этого вклада учитывают в отдельных экспериментах по кинетике адсорбции изооктана, не адсорбируемого цеолитом. После открывания крана ампулы с адсорбатом определяют прирост массы чашечки с образцом во времени опыта. С учетом адсорбции матрицами рассчитывают удельную адсорбцию н-гексана цеолитом в составе неорганической матрицы и сравнивают ее с адсорбцией цеолитом без матриц в каждый момент времени опыта.

Пример 8. Методика определения степени выщелачивания примесей, имитирующих высокоактивные РАО, из дистиллированной воды.

Используют метод МСС-1, описанный в публикациях:

- Materials Characterization Center, "Muclear Wacte Materials Handbook", DOE/TIC-11400, Pacific Norhtwest Laboratory, Richland, WA, 1981;

- Final Report of the Defence High-Lewel Waste Leaching Mechanisms Program, ch. 1, complied by J. Mendel, PNL-5157, Pacific Northwest Laboratory, Richland WA, 1984.

Образец полируют ультразвуковой очисткой в спирте, взвешивают (50 мг) и помещают в тефлоновый бюкс с 55 мл деионизованной воды на 90 суток. Готовят 18 образцов по 3 и 6 групп. Через 3, 7, 14, 28, 56 и 90 суток анализируют pH среды и на спектрофотометре с индуцированной плазмой содержание в воде моделирующих высокоактивные РАО - катионы всех элементов Примера 2.

Пример 9. Результаты определения степени блокировки посторонних примесей в матрицах (адсорбционным методом) показаны на фиг. 3, при этом приняты следующие обозначения:

1 - HZSM-11 без матриц, эксперим. данные;

2 - 20% HZSM-11 в высокоглиноземистой алюмосиликатной матрице, расчет на единицу массы цеолита;

3 - 20% HZSM-11 в оксиде алюминия, расчет на единицу массы цеолита;

4 - 20% HZSM-11 в высокоглиноземистой алюмосиликатной матрице, эксперим. данные;

5 - 20% HZSM-11 в оксиде алюминия, экперим. данные;

6 - 10% HZSM-11 в исходной бентонитовой глине;

7 - 20% HZSM-11 в исходной бентонитовой глине;

8 - 40% HZSM-11 в исходной бентонитовой глине;

9 - 10% HZSM-11 в бентонитовой глине, обработанной кислотой;

10 - 40% HZSM-11 в бентонитовой глине, обработанной диализом.

Скорость адсорбции на всех образцах Примера 1 совпадает со скоростью поглощения н-гексана на цеолите без матриц, но предельная величина адсорбции оказывается различной. Из фиг. 3 видно, что в составах, содержащих 10, 20 и 40 мас. % цеолита и бентонитовую матрицу настоящего изобретения, указанная разница была максимальной, так что адсорбция цеолитом в этом составе была нулевой. Поскольку скорость адсорбции на цеолите в составе матрицы и цеолите без матриц, не осложненная диффузионными ограничениями, была неизменной, разница величин адсорбции определяет процент блокировки цеолита массой матрицы. Матрица оксида алюминия и высокоглиноземистая алюмосиликатная матрица блокируют цеолит лишь частично. В таблице 2 приведены результаты количественного расчета (из адсорбционных данных) процента блокировки постороннего компонента - цеолита массой изученных матриц, в том числе матрицей по данному изобретению.

Из данных таблицы 2 следует, что эффективность блокировки посторонних примесей массой матрицы в соответствии с данным изобретением позволяет эффективно захоранивать РАО, в том числе высокоактивные, вне зависимости от катионного состава матрицы природного происхождения и наличия в ней кислоторастворимых фаз. Кроме того, эти данные показывают, что разрушение гранулы (3-6 мм) до фракции мелкого зернения (0,5 - 1,0 мм) не приводит к ухудшению блокирования примеси в результате возможного выхода части кристаллов цеолита на наружную поверхность зерна.

Пример 10. Результаты определения степени выщелачиваемости в дистиллированную воду.

11 испытанных образцов (NN 1-3, 5 Примера 3, NN 1-2 Примеров 4, 5, NN 1-3 Примера 6) показывают очень низкую степень выщелачиваемости в дистиллированную воду, не превышающую 10(-6) г/кв. м • день, что может гарантировать безопасное захоронение высокотоксичных неорганических отходов, в том числе РАО, в шахты и могильники, не отличающиеся отсутствием почвенных или дренажных вод, а также в могильники, расположенные на дне морей. Образец 4 примера 3 (31,6 мас.% La2O3) показывает большую выщелачиваемость в дистиллированную воду, равную 3,5 • 10(-3) г/кв. м • день, что говорит о том, что в случае обработки высокотоксичных РАО из раствора азотнокислых солей содержанием выше 23-25 мас.% в расчете на оксиды выщелачиваемость резко растет и достигает значений, характерных для керамики SYNROCK (Solomah A.G., Sridhar T.S., Jones S.C., Immobilization of Uranium-Rich High-Level Radioactive Liquid Waste in Synrock-FA/Nuclear waste management: Proc. of the 111 Intern. sympos. on ceramics in nuclear waste management held at the 88 ann. meet. Amter. ceramic. soc. Apr. 28-30, 1986, Chicago, pp. 259-256). В случае двухступенчатой обработки отходов в соответствии с данным изобретением порог роста выщелачиваемости на рубеже содержания РАО ≈ 30 мас.% не наблюдается, и ограничение максимального содержания РАО в продукте в значительной степени определяется фактором допустимого радиационного разогрева и требованиями к механической прочности получаемых блоков.

Таким образом, предлагаемый способ позволяет при низких температурах обжига в типовом процессе производства керамических изделий надежно закапсулировать до 30 мас.% и более радиоактивных отходов. При этом стоимость, прочность и выщелачиваемость продукта (ниже 10(-6) г/кв. м • сутки) отвечают требованиям, достаточным для осуществления захоронения больших объемов РАО более простым способом - в обводненные шахты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИММОБИЛИЗАЦИИ ИЗОТОПОВ ТРАНСУРАНОВЫХ ЭЛЕМЕНТОВ РАДИОАКТИВНЫХ ОТХОДОВ (ВАРИАНТЫ) | 2007 |

|

RU2361299C1 |

| Микросферический катализатор крекинга и способ его приготовления | 2020 |

|

RU2723632C1 |

| КАТАЛИЗАТОР СОВМЕСТНОГО КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2019 |

|

RU2709522C1 |

| СПОСОБ СОВМЕСТНОГО КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2019 |

|

RU2710856C1 |

| СПОСОБ ОБРАБОТКИ СЕРНОКИСЛЫХ АММОНИЙНЫХ РАДИОАКТИВНЫХ РАСТВОРОВ И СПОСОБ ИММОБИЛИЗАЦИИ ОСАДКА, СОДЕРЖАЩЕГО РАДИОНУКЛИДЫ, В СТЕКЛОКЕРАМИКЕ | 2003 |

|

RU2271587C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ И КЕРАМИЧЕСКОГО УТЕПЛИТЕЛЯ | 2018 |

|

RU2726699C2 |

| Катализатор термокаталитической переработки тяжелого и остаточного углеводородного сырья | 2016 |

|

RU2632467C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2001 |

|

RU2176417C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2531417C1 |

| КАТАЛИЗАТОР КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2019 |

|

RU2709521C1 |

Изобретение относится к переработке высокотоксичных неорганических отходов, таких как хром-, ртуть-, мышьяксодержащих, отходов гальванического производства, преимущественно радиоактивных отходов (РАО), в частности РАО переработки ядерного топлива высокой и средней активности. Сущность изобретения состоит в том, что высокотоксичные неорганические отходы, преимущественно РАО, фиксируют в керамике путем смешения отходов с неорганической матрицей с последующими формовкой, сушкой, обжигом и охлаждением керамических блоков, причем в качестве неорганической матрицы используют бентонитовую глину с содержанием монтмориллонита 50-70 мас. % и бентонитовым числом не менее 75, а обжиг ведут при 750-900 oC в течение 4-10 ч. При этом массовое отношение радиоактивных отходов к бентонитовой глине составляет 1/9-4/10 в расчете на сумму оксидов РАО. Изобретение позволяет повысить содержание РАО в единице отвержденного объема, исключить испаряемость легколетучих РАО, упростить технологию утилизации. 7 з.п.ф-лы, 2 табл., 3 ил.

| US 4632778 A, 30.12.86 | |||

| СПОСОБ ВКЛЮЧЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ, СОДЕРЖАЩИХ НИТРАТ НАТРИЯ, В КЕРАМИЧЕСКУЮ МАТРИЦУ | 1995 |

|

RU2086019C1 |

| US 4775494 A, 10.04.88 | |||

| СПОСОБ ОТВЕРЖДЕНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 1994 |

|

RU2087043C1 |

| Способ отверждения жидких радиоактивных отходов | 1990 |

|

SU1715104A1 |

| DE 20819085 B2, 13.06.80 | |||

| DE 3642975 C1, 11.02.88. | |||

Авторы

Даты

1999-03-20—Публикация

1998-06-09—Подача