Изобретение относится к области нефтеперерабатывающей промышленности, а именно к катализаторам для получения легких олефинов.

Легкие олефины - этилен, пропилен, бутилены - в настоящее время находят применение в качестве сырья, как для нефтехимии, так и при производстве высокооктановых компонентов моторных топлив. Одним из способов получения олефинов является каталитический крекинг углеводородных фракций на цеолитсодержащих катализаторах. Классический вариант каталитического крекинга подразумевает использование в качестве сырья тяжелых нефтяных фракций: вакуумных дистиллятов, мазута, различных нефтяных остатков. Нефтехимический вариант процесса допускает возможность использования в качестве сырья легких углеводородных фракций - керосино-газойлевых и бензиновых. В ряде случаев возникает необходимость совместной переработки легких и тяжелых нефтяных фракций в процессе каталитического крекинга, где в качестве легких могут выступать низкосортные бензиновые фракции, не находящие рационального применения в структуре современных нефтеперерабатывающих предприятий. Для обеспечения эффективного совместного крекинга требуется разработка специализированных катализаторов.

Известен катализатор крекинга широкой углеводородной фракции С4-С12, состоящий из модифицированного фосфором цеолита ZSM-5 с отношением Si/Al, равным 20-60, а также оксида кремния, бентонитовой и каолиновой глины (патент US 5171921). Содержание фосфора в цеолите варьируется от 0,1 до 10% масс. Недостатками данного катализатора является необходимость паровой активации при температуре 500-700°С и давлении 1-5 атм. в течение 1-48 ч, низкий модуль исходного цеолита ZSM-5, а также использование неактивной матрицы, уменьшающей общую активность катализатора.

Известен катализатор крекинга углеводородов, содержащий 20-50 мас. % цеолита ZSM-5, 10-45 мас. % глины, 10-45 мас. % неорганического оксида, 1-10 мас. % одного или нескольких металлов и 5-15 мас. % фосфора для увеличения выхода сжиженных газов, в котором модификацию фосфором проводят для цеолита ZSM-5 (патент RU 2397811). Недостатком является низкая активность катализатора.

Известен катализатор крекинга углеводородов, который применяют при получении легких олефинов при крекинге фракции с пределами температур кипения 30-200°С, на основе цеолита типа ZSM-5, природной глины, неорганического оксида с внесением оксида марганца и фосфора в катализатор (патент RU 2494809). Внесение предшественника фосфора осуществляют на композицию катализатора или его составляющие. Недостатком также является низкая активность катализатора.

Известен катализатор крекинга нефтяных фракций с использованием кислотного цеолита с малыми и средними порами (патент US 6080303, аналог заявка RU 2000125817). Способ его получения включает стадии обработки кислотного цеолита с малыми или средними порами 0,5-10 мас. % соединения фосфора с получением обработанного фосфором цеолита и совмещения этого обработанного фосфором цеолита с 1-50 мас. % AlPO4 в пересчете на массу цеолита. При этом крекингу на указанном катализаторе подвергаются бензиновые и бензино-лигроиновые фракции. Недостатком данного катализатора является низкий выход легких олефинов.

Наиболее близким к предлагаемому катализатору совместного крекинга нефтяных фракций является катализатор крекинга вакуумного газойля с регулируемым выходом олефинов С3 и С4 (патент RU 2554884, прототип). Катализатор включает ультрастабильный цеолит Y в катион-декатионированной форме, цеолит HZSM-5 и матрицу, в качестве компонентов которой используют аморфный алюмосиликат, гидроксид алюминия и бентонитовую глину при следующем содержании компонентов, мас. %: цеолит Y 10-30; цеолит ZSM-5 10-30; бентонитовая глина 15-40; гидроксид алюминия 15-20; аморфный алюмосиликат 20-40. Недостатком данного катализатора является его ограниченное использование - только для крекинга гидроочищенного вакуумного газойля.

Целью настоящего изобретения является получение высокоактивного катализатора совместного крекинга нефтяных фракций, обеспечивающего высокий выход легких олефинов.

Предлагаемый катализатор совместного крекинга нефтяных фракций включает цеолит ZSM-5, ультрастабильный цеолит HPЗЭY и матрицу, состоящую из аморфного алюмосиликата, оксида алюминия и бентонитовой глины, и отличается тем, что цеолит ZSM-5 имеет отношение Si/Al от 30 до 80, содержит от 2,0 до 4,0 мас. % фосфора, при следующем соотношении компонентов в катализаторе, мас. %: модифицированный фосфором цеолит ZSM-5 8-20; ультрастабильный цеолит HPЗЭY 15-25; оксид алюминия 15-30; бентонитовая глина 15-30 и аморфный алюмосиликат 16-30.

В качестве нефтяных фракций используют смеси негидроочищенного вакуумного газойля со следующими бензиновыми фракциями: прямогонная бензиновая фракция 62-85°С, фракция н.к. -70°С, бензин - рафинат, смеси указанных фракций.

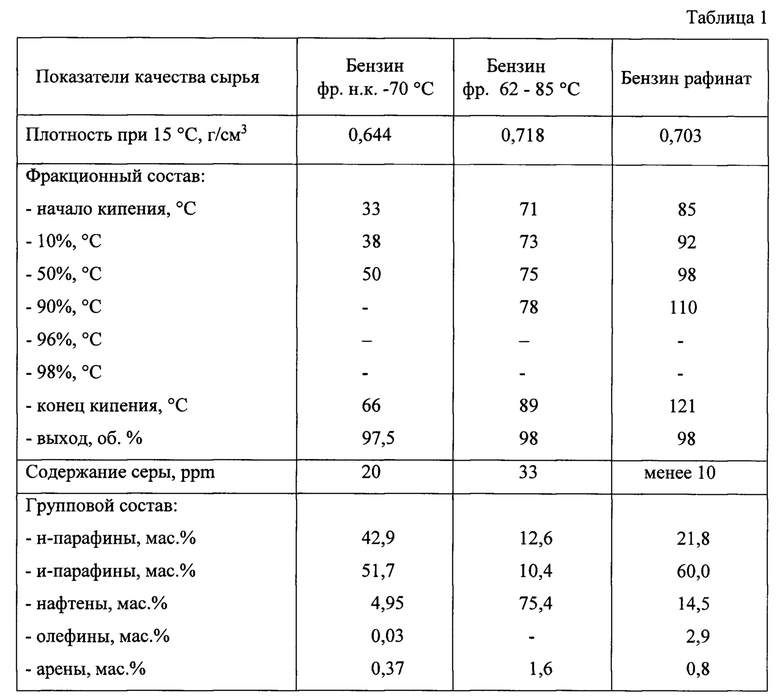

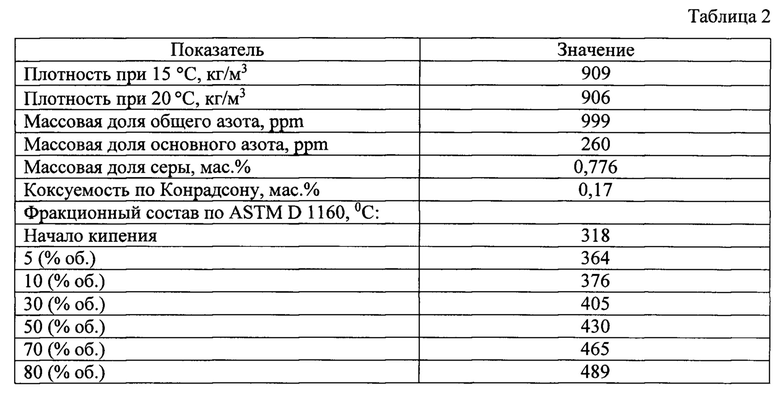

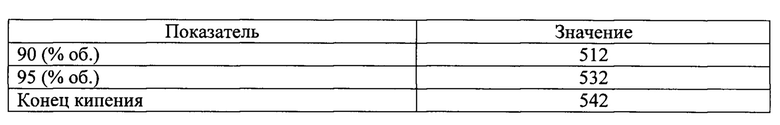

Показатели качества используемых бензиновых фракций приведены в таблице 1. Свойства негидроочищенного вакуумного газойля приведены в таблице 2.

Приготовление катализаторной композиции выполняют путем последовательного смешения суспензий составляющих ее компонентов. Последовательность смешения компонентов при приготовлении следующая:

1) приготовление алюминийсодержащего компонента в результате смешения суспензий бентонитовой глины и переосажденного гидроксида алюминия в необходимом соотношении;

2) ввод в суспензию алюминийсодержащего компонента суспензии цеолита ZSM-5, содержащего фосфор, и ультрастабильного цеолита HPЗЭY;

3) добавление к полученной суспензии рассчитанного количества суспензии аморфного алюмосиликата.

Основным требованием к осуществлению всех стадий приготовления катализаторной композиции является гомогенное смешение суспензий компонентов. Полученную композицию катализаторов формуют. Далее катализатор сушат сначала на воздухе при комнатной температуре, затем при 100°С, прокаливают при 600°С.Для оценки стабильной активности катализаторов образцы обрабатывают в среде 100% водяного пара при 788°С в течение 5 ч в соответствии с ASTM D 4463.

Каталитические испытания выполнены на лабораторной проточной установке с неподвижным слоем катализатора. Испытания катализаторов выполнены для стабилизированных в среде водяного пара (100% H2O, 788°С, 5 ч) образцов.

Анализ газообразных продуктов осуществляли на хроматографе «ГХ-1000» с капиллярной колонкой (SiO2, 30 м * 0.32 мм) и пламенно-ионизационным детектором для определения состава углеводородных газов. Содержание кокса на катализаторе определяли по убыли массы при прокаливании образца катализатора до 650°С.

Конверсию сырья рассчитывали по формуле:

Х=1-Еж, (1)

где X - конверсия сырья, Еж - сумма выходов легкого и тяжелого газойлей.

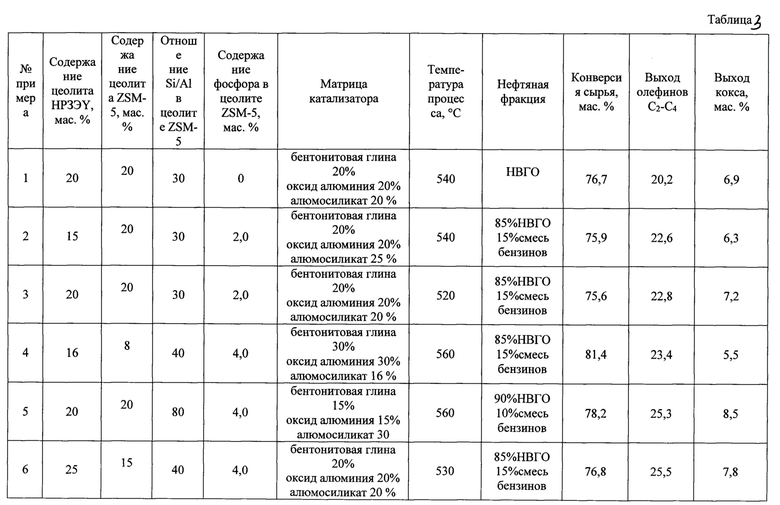

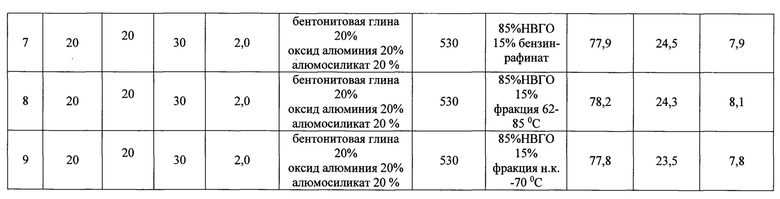

Состав катализаторов и результаты испытаний приведены в таблице 3.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. (сравнительный по прототипу).

Катализатор готовят путем смешения цеолита ZSM-5, цеолита HPЗЭY, бентонитовой глины, оксида алюминия из его гидроксида и аморфного алюмосиликата с последующей формовкой, сушкой и прокалкой в соответствии с примером 2 по прототипу. Катализатор содержит, мас. %: цеолит HPЗЭY 20, цеолит HZSM-5 20, оксид алюминия 20, бентонитовая глина 20 и аморфный алюмосиликат 20. Отношение Si/Al в цеолите ZSM-5 равно 30.

Крекингу подвергают негидроочищенный вакуумный газойль (НВГО). Температура реактора равна 540°С.

Пример 2.

Получение цеолита P-ZSM-5 с отношением Si/Al, равным 30, осуществляют путем пропитки цеолита HZSM-5 раствором (NH4)2HPO4. Пропитанный цеолит отделяют от маточного раствора, сушат сутки на воздухе при комнатной температуре, затем при 100°С в течение 10 ч, прокаливают при 600°С в течение 5 ч. Катализатор готовят путем смешения цеолита P-ZSM-5 с суспензиями цеолита HPЗЭY, бентонитовой глины, переосажденного гидроксида алюминия и аморфного алюмосиликата, с последующей формовкой, сушкой катализатора при 100°С в течение 12 ч и прокалкой в атмосфере воздуха при температуре 600°С в течение 5 ч.

Катализатор содержит 15% цеолита HPЗЭY, цеолита PZSM-5 с содержанием фосфора 2% - 20%, оксида алюминия 20%, бентонитовой глины 20% и аморфного алюмосиликата 25%. Крекингу подвергают смесь негидроочищенного вакуумного газойля (85%) со смесью бензиновых фракций - прямогонная бензиновая фракция 62-85°С, бензиновая фракция н.к. -70°С, бензин - рафинат - с массовым соотношением 1:1:2, соответственно, (15%). Температура реактора равна 540°С.

Пример 3.

Аналогичен примеру 2, отличается тем, что катализатор содержит 20% цеолита HPЗЭY, цеолита PZSM-5 с содержанием фосфора 2% - 20%, оксида алюминия 20%, бентонитовой глины 20% и аморфного алюмосиликата 20%. Крекингу подвергают смесь негидроочищенного вакуумного газойля (85%) со смесью бензиновых фракций (15%). Температура реактора равна 520°С.

Пример 4. Катализатор содержит 16 мас. % цеолита HPЗЭY, 8% цеолита P/ZSM-5 с отношением Si/Al, равным 40, и содержанием фосфора 4 мас. %, бентонитовой глины 30%, оксида алюминия 30% и аморфного алюмосиликата 16%. Крекингу подвергают смесь негидроочищенного вакуумного газойля (85%) со смесью бензиновых фракций (15%). Температура реактора равна 560°С.

Пример 5. Аналогичен примеру 3, отличается тем, что используют цеолит P/ZSM-5 с отношением Si/Al, равным 80, и содержание фосфора в цеолите 4%. Катализатор содержит бентонитовой глины 15 мас. %, оксида алюминия 15 мас. % и аморфного алюмосиликата 30 мас. %. Крекингу подвергают смесь негидроочищенного вакуумного газойля (90%) со смесью бензиновых фракций (10%). Температура реактора 560°С.

Пример 6. Катализатор содержит 25 мас. % цеолита НРЗЭУ, 15 мас. % цеолита P/ZSM-5 с отношением Si/Al, равным 40, и содержанием фосфора 4 мас. %, бентонитовой глины 20 мас. %, оксида алюминия 20 мас. % и аморфного алюмосиликата 20 мас. %. Крекингу подвергают смесь негидроочищенного вакуумного газойля (85%) со смесью бензиновых фракций (15%). Температура реактора 530°С.

Пример 7. Аналогичен примеру 3, но крекингу подвергают смесь негидроочищенного вакуумного газойля (85%) и бензина-рафината (15%). Температура реактора 530°С.

Пример 8. Аналогичен примеру 3, но крекингу подвергают смесь негидроочищенного вакуумного газойля (85%) и бензиновой фракции 62-85°С (15%). Температура реактора 530°С.

Пример 9. Аналогичен примеру 3, но крекингу подвергают смесь негидроочищенного вакуумного газойля (85%) и бензиновой фракции н.к. -70°С (15%). Температура реактора 530°С.

Таким образом, как следует из примеров и таблицы 3, использование предлагаемого нового эффективного катализатора совместного крекинга нефтяных фракций обеспечивает высокие выходы легких олефиновых углеводородов (этилен, пропилен и бутилены).

Кроме того, техническим результатом изобретения является расширение сырьевой базы за счет привлечения низкосортных бензиновых фракций для получения легких олефинов и качественных товарных бензинов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОГО КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2019 |

|

RU2710856C1 |

| КАТАЛИЗАТОР ДЛЯ ПОВЫШЕНИЯ ВЫХОДА ЛЕГКИХ ОЛЕФИНОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2024 |

|

RU2832536C1 |

| КАТАЛИЗАТОР КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2019 |

|

RU2709521C1 |

| СПОСОБ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2019 |

|

RU2710855C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ С РЕГУЛИРУЕМЫМ ВЫХОДОМ ОЛЕФИНОВ С3 И С4 | 2014 |

|

RU2554884C1 |

| КАТАЛИТИЧЕСКАЯ ДОБАВКА ДЛЯ ПОВЫШЕНИЯ ВЫХОДА ЛЁГКИХ ОЛЕФИНОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2024 |

|

RU2834301C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВ ТЕРМИЧЕСКИХ ПРОЦЕССОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2469070C1 |

| Микросферический катализатор для повышения октанового числа бензина каталитического крекинга и способ его приготовления | 2024 |

|

RU2827818C1 |

| Металлоустойчивый катализатор крекинга и способ его приготовления | 2021 |

|

RU2760552C1 |

| МИКРОСФЕРИЧЕСКИЙ БИЦЕОЛИТНЫЙ КАТАЛИЗАТОР ДЛЯ ПОВЫШЕНИЯ ОКТАНОВОГО ЧИСЛА БЕНЗИНА КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2473384C1 |

Предложен катализатор совместного крекинга нефтяных фракций, включающий цеолит ZSM-5, ультрастабильный цеолит НРЗЭY и матрицу, состоящую из аморфного алюмосиликата, оксида алюминия и бентонитовой глины, где цеолит ZSM-5 имеет отношение Si/Al от 30 до 80, содержит от 2,0 до 4,0 мас. % фосфора, при следующем соотношении компонентов в катализаторе, мас. %: модифицированный фосфором цеолит ZSM-5 8-20; ультрастабильный цеолит HPЗЭY 15-25; оксид алюминия 15-30; бентонитовая глина 15-30 и аморфный алюмосиликат 16-30. Технический результат - получение высокоактивного катализатора совместного крекинга нефтяных фракций, обеспечивающего высокие выходы легких олефиновых углеводородов. 1 з.п. ф-лы, 3 табл., 9 пр.

1. Катализатор совместного крекинга нефтяных фракций, включающий цеолит ZSM-5, ультрастабильный цеолит НРЗЭY и матрицу, состоящую из аморфного алюмосиликата, оксида алюминия и бентонитовой глины, отличающийся тем, что цеолит ZSM-5 имеет отношение Si/Al от 30 до 80, содержит от 2,0 до 4,0 мас. % фосфора, при следующем соотношении компонентов в катализаторе, мас. %: модифицированный фосфором цеолит ZSM-5 8-20; ультрастабильный цеолит HPЗЭY 15-25; оксид алюминия 15-30; бентонитовая глина 15-30 и аморфный алюмосиликат 16-30.

2. Катализатор совместного крекинга нефтяных фракций по п. 1, отличающийся тем, что в качестве нефтяных фракций используют смеси негидроочищенного вакуумного газойля со следующими бензиновыми фракциями: прямогонная бензиновая фракция 62-85°С, фракция н.к. -70°С, бензин-рафинат, смеси указанных фракций.

| КАТАЛИЗАТОР КАТАЛИТИЧЕСКОГО КРЕКИНГА И СПОСОБ ПОВЫШЕНИЯ СЕЛЕКТИВНОСТИ КАТАЛИЗАТОРА(ВАРИАНТЫ) | 2010 |

|

RU2548362C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВ ТЕРМИЧЕСКИХ ПРОЦЕССОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2469070C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2008 |

|

RU2362796C1 |

| US 4472518 A1, 18.09.1984 | |||

| Устройство для отображения информации на экране электронно-лучевой трубки | 1982 |

|

SU1037327A1 |

| KR 20020024305 A, 29.03.2002. | |||

Авторы

Даты

2019-12-18—Публикация

2019-09-16—Подача