Целью изобретения является устройство для непрерывной резки мешков плазмы, в частности человеческой плазмы, посредством струи воды под очень высоким давлением.

Разрезание мешков замороженной плазмы связано с определенным количеством необходимых предосторожностей, в частности стерильности и недопущения загрязнения обрабатываемых продуктов. До настоящего времени обычно использовали классическую ленточную пилу, чтобы произвести эту операцию, а загрузка стола для резки наиболее часто производилась вручную, также как, впрочем, удаление разрезанных кусков мешка. Этот способ не позволяет получить строго симметричный разрез без использования особых систем дополнительного управления. Кроме того, скорость резки является незначительной. Качество резания не является высоким. Ленточная пила не может произвести резку толщины менее чем 2 или 3 мм, что вызывает значительную потерю продукта. Пластиковый материал, образующий оболочку, вырывается зубьями пилы и образует стружки, которые прилипают к продукту и загрязняют его. Кроме того, эти стружки могут прилипнуть к самой пиле и в связи с этим могут переноситься на следующий мешок (пакет), увеличивая степень загрязнения плазмы. Кроме того, на мешках есть приклеенные на них этикетки, кусочки которых также рассыпаются. Быстрое развертывание ленточной пилы обязательно вызывает рассеивание мелких частиц плазмы в окружающей атмосфере.

В основу изобретения положена задача создания устройства, конструкция которого позволила бы улучшить качество разрезания, используя в качестве органа разрезания струи воды, направленными под очень большим давлением, а также при помощи автоматизации увеличить темп резки.

Указанная задача достигается тем, что устройство для непрерывной резки мешков (пакетов) с плазмой, в частности, человеческой плазмой для ее разделения, содержащее питатель для зоны, где мешок с замороженной плазмой разрезается на две части, которые затем снова собираются в зоне сбора для ручного или автоматического извлечения мешка, устройство, согласно которому орган резки состоит из по крайней мере одной струи воды, разбрызгиваемой под очень высоким давлением, из неподвижной форсунки (сопла) для резки согласно изобретению, каждая форсунка для резки воздействует на среднюю продольную часть мешков с замороженной плазмой, поступающих один за другим непрерывно на транспортирующий механизм, cостоящий из двух бесконечных лент, которые двигаются с одной и той же скоростью рядом друг с другом и между которыми существует небольшое расстояние над форсункой для резки.

Ленты делают поворот на одном и том же горизонтальном барабане, смонтированном на каждом конце опоры (рамы) устройства и направляются наклонными роликами так, чтобы образовать по отношению друг к другу профиль в форме очень открытого V, острие которого центрировано на центральной зоне, причем указанные ленты профилированы таким образом на всей длине зоны резки.

Согласно предложенной конструкции устройства продольный кожух (колпак) накрывает бесконечные ленты на части их длины с обеих сторон, форсунки для резки и одна и та же распределительная рампа, расположенная поперечно над несколькими кожухами, питает водой под очень высоким давлением несколько неподвижных форсунок для разрезания.

Отличительные черты и преимущества изобретения станут понятными из последующего описания примера его реализации, в котором дается ссылка на приложенные чертежи, на которых:

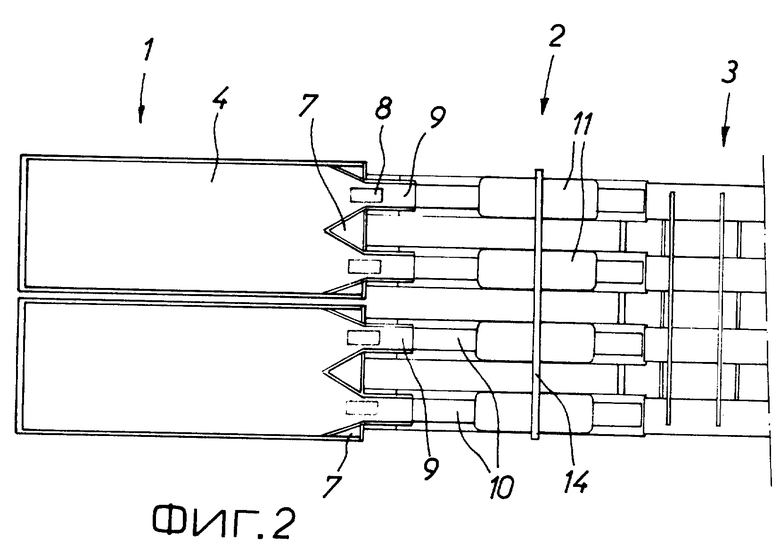

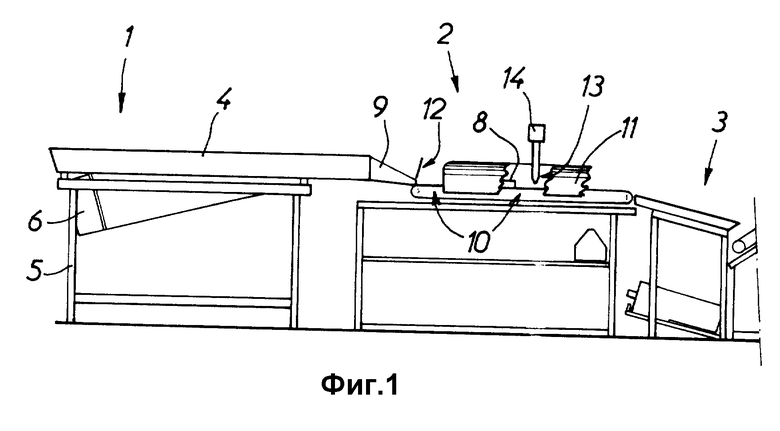

фиг.1 и 2 изображают схематичные виды в разрезе в плане всего устройства для резки;

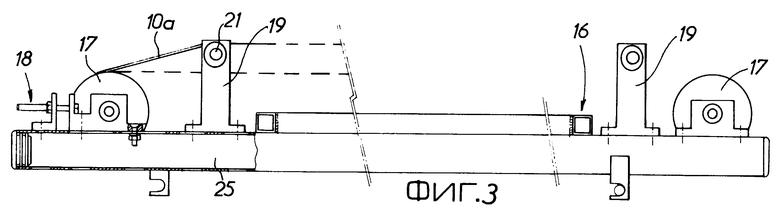

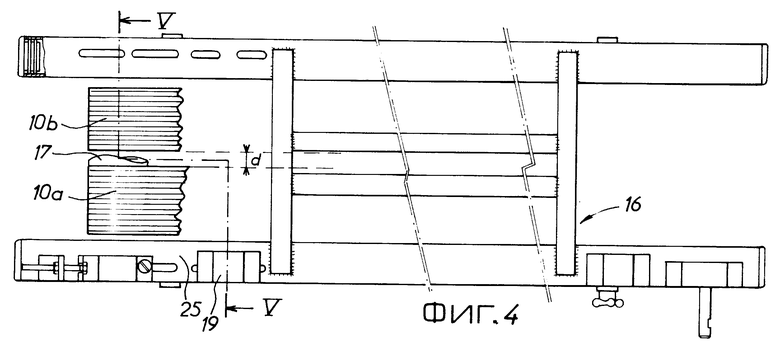

фиг. 3 и 4 - вид в разрезе и плане в наибольшем масштабе рамы-опоры транспортных лент;

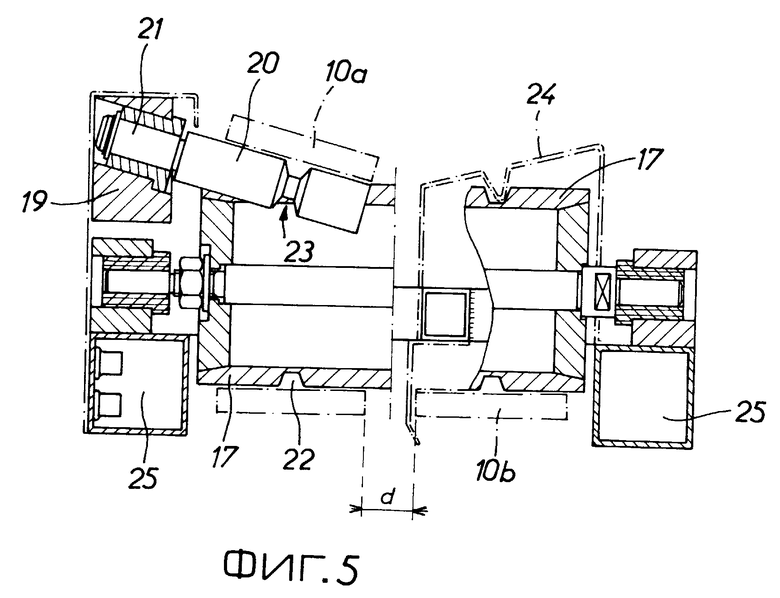

фиг.5 - вид по V-V фиг. 4;

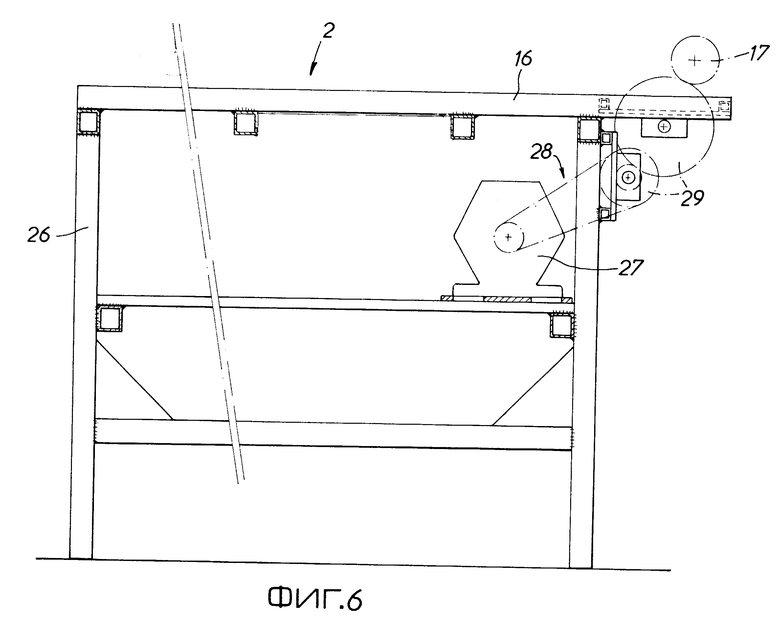

фиг.6 - увеличенный основной вид конца зоны резки.

Устройство, представленное на фиг.1 и 2, включает в основном питатель 1, зону резки 2 мешков плазмы и зону приема 3.

В представленном примере питатель состоит из двух вибрационных столов 4, установленных на опорной раме 5, внутри которой расположены двигатели 6 привода стола. Каждый стол сконструирован, чтобы перемещать мешки, которые он получает, в направлении зоны резки. Своим нижним концом дефлекторы 7 направляют замороженные мешки плазмы 8, чтобы они появлялись один за другим на распределительных желобах 9 продольно их направлению перемещения. На выходе каждого желоба предусмотрен питающий щиток 12, обеспечивающий регулярное продвижение мешков в следующую зону.

Мешки 8, которые выходят из желобов 9, принимаются транспортными лентами 10, которые располагаются на всю длину зоны резки 2 напротив каждого распределительного желоба. Каждая транспортная лента, которая далее будет описана более подробно, попадает в туннель, образованный продольным кожухом 11, накрывающий значительную часть ленты. Под каждым кожухом 11, над средней частью транспортирующей ленты 10 и направленная вниз смонтирована неподвижная форсунка для резки 13, питаемая водой под очень высоким давлением через распределительную рампу 14, располагаемую поперечно над несколькими кожухами, причем сама рампа соединена с компрессором, здесь не представленным.

На выходе из этой зоны резки 2 транспортирующая лента питает зону приема 3 разрезанных мешков плазмы, которые извлекаются в месте сбора или захватываются механизмом для вытаскивания мешков.

На фиг.3 и 4 представлена опорная рама 16 транспортирующей ленты 10 и на фиг. 5 - вид в разрезе конца рампы. Лента 10 образуется в реальности двумя продольными полулентами 10а и 10b, разделенными небольшим пространством, центрированным в середине рамы 16, которые двигаются с одной и той же скоростью рядом друг с другом. Это пространство находится на одной линии с форсункой для резки 13, чтобы выбрасываемая вода могла пройти между двумя полулентами. Эти полуленты поворачиваются на одном и том же горизонтальном барабане 17, установленном на каждом конце рамы, один между ними, обеспечивающий продольное перемещение под действием соответствующего механизма 18 для обеспечения регулирования натяжения лент. Поблизости от барабанов на каждой из боковых продольных балок 25 рамы 16 предусмотрены вертикальные держатели 19. Каждый держатель 19 служит опорой холостому ролику 20, который располагается поперечно раме на длину примерно равной ширине полу-ленты 10. Таким образом, каждый ролик служит направляющим соответствующей ленте. На фиг.5 видно, что опорный подшипник 21 ролика 20 расположен наверху держателя и что указанный ролик наклонен вниз в направлении центрального пространства. Чтобы полулента 10а или 10b не скользила к этому центральному пространству, она снабжена на внутренней поверхности продольным выступом 22, который соединяется с выемкой 23, предусмотренной на ролике. Таким образом можно видеть, что ленты 10а, 10b сдерживаются роликами 20, чтобы образовать друг против друга профиль в виде очень открытого V, острие которого центрировано на пространстве d на всей длине рамы (опоры). В центральной зоне этой рамы, т.е. вдоль всей зоны резки 2 между роликами 20 две ленты в форме V поддерживаются неподвижной плитой скольжения 24, верхняя поверхность которой наклонена таким же образом. Таким образом понятно, что мешки плазмы, которые падают на ленту 10, автоматически сосредотачиваются над пространством d, верхом на полулентах 10а и 10b.

На фиг. 6 наиболее точно показан конец зоны резки 2 и стола 26, который служит опорой раме 16, так же как двигателю 27 привода барабана 17 посредством приводных ремней, обозначенных пунктирной линией 28 и промежуточных зубчатых колес (приводной коробки) 29.

Когда замороженные мешки с плазмой 8 поступают через распределительные желоба 9 на вибрационные столы 4, причем равномерно благодаря щиткам 12, они располагаются продольно одни за другими, четко центрированные на полулентах 10а и 10b, которые их подводят к зоне резки.

Таким образом, когда они подвергаются внутри кожуха 11 действию струи воды под давлением, непрерывно подаваемой форсункой 13, четко обеспечивается продольный разрез на две части каждого мешка, без потерь продукта или вырывания стружек (полосок). Что касается разрезанных полумешков, то они принимаются зоной сбора и извлекаются вручную или автоматически. Защитный кожух 11 помогает избежать любого риска, связанного с несчастным случаем для потребителя, и в то же время ограничивает разбрызгивание воды, которая могла бы попадать в соседние зоны.

Каркасы и рамы, служащие опорой столам и механизмам резки, принимают также электрические кабели, обслуживающие различные двигатели и приводы устройства. Защитные кожухи 11, так же как центральная направляющая распределительной рампы, оборудованы датчиками положения таким образом, что их несвоевременное удаление приводит в действие систему безопасности устройства и прекращает питание водой под давлением. Это питание обеспечивается системой вне машины, причем вода соответствует требованиям использования и поступает из резервуара.

Устройство используется в медицине. Технический результат обеспечивает улучшенное качество резания и ускорение процесса резания. Устройство содержит питатель в виде стола, зону резки, приемную зону для ручного или автоматического удаления мешков и орган резки, образованный по меньшей мере одной струей, распыленной из неподвижного сопла под давлением воды. Каждое неподвижное сопло резки установлено над средней продольной частью мешков, расположенных с возможностью перемещения друг за другом посредством транспортировочного механизма, образованного двумя замкнутыми транспортерными лентами, имеющими возможность движения с одинаковой скоростью рядом друг с другом и формирования между ними пространства, расположенного под соплами резки и обеспечивающего возможность прохождения выбрасываемой из сопл воды между лентами. 6 з.п.ф-лы, 6 ил.

| US 5031496 A, 16.07.91 | |||

| ФЛАКОН ИЗ ЭЛАСТИЧНОГО МАТЕРИАЛА | 0 |

|

SU221582A1 |

| Способ защиты полимерных контейнеров от разрушения при низкотемпературной консервации и устройство для его осуществления | 1987 |

|

SU1557435A1 |

Авторы

Даты

1999-03-27—Публикация

1992-12-04—Подача