Изобретение относится к оборудованию для нанесения рисунка способом шелкографии и может быть использовано для нанесения рисунка на запечатываемые плоские изделия, подаваемые конвейерным способом с периодичностью от 0,1 до 2 изделий в секунду, в частности при изготовлении декорированных отделочных плиток.

Для получения качественного изображения рисунка на запечатываемом изделии необходимым условием работы устройств для нанесения рисунка является плавное, равномерное перемещение всех узлов и деталей, устранение потенциальных источников возникновения вибраций, ударных нагрузок. В известных устройствах качество нанесения рисунка повышается за счет использования множества шарнирных соединений с быстроизнашиваемыми деталями, которые обеспечивают равномерность хода каретки, то есть рабочего ракеля, но при этом в процессе работы под действием ударных нагрузок эти детали вырабатываются, появляются зазоры, возникает вибрация каретки, то есть снижается точность нанесения рисунка и срок службы устройства.

Известна трафаретная печатная машина, содержащая стол для изделия, формную раму с сетчатым трафаретом, установленную с возможностью качания, каретку с рабочим и вспомогательным ракелями, установленную на формной раме и несущую ограничитель поворота рабочего ракеля и привод перемещения формовой рамы, каретки и поворота рабочего ракеля, включающий копир и копирный ролик, привод перемещения формной рамы содержит дополнительный копир с шарнирными подпружиненными горками по краям, расположенный над первым копиром, при этом копирный ролик смонтирован на каретке (см. а.с. СССР N 1014763, B 41 F 15/00, 1981).

Применение коромыслово-шатунного механизма с приводом коромысла от кулачкового механизма или гидравлического силового цилиндра в качестве средства для перемещения каретки с ракелями и копирным роликом и формной рамой с ограничителем хода каретки и копира позволяет повысить качество печати за счет обеспечения высокой степени равномерности хода рабочего ракеля.

Однако наличие большого количества деталей, которые в процессе работы под действием ударных нагрузок вырабатываются, быстро изнашиваются, снижает надежность работы машины и качество печати.

Наиболее близким по существу к заявляемому техническому решению является станок для нанесения рисунка через трафарет, содержащий смонтированную на основании каретку, установленную над трафаретом в параллельных ему направляющих, несущую механизм поочередного подвода ракелей, состоящий из коромысла, на одном конце которого закреплены разравнивающий и подпружиненный декорирующий ракели, коромысла установлено на каретке с возможностью поворота и взаимосвязано с серьгой, рычагом и упорами, и привод каретки, включающий кривошип, шатун и кулису, установленную на основании с возможностью качения, входящую в зацепление с кривошипом и шатуном (см. а.с. СССР N 1792375, М. кл5. B 41 F 15/00, 1991).

Применение кулисы, входящей в зацепление с кривошипом и шатуном, при том же цикле работы станка увеличивает продолжительность хода каретки при нанесении рисунка. Это позволяет при той же средней скорости декорирующего ракеля увеличить ход каретки по отношению к размеру рисунка и уменьшить изменение скорости на этой длине.

Оси поворота кривошипа и кулисы, оси шарниров шатуна параллельны трафарету, и межцентровая линия шатуна расположена под острым углом к нему и пересекает зону расположения рабочей кромки декорирующего ракеля. Это позволяет исключить суммирование моментов сил, перекашивающих каретку, надежно исключить вибрации каретки и декорирующего ракеля при нанесении рисунка.

Описанные выше особенности конструкции станка обеспечивают равномерное нанесение краски по полю изображения.

Однако применение в известной конструкции кривошипно-шатунного механизма и механизма поочередного подвода ракелей со множеством шарнирных соединений с быстроизнашиваемыми деталями уменьшает надежность работы станка и точность нанесения рисунка, так как в процессе работы эти детали вырабатываются под действием ударных нагрузок.

Кроме того, сам кривошипно-шатунный механизм является источником поперечных и продольных динамических нагрузок, действующих на каретку, которые способствуют возникновению вибраций каретки, ее износу, а следовательно, снижению точности нанесения рисунка и надежности работы станка.

Задачей изобретения является повышение надежности работы станка и точности нанесения рисунка за счет устранения поперечных и продольных динамических нагрузок, действующих на каретку со стороны привода и переключателя подвода ракелей, приводящих к вибрации каретки и неравномерному давлению ракеля на трафарет.

Поставленная задача достигается тем, что расположение направляющих каретки в одной плоскости со штоком пневмопривода каретки параллельно его оси, применение механизма поочередного подвода ракелей в виде пневмоцилиндра двустороннего действия, закрепленного на каретке и соединенного с ее пневмоприводом, соединение переключателя с коромыслом, установленным на каретке с возможностью качения параллельно направлению движения каретки и трафарету, исключает поперечные и продольные и продольные динамические нагрузки, действующие на каретку со стороны привода и переключателя подвода ракелей, вызывающие вибрации каретки, ее перекос, линеаризует давление ракеля по длине рисунка, обеспечивая, таким образом, высокую точность нанесения рисунка и надежность работы станка.

При коэффициенте трения материала, из которого выполнены втулки, установленные на направляющих каретки, выше 0,004, увеличивается износ втулок, а значит, зазор между направляющими и кареткой, следовательно, увеличиваются вибрации каретки, что приводит к снижению точности нанесения рисунка и надежности работы станка.

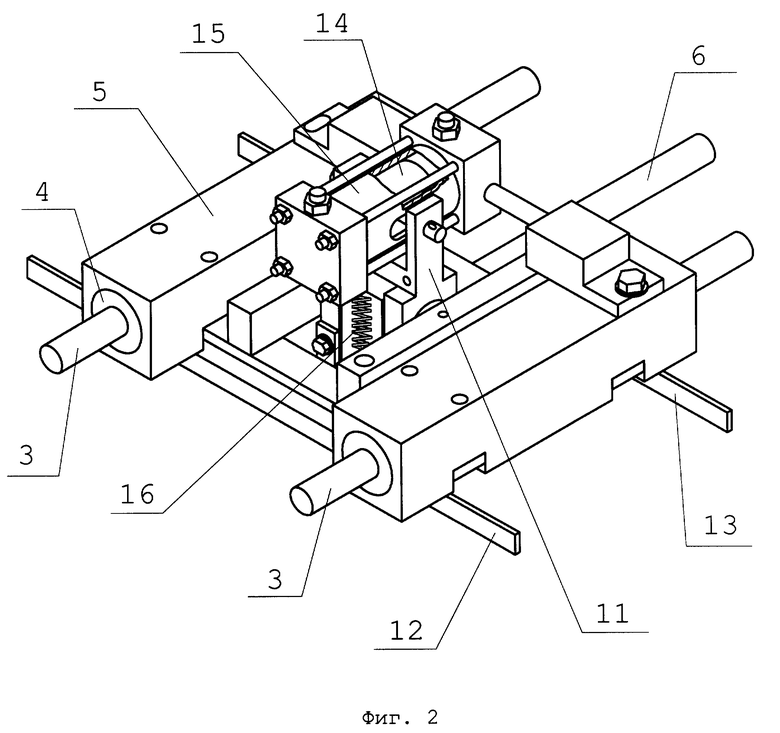

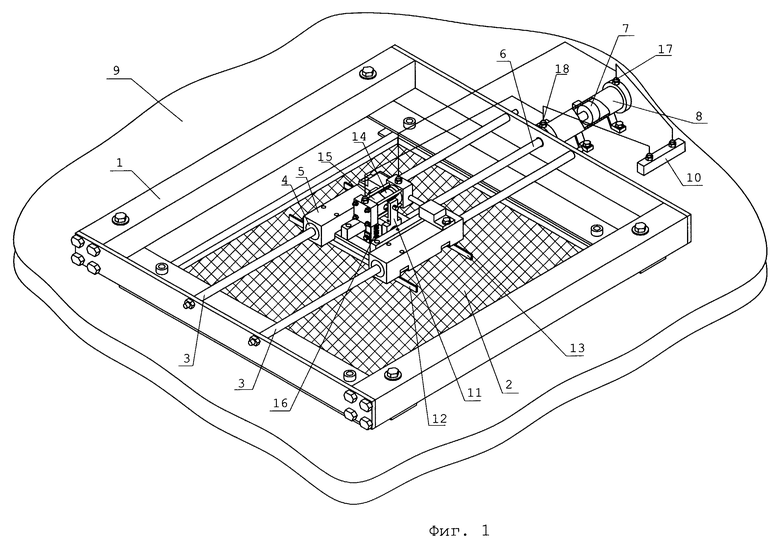

На фиг. 1 - изображен общий вид станка для нанесения рисунка; на фиг. 2 - изображен общий вид переключателя подвода ракелей, установленного на каретке.

Станок для нанесения рисунка через трафарет содержит основание 1, на котором горизонтально закреплен трафарет 2. Над трафаретом 2 в параллельных ему направляющих 3 установлена с помощью втулок 4, выполненных из материала, коэффициент трения которого не превышает 0,004 по металлу, каретка 5. Каретка 5 кинематически связана через шток 6 с поршнем 7 пневмопривода 8, закрепленного на станине 9. Пневмопривод 8 соединен с переключателем подачи газа 10. Направляющие 3 расположены со штоком 6 пневмопривода 8 в одной плоскости, параллельно оси штока 6. На каретке 5 установлено с возможностью качания параллельно направлению движения каретки 5 и трафарету 2 коромысло 11. На одном конце коромысла 11 закреплены разравнивающий 12 и декорирующий 13 ракели. Другое плечо коромысла 11 кинематически соединено с поршнем 14 пневмоцилиндра двустороннего действия переключателя подвода ракелей 15. Переключатель подвода ракелей 15 закреплен на каретке 5 и соединен с пневмоприводом 8. В направлении подвода декорирующего ракеля 13 на конец коромысла 11 воздействует пружина 16.

Станок для нанесения рисунка через трафарет работает следующим образом. В начале печатания трафарет 2 закрепляется на основании 1. Под трафарет 2 подается запечатываемое изделие (на чертеже не показано). При подаче рабочего газа через впускное отверстие 17 пневмопривода 8 поршень 7 приводит в движение шток 6, который начинает равномерно перемещать каретку 5. Одновременно с началом каретки 5 приходит в движение поршень 14 пневмоцилиндра переключателя подвода ракелей 15, который, поворачивая коромысло 11 на угол 10 - 15o, переводит разравнивающий ракель 12 в рабочее положение, подводя его к трафарету 2, и удерживает его в этом положении в течение всего времени перемещения каретки 5 в направлении движения поршня 7 пневмопривода 8. Перемещаясь в этом направлении, каретка 5 перемещает разравнивающий ракель 12, который равномерно распределяет краску по трафаретку 2 до момента срабатывания переключателя подачи газа 10, который переключает подачу рабочего газа в пневмопривод 8 через впускное отверстие 18. При подаче рабочего газа через впускное отверстие 18 пневмопривода 8 поршень 7 совершает обратное предыдущему движение, равномерно через шток 6 перемещая каретку 5. Одновременно с началом движения каретки 5 поршень 14 пневмоцилиндра переключателя подвода ракелей 15 также совершает обратное предыдущему движение, поворачивая коромысло 11 в противоположное предыдущему направление на угол 10-15o и переводя декорирующий ракель 13 в рабочее положение. То есть к трафарету 2 подходит декорирующий ракель 13, который образует с плоскостью трафарета 2 угол 70-75o и удерживается в этом положении в течение всего времени перемещения каретки 5 в направлении движения поршня 7 пневмопривода 8. Перемещаясь в этом направлении, каретка 5 равномерно перемещает демпфируемый пружиной 16 декорирующий ракель 13 по трафарету 2 с необходимым технологическим давлением. Декорирующий ракель 13 осуществляет запечатывание изделия до момента срабатывания переключателя подачи газа 10, который переключает подачу рабочего газа в пневмопривод 8 через впускное отверстие 17.

Далее повторяется процесс, описанный выше.

Предлагаемая конструкция станка может быть использована для запечатывания любых плоских изделий, например, для нанесения рисунка на керамическую плитку. Экспериментальный образец станка, который применялся в данным случае, состоял из двух пневмоцилиндров, один из которых являлся приводом каретки и имел следующие технические характеристики: диаметр поршня - 50 мм; длина хода поршня - 400 мм; давление рабочего газа - 0,5 МПа; другой пневмоцилиндр входил в переключатель подвода ракеля и имел следующие технические характеристики: диаметр поршня - 20 мм; длина хода поршня - 15 мм; давление рабочего газа - 0,5 МПа.

Время срабатывания переключателя подвода ракелей было равно 0,05 с, время движения каретки в одну сторону - 0,25 с. Поршень пневмоцилиндра переключателя подвода ракелей приводит в движение ось переключателя, которая поворачивает коромысло на 10-15o и подводит разравнивающий/декорирующий ракели к трафарету, удерживая каждый из них поочередно в рабочем положении около 0,2 с. В качестве переключателя подачи рабочего газа в пневмопривод использовался пневмораспределитель типа 234-1. В качестве втулок, на которых устанавливалась в направляющих каретка, использовались фторопластовые втулки. В процессе эксплуатации экспериментального образца заявляемой конструкции станка выход годных по качеству рисунка изделий составил 98% при ресурсе его работы 5 • 106 циклов работы до первого отказа.

Предлагаемый станок для нанесения рисунка через трафарет:

- прост в эксплуатации, так как применение двух пневомприводов и соответствующее их соединение позволяет синхронизировать и автоматизировать процесс перевода ракелей и движения каретки;

- прост в изготовлении, так как лишен сложных по изготовлению деталей и узлов, требующих высокой точности использования;

- надежен в работе, так как отсутствуют быстроизнашиваемые детали, которые в процессе работы вырабатываются под действием ударных нагрузок;

- обладает высокой точностью нанесения рисунка, так как отсутствуют поперечные и продольные динамические нагрузки, действующие на каретку со стороны привода и переключателя, перекос каретки и ее вибрация, следовательно, отсутствует вибрация ракеля при нанесения рисунка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для нанесения рисунка через трафарет | 1991 |

|

SU1792375A3 |

| РАКЕЛЬНАЯ ГОЛОВКА ДЛЯ ТРАФАРЕТНОЙ ПЕЧАТИ | 1998 |

|

RU2126743C1 |

| Трафаретная печатная машина | 1981 |

|

SU1014763A1 |

| Ракельное устройство трафаретной печатной машины | 1980 |

|

SU910471A1 |

| Устройство для маркировки | 1987 |

|

SU1423428A1 |

| Устройство для двухсторонней сеточнографической печати | 1975 |

|

SU546130A1 |

| Устройство для маркировки первичных элементов | 1981 |

|

SU1003207A1 |

| Полуавтомат для декорирования цилиндрических эмалированных изделий | 1974 |

|

SU682394A1 |

| Трафаретная печатная машина | 1976 |

|

SU704820A1 |

| Машина для трафаретной печати по невпитывающим поверхностям | 1990 |

|

SU1765026A1 |

Станок предназначен для нанесения рисунка на запечатываемые плоские изделия, подаваемые конвейерным способом с периодичностью от 0,1 до 2 изделий в сек. Станок содержит смонтированную на основании каретку. Каретка установлена над трафаретом в параллельных ему направляющих с помощью втулок, выполненных из материала, коэффициент трения которого не превышает 0,004 по металлу. Привод каретки состоит из пневмопривода, соединенного с переключателем подачи газа. Направляющие каретки расположены в одной плоскости со штоком пневмопривода каретки параллельно его оси. Механизм поочередного подвода ракелей установлен на каретке и состоит из коромысла и переключателя подвода ракелей, который представляет собой пневмоцилиндр двустороннего действия, закрепленный на каретке и соединенный с ее пневмоприводом. Коромысло установлено на каретке с возможностью качания параллельно направлению движения каретки и трафарету. На одном конце коромысла закреплены разравнивающий и декорирующий ракели, а другой конец коромысла соединен с переключателем подвода ракелей. Указанные признаки позволяют повысить надежность работы станка и точность нанесения рисунка. 2 ил.

Станок для нанесения рисунка через трафарет, содержащий смонтированную на основании каретку, установленную над трафаретом в параллельных ему направляющих, несущую механизм поочередного подвода ракелей, включающий коромысло, на одном конце которого закреплены разравнивающий и подпружиненный декорирующий ракели, и привод каретки, отличающийся тем, что каретка установлена на направляющих с помощью втулок, выполненных из материла, коэффициент трения которого не превышает 0,004 по металлу, привод каретки состоит из пневмопривода, соединенного с переключателем подачи газа, направляющие каретки расположены со штоком пневмопривода в одной плоскости параллельно оси штока, механизм поочередного подвода ракелей снабжен переключателем подвода ракелей, который представляет собой пневмоцилиндр двустороннего действия, закрепленный на каретке и соединенный с ее пневмоприводом, при этом переключатель соединен с другим концом коромысла, которое установлено на каретке с возможностью качания параллельно направлению движения каретки и трафарету.

| Станок для нанесения рисунка через трафарет | 1991 |

|

SU1792375A3 |

| Трафаретная печатная машина | 1981 |

|

SU1014763A1 |

| US 4638733 A, 27.01.87 | |||

| US 4957045 A, 18.09.90 | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1999-03-27—Публикация

1998-02-11—Подача