Изобретение относится к рельсовому транспорту и может быть применено для снижения износа рельсов на криволинейных участках и реборд ходовых колес.

Известен способ повышения износостойкости реборд ходовых колес путем их смазки, заключающийся в том, что на трущиеся поверхности реборд наносят слой смазки с помощью постоянного прижатия к ним стержня и твердой смазки, трущуюся поверхность реборд, нагревают, пропуская через контактную поверхность стержня из твердой смазки и реборду колеса электрический ток [1].

Однако данный способ обладает следующими недостатками:

1. Для нагрева колеса требуется дополнительное устройство.

2. Количество твердой смазки, наносимой на трущуюся поверхность, оказывается достаточным на непродолжительный период эксплуатации.

3. Внедрение в приповерхностный слой твердой смазки при нагреве приводит к возникновению дополнительных концентратов напряжений при охлаждении и, соответственно, к более интенсивному разрушению микрорельефа поверхности.

Известен также способ снижения износа рельсовых путей и колес транспортных средств путем обеспечения смазки реборды и рельса в процессе их контактирования. Для осуществления этого способа в головке рельса выполняют продольный паз, в котором размещают губчатый материал, удерживающий смазку [2].

Однако такое изменение конструкции рельса связано со значительными технологическими трудностями. Выполнение паза может осуществляться либо в процессе изготовления рельса при прокатке, либо в период эксплуатации. И в первом, и во втором случае требуются значительные дополнительные средства.

Кроме того, удерживаемая смазка должна быть либо жидкой, либо консистентной, т.к. твердая смазка не обладает способностью в необходимом количестве удерживаться в губчатом материале. В то же время жидкая или консистентная смазка может распространиться под давлением колеса по контактирующим поверхностям за счет капиллярного эффекта не только на криволинейный участок поверхности головки рельса, но и на другие поверхности, где не допускается уменьшение трения скольжения. К тому же источник смазки, выполненный в виде губчатого тела, не защищен от механических повреждений в процессе эксплуатации.

Задачей изобретения является повышение эффективности способа и его технологичности.

Поставленная задача изобретения решена за счет того, что в способе повышения износостойкости рельсов и реборд колес железнодорожных транспортных средств, по которому создают в головке рельса аккумулятор смазки и смазывают реборду колеса и рельс в процессе их контактирования, упомянутый аккумулятор смазки представляет собой микрорельеф, сформированный вдоль рельса на криволинейном участке его головки в виде волнообразных эквидистанитных друг другу рядов регулярно чередующихся впадин и выступов и покрытый твердой смазкой, которую внедряют во впадины микрорельефа прикаткой.

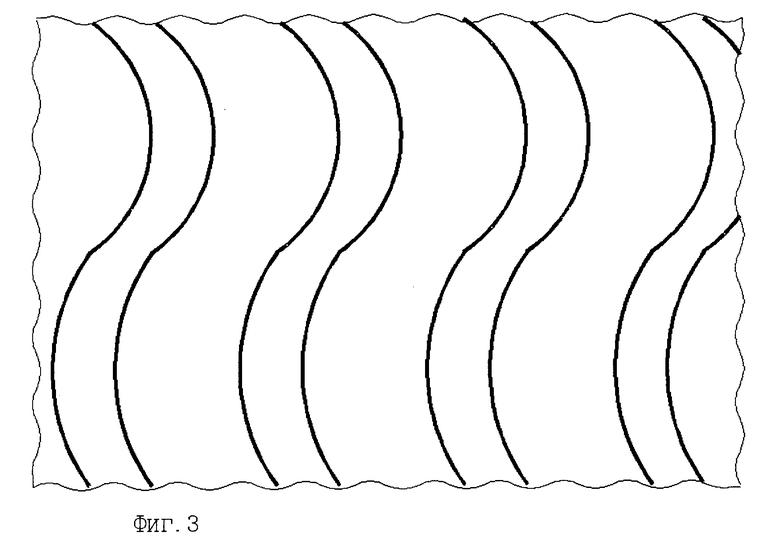

Микрорельеф формируют на криволинейном участке головки рельса пластическим деформированием в соответствии со следующим соотношениями:

b = h = Rmax; 1>2b,

где b - ширина впадины;

h - глубина впадины;

Rmax - максимальная высота микронеровностей исходной поверхности;

l = ширина выступа.

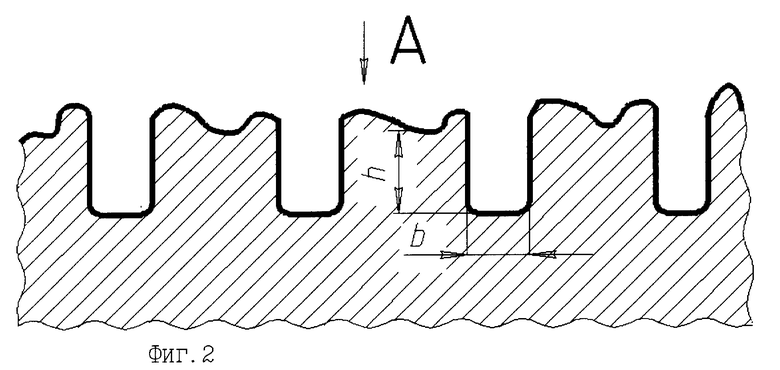

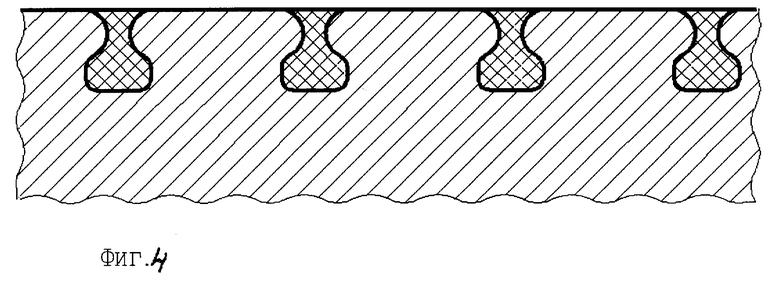

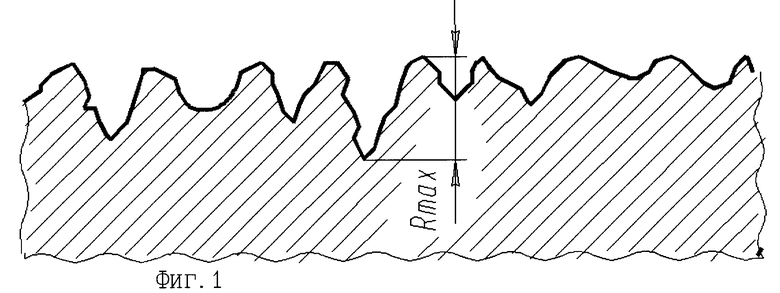

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен исходный микрорельеф поверхности рельса, на фиг. 2 - продольный разрез криволинейного участка головки рельса с нанесенным микрорельефом, на фиг. 3 - вид по стрелке A на фиг. 2, на фиг. 4 - микрорельефа с прикатанной твердой смазкой.

Предлагаемый способ позволяет наносить смазку на наиболее нагруженные участки рабочих поверхностей рельсов и колес без изменения конструкции рельса или колесной пары, причем поступление смазки в зону контактного взаимодействия постоянно.

Для осуществления заявляемого способа вдоль рельса на криволинейном участке его головки создают микорорельеф с впадинами, ширина и глубина которых равна максимальной высоте микронеровностей исходной поверхности. Впадины (канавки) наносят роликом, имеющим на поверхности выступы, рисунок которых соответствует принятому рисунку впадин наносимого микрорельефа. Ширина выступа микрорельефа должна быть не менее удвоенной ширины впадины для того, чтобы при контактном взаимодействии поверхностей реборды колеса и рельса исключить возможность разрушения выступов при попадании во впадины абразивных и других частиц твердых материалов, создающих клиновый эффект и разрушающих выступы. Микрорельеф формируют, нанося на криволинейную поверхность головки рельса регулятор чередующиеся впадины и выступы волнообразными рядами, эквидистантными друг другу. При этом шаг волны и амплитуда выбираются из условия, чтобы при выдавливании смазки из канавок и других микровпадин, смазкой покрывалась вся рабочая поверхность на криволинейных участках головки рельса и ребороды.

Нанесенный микрорельеф покрывают твердой смазкой. Для того, чтобы смазка сохранялась на протяжении длительного периода эксплуатации, по рабочей поверхности рельса вслед за первым роликом с заданным микрорельефом прокатывают ролик с гладкой рабочей поверхностью, которому сообщают, кроме поступательного, осциллирующее движение вдоль оси ролика, что способствует внедрению твердой смазки по впадины нанесенного микрорельефа.

В процессе эксплуатации колес и рельсов при нагружении поверхности рельса смазка будет поступать в качестве третьего тела между выступами поверхностей рельса и колеса и предохранять от разрушения при контактном взаимодействии, многократно повышая их износостойкость.

Источники информации

1. Авторское свидетельство СССР N 1043061, М. кл. B 61 K 3/02.

2. Авторское свидетельство СССР N 1735102, М. кл. B 61 K 3/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РЕЛЬСОВ И РЕБОРД КОЛЕС ЖЕЛЕЗНОДОРОЖНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2000 |

|

RU2182093C2 |

| ТРАНСПОРТНАЯ СИСТЕМА | 1988 |

|

RU2015033C1 |

| СПОСОБ ЛУБРИКАЦИИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2009 |

|

RU2399533C1 |

| Зубчатая передача смешанного зацепления силового редуктора | 2022 |

|

RU2793981C1 |

| ТЕЛЕЖКА РЕЛЬСОВАЯ | 2016 |

|

RU2628629C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛОСКОВЕРШИННОГО МИКРОРЕЛЬЕФА ТРИБОСОПРЯЖЕНИЙ СО СМАЗОЧНЫМИ МИКРОВПАДИНАМИ | 2012 |

|

RU2530606C2 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЗУБЬЕВ КРУПНОМОДУЛЬНЫХ КОЛЕС ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2002 |

|

RU2213148C1 |

| СБОРНОЕ ЖЕЛЕЗОБЕТОННОЕ ПОКРЫТИЕ ПУТЕЙ И ФИКСАТОРЫ ДЛЯ НЕГО (ВАРИАНТЫ) | 2007 |

|

RU2382135C2 |

| ЛИНЕЙНАЯ ТРАНСПОРТНАЯ СИСТЕМА | 1994 |

|

RU2080268C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2006 |

|

RU2322329C1 |

Способ повышения износостойкости рельсов и реборд колес железнодорожных транспортных средств заключается в том, что создают в головке рельса аккумулятор смазки и смазывают реборду колеса и рельс в процессе их контактирования. Аккумулятор смазки представляет собой микрорельеф, сформированный вдоль рельса на криволинейном участке его головки в виде волнообразных эквидистантных друг другу рядов регулярно чередующихся впадин и выступов и покрытый твердой смазкой. Смазку внедряют во впадины микрорельефа прикаткой. Обеспечивается повышение износостойкости рельсов и реборд колес. 1 з.п. ф-лы, 4 ил.

b=h = Rmax; 1≥ 2b,

где b - ширина впадины;

h - глубина впадины;

Rmax - максимальная высота микронеровностей исходной поверхности;

l - ширина выступа.

Авторы

Даты

1999-03-27—Публикация

1996-11-13—Подача