Изобретение относится к железнодорожному транспорту, а именно к способам смазывания рельсов на криволинейных участках железнодорожного пути, и может быть использовано для повышения износостойкости рельсов и реборд колесных пар железнодорожных транспортных средств.

Известен способ повышения износостойкости рельсов и реборд колес железнодорожных транспортных средств [1], который заключается в том, что предварительно на исходную поверхность реборды колеса на участке ее возможного контакта с поверхностью головки рельса наносят твердую смазку, а затем формируют на этом участке регулярно чередующиеся выступы и впадины. Далее поверхности выступов и впадин, а также участки их сопряжения выполняют с дополнительными углублениями, аккумулирующими смазку. В результате повышается износостойкость рельсов и реборд железнодорожных транспортных средств.

Недостатком такого способа является необходимость создания на поверхности реборды регулярно чередующихся выступов и впадин, что сопряжено с технологическими трудностями.

Известен также способ смазывания гребней колес подвижного состава [2], заключающийся в том, что поджимают твердый смазочный материал в виде диска к рабочей поверхности гребня. Регулируют интенсивность подведения твердого смазочного материала путем размещения грузов на торцевой поверхности гребня. В зону трения диска о гребень вводят жидкий вспомогательный материал. Интенсивность введения этого материала обеспечивается путем размещения его внутри корпуса диска и совмещения каналов, выполненных в наружной поверхности и корпусе диска, с каналами, выполненными во втулке, размещенной в корпусе диска и упруго связанной с корпусом диска.

Известен также способ подачи смазки и песка на рельсы [3], заключающийся в подаче смазки при движении по кривым участка пути и в подаче песка при возникновении буксования колес, при этом при прохождении кривых участков пути прерывают подачу песка на наружный рельс, а смазку подают на оба рельса.

Недостатком известных способов смазки [2, 3] является то, что при их осуществлении не осуществляется контроль за состоянием поверхности рельсов, в результате чего наличие на нем загрязнений, в том числе и абразивных частиц, песка и др., которые предварительно не удаляются, резко снижает эффективность операции смазки и часто не приводит к желаемым результатам.

Наиболее близким по технической сущности к предлагаемому техническому решению является известный способ уменьшения износа боковой поверхности рельсов и гребней колес железнодорожного транспортного средства [4], заключающийся в воздействии магнитного поля на боковую поверхность рельсов и гребней колес, затем механической очистке их и подаче охлаждающего химического агента для обеспечения оседания влаги из воздуха в виде изморози как смазки на контактирующих поверхностях колеса и рельса.

Недостатком такого способа является низкая эффективность известного способа, поскольку смазкой является оседающая из воздуха изморозь, а не специально предназначенные для смазки вещества, существенно уменьшающие трение поверхностей рельсов и гребней колес на криволинейных участках железнодорожного пути.

Кроме того, воздействие магнитным полем на боковую поверхность рельсов и гребней колес приводит к негативному эффекту, поскольку в этом случае к трущимся намагниченным поверхностям из окружающего пространства притягиваются магнитные частички загрязнений, металлическая пыль, крошка, в том числе и абразивные частицы, что повышает коэффициент трения при взаимодействии гребней колес железнодорожного транспортного средства и поверхностей рельсов.

Технический результат, заключающийся в снижении силы трения при фрикционном взаимодействии пары гребень колеса-рельс, что обеспечивает увеличение срока службы гребней колес подвижного состава и повышение износостойкости рельсов, достигается в предлагаемом способе смазки железнодорожных рельсов, заключающемся в подаче сигналов управления на исполнительные механизмы, расположенные на движущемся рельсовом транспортном средстве, и воздействии исполнительных механизмов на поверхности трения головок рельсов и колесных пар путем нанесения смазывающего вещества, тем, что по крайней мере один из исполнительных механизмов смазки располагают за последней ведущей колесной парой рельсового транспортного средства, а перед одним или несколькими исполнительным механизмами смазки в направлении движения рельсового транспортного средства располагают исполнительный механизм очистки от загрязнений поверхностей трения головок рельсов, контактирующих с поверхностью трения колесных пар, причем управляющий сигнал смазки подают после управляющего сигнала очистки или одновременно с ним.

Кроме того, технический эффект достигается тем, что смазывающее вещество наносят посредством исполнительного механизма смазки на гребень колесных пар и переносят его во время движения рельсового транспортного средства на поверхности рельсовых головок, контактирующих с поверхностью трения колесных пар, при этом смазывающее вещество подается в жидком виде или смазывающее вещество переносят с рабочего тела исполнительного механизма смазки, причем рабочее тело прижимают к смазываемой поверхности.

Вместе с тем, указанный технический эффект достигается тем, что перед исполнительным механизмом очистки устанавливают датчик определения загрязнения поверхностей трения головок рельсов, сравнивают уровень сигнала, сформированный указанным датчиком, с пороговым уровнем и при превышении данного уровня сигналом с упомянутого датчика загрязнения формируют сигнал очистки, подаваемый на исполнительный механизм очистки.

Предлагаемый способ реализуется следующим образом.

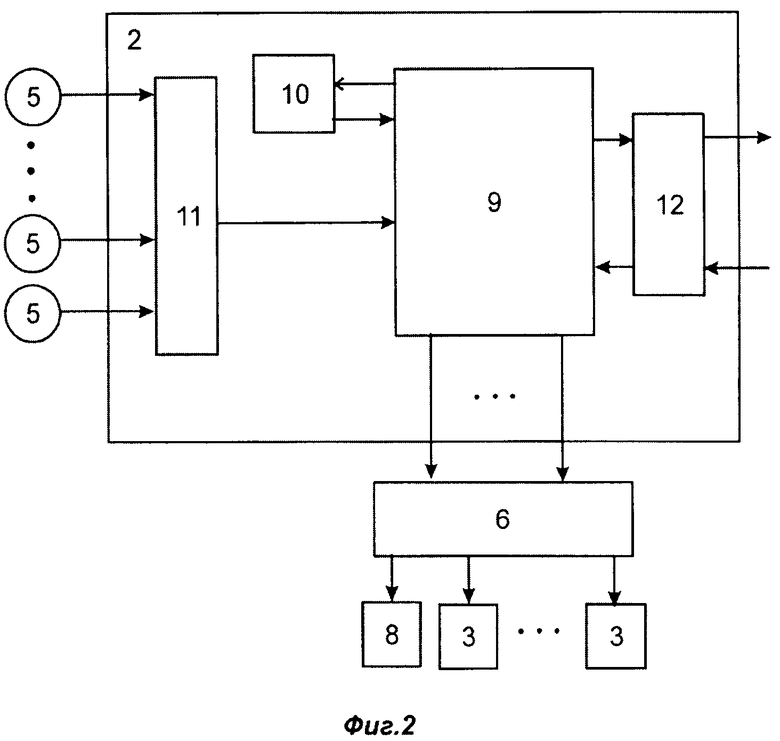

На локомотиве (фиг.1) располагают исполнительные механизмы смазки за последней ведущей колесной парой рельсового транспортного средства. Перед первым исполнительным механизмом смазки в направлении движения рельсового транспортного средства располагают исполнительный механизм очистки от загрязнений поверхностей трения головок рельсов, контактирующих с поверхностью трения колесных пар, а также датчик определения загрязнения.

С помощью указанного датчика определяют степень загрязненности поверхностей трения головок рельсов. Датчик определения загрязнения поверхностей трения головок рельсов устанавливают перед исполнительным механизмом очистки.

С помощью датчика формируют сигнал загрязненности.

В электронном блоке анализа и управления сравнивают уровень сигнала, сформированный указанным датчиком, с заданным пороговым уровнем.

При превышении данного уровня сигналом с упомянутого датчика загрязнения формируют сигнал очистки, подаваемый на исполнительный механизм очистки.

При этом управляющий сигнал смазки подают на загрязненных участках рельсов после управляющего сигнала очистки или одновременно с ним для того, чтобы смазка попадала на подготовленные после очистки поверхности трения.

Смазывающее вещество наносят посредством исполнительного механизма смазки на гребень колесных пар и переносят его во время движения рельсового транспортного средства на поверхности рельсовых головок, контактирующих с поверхностью трения колесных пар.

Смазывающее вещество подается в жидком виде, или его переносят с рабочего тела исполнительного механизма смазки, причем рабочее тело прижимают к смазываемой поверхности.

Предлагаемый способ реализуется в одном из возможных вариантов системы лубрикации железнодорожных рельсов.

На фиг.1 приведен чертеж, поясняющий размещение блоков и элементов системы на рельсовом транспортном средстве - локомотиве.

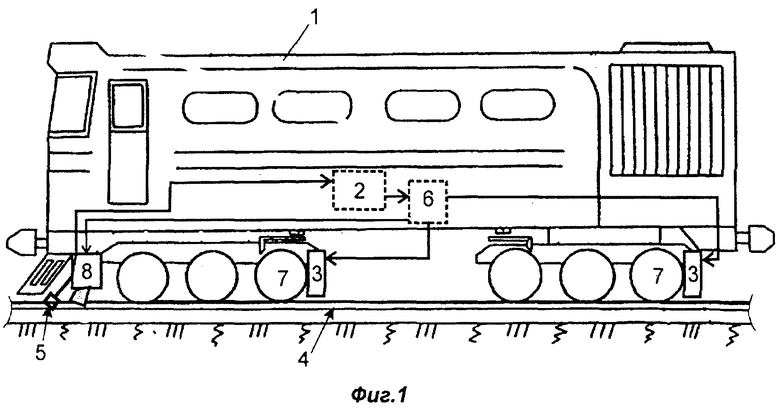

На фиг.2 приведена функциональная схема блока анализа и управления, входящего в состав системы.

Система (фиг.1) содержит расположенные на транспортном средстве 1 блок 2 анализа и управления, устройства 3 для нанесения смазки на поверхности трения рельсов 4, датчик 5 определения степени загрязнения и усилитель-формирователь 6 управляющих сигналов. На транспортном средстве 1 показаны также последние ведущие колесные пары 7 и исполнительный механизм 8 очистки от загрязнений поверхностей трения головок рельсов 4. По крайней мере одно из устройств 3 нанесения смазки расположено за последней ведущей колесной парой 7 рельсового транспортного средства 1, датчик 5 определения степени загрязнения расположен перед устройством 3 нанесения смазки в направлении движения рельсового транспортного средства 1.

Блок 2 анализа и управления (фиг.2) содержит вычислитель 9, узел 10 памяти, интерфейс и аналого-цифровой преобразователь 11 и интерфейс 12.

Входы преобразователя 11 являются информационными входами блока 2, а выход подключен к информационному входу вычислителя 9, соединенному с узлом памяти 10, интерфейсом 12 и входами усилителя-формирователя 6.

Информационные входы блока 2 анализа и управления (фиг.2) соединены с выходами датчиков 5 (которых может быть несколько). Выходы усилителя-формирователя 6 подключены к управляющим входам устройств 3 для нанесения смазки 3 и исполнительного механизма 8 очистки от загрязнений поверхностей трения головок рельсов 4.

В качестве датчиков 5, кроме датчика определения степени загрязнения, в системе может применяться датчик скорости и датчик центростремительного ускорения рельсового транспортного средства на криволинейных участках железнодорожного пути, а также датчик уровня лубрикации рельсов (не показаны).

Блок 1 анализа и управления предназначен для приема сигналов от датчиков 5, анализа и обработки этих сигналов по специальным программам и формирования управляющих сигналов для воздействия на устройства 3 смазки и исполнительный механизм 8 очистки.

Датчик уровня лубрикации рельсов расположен в конце локомотива 1 или в конце железнодорожного состава (не показано).

Система, смонтированная на железнодорожном транспортном средстве, например локомотиве 1, работает следующим образом.

При движении транспортного средства 1 по рельсовой колее учитываются скорость движения, центростремительное ускорение, параметры внешней среды - температура, влажность, а также степень загрязненности поверхностей трения головок рельсов 4 (наличие отложений на поверхностях рельсов в виде пыли, грязи, абразивных частиц, пленки воды, снега, льда, что влияет на коэффициент трения трущихся поверхностей колес транспортного средства и головок рельсов 4).

На криволинейных участках пути требуется снижать трение между трущимися поверхностями пар колес, для чего предназначены устройства 3 для нанесения смазки. Однако смазку необходимо наносить после ведущих пар колес 7 на очищенную от загрязняющих отложений поверхность головок рельсов 4.

Датчик 5 загрязнения и исполнительный механизм 8 очистки располагаются на уровне и вблизи рабочих поверхностей (поверхностей трения) рельсов.

От датчиков 5 сигналы в аналоговом виде поступают на преобразователь 11, с выхода которого сигналы в цифровом виде поступают на информационный вход вычислителя 9. В узле памяти 10 записаны программы, в соответствии с которыми вычислитель 9 производит обработку данных по заданному алгоритму.

При этом осуществляется формирование управляющих сигналов, поступающих через усилитель-формирователь 6 на исполнительные механизмы - устройства 3 смазки, расположенные после ведущих пар колес 7, и механизм 8 очистки рельсов от загрязнений, расположенный в начале локомотива.

В зависимости от скорости движения транспортного средства 1, центростремительного ускорения на криволинейных участках рельсового пути, а также других параметров, значения которых поступают от датчиков 5, определяется необходимый расход смазки, поступающей от устройств 3 на поверхности трения на соответствующих участках пути. При этом загрязненные участки рельсов предварительно очищаются с помощью исполнительного механизма 8. Одновременно производится контроль за загрязненностью головок рельсов 4 с помощью датчика 5 определения степени загрязненности. Могут быть различные варианты выполнения указанного датчика (в виде упругого пластинчатого элемента с термодатчиком, с использованием сканирующей оптики и др.).

В блоке 2 уровень сигнала, сформированный указанным датчиком, сравнивается с заданным пороговым уровнем, и при превышении данного уровня сигналом формируется сигнал очистки, подаваемый на исполнительный механизм 8 очистки. При этом управляющий сигнал смазки подают на загрязненных участках рельсов после управляющего сигнала очистки или одновременно с ним.

Вместе с тем, вычислитель 9 осуществляет через интерфейс 12 обмен информацией с внешним устройством обработки данных (не показано), которое может вводить коррективы на работу блока 9.

Смазывающее вещество может наноситься посредством устройств 3 смазки различными способами:

- на гребень колесных пар и затем переноситься его во время движения рельсового транспортного средства 1 на поверхности рельсовых головок 4, контактирующих с поверхностью трения колесных пар;

- подаваться в жидком виде или переноситься с рабочего тела (не показано) устройств 3 смазки, причем рабочее тело прижимают к смазываемой поверхности.

Датчики 5 системы и блок 2 выполнены на основе элементов аналоговой и цифровой вычислительной техники. Исполнительные устройства 3 и механизм 8 содержат соленоиды (на чертеже не показаны), с помощью которых осуществляется управление механизмами, например дозирование смазочного материала, который может подаваться как непосредственно на поверхности головок рельсов 4, так и на поверхности трения колес 5, с помощью которых смазка переносится на рельсы.

Предлагаемый способ прошел опытные испытания и показал высокую эффективность в работе по сравнению с наиболее близким аналогом.

В результате использования данного способа достигается снижение бокового износа рельсов и износа гребней колес колесных пар и, соответственно, продление сроков их службы.

Источники информации

1. Патент РФ №2182093, М.кл. B61K 3/00, 2000 г.

2. Патент РФ №2178750, М.кл. B61K 3/02, 2000 г.

3. Патент РФ №1757945, М.кл. B61K 3/00, 1990 г.

4. Патент РФ №2142890, М.кл. B61K 3/02, 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОГО РЕЛЬСОСМАЗЫВАНИЯ | 2016 |

|

RU2634056C1 |

| СПОСОБ УПРАВЛЕНИЯ УСТРОЙСТВОМ ЛУБРИКАЦИИ РЕЛЬСОВ | 2010 |

|

RU2443587C1 |

| ПЕРЕДВИЖНОЙ АВТОМАТИЧЕСКИЙ ГРЕБНЕСМАЗЫВАТЕЛЬ | 2024 |

|

RU2831816C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПОДАЧИ СМАЗКИ НА РЕЛЬСЫ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2425768C1 |

| УСТРОЙСТВО ДЛЯ СМАЗЫВАНИЯ ГРЕБНЕЙ КОЛЕСНЫХ ПАР РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА, ИМЕЮЩЕГО ДИЗЕЛЬ | 1999 |

|

RU2168434C1 |

| СИСТЕМА СМАЗЫВАНИЯ ГРЕБНЯ | 2017 |

|

RU2670338C2 |

| УСТРОЙСТВО ДЛЯ СМАЗЫВАНИЯ ГРЕБНЕЙ КОЛЕСНЫХ ПАР РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2550880C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ НА ГРЕБНЕ КОЛЕСА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2452642C1 |

| РЕЛЬСО-ГРЕБНЕСМАЗЫВАЮЩЕЕ УСТРОЙСТВО | 2017 |

|

RU2665098C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СМАЗКИ И МОДИФИКАТОРА ТРЕНИЯ НА РЕЛЬСЫ | 2005 |

|

RU2288125C1 |

Изобретение относится к железнодорожному транспорту, а именно к способам смазывания рельсов на криволинейных участках железнодорожного пути. Способ заключается в подаче сигналов управления на исполнительные механизмы, расположенные на движущемся рельсовом транспортном средстве, и воздействии исполнительных механизмов на поверхности трения головок рельсов и колесных пар путем нанесения смазывающего вещества. По крайней мере один из исполнительных механизмов смазки располагают за последней ведущей колесной парой рельсового транспортного средства, а перед исполнительным механизмом смазки в направлении движения рельсового транспортного средства располагают исполнительный механизм очистки от загрязнений поверхностей трения головок рельсов, контактирующих с поверхностью трения колесных пар. С помощью датчика определения загрязнения определяют степень загрязненности поверхностей трения головок рельсов, сравнивают уровень сигнала, сформированный указанным датчиком, с заданным пороговым уровнем. При превышении данного уровня сигналом с упомянутого датчика загрязнения формируют сигнал очистки, подаваемый на исполнительный механизм очистки. Управляющий сигнал смазки подают после управляющего сигнала очистки или одновременно с ним. Технический результат заключается в снижении силы трения при фрикционном взаимодействии пары гребень колеса-рельс, что обеспечивает увеличение срока службы гребней колес подвижного состава и повышение износостойкости рельсов. 4 з.п. ф-лы, 2 ил.

1. Способ лубрикации железнодорожных рельсов, заключающийся в подаче сигналов управления на исполнительные механизмы, расположенные на движущемся рельсовом транспортном средстве, и воздействии исполнительных механизмов на поверхности трения головок рельсов и колесных пар путем нанесения смазывающего вещества, отличающийся тем, что, по крайней мере, один из исполнительных механизмов смазки располагают за последней ведущей колесной парой рельсового транспортного средства, а перед исполнительным механизмом смазки в направлении движения рельсового транспортного средства располагают исполнительный механизм очистки от загрязнений поверхностей трения головок рельсов, контактирующих с поверхностью трения колесных пар, определяют степень загрязненности поверхностей трения головок рельсов с помощью датчика определения загрязнения, сравнивают уровень сигнала, сформированный указанным датчиком, с заданным пороговым уровнем и при превышении данного уровня сигналом с упомянутого датчика загрязнения формируют сигнал очистки, подаваемый на исполнительный механизм очистки, при этом управляющий сигнал смазки подают после управляющего сигнала очистки или одновременно с ним.

2. Способ по п.1, отличающийся тем, что смазывающее вещество наносят посредством исполнительного механизма смазки на гребень колесных пар и переносят его во время движения рельсового транспортного средства на поверхности рельсовых головок, контактирующих с поверхностью трения колесных пар.

3. Способ по п.1, отличающийся тем, что смазывающее вещество подается в жидком виде.

4. Способ по п.1, отличающийся тем, что смазывающее вещество переносят с рабочего тела исполнительного механизма смазки, причем рабочее тело прижимают к смазываемой поверхности.

5. Способ по п.1, отличающийся тем, что датчик определения загрязнения поверхностей трения головок рельсов устанавливают перед исполнительным механизмом очистки.

| СПОСОБ УМЕНЬШЕНИЯ ИЗНОСА БОКОВОЙ ПОВЕРХНОСТИ РЕЛЬСОВ И ГРЕБНЕЙ КОЛЕС ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2142890C1 |

| US 5896947 A, 27.04.1999 | |||

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СМАЗКИ И МОДИФИКАТОРА ТРЕНИЯ НА РЕЛЬСЫ | 2005 |

|

RU2288125C1 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ УСТРОЙСТВОМ ДЛЯ НАНЕСЕНИЯ СМАЗКИ НА РЕЛЬСЫ | 2006 |

|

RU2309075C1 |

| US 6578669 B2, 17.06.2003. | |||

Авторы

Даты

2010-09-20—Публикация

2009-05-25—Подача