Изобретение относится к машиностроению и может быть использовано в тяжелонагруженных зубчатых передачах силовых редукторов.

Известны зубчатые передачи смешанного зацепления IP для силовых передач с крупными модулями колес, которые основаны на использовании кинематически сопряженных эвольвентных участков профиля зубчатого зацепления, соединенных с внеполюсными точечно-сопряженными участками выпуклого профиля у головок зубьев колес и вогнутого у ножек зубьев (аббревиатура состоит из первых букв терминов I-Involute - эвольвентные участки профиля и P-Point - точечно-сопряженные участки зубчатого профиля) [1, 2, 3].

В зубчатой передаче [1] смешанного зацепления на эвольвентном участке профиля сопрягаемых колес предложено выполнить зазор, величину которого определяют по расчетному соотношению. Такое конструктивное решение позволяет повысить нагрузочную способность передачи и предотвратить появление первичных очагов выкрашивания у ножки зуба. Однако предложенная форма боковых профилей зубьев может быть эффективна лишь в ограниченном диапазоне нагрузок и механических характеристик материала зубчатых колес (твердость не более 400 НВ) и допускает значительный износ поверхностей зубьев с выкрашиванием металла в процессе приработки, который носит неуправляемый характер, а поэтому не исключается отказ силового редуктора при эксплуатации, что является неприемлемым как для производителей, так и потребителей изделий.

В силовой зубчатой передаче смешанного зацепления [2] для повышения нагрузочной способности предложено уменьшить концентрацию напряжений в средней части зуба (по высоте) путем плавного отклонения участков профилей зубьев на головке или ножке от номинального положения на некоторую величину 5, чтобы получить форму периферийных участков профиля, близкую к форме после износа в процессе приработки. Однако количественных критериев величины реального отклонения профиля зуба от номинального (эвольвентного) положения не приводится, что затрудняет практическое применение предложенного технического решения в условиях производства редукторов.

При проектировании зубчатого привода тяжелонагруженной передачи [3] для повышения несущей способности поверхностей зубьев в передаче со смешанным зацеплением предлагается использовать в сопрягаемых зубчатых колесах профили зубьев из эвольвентных участков с углом зацепления а, величину которого выбирают в зависимости от уровня неравномерности нагрузки К вдоль линии номинального (по эвольвенте) контакта зубьев, при этом высоты эвольвентного hЭ и неэвольвентного haЭ (у головки) и hƒТ (у ножки) участков смешанного зацепления назначают в соответствии с предлагаемыми эмпирическими соотношениями. Однако, отказ от операции шлифования зубьев (для упрощения технологии обработки зубчатых колес) приводит к увеличению концентрации нагрузки по ширине венца, что сопровождается уменьшением пятна контакта и неравномерным износом (обычно повышенным у края линии контакта) зубьев. Поэтому отказ от финишной обработки зубьев приводит к резкому снижению долговечности передачи.

Наиболее близкой заявляемому изобретению является «Зубчатая передача смешанного зацепления» [4], в которой для повышения нагрузочной способности и плавности зацепления боковые профили эубьев сопрягаемых колес состоят из эвольвентных участков и соединенных с ними внеполюсных участков выпуклого профиля у головки и вогнутого профиля у ножки зуба, выполненных взаимно точечно-сопряженными с минимальными профильными углами, равными профильным углам эвольвентных участков.

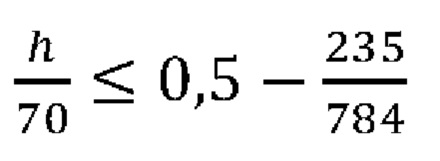

Высоту точечно-сопряженных участков, расположенных у головки или у ножки зуба, выбирают из предложенного эмпирического соотношения, которое определяет условия достижения требуемого профильного перекрытия и рациональной формы зубьев за счет изменения эвольвентных участков. Изменение формы зубьев позволяет увеличить контактную прочность передачи, а вогнутая форма профиля зубьев у ножки повысить их прочность на изгиб.

Существенным недостатком известной передачи является отсутствие взаимосвязи эксплуатационных требований к созданию рациональной формы зубчатого профиля с погрешностями контакта зубьев, которое проявляется в образовании пятна контакта на сопрягаемых поверхностях и оказывает негативное влияние на долговечность передачи.

Одной из основных причин нарушения работоспособности зубчатой передачи является износ поверхностей зубьев в подвижном зацеплении при эксплуатации. Процесс разрушения поверхностей зубьев при трении происходит в результате упругого и пластического деформирования материала на пятнах контакта. При трении в тяжелонагруженной зубчатой передаче происходит усталостное разрушение материала зубьев в поверхностных слоях в следующей последовательности: 1) возникновение дефектов в структуре кристаллической решетки металла; 2) появление микротрещин в материале сопряженных зубьев; 3) разрушение поверхности при выходе микротрещин в зону контактного трения.

Техническим результатом заявляемого изобретения является повышение долговечности зубчатых передач силовых редукторов путем снижения трения в зоне контакта зубьев.

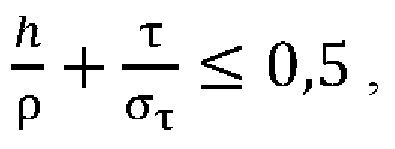

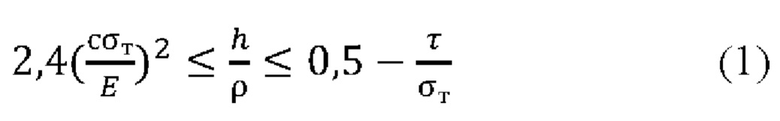

Технический результат заявляемого изобретения достигается тем, что номинальную поверхность пятна контакта в зацеплении по ширине зубьев определяют из условия обеспечения внешнего трения по соотношению

где  - отношение максимальной глубины h внедрения выступов неровностей поверхности зуба к радиусу округления ρ при трении поверхностей зубьев в зацеплении;

- отношение максимальной глубины h внедрения выступов неровностей поверхности зуба к радиусу округления ρ при трении поверхностей зубьев в зацеплении;

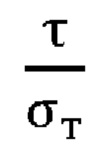

- отношение касательных напряжений сдвига τ на неровности с максимальной глубиной внедрения h к пределу текучести σT материала зуба.

- отношение касательных напряжений сдвига τ на неровности с максимальной глубиной внедрения h к пределу текучести σT материала зуба.

Сравнение известных технических решение с заявляемым показало, что существенными отличительными признаками зубчатой передачи являются параметры микрорельефа рабочих поверхностей зубьев, определяющие формирование пятна контакта в зацеплении, их взаимосвязь с глубиной внедрения выступов неровностей контактирующих поверхностей зубьев и физико-механическими свойствами материала зубчатых колес, а также эксплуатационными нагрузками, определяемая предложенным расчетным соотношением.

Технических решений с такими отличительными признаками в патентной и научно-технической литературе не обнаружено, а следовательно, заявляемая зубчатая передача обладает существенными отличиями.

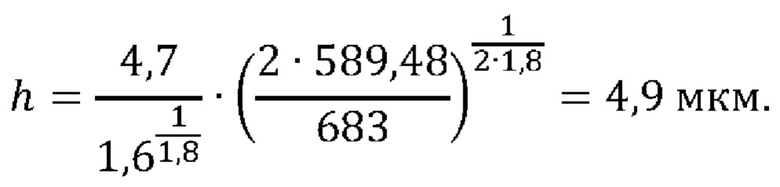

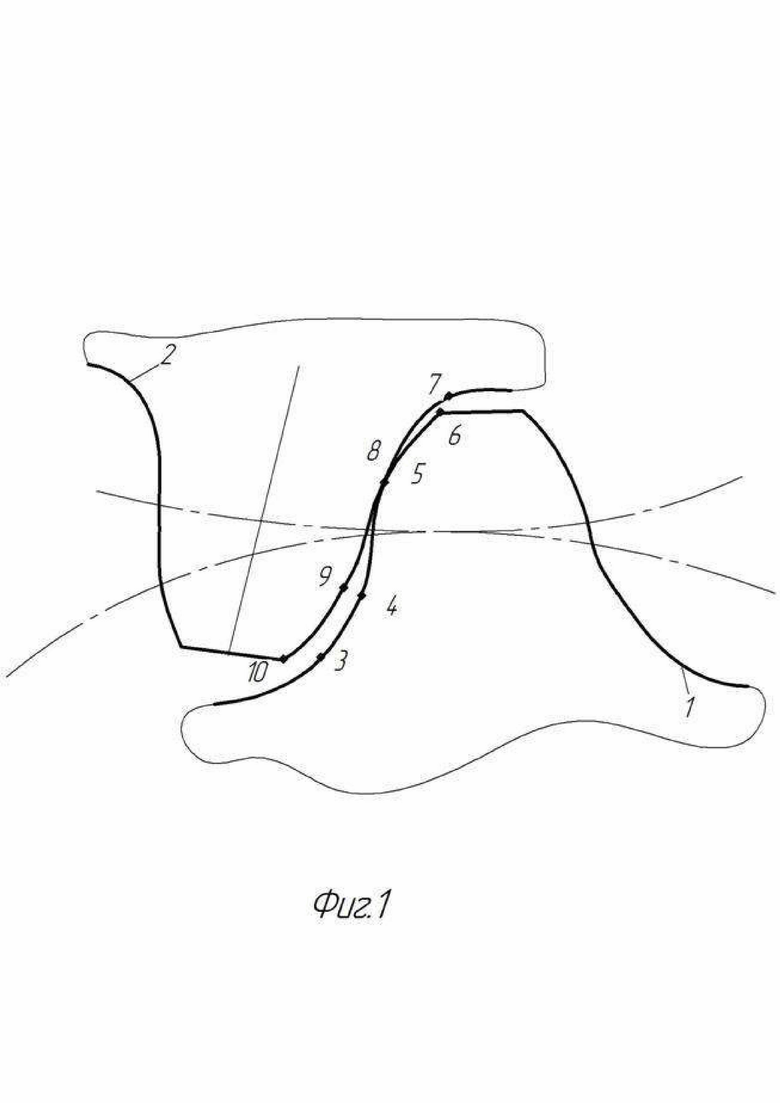

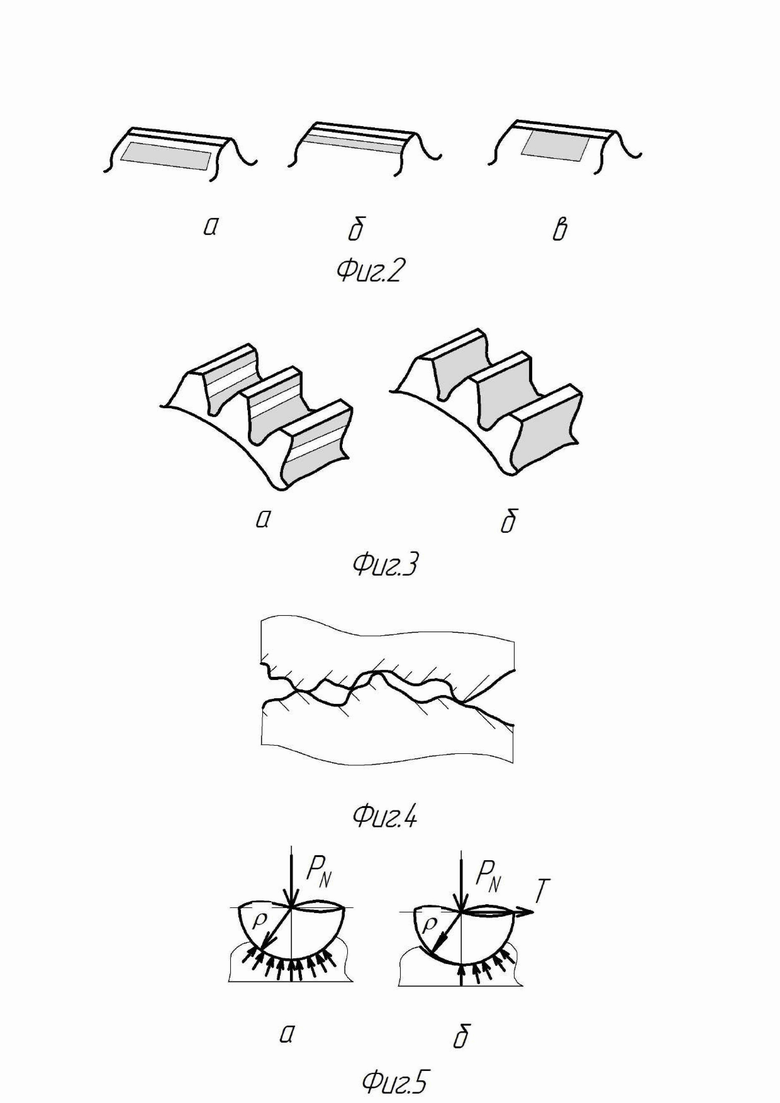

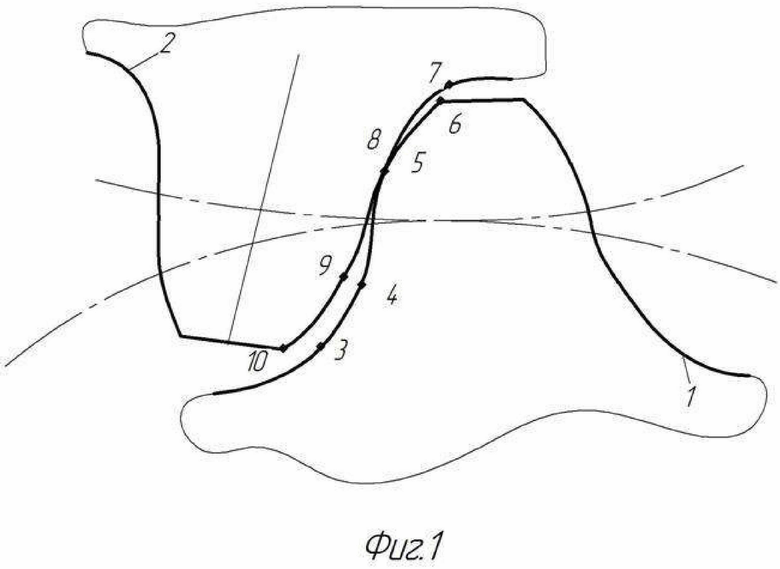

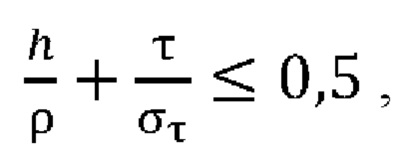

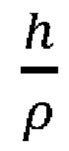

На фиг. 1 приведены торцовые профили зубьев в передаче смешанного зацепления IP; на фиг. 2 показаны зоны контакта зубьев в зацеплении (а - по длине и высоте зуба; б - по высоте и в - по длине зуба); на фиг. 3 представлены пятна контакта зубьев со смешанным зацеплением IP (а-в период приработки и б - после приработки); на фиг. 4 изображена схема контакта шероховатых поверхностей зубьев, а на фиг. 5 схема контакта выступов неровностей зубьев (а - в статике и б - при сдвиге).

Зубчатая передача смешанного зацепления силового редуктора содержит колеса 1 и 2 (фиг. 1). Боковые участки профиля между точками 3-4 на ножке зуба и 5-6 на головке зуба колеса 1 выполнены с кривизной одинаковой по знаку с сопряженными участками 7-8 на ножке зуба и 9-10 на головке зуба колеса 2. Участки 4-5 (колесо 1) и 8-9 (колесо 2) сохраняют эвольвентный профиль вблизи полюса зацепления. При работе передачи поверхности между точками 3, 4, 5 и 6 бокового профиля первого колеса взаимодействуют с участками профиля между точками 7, 8, 9 и 10 второго колеса.

Хотя наиболее широкое распространение в редукторах получили зубчатые зацепления с эвольвентной формой профиля зубьев, которые являются основными для современных зубчатых механизмов в машиностроении, следует отметить присущие эвольвентным зубчатым приводам серьезные недостатки, особенно для силовых тяжелонагруженных передач с крупномодульными колесами.

В таких передачах для повышения несущей способности увеличивают углы зацепления до величины αT=30° в прямозубых и αT=25° в косозубых передачах. Но при этом необходимо учитывать погрешности контакта зубьев. Установлено, что передача с увеличенным до αT=25…30° углом зацепления при хорошем контакте поверхностей зубьев (нормируется пятном контакта) уступает по эксплуатационным показателям (из-за снижения коэффициента перекрытия, который представляет собой отношение длины дуги зацепления к шагу зацепления) передаче с традиционным углом зацепления αT=20°.

Поэтому для силовых передач с крупными модулями перспективно применение системы смешанного зубчатого зацепления IP [5]. Система смешанного зацепления IP имеет определенную область эффективного применения, аналогично передачам с эвольвентным зацеплением, но отличается значительно меньшими значениями контактных и изгибных напряжений зубьев, характеризуется низкой чувствительностью к технологическим и деформационным погрешностям при сборке и эксплуатации редукторов.

Выпукло-вогнутая форма отдельных участков профиля зубьев и небольшая кривизна участков 5-6 и 9-10 у вершин зубьев (см. фиг. 1) повышает плавность зацепления и снижает уровень шума передачи, а вогнутая форма профиля у ножки зубьев (участки 3-4 и 7-8) увеличивает изгибную прочность зубьев колес.

На повышение эксплуатационных показателей зубчатой передачи существенное влияние оказывает также формирование требуемой величины пятна контакта. Оно характеризует степень прилегания сопряженного зубчатого колеса в собранной передаче после вращения под нагрузкой. В ряде случаев боковую поверхность зубьев для улучшения продольного контакта подвергают модификации, которая позволяет исключить так называемый кромочный контакт (у вершины зуба) и повысить плавность работы зубчатой передачи, зубья которой испытывают деформации под нагрузкой. Зоны контакта с различными видами модификации приведены на фиг. 2 (а - по длине и высоте зубьев; б - по высоте; в - по длине зубьев). Контроль пятна контакта осуществляют на контрольно-обкатных станках или на специальных приборах в паре с эталонным колесом путем нанесения тонкого слоя краски на эталонное колесо.

В зубчатых передачах со смешанным зацеплением IP пятно контакта контролируют аналогично. Пятна контакта зубьев, со смешанным зацеплением IP приведены на фиг. 3 (а - период приработки; б - после приработки).

На формирование пятна контакта в зубчатом зацеплении и износ поверхностей зубьев доминирующее влияние оказывает фактическая площадь контакта, которая зависит от параметров шероховатости контактирующих поверхностей.

При контакте шероховатых поверхностей зубьев под влиянием нагрузки первыми взаимодействуют те выступы, для которых сумма высот первой поверхности и противолежащих выступов второй поверхности будет наибольшей (фиг. 4). С увеличением нагрузки в контакт будут вступать другие пары противоположных выступов с меньшей суммой высот. Контакт выступов сопровождается их упругим и пластическим деформированием, что приводит к увеличению контурной площади и увеличению числа выступов, воспринимающих нагрузку. Наиболее сильно будут деформироваться выступы, которые имеют наибольшую высоту, а выступы, высота которых меньше средней, не вступают в контакт даже при высоких нагрузках.

Если происходит контакт поверхностей зубьев с разной твердостью, то выступы более твердой поверхности внедряются в выступы сопряженной поверхности. В этом случае характер контакта будет определять микрорельеф поверхности более твердого зуба и механические свойства материала более мягкого зуба. При скольжении контактирующих поверхностей зубьев в зацеплении вначале происходит приработка, которая сопровождается изменением микрорельефа и устанавливается некоторая шероховатость, характерная для конкретных условий нагружения и материалов зубьев. В результате волнистости поверхностей зубьев пятна контакта на вершинах волн, совокупность которых образует контурную площадь контакта, в отличие от фактической площади контакта микронеровностей, образующих шероховатость поверхности. Контурная площадь характеризует поверхность трения, на которой происходит износ зубьев. При измерении пятна контакта зубьев с помощью краски определяется контурная площадь, которая составляет 5…15% от номинальной.

Фактическая площадь контакта, на которой осуществляется взаимодействие неровностей, образующих шероховатость поверхности, обычно мала и составляет 0,01…0,1% номинальной площади, а пятна фактического контакта, возникающие при деформации отдельных микровыступов, имеют диаметр 3…50 мкм.

Нормальная нагрузка PN, отнесенная к фактической площади контакта, представляет собой фактическое контактное давление Pr (при пластическом контакте выступов оно приближается к твердости материала, а при упругом контакте значительно меньше). Отношение нормальной нагрузки PN к контурной площади контакта характеризует величину контурного давления Рс (обычно оно в несколько раз больше номинального). При увеличении номинального давления в зоне контакта контурное давление меняется незначительно, а фактическое давление остается практически неизменным.

При пластических деформациях напряженное состояние в зоне контакта зубьев будет изменяться.

При действии только нормальной нагрузки PN выступ неровности радиусом ρ деформирует металл (фиг. 5,a), а при скольжении и действии тангециальной силы Т происходит его смещение (фиг. 5,б) в направлении движения. При этом половина сферического выступа в зоне контакта со стороны прикладываемой силы Т разгружается. Поэтому при одинаковой величине внедрения сферического выступа неровности в металл фактическая площадь контакта при скольжении будет в два раза меньше площади контакта при статическом взаимодействии.

Таким образом, глубина внедрения выступа неровности радиусом ρ под действием силы PN в статическом состоянии составит

где сσT - среднее напряжение на контактной поверхности;

σT - предел текучести материала.

с - коэффициент повышения несущей способности контактной поверхности (с=1…6 для металлов в нормальном состоянии и с=10 - при наклепе).

При взаимодействии выступа неровности с поверхностью сопряженного зуба возникает сложное напряженное состояние и переход от упругих деформаций к пластическим, который сопровождается возникновением дополнительных напряжений в металле, действующих в перпендикулярных к выступу направлениях. Это приводит к повышению несущей способности поверхности контакта, которая учитывается коэффициентом с и зависит от физико-механических свойств материала.

При дальнейшем увеличении внедрения выступа неровности происходит переход к пластической деформации, а граничным условием такого перехода является соотношение:

h=2,4(сσT/E)2,

где Е - модуль упругости металла.

При дальнейшем углублении выступа на определенной глубине внедрения происходит сначала затормаживание металла, а затем скалывание в виде микростружки, т.е. начинается процесс микрорезания.

Граничное условие перехода от пластического деформирования к микрорезанию имеет вид:

где τ - прочность на срез адгезионной связи (касательные напряжения сдвига).

Или условие существования микрорезания можно представить в виде:

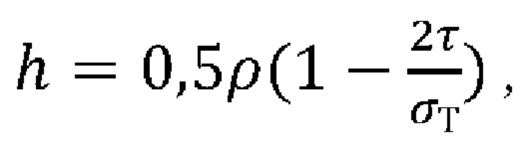

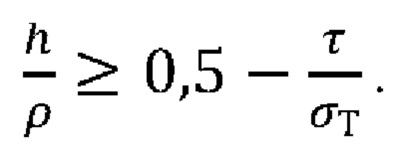

Следовательно, условие, соответствующее пластическому деформированию в зоне контакта поверхностей зубьев, примет вид:

Тогда для обеспечения внешнего трения, при котором относительное перемещение контактирующих тел в направлении скольжения не приводит к нарушению сплошности материала, необходимо выполнение условия:

Чем меньше эта сумма, тем лучше условия для поверхностей трения.

Следует учитывать, что полученное соотношение не учитывает скорости деформирования, температурного фактора и влияния смазки, но несмотря на это оно вполне применимо для практического использования, так как полученные значения близки к действительным, что подтверждено экспериментальной проверкой, соответствующей реальным условиям эксплуатации.

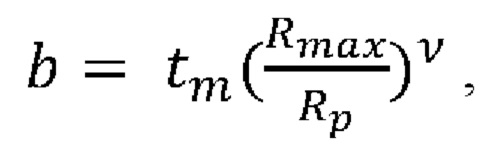

Величину h можно выразить через контурное давление рс в контакте:

где Rmax - расстояние от линии выступов до линии впадин (определяется по профилограмме поверхности или принимается по справочным данным);

b - параметр опорной кривой.

tm - длина сечения выступа на уровне средней линии m-m профилограммы;

Rp - расстояние от линии выступов до средней линии (высота сглаживания);

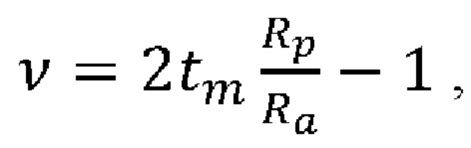

ν - параметр опорной кривой

Ra - параметр шероховатости (среднее арифметическое отклонение профиля от средней линии профилограммы); НВ - твердость материала по Бринелю;

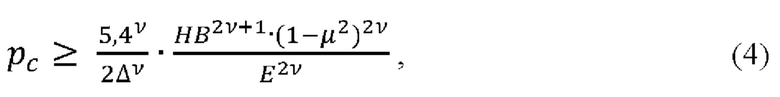

Контурное давление рс, приводящее к пластическому контакту, найдем из условия, при котором нормальные напряжения в местах касания неровностей достигают значений твердости по Бринелю деформируемого материала:

где Δ - комплексная характеристика шероховатости поверхности,

Δ=Rmax/rb1/ν,

r - приведенный радиус вершин выступов неровностей;

Е - модуль упругости материала;

μ - коэффициент Пуассона.

Для соблюдений условий (1) и (2) при проектировании зубчатой передачи надо обеспечить параметры качества сопрягаемых поверхностей зубьев. На чертежах зубчатых колес нормируются параметры шероховатости поверхности, предусмотренные стандартом. Но вследствие волнистости поверхностей и макроотклонений формы на значительной части номинальной поверхности контакта микронеровности сопряженных поверхностей зубьев не касаются друг друга. Пятна контакта микронеровностей формируются в отдельных зонах на вершинах волн, при этом расстояние между отдельными пятнами контакта не выходит за пределы базовой длины, соответствующей заданной шероховатости поверхности в соответствии со стандартом. Поверхность, на которой происходит контакт микронеровностей с учетом волнистости, принято называть контурной площадью.

Пластический контакт возникает, если нормальные напряжения в зонах касания выступов неровностей достигают значений твердости по Бринелю деформируемого материала. Это происходит при внедрении выступов на некоторую величину h, связанную с контурным давлением рс. Величины h и рс можно определить по выражениям (3) и (4), зная параметры шероховатости поверхности и физико-механические свойства материалов зубчатых колес, которые приводятся в справочной литературе.

Пример. В редукторе общего назначения мод. Ц2У-250-2, предназначенного для применения в подъемных механизмах (кран-балки, лебедки и т.п.), используется косозубая передача со смешанным зацеплением. Число зубьев ведущего колеса z1=13, а ведомого z2=62. Передаточное число u - 4,769. Модуль колес m=6,3 мм. Диаметр делительной окружности ведущего колеса dдz1=86,667 мм, а ведомого dдz2=413,333 мм. Угол зацепления αT=21°03'52''. Материал колес - сталь 45, зубья подвергнуты нитроцементации и закалке до твердости 62…65 HRC.

Рассмотрим два варианта изготовления зубчатых колес фрезерованием и фрезерованием с последующим шлифованием после термической обработки для проверки условия обеспечения внешнего трения по соотношениям (1) и (2).

Радиусы округления ρ выступов для поверхностей с различной обработкой найдем по табл. 5 справочника [Трение, изнашивание и смазка: Справочник. В 2х Кн. / Под ред. И.В. Крагельского, В.В. Алисина - М.: Машиностроение, 1978. Кн.1. 1978, 400 с]:

1) для фрезерованных зубьев (Ra=2,5…1,25 мкм) радиус поперечный ρп=60-80 мкм, а данные по величине продольного радиуса ρпр выступов неровностей отсутствуют; поэтому принимаем среднее значение ρ=70 мкм.

2) для шлифованных зубьев (Ra=1,25…0,63 мкм) ρп=4-10 мкм; ρпр=100-300 мкм; для расчета определим приведенный радиус ρ округления выступов, как среднее геометрическое значение продольного и поперечного радиусов

Физико-механические характеристики материала зубчатых колес составляют: предел текучести материала σТ=784 МПа; касательные напряжения сдвига τ=235 МПа; модуль упругости материала Е=20,6⋅104 МПа, а твердость по Бринелю НВ=683 (для твердости после закалки по Роквеллу 65HRC).

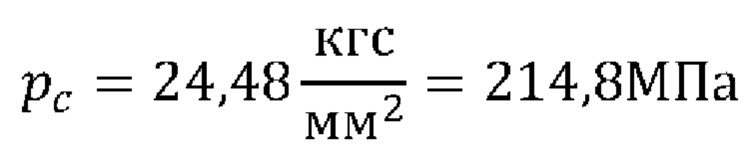

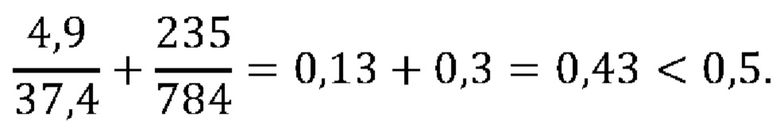

Проверим условие обеспечения внешнего трения (без нарушения сплошности материала, т.е. при отсутствии микрорезания) по соотношению (2):

1) фрезерованные зубья

или

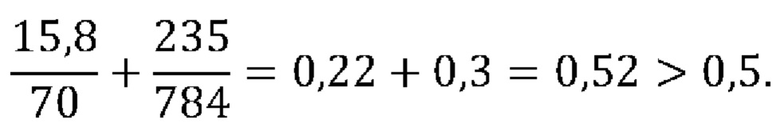

2) шлифованные зубья

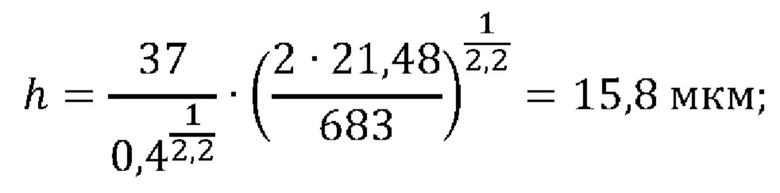

Для определения глубины внедрения h выступа неровности в поверхность металла зуба, найдем контурное давление рс, приводящее к пластическому контакту, по формуле (4).

По таблице 6 справочника [Трение…(см. выше] найдем необходимые значения параметров шероховатости после обработки стальных поверхностей:

1) фрезерование Rmax=37 мкм; b=0,4; η=2,2; Δ=1,4⋅10-1;

2) шлифование Rmax=4,7 мкм; b=1,6; η=1,8; Δ=1,3⋅10-2.

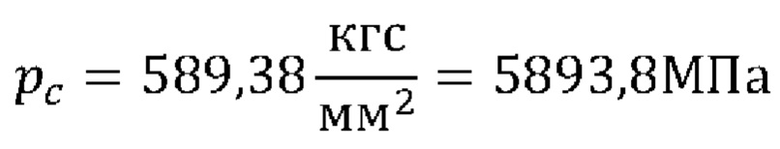

Величина контурного давления рс с учетом справочных данных параметров шероховатости составила:

для фрезерованных зубьев

для шлифованных зубьев

Определив контурное давление pc, по формуле (3) найдем величину внедрения h выступов неровностей в поверхности сопряженных зубьев: после фрезерования

после шлифования

Проверяем выполнение условия внешнего трения (2) с учетом найденных значений (5) и (6):

Для шлифования это условие выполняется:

А для фрезерования условие (2) имеет вид:

Условие внешнего трения для фрезерованных зубьев колес не выполняется, а значит при контакте зубьев в зацеплении будет нарушаться сплошность материала при внедрении отдельных выступов неровностей в поверхность металла, т.е. не исключается микрорезание с образованием стружки, что существенно снизит долговечность передачи, а следовательно, и ресурс редуктора.

Таким образом, в зубчатом зацеплении в зависимости от контактных давлений, параметров шероховатости сопрягаемых поверхностей и физико-механических характеристик материалов колес износ может происходить в форме микрорезания (хрупкое или вязкое разрушение поверхностных слоев), а также в форме усталостного (в упругой области) и полидеформационного (в пластической области) разрушений. Первый вид износа недопустим, так как приводит к преждевременному отказу изделий в процессе эксплуатации.

По сравнению с прототипом долговечность зубчатой передачи со смешанным зацеплением силового редуктора повышается на 30…40% при незначительном повышении трудоемкости, а смешанное зацепление IP с гарантированным пятном контакта обеспечивает рост ресурса редуктора и улучшение зубчатой передачи по показателям работоспособности.

Источники информации, принятые во внимание.

1. А.С. №1700320 (СССР) МПК F16H 55/08. Зубчатая передача смешанного зацепления / Г.А. Журавлев, Н.П. Онишков, В.Д. Зайцев, А.С. Кофанов, Г.Н. Алферов // Опубл. 23.12.91 в БИ №47.

2. А.С. №1663283 (СССР) МПК F16H 55/08. Силовая зубчатая передача смешанного зацепления / Б.Д. Иванов, Г.А. Журавлев, Р.Б. Иофис, В.Н. Любанов, О.А. Полтавский // Опубл. 15.07.91 в БИ №26.

3. А.С. №1 710889 МПК F16H 1/06. Зубчатая передача / Г.А. Журавлев // Опубл. 07.02.92 в БИ №5.

4. А.С. №1571330 (СССР) МПК F16H 55/08. Зубчатая передача смешанного зацепления / Г.А. Журавлев // Опубл. 15.06.90 в БИ №22.

5. Журавлев Г.А. О развитии формы профиля зубчатых колес. Труды Международного симпозиума «Теория реальных передач зацеплением», Курганский технический университет, г. Курган, 1997. С. 53-57.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИЦИРОВАННАЯ ЭВОЛЬВЕНТНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1997 |

|

RU2128303C1 |

| ЗУБЧАТАЯ ПЕРЕДАЧА | 1995 |

|

RU2108509C1 |

| КОСОЗУБАЯ ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА ВНЕШНЕГО ЗАЦЕПЛЕНИЯ | 2002 |

|

RU2224154C1 |

| Силовая зубчатая передача смешанного зацепления | 1986 |

|

SU1663283A1 |

| КОСОЗУБАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1995 |

|

RU2116532C1 |

| КОСОЗУБАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 2002 |

|

RU2222738C1 |

| Эвольвентная зубчатая передача | 1980 |

|

SU945524A1 |

| ЗУБЧАТОЕ КОЛЕСО СМЕШАННОГО ИЛИ ЭВОЛЬВЕНТНОГО ЗАЦЕПЛЕНИЯ | 2005 |

|

RU2318150C2 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| СПОСОБ ХРУСТАЛЕВА Е.Н. ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОГО ЗУБЧАТОГО ЗАЦЕПЛЕНИЯ МЕХАНИЧЕСКОЙ ПЕРЕДАЧИ И ЦИЛИНДРИЧЕСКОЕ ЗУБЧАТОЕ ЗАЦЕПЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2735434C1 |

Изобретение относится к машиностроению. Зубчатая передача силового редуктора содержит колеса, профили зубьев которых выполнены с эвольвентными участками и соединенными с ними внеполюсными участками выпуклого профиля у головки и вогнутого у ножки зуба, причем номинальную поверхность пятна контакта в зацеплении по ширине зубьев определяют из условия обеспечения внешнего трения, при котором относительное перемещение поверхностей зубьев в направлении скольжения не приводит к нарушению сплошности материала, по расчетному соотношению с учетом взаимосвязи микрорельефа поверхностей зубьев с физико-механическими свойствами материала и нагрузками, возникающими при эксплуатации. Обеспечивается повышение долговечности зубчатой передачи. 5 ил.

Зубчатая передача смешанного зацепления силового редуктора, содержащая колеса, профили зубьев которых содержат эвольвентные участки и соединенные с ними внеполюсные участки выпуклого профиля у головки и вогнутого профиля у ножки зуба, выполненные взаимно точечно-сопряженными, отличающаяся тем, что номинальную поверхность пятна контакта в зацеплении по ширине зубьев определяют из условия обеспечения внешнего трения по соотношению

где  - отношение максимальной глубины h внедрения выступов неровностей поверхности зуба к радиусу округления ρ при трении поверхностей зубьев в зацеплении;

- отношение максимальной глубины h внедрения выступов неровностей поверхности зуба к радиусу округления ρ при трении поверхностей зубьев в зацеплении;

- отношение касательных напряжений сдвига τ на неровности с максимальной глубиной внедрения h к пределу текучести σT материала зуба.

- отношение касательных напряжений сдвига τ на неровности с максимальной глубиной внедрения h к пределу текучести σT материала зуба.

| ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА И СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС ПЕРЕДАЧИ | 2012 |

|

RU2510472C1 |

| КОСОЗУБАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 2002 |

|

RU2222738C1 |

| Машина для устройства асфальтового настила | 1928 |

|

SU11706A1 |

| US 6964210 B2, 15.11.2005. | |||

Авторы

Даты

2023-04-11—Публикация

2022-08-24—Подача