Изобретение относится к испытательной технике, а именно к способам и средствам контроля твердости и модуля упругости. Изобретение может использоваться в машиностроении, металлургии, при строительстве и эксплуатации мостов, железных дорог, газопроводов, опор линий электропередач, мобильной техники и др.

В настоящее время пластические свойства материалов исследуются при растяжении или сжатии образца специальной формы. При этом строится диаграмма зависимости деформации образца от приложенного усилия. Пластические свойства определяются по характерным участкам зависимости. Для построения указанной зависимости используются тензодатчики и датчики перемещений.

Известен способ [1] контроля твердости материала, заключающийся в том, что производят удар бойком по испытуемому материалу, измеряют длительность упругопластического деформирования и длительность восстановления упругих деформаций бойка и испытуемого материала во время их контакта. О твердости судят по отношению длительностей.

Также известен способ [2] контроля твердости материала, заключающийся в том, что производят удар индентором по испытуемому материалу со скоростью v0 и измеряют длительность упругопластического деформирования материала, по которой судят о твердости материала. Для повышения информативности путем обеспечения контроля также и шероховатости измеряют время от начала контакта индентора с материалом до момента времени, соответствующего максимальной скорости нарастания силы механического воздействия материала на индентор, определяют произведение v0t0 и сравнивают его с соответствующим произведением для эталонного материала.

Однако эти способы не позволяют определять предел упругости материала.

В основу изобретения положена техническая задача повышения информативности способа контроля твердости за счет возможности контроля предела упругости.

Указанная задача решается тем, что в способе контроля механических характеристик материалов, заключающемся в том, что производят удар индентором по испытуемому материалу со скоростью v0, измеряют длительность упругопластического деформирования материала, по которой судят о твердости материала, согласно изобретению определяют максимальное ускорение индентора в фазе внедрения его в испытуемый материал, а также ускорение индентора в фазе выталкивания его из материала, соответствующее моменту отрыва индентора от материала, и по разности между этими ускорениями судят о пределе упругости материала.

Предел упругости материала в соответствии с изложенным определяют из выражения

σу = K(aм-ao),

где K - нормирующий коэффициент, определяемый при использовании образца из материала с известным пределом упругости;

aм - максимальное ускорение индентора;

aо - ускорение, соответствующее моменту отрыва индентора от материала.

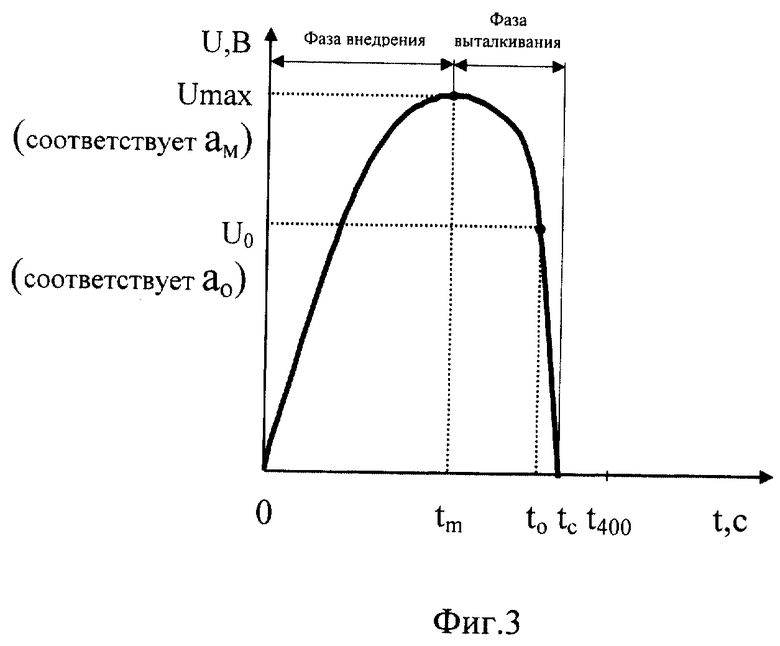

В момент времени, соответствующий максимальному ускорению индентора aм, прекращается пластическая деформация материала и начинается выталкивание индентора за счет упругих свойств материала. В этот момент заканчивается формирование невосстановленного отпечатка. В момент отрыва индентора от материала, которому соответствует ускорение aо, заканчивается действие упругих сил со стороны материала на индентор. В этот момент заканчивается формирование восстановленного отпечатка. Чем больше по величине разность между геометрическими размерами невосстановленного и восстановленного отпечатков, тем выше способность материала к упругому восстановлению своих геометрических характеристик после снятия усилия, тем больше разность aм-aо. Вследствие этого разность aм-aо отражает упругие свойства материала.

Нормирующий коэффициент K может быть определен при использовании стального образца, образца из меди или ее сплавов с известным пределом упругости σу, например при использовании образца из латуни Л62, имеющей предел упругости σу, равный 250 мПа. При нормировке устройства, реализующего способ, производят удар индентором по образцу из материала с известным пределом упругости, с помощью устройства определяют разность aм-aо и по известному пределу упругости определяют нормировочный коэффициент K.

Способ позволяет кроме твердости контролировать предел упругости материала за счет определения максимального ускорения индентора в фазе внедрения его в материал, а также ускорения индентора в фазе выталкивания его из материала, соответствующего моменту отрыва индентора от материала, и дальнейшего определения разности между этими ускорениями.

Для контроля используется не конечный результат внедрения в виде следа, сформированного индентором, а сам процесс ударного внедрения и выталкивания индентора, который представлен в виде значений ускорения индентора для различных моментов времени протекания процесса.

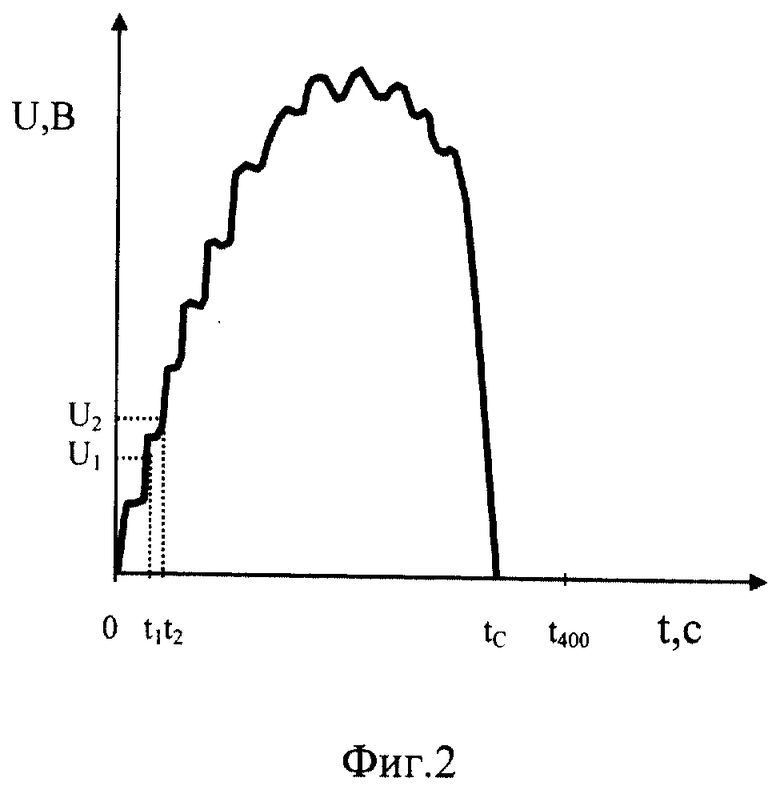

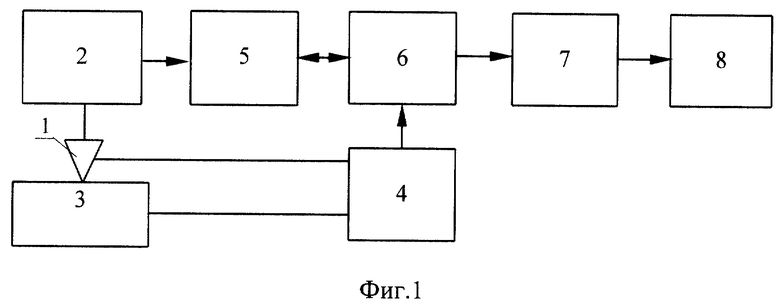

На фиг. 1 показана схема устройства для реализации способа контроля твердости и предела упругости; на фиг. 2 - сигнал пьезодатчика ускорения; на фиг. 3 - сигнал пьезодатчика ускорения после фильтрации мешающих частотных составляющих.

Для реализации способа используется устройство (фиг. 1), которое содержит индентор 1, пьезодатчик 2 ускорения, механически жестко связанный с индентором 1, контролируемый образец 3, датчик 4 контакта индентора 1 с образцом 3, аналого-цифровой преобразователь 5, блок 6 управления, арифметико-логическое устройство 7 и блок 8 индикации.

Способ осуществляют следующим образом.

Производят удар индентором 1 по образцу 3 со скоростью v0. В момент касания индентора 1 с образцом 3 датчик 4 формирует сигнал в блок управления 6, который запускает аналого-цифровой преобразователь 5. В фазах внедрения и выталкивания индентора 1 пьезодатчик 2 формирует сигнал электрического напряжения (фиг. 2), который поступает на вход аналого-цифрового преобразователя 5. На выходе преобразователя 5 по командам блока управления 6 в моменты времени t1, t2,..., t400 формируются цифровые коды U1, U2,..., U400, соответствующие сигналу пьезодатчика 2 (фиг. 2). Длительность сигнала электрического напряжения tс, отражающего фазы внедрения и выталкивания индентора, для данного устройства составляет не более 1,5•10-3 с. При времени однократного преобразования 4•10-6 с требуется сформировать 400 цифровых кодов для представления указанного сигнала. Все цифровые коды поступают в арифметико-логическое устройство (АЛУ) 7 и сохраняются в нем в порядке поступления. Момент отрыва индентора 1 от образца 3 запоминается в АЛУ 7 по сигналу с датчика контакта 4. Далее мешающие частотные составляющие сигнала пьезодатчика 2, представленного в виде цифровых кодов U1, U2,..., U400, фильтруются в АЛУ 7 цифровым способом (фиг. 3). Затем в АЛУ определяется длительность фазы внедрения индентора в материал tм (длительность упругопластического деформирования материала) (фиг. 3), по которой судят о твердости материала. Границе между фазами внедрения и выталкивания индентора соответствует цифровой код Umax, имеющий максимальное значение среди всех кодов в представлении сигнала пьезодатчика 2. Код Umax относится к фазе внедрения индентора 1. Отфильтрованный сигнал пьезодатчика 2 линейно пропорционален ускорению индентора 1. В дальнейшем в качестве значений ускорения индентора 1 используются цифровые коды U1...U400, которые были сохранены и отфильтрованы в АЛУ 7. После этого в АЛУ 7 определяется цифровой код Umax, соответствующий максимальному ускорению aм индентора 1, а также код Uо, соответствующий моменту отрыва индентора 1 от материала и ускорению aо (фиг. 3), и по разности между этими ускорениями определяется предел упругости материала.

В процессе эксплуатации деталей и конструкций твердость и пластичность материалов изменяются. Основными причинами этого являются механические нагрузки и критические температурные режимы. Для предотвращения преждевременного выхода из строя деталей и конструкций и своевременной их замены необходимо контролировать такие механические свойства, как твердость и предел упругости.

Изобретение позволяет контролировать твердость и предел упругости материала деталей и конструкций, которые находятся в эксплуатации без демонтажа конструкции. Изобретение может использоваться в машиностроении, металлургии, при строительстве и эксплуатации мостов, железных дорог, газопроводов, опор линий электропередач, мобильной техники и др. По сравнению с существующими методами контроля упругих свойств снижается объем применяемого оборудования и время контроля, процесс контроля автоматизируется.

Источники информации

1. 1068768 (СССР). Способ определения твердости материала и устройство для его осуществления. / В.А. Клочко, Е.В. Андреев, Ф.И. Конжуков и Ю.Г. Артемьев, G 01 N 3/48. - Опубл. 1984 г. Бюл. N 3.

2. А.с. 1504484 (СССР). Способ контроля твердости материала. / А.А. Бондаренко, В. Ф. Скороходов и В.С. Жабреев, G 01 B 5/28. - Опубл. 30.08.89. Бюл. N 32.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2001 |

|

RU2193768C1 |

| Способ контроля твердости материала | 1988 |

|

SU1504484A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ РАСТЯЖЕНИИ-СЖАТИИ | 2015 |

|

RU2599069C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДИНАМИЧЕСКОЙ ТВЕРДОСТИ МАТЕРИАЛОВ | 2005 |

|

RU2288458C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1998 |

|

RU2141638C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ НА ГИПСОВОМ СВЯЗУЮЩЕМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ЧЕРНЫХ СПЛАВОВ | 2002 |

|

RU2214314C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ НА ГИПСОВОМ СВЯЗУЮЩЕМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ | 2002 |

|

RU2209127C1 |

| Способ определения предела прочности материала при срезе | 2020 |

|

RU2740634C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| Способ определения твердости материалов | 1985 |

|

SU1573393A1 |

Изобретение относится к способам и средствам контроля механических характеристик материалов, а именно твердости и предела упругости. Изобретение заключается в следующем: производят удар индентором по испытуемому материалу со скоростью vо, измеряют длительность осуществляемого при этом упругопластического деформирования материала, по которой судят о твердости материала, а также определяют максимальное ускорение индентора в фазе внедрения его в испытуемый материал, ускорение индентора в фазе выталкивания его из материала, соответствующее моменту отрыва индентора от материала, и по разности между этими ускорениями судят о пределе упругости материала. Данное изобретение позволяет повысить информативность контроля твердости исследуемого материала за счет определения его предела текучести. 3 ил.

Способ контроля механических характеристик материалов, заключающийся в том, что производят удар индентором по испытуемому материалу со скоростью V0 и измеряют длительность упругопластического деформирования материала, по которой судят о твердости материала, отличающийся тем, что определяют максимальное ускорение индентора в фазе внедрения его в испытуемый материал, а также ускорение индентора в фазе выталкивания его из материала, соответствующее моменту отрыва индентора от материала, и по разности между этими ускорениями судят о пределе упругости материала.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| Способ определения твердости материалов | 1985 |

|

SU1573393A1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ДВИЖЕНИЯ АВТОМОБИЛЯ В УСЛОВИЯХ ПЛОХОЙ ВИДИМОСТИ | 2005 |

|

RU2290660C2 |

| Способ определения прочности стекловолокнистых композиционных материалов из штапелированного кварцевого волокна и устройство для его осуществления | 1987 |

|

SU1619114A1 |

| Сталеплавильный агрегат | 1981 |

|

SU1027226A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145071C1 |

| US 4019376 A, 26.04.1977 | |||

| US 4157655 A, 12.06.1979. | |||

Авторы

Даты

2001-07-10—Публикация

2000-11-13—Подача