Изобретение относится к технологии получения высокомолекулярного, разветвленного химически модифицированного полибутадиена с содержанием 1,2-звеньев от 10 до 80% и может быть использовано в промышленности синтетического каучука, а получаемый продукт в шинной, резинотехнической и других отраслях.

Известны способы получения высокомолекулярного полибутадиена с различной микроструктурой путем полимеризации бутадиена-1,3 в углеводородных растворителях в присутствии литийорганического инициатора, дивинилбензола и электронодонорных добавок (1. Пат. N 2028310, РФ, C 08 F 139/06. Б.И. 1995. 2. Пат. N 1055131, SU, C 08 F 136/06, 4/48, 1994).

К недостаткам данных способов следует отнести получение полибутадиена с пониженным значением эластичности, истираемости.

Известны также способы получения модифицированных (со)полимеров диенов путем полимеризации сопряженного диена (бутадиена-1,3) или сополимеризации его с винилароматическим мономером в углеводородном растворителе в присутствии литийорганического инициатора и обработкой "живого" полимеризата эквимолекулярным количеством соединений, содержащих гетероатомы - нитроалкилакрилат или N,N'-бис (нитроалкил)алкилендиамин [3] (3. Пат. N 57769/94, Япония, C 08 F 19/22, опубл. 3.08.1994.) или тетрахлорид олова, диизобутилоловодихлорид изоцианата и т.д. [4] 4. Пат. N 5268439, США, C 08 F 4/58, 36/04, 7.12.93] . Модифицированный эластомер обладает улучшенными технологическими свойствами и пониженным гистерезисом.

Однако полученный полибутадиен имеет низкие значения истираемости, высокую хладотекучесть и практически нерегулируемые молекулярные параметры (молекулярно-массовое распределение, макро- и микроструктуры).

Наиболее близким к изобретению по технической сущности и достигаемому результату является известный способ получения модифицированного (со)полимера сопряженного диена и винилароматического соединения в углеводородном растворителе в присутствии литийорганического или щелочноземельного инициатора с последующим проведением реакции 10 - 70% "живущего" полимера с 0,1 - 0,7 эквивалента (в расчете на атом галоида) полигалоида олова формулы RaSnXb, где R - алкил, алкенил, циклоалкил или арил, X - галоген, a = 0 - 2, b = 2 - 4, и далее проводят реакцию оставшихся концевых атомов металлов с 0,3 - 4 молями (на 1 моль "живущих" цепей) замещенного имина формулы R1(R2)C= NR3, где R1 и R2 - H, алкил, циклоалкил, диалкиламиноарил, аралкил, апротонный O, N, S - содержащий алкил, арил, аралкил, циклоалкил, при условии, что один из R1-3 - диалкиламиноарил и что не все R1-3арилы [5] (пат. США N 5227431, C 08 F 36/04).

Полученный полибутадиен по известному способу обладает существенным недостатком - высокой хладотекучестью, низкой истираемостью, недостаточно хорошими технологическими свойствами за счет узкого молекулярно-массового распределения. Кроме того, отсутствуют пути регулирования молекулярных параметров полимера при непрерывной технологии его получения.

Технической задачей изобретения является получение полибутадиена с пониженной хладотекучестью, повышенными значениями истираемости и эластичности по отскоку, улучшенными технологическими свойствами при варьировании молекулярных параметров (молекулярно-массового распределения, микроструктуры) в широких пределах.

Указанный технический результат достигается тем, что в способе получения модифицированного полибутадиена путем полимеризации бутадиена-1,3 в углеводородном растворителе (толуоле, н-гексане, смеси циклогексана и гексана и т.п.) в батарее, состоящей по крайней мере из пяти реакторов, шихту (раствор мономера) с содержанием 10 - 20 мас.% бутадиена-1,3 делят на два потока в массовом соотношении от 2 : 1 до 1 : 9 и подают их соответственно в первый и третий реакторы, в первый реактор вводят н-бутиллитий из расчета 10 - 50 моль на одну тонну мономера, во второй и/или пятый реактор вводят модификаторы, выбранные из группы, включающей тетрахлоридолова, трибутилоловохлорид, дибутилоловодихлорид, N-метил-альфа-пирролидон, 4-нитрозодифениламин, N-бутилпропионанилид, хлорметилдиэтилизоционат, n-толуолсульфохлорид, 2-хлор-4,6-бис(диэтиламин)симтриазин, 4,4-бис(дибутиламин)бензофенон, 4-диэтиламинохлорбензофенон из расчета мольного отношения модификатор: литийполибутадиен от 0,1 до 1,0, в третий раствор вводят дивинилбензол и литийполибутадиен из первого реактора в количестве 15 - 90 мас.% и мольном соотношении дивинилбензол: литийполибутадиен от 0,1 : 1 до 0,5 : 1 и литийполибутадиен из второго реактора подают до и/или после пятого реактора, при этом температура процесса в реакторах 30 - 55oC. Кроме того, предусматривается вариант, когда дополнительно в первый и/или третий реактор вводят электронодонорное соединение, выбранное из группы, включающей диметиловый эфир диэтиленгликоля, тетрагидрофурфурилат натрия, полиэтиленполиамины, дивиниловый эфир диэтиленгликоля при мольном отношении к н-бутиллитию или литийполибутадиену в пределах от 0,1 до 1,0.

Ограничения по концентрации мономера в шихте связаны с практической целесообразностью и возможностью транспортировки полимеризата при содержании полибутадиена более 20 мас.%.

Количество н-бутиллития определяется требованиями по молекулярным параметрам конечного полимера и отсутствием практического смысла больших затрат дорогостоящего инициатора.

При меньших значениях модификатор : литийполибутадиен (0,1) его влияние незначительно, а при более 1,0 химическая модификация невозможна, но оставшая часть соединений может попадать в возвратный растворитель, отрицательно воздействуя на скорость процесса, или в сточные воды, что требует дополнительных затрат на их очистку.

Пределы массового соотношения потоков шихты, количество подаваемого дивинилбензола, литийполибутадиена в третий реактор определяются требованиями к полибутадиену по молекулярным параметрам, вязкости по Муни, хладотекучести и т.п.

Изменение мольного отношения электронодонорного соединения к н-бутиллитию (или литийполибутадиену) позволяет получать полибутадиен с различной заданной микроструктурой, а ввод оставшейся части полибутадиена из второго до и/или после пятого реактора дает возможность регулировать количество модификатора, их соотношение между собой (т.е. разной природы, например оловосодержащих и аминосоединений и т.п.), а также характер молекулярно-массового распределения.

Поддержание температуры процесса полимеризации менее 30oC требует значительных энергетических затрат, снижает скорость реакции, а при температуре более 55oC наблюдается протекание реакции обрыва, что резко уменьшает количество "живущих" полимерных цепей и, как следствие, возможность химической модификации.

После проведения процесса полимеризации проводят стопперирование спирто-толуольным раствором антиоксиданта - агидол-2 (НГ-2246) в количестве 0,2 - 0,5 мас. % и полимер выделяют известными способами - водной дегазацией и сушкой на ЛК-8.

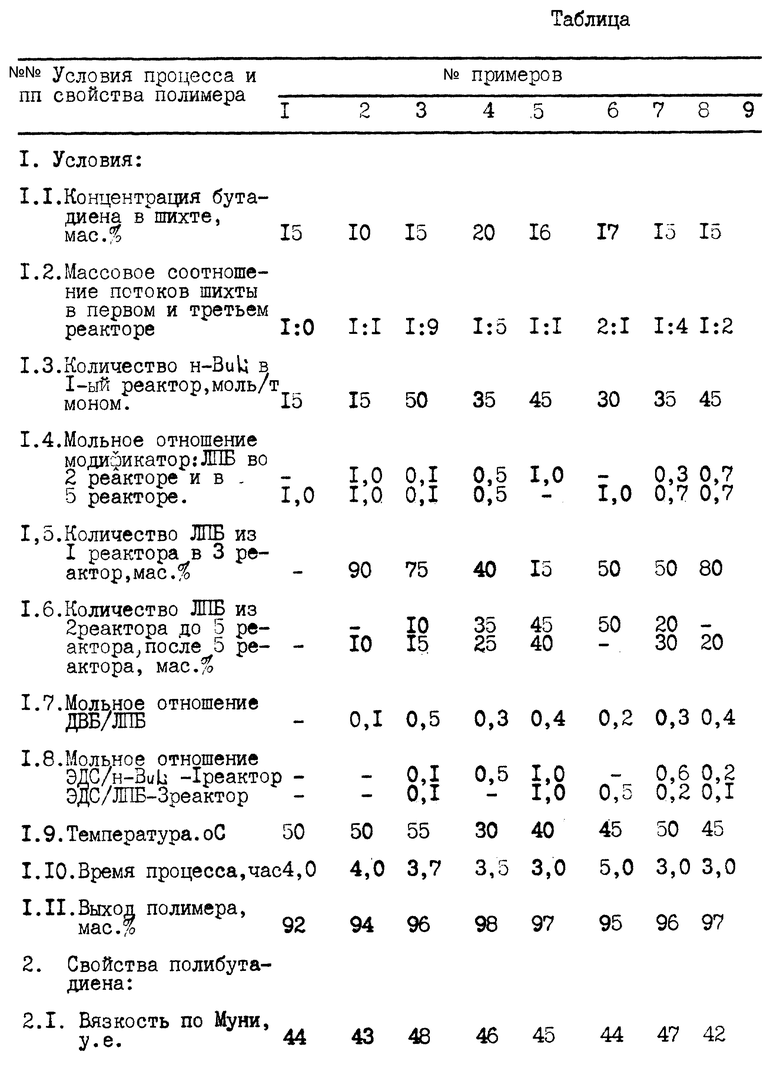

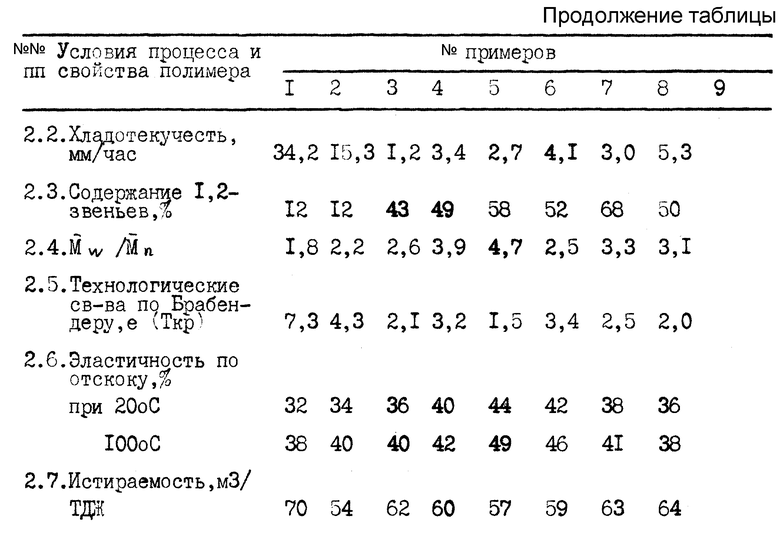

Полученный полибутадиен характеризуют вязкостью по Муни, хладотекучестью, индексом полидисперсности  содержанием 1,2-звеньев, технологическими свойствами при переработке на приборе Брабендера и для стандартных (ГОСТ 19.920.-1-20a) резиновых смесей на его основе эластичностью по отскоку и истираемостью.

содержанием 1,2-звеньев, технологическими свойствами при переработке на приборе Брабендера и для стандартных (ГОСТ 19.920.-1-20a) резиновых смесей на его основе эластичностью по отскоку и истираемостью.

Изобретение иллюстрируется нижеприведенными примерами.

Пример 1.

Охлажденный до температуры -20 ... -25oC бутадиен-1,3 в количестве 2 т/час смешивают с н-гексаном из расчета концентрации шихты - 15 мас.% (11,3 т/час) в трубопроводе и подают в первый реактор батареи. Непосредственно перед реактором вводят раствор н-бутиллития в гексане из расчета 15 моль на 1 т мономера (т.е. 30 моль/час).

Процесс полимеризации бутадиена-1,3 проводят при температуре 50oC. В четвертый реактор подают раствор дибутилоловодихлорида из расчета мольного отношения к н-бутиллитию 0,5 (т.е. 15 моль/час), а в пятый реактор вводят раствор 4,4-бис (диэтиламино)бензофенон из расчета мольного отношения к н-бутиллитию также 0,5 (т.е. 15 моль/час).

Общее время процесса полимеризации и модификации составляет 4,0 часа. Выход полимера - 92 мас.%, его вязкость по Муни - 44 у.е., хладотекучесть - 34,2 мм/ч, технологические свойства по Брабендеру (Ткр) - 7,3 у.е., содержание 1,2-звеньев - 12%, индекс полидисперсности  - 1,8. Стандартные резиновые смеси имеют истираемость - 70 м3/ТДЖ, а эластичность по отскоку при 20oC - 32, а при 100oC - 38%.

- 1,8. Стандартные резиновые смеси имеют истираемость - 70 м3/ТДЖ, а эластичность по отскоку при 20oC - 32, а при 100oC - 38%.

Условия процесса и характеристика полибутадиена этого и других примеров представлены в таблице.

Пример 2.

Охлажденный до температуры -20 ... -25oC бутадиен-1,3 в количестве 2 т/час смешивают с толуолом из расчета концентрации шихты - 10 мас.%. в трубопроводе и подают в первый и третий реактор при массовом соотношении потоков 1: 1 соответственно. В первый реактор вводят толуольный раствор н-бутиллития в количестве 15 моль на одну тонну поступающего в реактор бутадиен-1,3, осуществляют процесс полимеризации при 50oC в течение 1,0 часа и до 90 мас. % образующегося ("живого") литийполибутадиена (ЛПБ) подают в третий реактор, а 10 мас.% во второй реактор, в который также вводят раствор тетрахлоридолова из расчета мольного отношения к ЛПБ - 1,0 (т.е. 1,5 моль/час). Реакцию химической модификации проводят в течение 30 мин и полученный модифицированный литийполибутадиен (МЛПБ) подают после пятого реактора на смешение с основным потоком полимеризата. В третий реактор также подают раствор дивинилбензола (ДВБ) из расчета его мольного отношения к ЛПБ, поступающему в реактор 0,1 (т.е. 1,35 моль/час). В пятый реактор вводят раствор 4-диэтиламинохлорбензофенона из расчета его мольного отношения к ЛПБ, поступающего в третий реактор, равным 1,0 (т.е. 13,5 моль/час).

Общее время полимеризации и модификации составляет 4,0 часа. Выход полимера - 94 мас. %, его вязкость по Муни 43 у.е., хладотекучесть - 15,3 мм/час, Ткр - 4,3 у.е., содержание 1,2-звеньев - 12%,  - 2,2. Стандартные резиновые смеси имеют истираемость - 54 м3/ТДЖ, эластичность по отскоку при 20oC - 34%, при 100oC - 40%.

- 2,2. Стандартные резиновые смеси имеют истираемость - 54 м3/ТДЖ, эластичность по отскоку при 20oC - 34%, при 100oC - 40%.

Пример 3.

Охлажденный до температуры -20 ... -25oC бутадиен-1,3 в количестве 2,5 т/час смешивают с н-гексаном из расчета концентрации шихты - 15 мас.%. в трубопроводе и подают в первый и третий реактор при массовом соотношении потоков 1: 9 соответственно. В первый реактор вводят раствор н-бутиллития (в н-гексане) в количестве 50 моль на одну тонну мономера (или 12,5 моль/час), поступающего в реактор, и раствор тетрагидрофурфурилата натрия из расчета мольного отношения натрий:литий 0,1. Осуществляют процесс полимеризации при 55oC в течение 2,0 часа и 75 мас.% образующегося ЛПБ подают в третий реактор, а 25 мас.% во второй, в который также вводят раствор трибитулоловохлорида из расчета мольного отношения к ЛПБ - 0,1 (т.е. 0,31 моль/час). Реакцию химической модификации проводят в течение 45 мин и полученный МЛПБ подают в количестве 10 мас.% до пятого реактора и 15 мас.% после. В третий реактор также подают растворы тетрагидрофурфурилата натрия из расчета мольного отношения к ЛПБ, поступающему в реактор, 0,1 (т.е. 0,94 моль/час) и ДБВ - 0,5 (4,7 моль/час).

В пятый реактор вводят раствор 4,4 бис(дибутиламино)бензофенон из расчета мольного отношения к ЛПБ, поступающего в третий реактор, 0,1 (т.е. 0,94 моль/час).

Общее время полимеризации и модификации составляет 3,7 часа. Выход полимера - 96 мас. %, его вязкость по Муни 48 у.е., хладотекучесть - 1,2 мм/час, Ткр - 2,1 у.е.,  - 2,6, содержание 1,2-звеньев - 43%. Стандартные резиновые смеси имеют истираемость - 62 м3/ТДЖ, эластичность по отскоку при 20oC - 36%, при 100oC - 40%.

- 2,6, содержание 1,2-звеньев - 43%. Стандартные резиновые смеси имеют истираемость - 62 м3/ТДЖ, эластичность по отскоку при 20oC - 36%, при 100oC - 40%.

Пример 4.

Охлажденный до температуры -20 ... -25oC бутадиен-1,3 в количестве 2,5 т/час смешивают в трубопроводе с растворителем, представляющим собой 30 мас. % циклогексана и 70 мас.% н-гексана, из расчета концентрации шихты 20 мас.% и подают в первый и третий реактор при массовом соотношении потоков 1:5 соответственно. В первый реактор вводят раствор н-бутиллития в количестве 35 моль на одну тонну мономера, поступающего в реактор, и раствор полиэтилированного полиамина из расчета мольного отношения к н-бутиллитию 0,3. Осуществляют процесс полимеризации при 30oC в течение 1,4 часа и до 40 мас.% образующегося ЛПБ подают в третий реактор, а 60 мас.% во второй реактор, в который также вводят раствор дибутилоловодихлорида из расчета мольного отношения к ЛПБ - 0,5 (т.е. 4,44 моль/час). Реакцию химической модификации проводят в течение 35 минут и полученный МЛПБ подают в количестве 35 мас.% до пятого реактора и 25 мас.% после. В третий реактор подают раствор ДВБ из расчета мольного отношения к ЛПБ, поступающего в реактор. 0,3 (т.е. 1,7 моль/час). В пятый реактор вводят раствор 2-хлор-4,6-бис(диэтиламин) симтриазина из расчета мольного отношения к ЛПБ, поступающему в третий реактор, 0,5 (т.е. 2,9 моль/час).

Общее время полимеризации и модификации 3,5 часа. Выход полимера 98 мас. %, его вязкость по Муни - 46 у.е., хладотекучесть - 3,4 мм/час, Ткр - 3,2 у. е. ,  3,9, содержание 1,2-звеньев - 49%. Стандартные резиновые смеси имеют истираемость - 60 м3/ТДЖ, эластичность по отскоку при 20oC - 40%, при 100oC - 42%.

3,9, содержание 1,2-звеньев - 49%. Стандартные резиновые смеси имеют истираемость - 60 м3/ТДЖ, эластичность по отскоку при 20oC - 40%, при 100oC - 42%.

Пример 5.

Охлажденный до температуры -20 ... -25oC бутадиен-1,3 в количестве 2 т/час смешивают в трубопроводе с растворителем, представляющим собой 30 мас. % н-гексана и 70 мас.% изомеров гексана, из расчета концентрации шихты 16 мас. % и подают в первый и третий реакторы при массовом соотношении потоков 1: 1 соответственно. В первый реактор вводят н-бутиллития в количестве 45 моль на одну тонну мономера, поступающего в реактор, и раствор дивинилового эфира диэтиленгликоля из расчета мольного отношения к н-бутиллитию 1,0. Осуществляют процесс полимеризации при 40oC в течение 1,0 часа и 15 мас.% образующегося ЛПБ подают в третий реактор, а 85 мас.% во второй реактор, в который также вводят раствор 4-нитрозодифениламин из расчета мольного отношения к ЛПБ - 1,0 (т.е. 38,25 моль/час). Реакцию химической модификации проводят в течение 15 минут и полученный МЛПБ подают в количестве 45 мас.% до пятого реактора и 40 мас.% после. В третий реактор подают раствор дивинилового эфира диэтиленликоля из расчета мольного отношения к ЛПБ, поступающему в реактор, 1,0 (т.е. 6,75 моль/час), и ДВБ - 0,4 (т.е. 2,7 моль/час).

Общее время полимеризации и модификации 3,0 часа. Выход полимера 97 мас. %, его вязкость по Муни - 45 у.е., хладотекучесть - 2,7 мм/час, Ткр - 1,5 у. е. ,  4,7, содержание 1,2-звеньев - 58%. Стандартные резиновые смеси имеют истираемость - 57 м3/ТДЖ, эластичность по отскоку при 20oC - 44%, при 100oC - 49%.

4,7, содержание 1,2-звеньев - 58%. Стандартные резиновые смеси имеют истираемость - 57 м3/ТДЖ, эластичность по отскоку при 20oC - 44%, при 100oC - 49%.

Пример 6.

Охлажденный до температуры -20 ... -25oC бутадиен-1,3 в количестве 1,5 т/час смешивают в трубопроводе с толуолом из расчета концентрации шихты 17 мас. % и подают в первый и третий реакторы при массовом соотношении потоков 2: 1 соответственно. В первый реактор вводят раствор н-бутиллития в количестве 30 моль на одну тонну мономера, поступающего в реактор. Осуществляют процесс полимеризации при 45oC в течение 1,0 часа и 50 мас.% образующегося ЛПБ подают в третий реактор, а оставшиеся 50 мас.% во второй и далее в пятый реактор. В третий реактор вводят раствор диметилового эфира диэтиленгликоля и ДВБ из расчета мольного отношения к ЛПБ, поступающему в реактор, 0,5 и 0,2 (т. е. 15 и 6 моль/час) соответственно. В пятый реактор подают раствор N-метил- α -пирролидона из расчета мольного отношения к ЛПБ, поступающего в реактор, 1,0 (т.е. 45 моль/час).

Общее время полимеризации и модификации 5,0 часов. Выход полимера 95 мас. %, его вязкость по Муни - 44 у.е., хладотекучесть - 4,1 мм/час, Ткр - 3,4 у. е.,  - 2,5, содержание 1,2-звеньев - 52%. Стандартные резиновые смеси имеют истираемость - 59 м3/ТДЖ, эластичность по отскоку при 20oC - 42%, при 100oC - 46%.

- 2,5, содержание 1,2-звеньев - 52%. Стандартные резиновые смеси имеют истираемость - 59 м3/ТДЖ, эластичность по отскоку при 20oC - 42%, при 100oC - 46%.

Пример 7.

Охлажденный до температуры -20 ... -25oC бутадиен-1,3 в количестве 3 т/час смешивают в трубопроводе с толуолом из расчета концентрации шихты 15 мас. % и подают в первый и третий реакторы при массовом соотношении потоков 1: 4 соответственно. В первый реактор вводят раствор н-бутиллития в количестве 35 моль на одну тонну мономера, поступающего в реактор, и раствор диметилового эфира диэтиленгликоля из расчета мольного отношения к н-бутиллитию 0,6. Осуществляют процесс полимеризации при 50oC в течение 2,0 часа и 50 мас. % образующегося ЛПБ подают в третий реактор, в который также вводят раствор пара-толуолсульфохлорида из расчета мольного отношения к ЛПБ, поступающему в реактор, 0,3 (т.е. 6,3 моль/час). Реакцию химической модификации проводят в течение 35 минут и полученный МЛПБ подают в количестве 20 мас.% до пятого реактора и 30 мас.% после. В третий реактор также подают растворы диметилового эфира диэтиленгликоля и ДВБ из расчета мольного отношения к ЛПБ, поступающему в реактор, 0,2 и 0,3 (т.е. 2,1 и 3,15 моль/час) соответственно. В пятый реактор подают раствор хлорметилдиэтиленизоцианат из расчета мольного отношения к ЛПБ, поступающему в третий реактор, 0,7 (т.е. 7,35 моль/час).

Общее время полимеризации и модификации 3,0 часа. Выход полимера 96 мас. %, его вязкость по Муни - 47 у.е., хладотекучесть - 3,0 мм/час, Ткр - 3,5 у. е. ,  - 3,3, содержание 1,2-звеньев - 68%. Стандартные резиновые смеси имеют истираемость - 63 м3/ТДЖ, эластичность по отскоку при 20oC - 38%, при 100oC - 41%.

- 3,3, содержание 1,2-звеньев - 68%. Стандартные резиновые смеси имеют истираемость - 63 м3/ТДЖ, эластичность по отскоку при 20oC - 38%, при 100oC - 41%.

Пример 8.

Охлажденный до температуры -20 ... -25oC бутадиен-1,3 в количестве 3 т/час смешивают в трубопроводе с толуолом из расчета концентрации шихты 15 мас. % и подают в первый и третий реакторы при массовом соотношении потоков 1: 2 соответственно. В первый реактор вводят раствор н-бутиллития в количестве 45 моль на одну тонну мономера, поступающего в реактор, и раствор диметилового эфира диэтиленгликоля из расчета мольного отношения к н-бутиллитию 0,2. Осуществляют процесс полимеризации при 45oC в течение 1,0 часа и 80 мас. % образующегося ЛПБ подают в третий реактор, 20 мас.% во второй, в который также подают раствор N-бутилпропионилида из расчета мольного отношения к ЛПБ, поступающему в реактор, 0,7 (т.е. 6,3 моль/час). Реакцию химической модификации проводят в течение 35 минут и полученный МЛПБ подают после пятого реактора. В третий реактор также подают растворы диметилового эфира диэтиленгликоля и ДВБ из расчета мольного отношения к ЛПБ, поступающему в реактор, 0,1 и 0,4 (т.е. 3,6 и 14,4 моль/час) соответственно. В пятый реактор подают раствор N-бутилпропионилида из расчета мольного отношения к ЛПБ, поступающему в третий реактор, 0,7 (т.е. 25,2 моль/час).

Общее время полимеризации и модификации 3,0 часа. Выход полимера - 97 мас. %, его вязкость по Муни - 42 у.е., хладотекучесть - 5,3 мм/час, Ткр - 2,0 у. е.,  - 3,1, содержание 1,2-звеньев - 50%. Стандартные резиновые смеси имеют истираемость - 64 м3/ТДЖ, эластичность по отскоку при 20oC - 36%, при 100oC - 38%.

- 3,1, содержание 1,2-звеньев - 50%. Стандартные резиновые смеси имеют истираемость - 64 м3/ТДЖ, эластичность по отскоку при 20oC - 36%, при 100oC - 38%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2001 |

|

RU2200740C1 |

| ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-1,4-БУТАДИЕНОВОГО КАУЧУКА | 1998 |

|

RU2154656C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА | 1994 |

|

RU2080328C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2001 |

|

RU2206581C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА | 1993 |

|

RU2028310C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА | 1998 |

|

RU2134697C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2119499C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА | 1993 |

|

RU2054010C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРА БУТАДИЕНА И СТИРОЛА | 1998 |

|

RU2140934C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА | 1995 |

|

RU2083598C1 |

Изобретение относится к технологии получения высокомолекулярного, разветвленного, химически модифицированного полибутадиена, содержащего 1,2-звенья от 10 до 80% и может быть использовано в промышленности синтетического каучука, а получаемый продукт - в шинной, резинотехнической и других отраслях. Способ состоит в том, что процесс полимеризации бутадиена-1,3 осуществляют в батарее, состоящей из по крайней мере пяти реакторов в углеводородном растворителе (толуоле, н-гексане, смеси циклогексана с н-гексаном, н-гексана с изомерами и т.п.) в присутствии н-бутиллития и дивинилбензола с разделением потоков шихты дробным вводом образующегося литийполибутадиена и его химической модификацией во втором и пятом реакторах соединениями, содержащими олово, изоцианатные, аминные, сульфо-, бензофенонгруппы. Для регулирования количества 1,2-звеньев предусматривается дополнительное введение электронодонорных соединений в первый и третий реакторы. Способ позволяет получать полибутадиен с пониженными хладотекучестью и истираемостью, повышенной эластичностью по отскоку, улучшенными технологическими свойствами при варьировании молекулярных параметров (молекулярно-массового распределения, микроструктуры) в широких пределах. 1 з.п. ф-лы, 1 табл.

| US 5227431 A, 1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА | 1993 |

|

RU2028310C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНОВОГО КАУЧУКА | 1981 |

|

RU1055131C |

| US 5268439 A, 1993 | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1999-04-10—Публикация

1997-03-20—Подача