Изобретение относится к области переработки древесины и древесных материалов, в частности к способам и устройствам для сушки, и могут быть использованы в деревообрабатывающем производстве, а также при обработке других волокнистых материалов на основе древесины или имеющих аналогичные условия сушки.

При высушивании материалов одновременно происходят два основных процесса: передача тепла для испарения жидкости и перенос массы жидкости внутри обрабатываемого тела и с его поверхности. Движение влаги в древесине в виде воды и пара происходит в полном соответствии с законами текучести, капиллярных свойств, теплового расширения и диффузии воды. Факторы, влияющие на эти процессы, и определяют скорость высушивания. В естественных условиях сушка (атмосферная сушка) материалов осуществляется воздухом, имеющим температуру окружающей среды и атмосферную влажность и требует значительного времени для получения заданного значения остаточной влажности. По сравнению с атмосферной сушкой использование сушки в специальных камерах позволяет существенно сократить длительность процесса за счет создания в камерах условий, интенсифицирующих процесс удаления жидкости из материала путем испарения.

Известен способ сушки древесины, в частности пиломатериалов, нагревом под давлением насыщенным водяным паром до температуры не ниже 110oC с последующим удалением пара и снижением давления внутри камеры (см. заявку Великобритании N 1446755, F 26 B 3/06, 1976 ). Способ предлагает периодичный напуск в камеру для сушки пара, которым вытесняется воздух, находящийся в камере. За счет снижения давления пара процесс вскипания влаги в пиломатериалах происходит при 105oC. Сушку данным методом осуществляют в специальной камере, имеющей патрубки для подачи и выхода пара и тележку для размещения пиломатериалов, перемещающуюся по рельсам. Использование камеры сокращает общее время сушки, но после завершения обработки пиломатериалов в камере целесообразно осуществлять дополнительную естественную сушку, так как не во всех случаях при использовании данного метода удается получить требуемую остаточную влажность обрабатываемых пиломатериалов. Кроме того, многократное нагревание пиломатериалов водяным паром приводит к увеличению энергетических затрат.

Нагрев древесины в камере и унос выделившейся в виде пара влаги осуществляют также с использованием обезвоженного агента, циркулирующего между слоями досок, располагаемых с необходимым зазором (см. заявку Франции N 2254766, F 26 В 21/00,1975). С этой целью в камере устанавливают электрический нагреватель агента и вентиляторы, обеспечивающие движение агента, что также увеличивает энергетические затраты.

Известен также способ горячей сушки древесины, который заключается в том, что осушаемый материал подвергается нагреву насыщенным паром в сушильной печи под давлением, при котором древесина нагревается до температуры, превышающей 110o С, затем давление в сушильной камере понижается до величины, меньшей атмосферного, чтобы вызвать испарение воды, содержащейся в древесине (см. заявка Франции N 2233898, F 26 В 7/00,1975).

Наиболее близким к описываемому способу является способ уменьшения влаги в древесине, который предусматривает ряд последовательных операций. Сначала древесина помещается в камеру, куда подается пар живицы до тех пор, пока температура центра древесины не достигнет температуры пара. Постепенно температура пара повышается до температуры значительно выше точки кипения, причем это происходит в течение времени, достаточного для того, чтобы высушить внутри древесины смолистые вещества и уменьшить тем самым содержание влаги в древесине до заданной величины. Затем температура пара, находящегося в камере, понижается до точки кипения путем подачи пара живицы. Давление внутри камеры во время последовательных операций поддерживается на уровне несколько выше атмосферного (см. патент США N 3971 139, F 26 B 7/00, 1976).

Указанный способ позволяет в первую очередь удалить смолистые вещества, которые замедляют процесс испарения. Однако использование живицы усложняет технологию сушки и предъявляет высокие требования к химической стойкости испарительного оборудования.

Следует также отметить, что в наиболее близком аналоге и в других вышеприведенных способах сушки сокращение времени удаления влаги из древесины осуществляется за счет создания в камере условий, при которых влага испаряется из объема материала более интенсивно, в частности за счет вакуумирования камеры после предварительного разогрева древесины и соответствующего повышения температуры. В результате свободная жидкость в высушиваемой структуре вскипает при температуре, меньшей чем температура начала кипения при атмосферном давлении. Однако при значительном снижении давления в камере по сравнению с первоначальным (атмосферном) и увеличенным предварительным нагревом древесины, процесс вскипания интенсифицируется в большей степени, особенно в начальный момент. При этом имеет место повышение прямых энергозатрат на создание в камере пониженного давления. Причем удельные энергозатраты увеличиваются с уменьшением величины давления в камере. С другой стороны, большой перепад давлений приводит к резкому всплеску парообразования, что вызывает повышение давления в камере и оказывает негативное воздействие на режим сушки и соответственно на качество высушиваемой древесины и на снижение ресурса используемых установок и узлов.

Интенсивное парообразование происходит в основном в приповерхностных объемах древесины, что способствует раскрытию пор древесного материала и высвобождению в дальнейшем связанной влаги. Пар, образующийся в приповерхностных объемах материала, не только выходит наружу, но и подпирает влагу, содержащуюся в более глубинных слоях древесины, препятствуя ее выходу, что приводит к увеличению в них давления, исключающего объемное вскипание влаги и раскрытие пор по всему профилю. Этому же препятствуют и смолистые вещества, начинающие разлагаться при действии температуры и начинающие двигаться к приповерхностным слоям. Увеличение перепада давлений обеспечивает вскипание влаги по всему сечению древесины, но в этом случае в приповерхностных слоях имеет место резкое увеличение парообразования, приводящее к разрыву волокон и разрушению структуры.

Поэтому в известных способах камерной сушки постоянно имеют место избыточный "подпор" испарения влаги с поверхности испарения и недостаточная скорость движения влаги, находящейся в более глубинных слоях из-за запирания ее смолистыми веществами.

Известные способы сушки предполагают многократное регулирование давления и регулирование температуры среды с тем, чтобы избежать вышеотмеченных отрицательных воздействий. По этой причине испарение влаги в известных способах производят в режимах, отличных от условий естественной сушки, процесс которой имеет два различных периода: период сушки с постоянной скоростью испарения и период сушки с падающей скоростью испарения (см. Джон Г. Перри, Справочник инженера химика, T. 1, изд. "Химия", Ленинградское отделение, 1969, с. 499-513).

По завершении периода сушки с постоянной скоростью испарения, т.е. после окончания удаления свободной влаги, имеет место период сушки с падающей скоростью испарения. В условиях поддержания выбранных параметров процесса сушки переход от одного периода к другому в известных способах практически не контролируется, т.к. задается усредненный режим сушки, не учитывающий реальных процессов сушки, что также оказывает отрицательное влияние на качество сушки, требует увеличения удельных энергозатрат и приводит к деформации обрабатываемого материала.

Наиболее близким к описываемому устройству для сушки древесины является устройство, содержащее камеру сушки с платформой для размещения штабеля послойно укладываемой древесины, нагреватели, испарители, систему охлаждения и компрессор для конденсации пара, насос для удаления конденсата и емкость собирания удаленной влаги, датчики контроля температуры в штабеле (см. патент США N 4620373, F 26 В 5/04, 1986).

Известные устройства для сушки древесины, содержащие камеру со средствами регулирования параметров среды, не позволяют обеспечить испарение влаги из древесины при сохранении структуры древесины во все периоды сушки, т.к. не содержат необходимых для этого средств. В известных устройствах органы управления параметров среды в камере сушки поддерживают некие наперед заданные усредненные режимы сушки обычно при пониженном давлении. Условия сушки при этом не соответствуют периодам с постоянной и падающей скоростью испарения влаги, а процессы выгонки смолистых веществ и испарения влаги совмещены. Это приводит к увеличению времени сушки, снижению качества древесины и увеличению энергозатрат.

Задачей, на решение которой направлено настоящее изобретение, является создание способа для сушки древесины, обеспечивающего снижение удельных энергозатрат, повышение качества обрабатываемой древесины и сокращение времени сушки.

В результате решения данной задачи реализуются новые технические результаты, заключающиеся в повышении степени соответствия условий сушки в камере условиям естественной сушки, сокращении времени обработки, исключении деформации обрабатываемого материала.

Данные технические результаты достигаются тем, что в способе сушки древесины, включающем нагревание древесины в камере с паром под давлением выше атмосферного, имеющего температуру меньше температуры кипения влаги, содержащейся в древесине, температура пара поддерживается постоянной, но не более 110oC, в течение времени достаточного для удаления смолистых веществ до заданной пороговой концентрации, после чего пар в камере заменяют воздухом при том же давлении и при температуре на 0-10oC ниже температуры пара, осуществляют выброс воздуха из камеры через регулируемые выходы и в течение всего периода сушки с постоянной скоростью испарения поддерживают параметры воздуха (температуру, давление, расход и влажность) такими, чтобы скорость влагоотделения была максимальной, при переходе к периоду сушки с падающей скоростью испарения параметры воздуха (температуру, давление, расход и влажность) изменяют таким образом, чтобы в каждый заданный отрезок времени скорость влагоотделения была максимальной, сушку прекращают при достижении заданной конечной влажности древесины.

Отличительная особенность описываемого способа состоит в том, что прогрев древесины паром под давлением (с температурой не выше температуры кипения влаги при этом давлении) происходит в течение времени, достаточного для удаления смолистых веществ. Далее пар заменяется воздухом при том же давлении, но при температуре ниже или равной паровой. Такое состояние поддерживается в течение периода сушки с постоянной скоростью испарения. Когда наступает период сушки с падающей скоростью испарения, параметры воздуха (температуру, давление, расход и влажность) изменяют таким образом, чтобы в каждый заданный промежуток времени влагоотделение древесины было максимальным, что вызывает оттяжку влаги из более мелкоструктурных слоев древесины.

Указанный процесс позволяет высушить внутри древесины смолистые вещества и уменьшить содержание влаги в древесине до заданной величины, при этом процесс высушивания наиболее приближается к естественному, что обеспечивает сушку без деформаций.

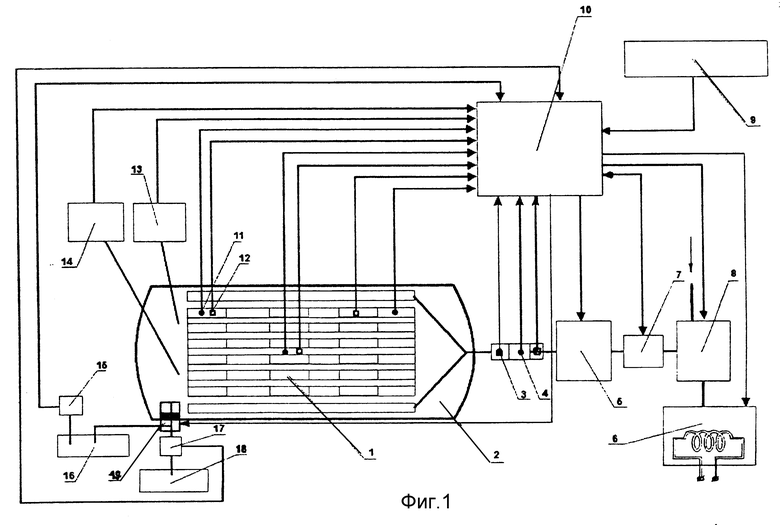

Отличительными особенностями описываемого устройства для сушки древесины являются наличие средств создания и поддержания условий максимальной скорости выделения смолистых веществ, максимальной скорости выделения углекислого газа, максимальной скорости выделения метана в период пропарки древесины и средств создания и поддержания условий максимального влагоотделения при сушке воздухом в период постоянной скорости испарения и в период падающей скорости испарения, причем в качестве средства поддержания условий максимальной скорости выделения смолистых веществ, газов и влаги используется единый комплекс управления, вынесенный за пределы камеры и включающий парогенератор-увлажнитель, компрессор, регулятор расхода - расходомер, нагреватель и управляемый клапан, соединенный с контроллером, кроме того, содержит анализатор концентрации углекислого газа в камере и анализатор концентрации метана в камере, подключенные к контроллеру, а конденсатор влаги вынесен за пределы камеры и выполнен в виде утилизатора вредных веществ, выделяющихся в процессе сушки древесины.

Наличие средств автоматического контроля и управления создают условия максимальной скорости удаления влаги из древесины в период сушки с постоянной скоростью испарения, в переходный период и в период падающей скорости испарения.

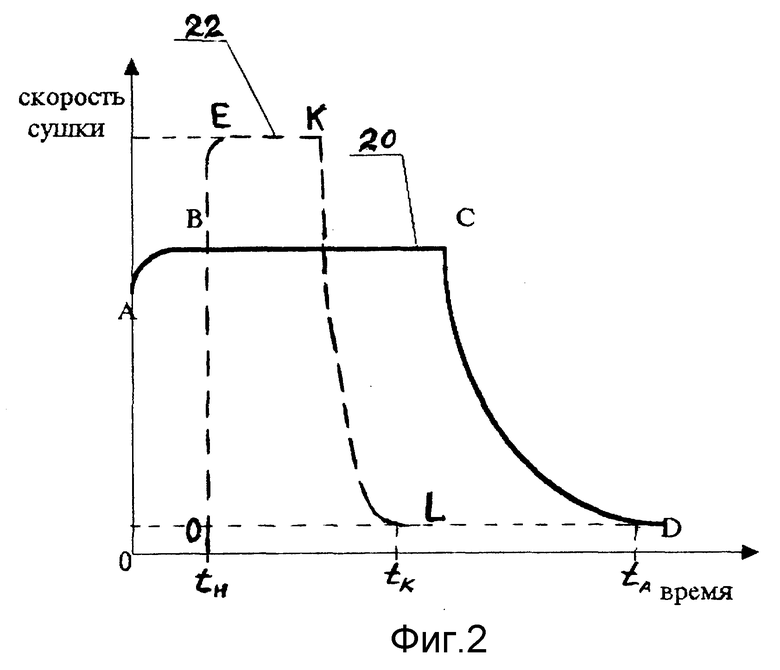

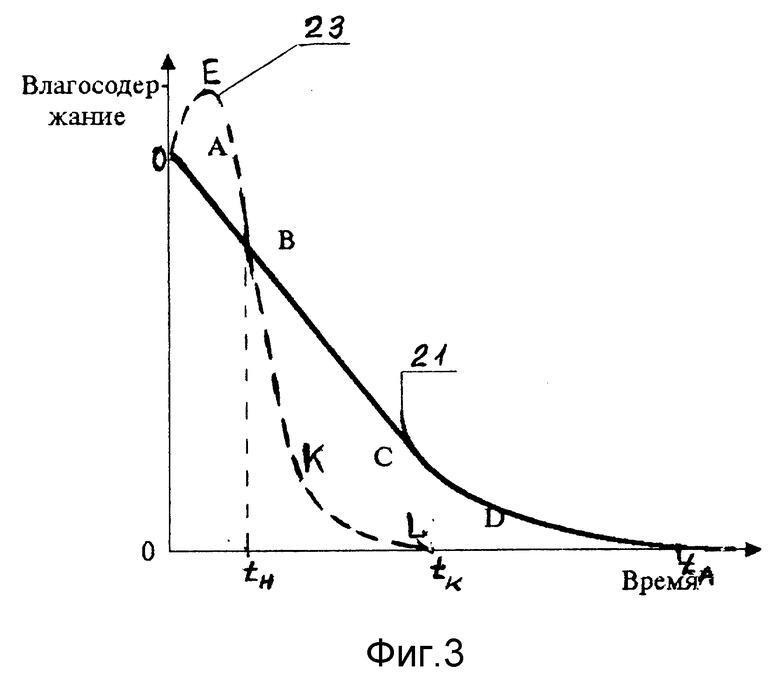

На фиг. 1 дана общая структурная схема устройства камерной сушки древесины; фиг. 2 изображает кривые, показывающие относительную продолжительность отдельных периодов процесса сушки при атмосферной (20) и камерной (22) сушки; фиг. 3 показывает экспериментальные диаграммы изменения влагосодержания древесины за время сушки при атмосферной (21 ) и камерной (23) сушке.

Описываемый способ сушки древесины реализуют с помощью устройства для сушки древесины следующим образом.

Обрабатываемую древесину укладывают в штабель 1 послойно, закладывают в него датчики влажности 12 температуры 11 и помещают в герметическую камеру 2, имеющую регулируемые выходы в атмосферу через емкости 16 и 18 (они могут быть объединены в одно устройство-утилизатор). Затем с помощью интерфейса 9 задают породу древесины, ее начальную влажность, требуемую конечную влажность и включают "Пуск". Контролер 10 включает парогенератор 6, компрессор 8, регулятор расхода 7 и нагреватель 5. Пар по трубам поступает на штабель и стравливается через регулируемый клапан 19 со сбросом в утилизатор, чтобы не допустить выброса вредных веществ в атмосферу.

Температуру пара на входе в камеру контролирует датчик 4 (это может быть терморезистор или термопара), а давление - датчик 3. Данные о температуре древесины и ее влажности поступают с датчиков 11, 12 с различных точек штабеля в контроллер 10. С анализатора концентрации углекислого газа 13 и анализатора концентрации метана 14 данные также поступают в контроллер 10. Анализатор выхода смолистых веществ 17 и анализатор выхода влаги 15 дают информацию о скорости выхода смолы и влаги.

Контроллер 10 анализирует скорости выхода газов или смолистых веществ или того и другого вместе и через управление генератором пара 6, компрессором 8, регулятором расхода 7 и нагревателем 6 доводит температуру и давление пара до величин, при которых идет процесс выделения смолистых веществ с максимальной скоростью.

При окончании выхода газов или смолистых веществ (при заданном минимальном пороге выделения) контроллер 10 включает компрессор 8 на подачу воздуха, а парогенератор 6 начинает работать в режиме увлажнителя воздуха. Установка начинает работать в режиме, аналогичном вышеописанному паровому циклу, но при этом контроллер 10 с помощью управления устройствами 5, 6, 7, 8 и 19 максимизирует скорость влагоотделения, контролируемого датчиком 15. Установка выходит на режим постоянной скорости испарения (см. фиг. 2, участок EK). Когда датчик 15 начнет фиксировать падение скорости влагоотделения, т. е. начало периода падающей скорости испарения (см. фиг.2, участок KL), контроллер 10, управляя температурой, давлением и расходом воздуха с помощью устройств 5, 6, 7, 8, 19, поддерживает режим сушки с максимальным влагоотделением в каждый заданный отрезок времени. Комбинации приведения в действие нагревателя 5, парогенератора - увлажнителя 6, регулятора расхода - расходомера 7 и компрессора 8 могут быть совершенно различными и определяются программным обеспечением контроллера 10 (программное обеспечение не является предметом изобретения).

Процесс сушки заканчивается при достижении заданной влажности древесины (либо усредненной по всем датчикам 12, либо по определенной группе датчиков на фиг. 2,3 этот момент обозначен временем tk). Энергозатраты на сушку штабеля при атмосферной сушке пропорциональны площади под кривой ABCD, а при сушке в описанном устройстве - площади под кривой OBEKL (видно, что эта площадь значительно меньше, так же как и время tkменьше ta)

В качестве средств контроля температуры 4,11 могут быть использованы терморезисторы или термопары. Контроль давления осуществляют либо манометром с трубкой Пито, либо многокомпонентным пьезодатчиком. Контроль влажности древесины 12 осуществляют емкостными влагомерами, нечувствительными к влажности окружающей среды.

В качестве датчиков концентраций углекислого газа 13 и концентрации метана 14 могут быть использованы датчики, применяемые в автомобильной и нефтяной промышленности. Скорость влагоотделения 15 измеряется по удельной концентрации влаги в сбрасываемом воздухе. Контроль скорости выделения смолистых веществ 17 можно осуществить с помощью ионочувствительных датчиков. В качестве регулятора расхода 7 может быть использован электромагнитный управляемый вентиль. Компрессор 8 может менять степень сжатия за счет регулирования скорости вращения оборотов двигателя. Парогенератор-увлажнитель 6 и нагреватель 5 выполнены на основе галогенного нагревателя.

Таким образом, изобретение может быть реализовано с помощью обычного оборудования и использовано в деревообрабатывающей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319086C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ ТВЕРДОЛИСТВЕННЫХ ПОРОД | 2000 |

|

RU2176058C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ И ОБРАБОТКИ ДРЕВЕСИНЫ | 2001 |

|

RU2182293C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2228499C2 |

| СПОСОБ, УСТРОЙСТВО И НАГРЕВАТЕЛЬ ДЛЯ СУШКИ ДРЕВЕСИНЫ | 1996 |

|

RU2110026C1 |

| Устройство для термической обработки древесины | 2018 |

|

RU2694109C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛА (ВАРИАНТЫ) И СУШИЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277682C2 |

| АГРЕГАТ ДЛЯ БАРОВАКУУМНОЙ СУШКИ ПИЛОМАТЕРИАЛОВ | 2006 |

|

RU2307298C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1992 |

|

RU2045720C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 1998 |

|

RU2145693C1 |

Изобретение предназначено для применения в лесной и деревообрабатывающей промышленности. Изобретение предусматривает нагрев древесины в герметичной камере паром под давлением выше атмосферного, имеющего температуру меньше температуры кипения влаги, содержащейся в древесине, конденсацию и отвод выделяющейся влаги, смолистых веществ и газов, причем температура пара поддерживается постоянной, но не более 110oC, в течение времени, достаточного для удаления смолистых веществ до заданной пороговой концентрации. После этого пар в камере заменяют воздухом при том же давлении и при температуре на 0-10oC ниже температуры пара и осуществляют выброс воздуха из камеры через регулируемые выходы, в течение всего периода сушки с постоянной скоростью испарения поддерживают параметры воздуха (температуру, давление, расход и влажность) такими, чтобы скорость влагоотделения была максимальной и при переходе к периоду сушки с падающей скоростью испарения перечисленные параметры воздуха изменяют таким образом, чтобы в каждый заданный отрезок времени скорость влагоотделения была максимальной. Сушку прекращают при достижении заданной конечной влажности древесины. Устройство содержит платформу для размещения штабеля послойно укладываемой древесины, средства конденсации и удаления парогазовой среды, средства удаления влаги, средства управления, датчики температуры, датчики давления, датчики влажности и интерфейс, соединенные с контроллером, и кроме того, содержит средства создания и поддержания условий максимальной скорости выделения смолистых веществ, углекислого газа и метана в период пропарки древесины, и средства создания и поддержания условий максимального влагоотделения при сушке воздухом как в период постоянной скорости испарения, так и в период падающей скорости испарения, причем в качестве средства поддержания условий максимальной скорости выделения смолистых веществ, газов и влаги используют единый комплекс управления, вынесенный за пределы камеры и включающий парогенератор-увлажнитель, компрессору регулятор расхода - расходомер, нагреватель и управляемый клапан, соединенные с контроллером, содержит анализаторы концентрации углекислого газа и концентрации метана, также подключенные к контроллеру, а конденсатор влаги вынесен за пределы камеры и выполнен в виде утилизатора вредных веществ, выделяющихся в процессе сушки древесины. Изобретение позволяет снизить удельные энергозатраты, повысить качество обрабатываемой древесины и сократить время сушки. 2 с. и 3 з.п.ф-лы, 3 ил.

| US 3971139 A, 27.07.76 | |||

| US 4620373 A, 04.11.86 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА ХЛОРИДА МАГНИЯ | 1999 |

|

RU2233898C2 |

| US 4182048 A, 08.01.80 | |||

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 1998 |

|

RU2158222C2 |

| ВЕРТИКАЛЬНЫЙ ОТСТОЙНИК С ВИХРЕВОЙ КАМЕРОЙ ХЛОПЬЕОБРАЗОВАНИЯ | 2006 |

|

RU2308314C1 |

| Способ получения адсорбента | 1974 |

|

SU498261A1 |

| Способ сушки древесины | 1974 |

|

SU505862A1 |

| СПОСОБ СУШКИ МАТЕРИАЛОВ | 0 |

|

SU346558A1 |

Авторы

Даты

1999-04-10—Публикация

1998-02-18—Подача