Изобретение относится к пищевой промышленности и может быть использовано для производства полуфабрикатов крупяных изделий, основу которых составляют термообработанные зерна.

Известна установка для производства взорванных зерен, включающая цилиндрическую камеру с зонами загрузки и выгрузки, нагрева и взрывания продукта. Камера имеет горизонтальную перегородку для разделения зон нагрева и взрывания и оснащена патрубками подвода и отвода теплоносителя и подключения к вакуум-системе. Рабочая камера зоны взрывания продукта расположена над зоной нагрева, а в нижней части камеры выполнены окна для подвода и отвода продукта. Установка оснащена устройством для загрузки и выгрузки продукта, представляющим собой установленный внутри рабочей камеры с возможностью возвратно-поступательного движения с выстоями поршень, на котором размещают продукт и перемещают его по зонам. Причем поршень жестко связан с горизонтальной перегородкой и перемещается вместе с ней [1].

Недостатками устройства являются сложность конструкции и низкое качество обрабатываемой продукции.

Наиболее близкой к изобретению по технической сущности является установка для взрывания зерна, включающая загрузочное и разгрузочное устройства, бункер-накопитель, размещенный в кожухе цилиндрический барабан с транспортирующим механизмом и теплогенератор [2]. Установка снабжена пневматическим распределителем, имеющим два входа и выхода; один вход подключен к воздухопроводу высокого давления, а другой - к вакуум-проводу. Загрузочное устройство выполнено в виде шлюзового затвора, а разгрузочное устройство включает взрывную камеру и сообщающуюся с ней через клапан накопительную камеру, причем шлюзовой затвор соединен через пневмоусилитель с одним выходом пневматического распределителя, а взрывная и накопительная камеры через пневоусилители и пневмодроссели - с другим.

Недостатком устройства является сложность регулирования процесса обработки зерна, сложность конструкции, в результате чего невозможно добиться высокого качества при обработке различного зерна.

Технический результат изобретения заключается в обеспечении возможности термообработки зерна с различными свойствами с одновременным упрощением конструкции устройства.

Указанный технический результат достигается тем, что в устройстве для термообработки зерна, содержащем загрузочный и разгрузочный бункеры с дозаторами, кожух, транспортирующий механизм и теплогенератор, транспортирующий механизм выполнен в виде вращающейся тарелки, на которой смонтирован на теплоизоляторе теплогенератор, покрытый теплопроводящим диском, выполняющим функцию вращающегося транспортера, на диске неподвижно с возможностью проскальзывания смонтирована крышка, над которой посредством герметичной гибкой манжеты подвижно закреплен кожух с образованием камеры для пара между кожухом и крышкой, при этом кожух присоединен к приводу возвратно-поступательного перемещения, камера соединена с атмосферой через клапан с регулятором давления, в крышке выполнена спиральная полость для термообработки зерна, начало которой соединено патрубком с дозатором загрузочного бункера, а в конце спирали установлен разгрузочный бункер, спиральная камера посредством каналов, выполненных в стенках-ребрах, соединена с паровой камерой через зазор между диском и основанием стенки ребра - в районе канала, причем каналы, размещенные в противоположных стенках спиральной полости, расположены в шахматном порядке.

Кроме того, привод возвратно-поступательного перемещения кожуха моет быть выполнен в виде кулачкового механизма с пружинами возврата.

Изобретение иллюстрируется следующими чертежами.

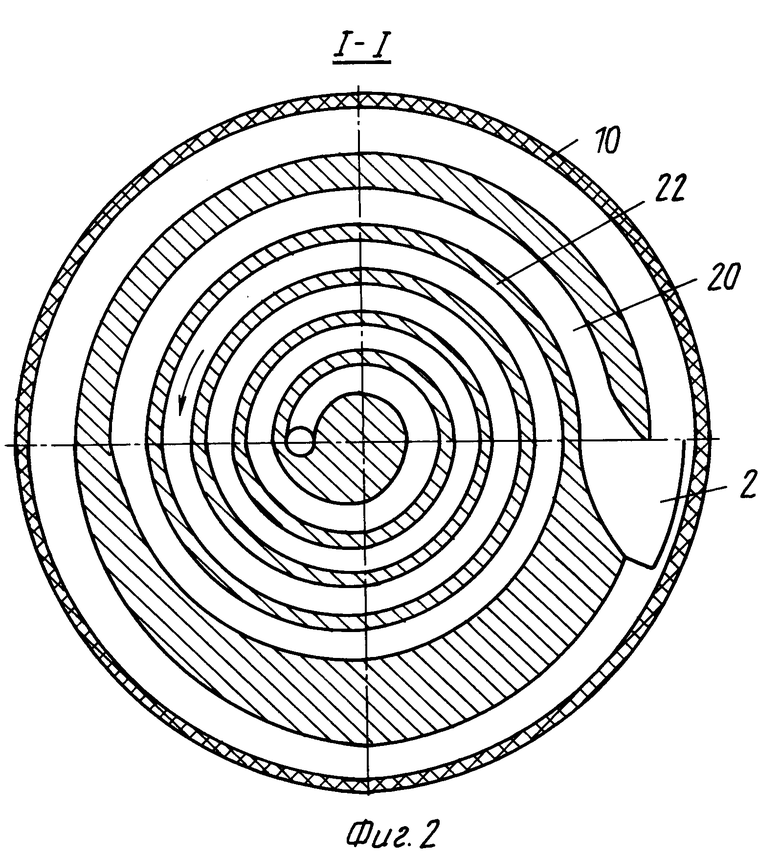

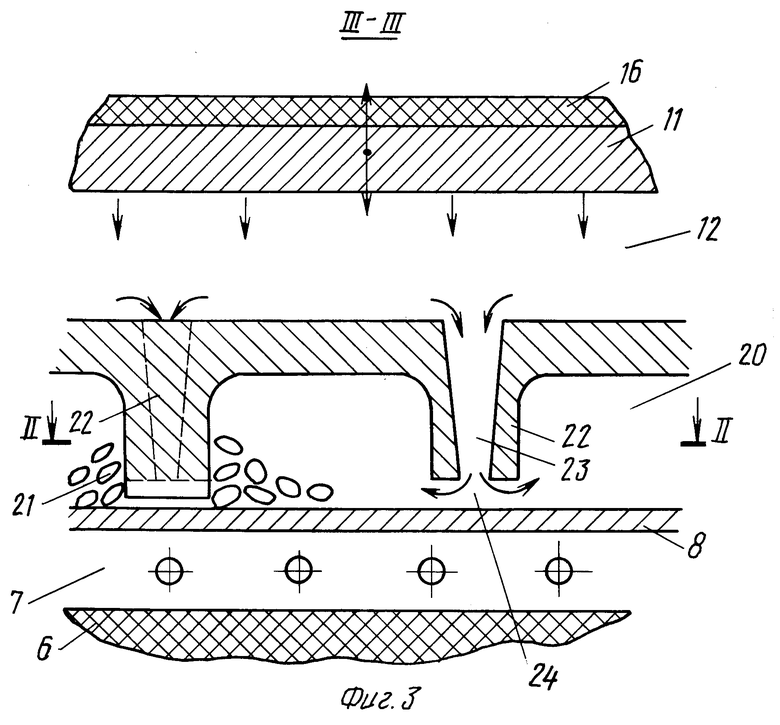

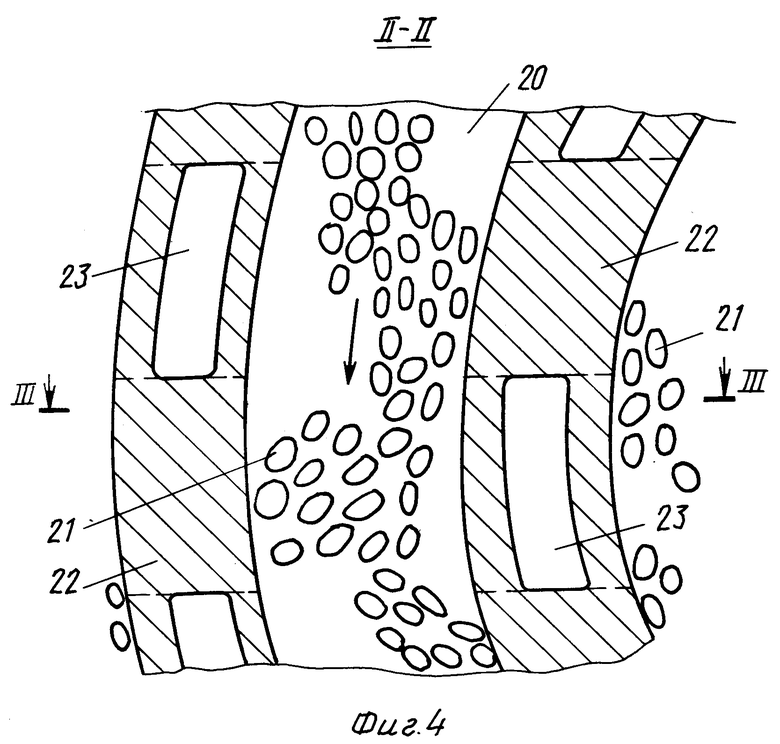

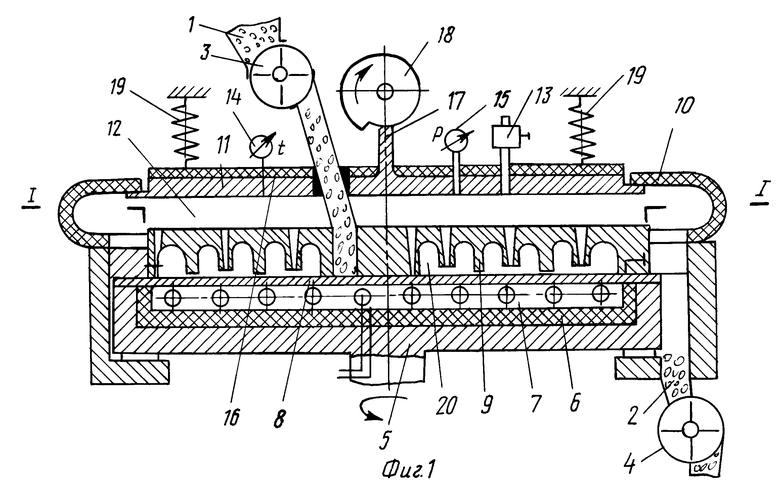

На фиг. 1 показана принципиальная схема устройства для термической обработки зерна, вертикальный разрез; на фиг. 2 - то же, сечение I-I; на фиг. 3 - то же, узел А; на фиг. 4 - то же, разрез II-II узла А.

Устройство для термической обработки зерна состоит из загрузочного 1 и разгрузочного 2 бункеров с дозаторами 3 и 4, транспортирующего механизма, выполненного в виде вращающейся тарелки 5, на которой в теплоизоляторе 6 смонтирован теплогенератор 7. Теплогенератор может быть выполнен, например, в виде тэнов, подключенных к источнику питания через ваттметр. Теплогенератор 7 сверху покрыт теплопроводящим диском 8, выполняющим функцию вращающегося транспортера. На диске 8 неподвижно с возможностью проскальзывания установлена крышка 9. Над крышкой 9 посредством герметичной гибкой манжеты 10 закреплен кожух 11 с образованием камеры 12 для пара. Камера 12 с атмосферой соединена через клапан 13 с регулятором давления. Камера 12 снабжена приборами для измерения температуры 14 и давления 15.

Наружная поверхность кожуха 11 снабжена теплоизоляционным покрытием 16. Кожух 11 присоединен к приводу возвратно-поступательного перемещения, например кривошипно-шатунному механизму. В качестве привода также может быть использован кулачковый механизм, состоящий из толкателя 17, кулачка 18. Для получения наибольшего эффекта траектория движения толкателя должна соответствовать технологии переработки зерна. Так, на фиг. 1 показан кулачковый механизм, обеспечивающий в начальный период плавное увеличение давления в камере, затем выдержку достигнутого давления в камере (за счет участка кулачка неизменяющегося радиуса), а затем резкий спад давления и выдержку при этом минимальном давлении.

Время действия каждого из режимов определяется индивидуальными особенностями зерна и технологией переработки.

Для устойчивой работы кожух 11 может быть подпружинен упругими подвесками 19 (фиг. 3, 4).

В крышке 9 выполнена спиральная полость 20 для термообработки зерна 21. В стенках-ребрах 22 выполнены каналы 23, сообщающиеся с паровой камерой 12 через зазор 24 между диском 8 и основанием стенки ребра 22 в районе канала 23. Каналы 23 размещены в противоположных стенках-ребрах 22 в шахматном порядке (фиг. 4). Зазор 24 между диском 8 и основанием стенки ребра 22 должен быть не более 0,3 - 0,5 минимального размера зерна 21.

Устройство для термообработки зерна работает следующим образом.

Очищенную от примесей крупу подвергают мойке в воде или запариванию в автоклавах. Подготовленную крупу засыпают в бункер 1 (фиг. 1) посредством дозатора 3. Через патрубок крупа поступает в устье спиральной полости 20 для термообработки. К этому времени подключают к источнику питания теплогенератор 7, смонтированный в теплоизоляторе 6 на тарелке 5. Диск 8 разогрет до температуры, необходимой для данной технологии. При вращении диска 8 поступающая из патрубка крупа в виде бурта размещается в спиральной полости 20. Вода на крупинках в виде пленки быстро испаряется, заполняя паром спиральную полость 20, и через зазор 24 (см. фиг. 3, 4) и канал 23 поступает в паровую камеру 12, заполняя ее. Приводимый в движение приводом, выполненным, например, кулачковым механизмом, кожух 11 совершает возвратно-поступательные перемещения. При нахождении толкателя 17 в верхнем положении и вращении кулачка 18 против часовой стрелки в начальный период кожух 11 не движется, а в паровой камере 12 накапливается пар. После того, как кулачок 18 повернется на некоторый угол, где кривизна его поверхности будет возрастать, толкатель 17 начнет перемещать кожух 11 вниз, сдавливая пар в камере 12 и растягивая пружины 19. Пар из камеры 12 через каналы 23 и зазор 24 начинает поступать в спиральную полость 20, отбрасывая зерна, закрывающие зазор 24, на противоположную стенку. Так как каналы 23 в противоположных стенках-ребрах 22 расположены в шахматном порядке, то пар, поступающий в спиральную полость 20 с обеих сторон, будет перебрасывать зерна 21 в противоположные стороны. Если бурт из зерна, опирающийся на диск 9, будет двигаться, как показано стрелкой на фиг. 4, то при этом он будет тщательно переформировываться, обеспечивая прогрев новых зерен, опирающихся на диск 9. После разворота кулачка 18 на заданный угол, когда кривизна его становится постоянной, равной определенному радиусу, движение толкателя 17 вниз прекратится, кожух 11 остановится, и в камере 12 установится некоторое заданное давление перегретого пара. Перегретый пар за счет избыточного давления будет проникать вглубь зерна, разогревая его и ускоряя процессы преобразования веществ зерна. При дальнейшем вращении кулачка 18 происходит резкое изменение его радиуса, и под действием пружин 19 кожух движется вверх, а давление пара в камере 12 и полости 20 резко снижается. Находящаяся внутри зерна 21 вода вскипает, нарушается целостность клетчатки, ускоряются процессы преобразования веществ зерна.

При вращении кулачка 18 его радиус не изменяется в течение некоторого заданного промежутка времени, кожух 11 остается неподвижным, но в полости 20 и камере 12 может подниматься давление за счет испарения воды, находящейся в зернах 21. Затем при дальнейшем вращении кулачка 18 его радиус увеличивается, толкатель 17 начинает перемещать кожух 11 вниз, а в камере 12 за счет уменьшения ее объема давление возрастает. При достижении заданного давления пара в камере 12 через регулировочный клапан 13 производится сброс избыточного давления.

При дальнейшем вращении кулачка 18 цикл повторяется и повторяются все выше описанные процессы в устройстве. Давление перегретого пара, воздействующего на зерно в бурту, изменяется по определенному заданному графику, необходимому для осуществления более эффективного процесса термообработки зерна, т. е. давление перегретого пара в процессе цикла может изменяться от высокого (более 0,3 - 0,5 МПа) до низкого (0,05 - 0,07 МПа) с заданной скоростью изменения давления (от резкого до плавного) и заданной величиной давления в промежутках.

Зерно в процессе термической обработки может подвергаться необходимому количеству циклов воздействия пульсирующего давления перегретого пара. Пульсирующее воздействие перегретого пара значительно ускоряет физические и химические процессы в зерне.

Таким образом, находящееся в движении по спиральной полости зерно подвергается многократным воздействиям перегретого пара с изменяющимся давлением. Паром также ведется ворошение зерен на вращающемся нагретом диске 8.

Наблюдение за процессом осуществляется по мощности, потребляемой теплогенератором, по температуре пара в камере и полости (по термометру 14), по давлению пара в камере (по манометру 15), по времени обработки зерна, по скорости вращения диска 8 и скорости вращения кулачка 18. За интенсивностью и производительностью обработки наблюдают по дозатору 3.

Скорость вращения диска, его нагрев, минимальное и максимальное давление перегретого пара, число циклов пульсации и характер изменения пульсаций - все эти параметры и их производные легко поддаются регулировке, что позволяет обеспечить оптимальные параметры тепловой обработки зерна с высокой эффективностью.

Устройство для термообработки зерна компактно и экономично и выполнено конструктивно просто.

Зерно транспортируется диском, разогретым до необходимой температуры, что обеспечивает его компактность и снижает потери тепловой энергии. Зерно на диске формируется в виде специального бурта ограниченного размера, подогреваемого со всех сторон, что сокращает время на разогрев зерна. Кроме того, при транспортировании зерно постоянно перебрасывается между стенками перегретым паром. Это исключает возможность комкования и слипания отдельных зерен и способствует теплообмену.

Пульсирующий перегретый пар создается в устройстве простейшим механизмом, что одновременно исключает потери энергии на передачу пара. Транспортирование разогретым диском с формированием бурта из зерна с помощью крышки со спиральной полостью также упрощает конструкцию устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ГЛУБОКОПЕРЕРАБОТАННЫХ КОМПОНЕНТОВ | 1995 |

|

RU2138973C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА НА КОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033051C1 |

| МИКРОНИЗАТОР | 1994 |

|

RU2087107C1 |

| МЕЛЬНИЦА ДЛЯ ПОМОЛА ЗЕРНА НА МУКУ | 1994 |

|

RU2182519C2 |

| УСТАНОВКА ДЛЯ СУШКИ ЗЕРНА В КИПЯЩЕМ СЛОЕ | 1997 |

|

RU2174659C2 |

| ЭКСТРУДЕР ДЛЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ЗЕРНОВОЙ СМЕСИ | 1995 |

|

RU2133102C1 |

| ПЛЮЩИЛКА ДЛЯ ЗЕРНА | 1996 |

|

RU2101987C1 |

| ТЕРМОМЕХАНИЧЕСКАЯ ПЛЮЩИЛКА ДЛЯ ЗЕРНА | 1994 |

|

RU2121398C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА ГРЕЧИХИ В КРУПУ | 1999 |

|

RU2164170C2 |

| СМЕСИТЕЛЬ | 1993 |

|

RU2105599C1 |

Использование: в производстве полуфабрикатов крупяных изделий, обработанных термически путем взрывания. Сущность: установка для термообработки зерна включает вращающуюся тарелку, на которой на теплоизоляторе смонтированы теплогенератор, покрытый теплопроводящим диском, выполняющим функцию вращающегося транспортера. На диске неподвижно с возможностью проскальзывания смонтирована крышка, над которой посредством герметичной гибкой манжеты закреплен кожух с образованием камеры для пара между кожухом и крышкой, при этом кожух присоединен к приводу возвратно-поступательного перемещения. Камера для пара соединена с атмосферой через клапаны с регулятором давления, в крышке выполнена спиральная полость для термообработки зерна, начало которой соединено патрубком с дозатором загрузочного бункера, а в конце спиральной полости установлен разгрузочный бункер. Спиральная полость соединена с паровой камерой посредством каналов, выполненных в стенках-ребрах, через зазор между диском и основанием стенки-ребра, причем каналы, размещенные в противоположных стенках-ребрах, расположены в шахматном порядке. Конструкция устройства обеспечивает возможность термообработки зерна с различными свойствами с одновременным ее упрощением. 1 з.п.ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1606100, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1630763, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1999-04-20—Публикация

1994-02-16—Подача