Изобретение относится к кормопроизводству, в частности к методам влаготепловой обработки зерна, обеспечивающей декстринизацию крахмала зерна и повышение тем самым его питательной ценности и перевариваемости.

Известны способ переработки зерна на корм, и устройство для его осуществления, при котором влаготепловую обработку зерна производят в специальном варочном котле, подсушивают, а затем расплющивают и одновременно обжаривают на обогреваемых вальцах.

Недостатком является повышенные энергозатраты и сложность процесса, требующего, в частности, специального варочного оборудования и сушильных устройств. Последовательно выполняемые операции увеличивают время обработки. Кроме того, некоторые виды зернопродукта плохо и нестабильно захватываются вальцами, что снижает технологическую надежность.

Целью изобретения является интенсификация процесса, упрощение конструкции, повышение качества корма и технологической надежности, снижение энергозатрат.

Это достигается тем, что при способе переработки зерна, включающем влаготепловую обработку, плющение и обжаривание на обогреваемых вальцах, влаготепловую обработку производят одновременно с плющением и обжариванием в месте плющения и обжаривания, причем пар для влаготепловой обработки зерна производят на месте плющения и обжаривания, обогреваемые поверхности вальцов в зоне контакта с зерном непрерывно смачивают нагретой жидкостью, которую получают путем конденсирования части пара на месте его производства, а излишки пара отводят из зоны обработки, причем соотношение конденсируемого и отводимого пара регулируют.

В устройстве для переработки зерна, включающем вальцы с обогреваемой поверхностью и загрузочную горловину, согласно изобретению, в загрузочной горловине установлен отражатель, выполненный в виде выгнутой Л-образной пластины, установленной вершиной вверх с зазором по отношению к боковым стенкам загрузочной горловины и поверхности вальцов, на отражателе выполнено отверстие, снабженное трубкой, свободный конец которой выходит за пределы загрузочной горловины, причем отражатель имеет механизм регулирования расхода пара, установленный на трубке.

Способ переработки зерна осуществляют следующим образом.

Зерно влажностью, например, 11-18% подают в рабочую зону к вращающимся вальцам, поверхность которых нагрета до 240-270оС. Поверхность вальцов в месте контакта с зерном непрерывно смачивают жидкостью, нагретой до 95-99оС (в начальной стадии 1-2 мин, с целью ускорения выхода процесса на установившийся режим для смачивания обогреваемых поверхностей используется дополнительное количество жидкости 50-100 г. Увлажненные вальцы надежно захватывают зерна и вовлекают их в межвальцовый зазор. Происходит процесс плющения и обжаривания. Одновременно происходит интенсивное испарение влаги с поверхности вальцов. Пар проникает во внутренние структуры зерна одновременно с его плющением и обжариванием. Благодаря тому, что обработке паром подвергаются зерна во время их механических разрушений, проникновение пара во внутренние структуры зерна облегчается, осуществляется быстро и равномерно. Кроме того, при прожаривании получаемых в результате плющения хлопьев происходит образование пара из влаги, содержащейся в зерне.

В результате такого комплексного воздействия пара в хлопьях образуется множество микропор. Происходит интенсивная декстринизация крахмала зерна. Качество корма повышается. На выходе получаются хлопья влажностью 6-11% Затраты энергии на парообработку снижаются. Пар в зоне обработки корма конденсируют и таким образом получают нагретую жидкость для смачивания вальцов. В установившемся режиме работы образуется замкнутый цикл паропроизводства. Излишки пара отводят из рабочей зоны. Соотношение конденсируемой и отводимой жидкости регулируют и тем самым поддерживают концентрацию пара в рабочей зоне.

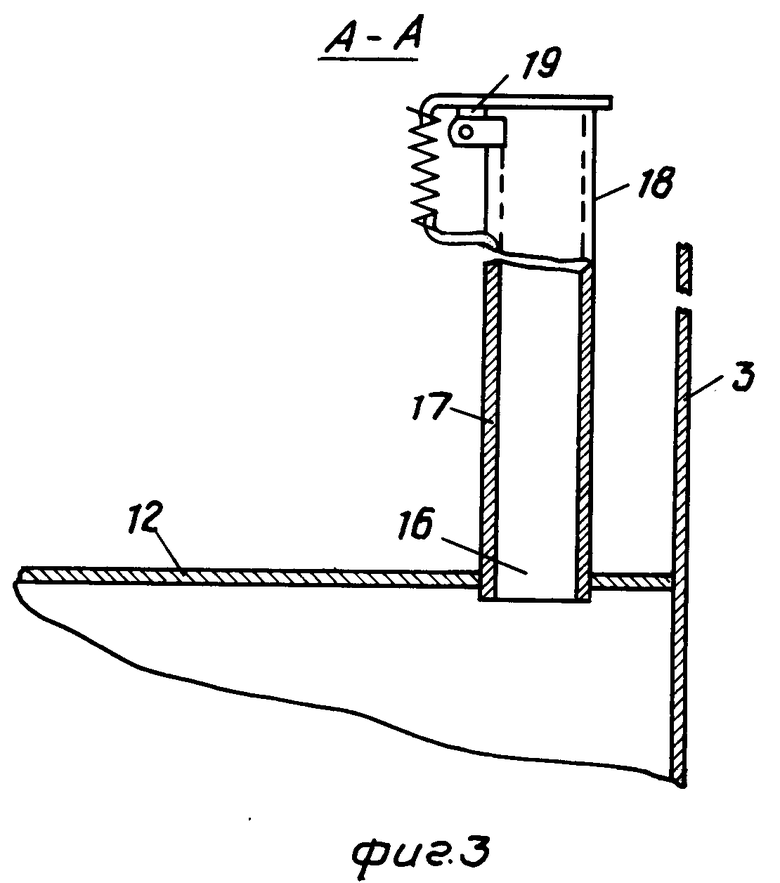

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 система подачи зерна на вальцы; на фиг.3 разрез А-А на фиг.2.

Устройство для переработки зерна содержит вальцы 1, поверхность которых обогревается, например, электронагревательными элементами типа ТЭН 2, приемный бункер 3 с загрузочной горловиной 4 и заслонками 5, теплоизолирующий кожух 6, датчик 7 температуры поверхности вальцов, привод 8, выгрузной механизм 9, ножи 10, чистики 11.

В загрузочной горловине 4 установлен отражатель 12, выполненный в виде выгнутой Л-образной пластины. Отражатель 12 установлен вершиной вверх с зазором по отношению к стенкам загрузочной горловины 4 и поверхности вальцов 1 так, что образуются каналы 13 и щели 14, через которые зерно поступает в рабочую зону 15. На вершине отражателя выполнено отверстие 16, снабженное трубкой 17, свободный конец 18 которой выходит за пределы загрузочной горловины 4 и приемного бункера 3, на свободном конце 18 трубки 17 установлен механизм 19 регулирования расхода пара, выполненный в виде парового регулируемого клапана. Все элементы конструкции смонтированы на раме 20. Теплоизолирующий кожух 6 для удобства обслуживания выполнен с возможностью откидывания (на чертеже показано штрихпунктирной линией).

Устройство для переработки зерна работает следующим образом.

Через пускорегулирующую аппаратуру и токосъемные кольца (на чертеже не показано) к нагревательным элементам 2 подводится электроэнергия. Поверхность вальцов 1 прогревается до заданной температуры 240-270оС. Далее температура поверхности вальцов 1 с помощью датчиков 7 поддерживается на заданном режиме автоматически. Включается привод 8 вальцов 1 выгрузного механизма 9 и чистиков 11. Открываются заслонки 5, зерно по каналам 13 и щелям 14 поступает в рабочую зону 15 и далее в межвальцовый зазор на переработку. После прохождения межвальцового зазора хлопья срезаются ножами 10, вальцовая поверхность подчищается чистиками 11.

Процесс имеет начальную стадию выхода на режим длительностью 1-2 мин в зависимости от начальной влажности зерна. На начальной стадии устройство работает следующим образом. Зернопродукт контактирует с горячей поверхностью вальцов 1 и в процессе плющения прогревается и обжаривается. При этом из него испаряется влага. Пары поднимаются, соприкасаются с внутренними стенками отражателя 12, конденсируются и начинают истекать по ним на вальцы 1. Вследствие этого поверхность вальцов 1 непрерывно смачивается нагретой жидкостью. Начинается интенсивное испарение влаги с нее. В рабочей зоне 15 образуется среда насыщенного пара. Излишки пара выводятся из рабочей зоны через отверстие 16, трубку 17, клапан 19 за пределы загрузочной горловины и приемного бункера 3. Поступающее зерно постоянно охлаждает стенки отражателя 12, что обеспечивает постоянное конденсирование пара в рабочей зоне 15. Устанавливается рабочий режим.

Для ускорения выхода на рабочий режим рекомендуется в начальный период 1-2 мин закапывать через пароотводящую трубку 17 в рабочую зону 15 горячую воду в количестве 50-100 г.

Настройкой клапана 19 обеспечивают поддерживание парового облака в рабочей зоне 15 с незначительным избыточным давлением.

Зерно и хлопья, образуемые в процессе плющения и обжаривания на обогреваемых вальцах 1, подвергаются воздействию двух паровых потоков с одной стороны пар, образуемый от испарения внутренней влаги зерна, с другой пар, образуемый от испарения с поверхности вальцов 1.

В результате такого комплексного воздействия усиливается и ускоряется процесс декстринизации.

Установка отражателя 12 в загрузочной горловине 4 позволяет обеспечивать стабильную и равномерную подачу зернопродукта в межвальцовый зазор независимо от высоты столба зерна в приемном бункере. Увлажненные вальцы обеспечивают устойчивый захват зерна вальцами 1 и вовлечение его в межвальцовый зазор.

Все это повышает технологическую надежность устройства. Кратковременная термообработка не вызывает существенных изменений в содержании витаминов в зерне, что позволяет повысить качество корма.

Простота конструкции, отсутствие необходимости в постороннем источнике пара позволяет осуществлять переработку зерна для производства высококачественных кормов непосредственно на фуражных складах, а также на животноводческих фермах как крупных хозяйств, так и отдельных фермеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ГЛУБОКОПЕРЕРАБОТАННЫХ КОМПОНЕНТОВ | 1995 |

|

RU2138973C1 |

| ТЕРМОМЕХАНИЧЕСКАЯ ПЛЮЩИЛКА ДЛЯ ЗЕРНА | 1994 |

|

RU2121398C1 |

| ПЛЮЩИЛКА ДЛЯ ЗЕРНА | 1996 |

|

RU2101987C1 |

| Вальцевая плющилка для фуражного зерна | 1984 |

|

SU1301487A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ЗЕРНА | 1994 |

|

RU2128927C1 |

| Вальцевая плющилка для зерна | 1982 |

|

SU1057105A1 |

| ЭКСТРУДЕР ДЛЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ЗЕРНОВОЙ СМЕСИ | 1995 |

|

RU2133102C1 |

| СМЕСИТЕЛЬ | 1993 |

|

RU2105599C1 |

| МЕЛЬНИЦА ДЛЯ ПОМОЛА ЗЕРНА НА МУКУ | 1994 |

|

RU2182519C2 |

| МИКРОНИЗАТОР | 1994 |

|

RU2087107C1 |

Использование: изобретение относится к кормопроизводству. Сущность изобретения: образующийся в процессе переработки зерна на обогреваемых вальцах пар при соприкосновении с отражателем конденсируется. Влага с отражателя, выполненного в виде Л- образной пластины, стекает и смачивает поверхность вальцов. Происходит интенсивное испарение влаги с нагретой поверхности вальцов, в результате пар проникает во внутренние структуры зерна, таким образом одновременно с плющением и обжариванием производится обработка паром. Отражатель непрерывно охлаждается потоком поступающего на переработку зерна. В рабочей зоне в установившемся режиме образуется замкнутый цикл паропроизводства. Излишки пара отводятся через трубу, снабженную регулятором расхода. 4 з.п. ф-лы, 3 ил.

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ КУКУРУЗНОЙ КРУПЫ | 0 |

|

SU236973A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-04-20—Публикация

1991-07-08—Подача