Изобретение относится к сельскому хозяйству, в частности к устройствам экструдирования зерновых компонентов комбикормов, и может быть использовано в животноводстве для производства комбикормов на месте их потребления, а именно птицефабриках, свинофермах, для выращивания молодняка крупного рогатого скота и т.п.

Известно устройство для обработки кормов /а.с. N 1123626, A 23 N 17/00/, содержащее снабженный загрузочной горловиной корпус, в котором расположен шнек, имеющий ступенчатый вал и установленные на нем спиральные витки разного внутреннего диаметра, навитые вокруг соответствующей ступени вала, причем концы витков, обращенные к выгрузной горловине, закреплены на валу с возможностью возвратно-поступательного перемещения его в осевом направлении, кроме того, оно может быть снабжено нагревательными элементами, установленными на корпусе.

Недостаток существующего устройства - неоднородность частиц по вещественному составу получаемого комбикорма и неудовлетворительное термодинамическое воздействие на зерно, что снижает качество получаемого комбикорма.

Также известен экструдер для приготовления кормов /а.с. N 1572489, A 23 N 17/00/, включающий корпус с размещенным в нем шнеком и устройством для изменения давления внутри корпуса, выполненным в виде втулки, установленной в корпусе с возможностью левого перемещения, в виде водила, прикрепленного к выходному концу шнека, и роликов на концах водила, перекатывающихся по внешнему торцу втулки, а втулка со стороны внешнего торца поджата упругим элементом, причем отношение наружного диаметра втулки к диаметру шнека составляет 1,2 - 1,4.

Недостатком известного устройства является неоднородность частиц по вещественному составу получаемого комбикорма.

Наиболее близким по технической сущности является экструдер для приготовления корма /а. с. N 1493240, A 23 N 17/00/, содержащий корпус и червяк с эксцентричной нарезкой, из которого на участках с минимальной глубиной винтовых каналов выполнены проточки по касательной к поверхности сердечника червяка вдоль винтовых каналов, при этом наименьшие проходные сечения каналов вместе с проточками на участке с эксцентричной нарезкой составляют 50 - 85% проходного сечения каналов с обычной нарезкой.

Недостатком известного технического решения является невозможность получения однородных по вещественному составу кусочков комбикорма из смеси зерна и компонентов, это снижает качество получаемого комбикорма и усложняет технологию приготовления, что не всегда возможно на месте потребления, в условиях животноводческого хозяйства.

Задачей является получение высококачественного комбикорма из зерновой смеси в условиях непосредственного потребления на месте.

Поставленная задача решается следующим образом. Экструдер для приготовления комбикормов из зерновой смеси, содержащий корпус с загрузочным патрубком и температурной камерой, размещенные внутри корпуса и установленные на приводном валу шнек с подающими и прессующей лопастями и эксцентриковый элемент пластификации смеси.

При выполнении поставленной задачи отличиями являются следующие.

Он (экструдер) снабжен температурной шайбой с жестко закрепленной на приводном валу эксцентриковой втулкой с размалывающим конусом, установленным с возможностью вращения на ней и обкатывания по внутренней поверхности корпуса.

Шнек выполнен в виде жестко закрепленных на валу втулок с подающей лопастью и втулки с прессующей лопастью.

Эксцентриковый элемент пластификации смеси состоит из дополнительной эксцентриковой втулки, жестко закрепленной на приводном валу, и установленного на ней с возможностью вращения пластификатора с рифленой поверхностью, контактирующей с обкатываемой пластификатором внутренней поверхностью корпуса.

На приводном валу, начиная от участка загрузочного патрубка, последовательно смонтированы втулка с подающей лопастью шнека, эксцентриковая втулка с размалывающим конусом, вторая втулка с подающей лопастью шнека, эксцентриковая втулка с пластификатором, втулка с прессующей лопастью шнека и температурная шайба, установленная на конце приводного вала с образованием между ней и корпусом кольцевого зазора для выгрузки экструдата и с возможностью регулирования этого зазора.

Эксцентриковые втулки с размалывающим конусом и с пластификатором закреплены на приводном валу с взаимно противоположным эксцентриситетом.

Сущность предлагаемого технического решения заключается в следующем: зерновая смесь в корпусе подвергается измельчению эксцентриковым конусом, затем посредством дополнительной подающей шнековой втулки смесь проталкивается через полость корпуса, где эксцентрично вращается пластификатор с рифлениями, и при вращении его рифления обкатываются по внутренней поверхности корпуса. Рифлениями пластификатора ведется перетирание, перемешивание и пластификация смеси. А для уменьшения вредных воздействий на корпус (эксцентрично вращающихся масс), размалывающий конус и пластификатор эксцентриситеты втулок, на которых ведется вращение, направлены во взаимно противоположные стороны.

Таким образом, вышепредложенное в совокупности позволяет создать экструдер, в котором зерновая смесь подвергается размалыванию, перемешиванию и экструдированию в одном механизме, что и дает возможность перерабатывать зерно в комбикорм на месте потребления, а именно на птицеводческих, свиноводческих и т.п. фермах.

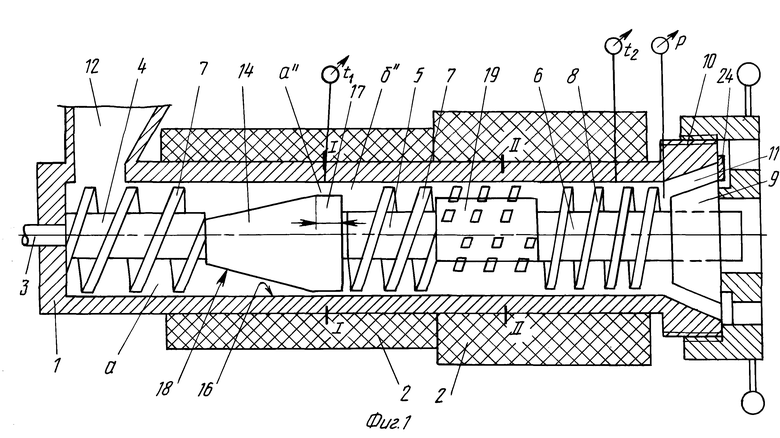

Пример выполнения экструдера для приготовления комбикорма из зерновой смеси показан на фиг. 1, 2, 3.

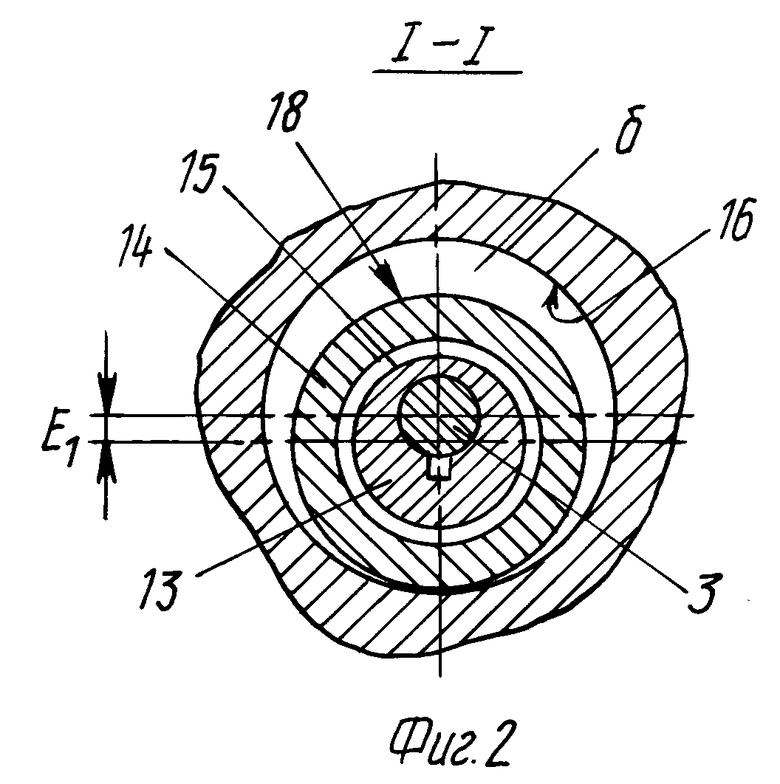

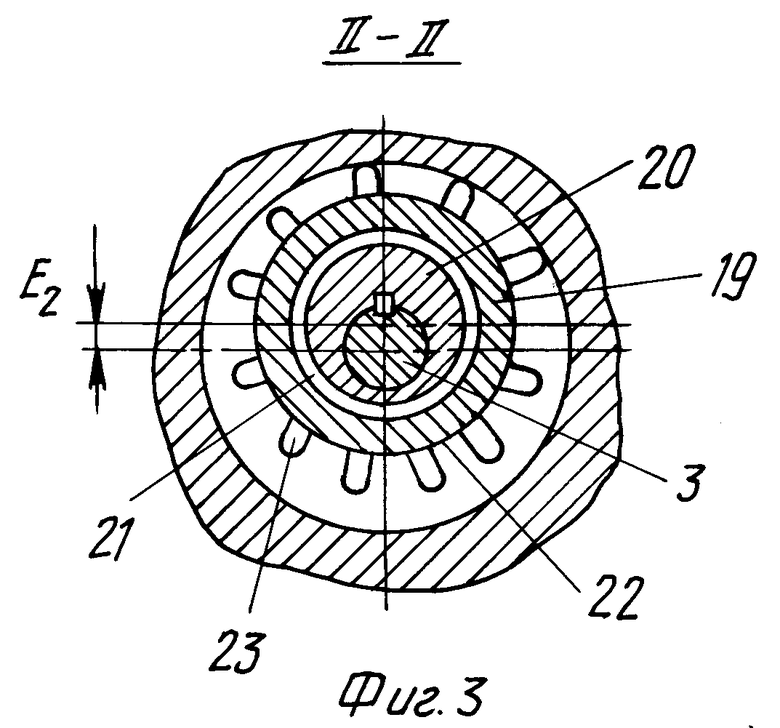

На фиг. 1 показана принципиальная схема экструдера для приготовления комбикормов из зерновой смеси, вертикальный разрез; фиг. 2 - то же, сечение I-I; фиг. 3 - то же, сечение II-II.

Экструдер для приготовления комбикормов из зерновой смеси состоит из корпуса 1, температурной камеры 2, которая может быть выполнена из двух секций: секции предварительного подогрева смеси и секции рабочего режима. Внутри корпуса 1 на приводном валу 3 установлены жестко закрепленные /например, с помощью шпонок/ втулки 4, 5 и 6 с подающими 7 и прессующей 8 шнековыми лопастями. На конце приводного вала 3 установлена температурная шайба 9 с возможностью возвратно-поступательного перемещения /например, винтовой парой 10/. Между корпусом 1 и температурной шайбой 9 имеется кольцевой зазор 11, регулируемый винтовой парой 10. Через зазор 11 ведется выдача экструдата. Загрузка зерновой смеси производится через загрузочный патрубок 12. На приводном валу 3 за втулкой 4 с подающей лопастью 7 /под загрузочным патрубком 12/ установлена жестко закрепленная втулка 13 /фиг. 2/, на которой эксцентрично смонтирован размалывающий конус 14 /фиг. 1, 2/. Эксцентриситет E1 должен быть равен 0,2 - 0,6 высоты шнековой лопасти 7. Размалывающий конус 14 при вращении вала 3 обкатывается по внутренней поверхности 16 в торцевой ее части. Нижняя часть 17 /торцевая часть/ конуса 14 может иметь цилиндрическую поверхность. Наружная поверхность 18 конуса 14 может быть выполнена с рифлениями. Для того, чтобы не было запрессовки полоски, в которой ведется размалывание зерновой смеси, сборное сечение "а" должно быть меньше сечения "б" в торцевой части конуса 14. За размалывающим конусом 14 установлена дополнительная втулка 5 с подающей шнековой лопастью 7. Посредством дополнительной втулки 5 и ее лопасти 7 размолотый материал подается на пластификатор 19. Пластификатор 19 эксцентрично смонтирован на втулке 20, жестко закрепленной с помощью шпонки на валу 3. Благодаря зазору 21 пластификатор свободно вращается на эксцентричной втулке 20. Наружная поверхность 22 пластификатора снабжена рифлениями 23. Конструкция рифлений, плотность их размещения на наружной поверхности 22 подбираются таким образом, чтобы проходящее размолотое зерно многократно подвергалось раздавливающе-сдвиговым деформациям и после этого перехода имело однородную пластичную структуру. В то же время рифления должны способствовать перемещению пластифицированной массы в сторону прессования. В зависимости от размеров рифлений 23 подбирается эксцентриситет E2, и он может быть не равным E1. Направление смещения размалывающего конуса 14 /направление эксцентриситета E1/ должно быть в противоположную сторону смещения E2 пластификатора 19 с целью понижения напряжений в конструкции крепления корпуса 1 /конструкция крепления корпуса не показана/. За пластификатором 19 на валу 3 жестко закреплена прессующая втулка 6 с ее прессующей лопастью 8. Прессующая лопасть 8 может быть выполнена с переменным шагом. Для деления экструдата на гранулы в кольцевом зазоре 11 может быть установлен один или несколько обрезных резцов 24. Контроль за давлением и температурой на конечном участке прохождения экструдата может вестись манометрами и термометрами.

Экструдер для приготовления комбикормов из зерновой смеси работает следующим образом.

Многокомпонентная зерновая смесь /пшеница, овес, горох, жмых и т.д./ определенной влажности /для каждого сорта комбикормов определяется рациональная влажность смеси/ подается в загрузочный патрубок 12. Для нормальной работы необходимо, чтобы патрубок 12 имел постоянную загрузку на высоту не менее двадцати сантиметров. Смесь лопастью 7 на втулке 4 подается в зону дробления размалывающим конусом 14. Размалывающий конус 14 имеет возможность свободно вращаться на эксцентриковой втулке 13, жестко закрепленной с помощью шпонки на приводном валу 3. При вращении вала 3 поворачивается втулка 13, заставляя обкатываться размалывающий конус 14 по внутренней поверхности 16 корпуса 1. При обкатывании размалывающего конуса 14 производится дробление зерновой смеси по мере ее перемешивания в полости действия конуса 14 в уменьшающейся полости корпуса 1. Перемещение смеси ведется за счет давления, создаваемого лопастью 7 втулки 4. Размолотая зерновая смесь поступает в зазор между размалывающим конусом 14 и дополнительной подающей втулкой 5 шнека. Из этого зазора подающей шнековой лопастью 7 втулки 5 забирается размолотая смесь и подается в полость работы пластификатора 19.

Во время транспортировки зерновой смеси, ее дробления и доставки размолотой смеси ведется предварительный подогрев до температуры 80...100oC посредством температурной камеры 2 в секции предварительного подогрева.

В полости пластификации смесь подвергается пластификатором 19 и его рифлениями 23 перетирающе-сдвиговым деформациям и раздавливанию. Перекатывание пластификатора 19 по внутренней поверхности корпуса 1 ведется за счет эксцентричной втулки 20, жестко закрепленной на приводном валу 3.

Перемещение смеси в полости, где работает пластификатор, в основном ведется за счет давления, создаваемого шнековой лопастью 7 втулки 5, а также рифлениями 23, конструкция и взаиморасположение которых способствуют перемещению пластифицированной смеси. Тщательно перемешанная, перетертая однородная по вещественному составу и крупности смесь поступает в зону окончательной обработки комбикорма (зону кратковременного воздействия больших температур и давлений), Как показали исследования, рабочий диапазон в производстве большинства комбикормов составляет от 20 до 50 атм. при температуре 100 - 140oC в небольшой промежуток времени. Эти параметры обеспечиваются в течение нескольких секунд /что вполне достаточно/ в зоне давления с помощью прессующей втулки 6, ее прессующей шнековой лопасти 8. Величина давления регулируется посредством изменения зазора 11 перемещением температурной шайбы 9 с помощью винтовой пары 10.

Температура в основном поддерживается за счет температурной камеры 2 секции рабочего режима.

Благодаря условиям, создаваемым в экструдере, за счет влажности, температуры и давления происходят расщепление крахмала, денатурация белков, что способствует усвояемости животными при кормлении, т.е. повышается качество комбикорма. Большая температура и давление уничтожают колеобразные бактерии, кишечные палочки, плесневые грибки и сальмонеллы, что обеспечивает требование по обеззараживанию и гигиенической обработке комбикормовых смесей.

При выходе из щели 11 горячий комбикорм обрезными резцами 24 разрезается на гранулы и мгновенно теряет давление, а жидкость в значительной степени испаряется. За счет испарения жидкости температура падает до 90oC. В зависимости от рецепта, температуры обработки и давления комбикорм получится в виде стружки, комков с равномерным распределением вещественного состава в каждом отдельном кусочке, что весьма важно для кормления в птицеводческих фермах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР ДЛЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 2014 |

|

RU2595160C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ГЛУБОКОПЕРЕРАБОТАННЫХ КОМПОНЕНТОВ | 1995 |

|

RU2138973C1 |

| МАСЛОВЫЖИМНОЙ ПРЕСС | 1995 |

|

RU2077555C1 |

| МЕЛЬНИЦА ДЛЯ ПОМОЛА ЗЕРНА НА МУКУ | 1994 |

|

RU2182519C2 |

| СМЕСИТЕЛЬ | 1993 |

|

RU2105599C1 |

| МАСЛОВЫЖИМНОЙ ПРЕСС | 1992 |

|

RU2043397C1 |

| ПЛЮЩИЛКА ДЛЯ ЗЕРНА | 1996 |

|

RU2101987C1 |

| СПОСОБ И УСТРОЙСТВО ОЧИСТКИ РАСТИТЕЛЬНОГО МАСЛА | 1998 |

|

RU2155797C2 |

| ТЕРМОМЕХАНИЧЕСКАЯ ПЛЮЩИЛКА ДЛЯ ЗЕРНА | 1994 |

|

RU2121398C1 |

| МИКРОНИЗАТОР | 1994 |

|

RU2087107C1 |

Изобретение относится к сельскому хозяйству и предназначено для производства комбикормов на месте их потребления, а именно на животноводческих комплексах и птицефабриках. Экструдер содержит корпус с загрузочным патрубком и температурной камерой. Внутри корпуса на приводном валу, начиная от участка загрузочного патрубка, последовательно смонтированы втулка с подающей лопастью шнека, эксцентриковая втулка с размалывающим конусом, вторая втулка с подающей лопастью шнека, эксцентриковая втулка с подающей лопастью шнека, эксцентриковая втулка с пластификатором, втулка с прессующей лопастью шнека и температурная шайба. Шайба установлена на конце вала с образованием между ней и корпусом кольцевого зазора для выгрузки экструдата и с возможностью регулирования этого зазора. Эксцентриковые втулки с размалывающим конусом и с пластификатором закреплены на приводном валу с взаимно противоположным эксцентриситетом. Пластификатор выполнен с рифленой поверхностью, контактирующей с обкатываемой им внутренней поверхностью корпуса. Технический результат: расширение арсенала средств экструдирования, пригодных для использования в местах потребления комбикормов из зерновой смеси. 3 ил.

Экструдер для приготовления комбикормов из зерновой смеси, содержащий корпус с загрузочным патрубком и температурной камерой, размещенные внутри корпуса и установленные на приводном валу шнек с подающими и прессующей лопастями и эксцентриковый элемент пластификации смеси, отличающийся тем, что он снабжен температурной шайбой и жестко закрепленной на приводном валу эксцентриковой втулкой с размалывающим конусом, установленным с возможностью вращения на ней и обкатывания по внутренней поверхности корпуса, шнек выполнен в виде жестко закрепленных на валу втулок с подающей лопастью и втулки с прессующей лопастью, а эксцентриковый элемент пластификации смеси состоит из дополнительной эксцентриковой втулки, жестко закрепленной на приводном валу, и установленного на ней с возможностью вращения пластификатора с рифленой поверхностью, контактирующей с обкатываемой пластификатором внутренней поверхностью корпуса, причем на приводном валу, начиная от участка загрузочного патрубка, последовательно смонтированы первая втулка с подающей лопастью шнека, эксцентриковая втулка с размалывающим конусом, вторая втулка с подающей лопастью шнека, эксцентриковая втулка с пластификатором, втулка с прессующей лопастью шнека и температурная шайба, установленная на конце приводного вала с образованием между ней и корпусом кольцевого зазора для выгрузки экструдата и с возможностью регулирования этого зазора, при этом эксцентриковые втулки с размалывающим конусом и с пластификатором закреплены на приводном валу с взаимно противоположным эксцентриситетом.

| Экструдер для приготовления кормов | 1987 |

|

SU1493240A1 |

| SU 1572489 A2, 23.06.90 | |||

| Экструдер для приготовления кормов из биополимеров | 1989 |

|

SU1646536A1 |

| Экструдер для приготовления кормов | 1976 |

|

SU582790A1 |

| Устройство для экструдирования зерновых компонентов комбикормов | 1982 |

|

SU1136786A1 |

Авторы

Даты

1999-07-20—Публикация

1995-02-15—Подача