Изобретение относится к молочной промышленности.

Известен способ производства пастообразного молочного продукта, предусматривающий приготовление белкового концентрата, смешивание его с жировым компонентом, введение вкусовых наполнителей, ароматических веществ, тепловую обработку, гомогенизацию и расфасовку (см SU, авторское свидетельство 891052, А 23 С 9/00, 1991 г.)

Наиболее близким техническим решением к заявленному является способ получения кисломолочной пасты, включающей нормализацию исходного молочного сырья, пастеризацию смеси при 86 - 90oC с выдержкой 15 - 20 мин, охлаждение до 36 - 38oC, внесение молокосвертывающего фермента, перемешивание, добавление хлористого кальция, внесение закваски, состоящей из молочнокислых стрептококков, streptococcus thermophilus, Lactobacillus acidophilus и бифидобактерий, перемешивание и сквашивание до образования сгустка, разрезку, охлаждение сгустка до 20oC без перемешивания, выдержку 35 мин для отделения сыворотки, розлив в бязевые мешки, самопрессование 3 час при 7oC, внесение сливок жирностью 35% с предварительно внесенным в них сахаром, свекловичного красителя и ароматизатора (см. SU, Патент 2040184, А 23 С 9/12, 1995 г.)

Недостаток известного способа состоит в том, что продукт, полученный данным способом обладает не достаточно высокими лечебно-профилактическими свойствами.

Технический результат заключается в повышении пищевой ценности продукта и лечебно-профилактических свойств.

Сущность изобретения состоит в следующем.

Отобранное по качеству молоко нормализуют путем добавления к цельному молоку обезжиренного или на сепараторе-нормализаторе путем отбора сливок. Плотность нормализованной смеси перед пастеризацией должна быть не ниже 1028 кг/м3. Нормализованную смесь пастеризуют при температуре 83 - 87oC с выдержкой 20 сек. Затем в нормализованную пастеризованную смесь при температуре от 55 до 65oC вносят пектин из морских трав (зостерин), который предварительно растворяют в пастеризованной и охлажденной до температуры от 35 до 40oC воде, при постоянном перемешивании. После тщательного перемешивания смесь гомогенизируют при температуре 60oC и давлении от 12,5 до 17,5 МПа, затем охлаждают до температуры 30 - 35oC и вносят бактериальную закваску для мягких кислотно-сычужных сыров с низкой температурой второго нагревания в количестве от 4 до 6% от количества нормализованной смеси и от 0,4 до 0,6 г молокосвертывающего фермента на 100 кг нормализованной смеси. Нормализованную смесь с внесенными компонентами вымешивают в течение от 4 до 6 минут и оставляют в покое для свертывания. Продолжительность свертывания смеси составляет от 60 до 110 минут. Затем проводят обработку сгустка.

При производстве белково-пектиновой массы в творожных ваннах, сгусток должен быть в меру плотным, иметь на разрезе острые края. Сгусток осторожно разрезают с получением частиц с размером граней от 20 до 30 мм и оставляют в покое на 20 минут. После выдержки сгусток постепенно подогревают до температуры от 43 до 47oC.

При производстве белково-пектиновой массы на поточно-механизированной линии с применением сепаратора - творогоотделителя, полученный сгусток тщательно перемешивают и подают насосом в теплообменник, где подогревают до температуры от 50 до 54oC, а затем охлаждают до 30 - 35oC.

После этого отделяют жидкую фазу и проводят самопрессование.

При производстве белково-пектиновой массы в творожных ваннах, выделившуюся после разрезки сгустка жидкую фазу выпускают из ванны через штуцер или сифоном. Сгусток, после удаления части жидкой фазы разливают либо в бязевые (лавсановые) мешки, либо в перфорированную тележку, покрытую серпянкой для самопрессования, которое длится от 1 до 1,5 часов до достижения массовой доли влаги в белково-пектиновой массе 80%. Массовая доля жира в жидкой фазе от 0,1 до 0,2%.

При разделении сгустка на белково-пектиновую массу и жидкую фазу на сепараторах-творогоизготовителях, сгусток из теплообменника при температуре от 30 до 35oC под давлением подают в сепаратор-творогоотделитель. Обезвоживание сепарированием проводят до массовой доли влаги 80%. Массовая доля жира в жидкой фазе от 0,15 до 0,2%.

Полученную белково-пектиновую массу охлаждают до температуры от 10 до 14oC на цилиндрических охладителях марки Д5 - ОТЕ одно- и двух цилиндрических охладителях; в тележках, помещенных в холодильную камеру. В охлажденную до температуры 10 - 14oC белково-пектиновую массу вносят сахар-песок. После тщательного перемешивания к смеси добавляют сливки, а затем всю массу перемешивают от 5 до 10 минут. В белково-пектиновую массу вместо сахар-песка можно вносить соль, а после тщательного перемешивания добавлять сливки.

В смесь белково-пектиновой массы с сахаром и сливками можно вносить плодово-ягодные сиропы, а в смесь белково-пектиновой массы с солью и сливками можно добавлять измельченную зелень укропа.

Сушеную зелень укропа термически обрабатывают в муфельных печах или сушильных шкафах при температуре от 70 до 75oC в течение 10 минут. Зелень укропа свежую очищают от примесей, тщательно промывают в теплой воде при температуре от 26 до 30oC, заливают 3%-ным раствором уксусной кислоты и выдерживают в течение 20 минут. Затем зелень укропа откидывают на сито для удаления излишней влаги и измельчают на любых режущих приспособлениях на кусочки размером от 0,2 до 0,4 см по длине.

Пектин из морских трав способствует интенсивному снижению уровня холестерина в крови, что имеет исключительное значение при заболеваниях печени, желчного пузыря, сердце и сосудов. Пектин также обладает антибиотическими, иммуномодулирующими свойствами и обнаружены перспективы его применения при поражении радионуклидами. Наличие такого широкого спектра биологического действия у пектина из морских трав позволяет реально рассчитывать на снижение не только специфической, но и общей заболеваемости людей, пострадавших в результате Чернобыльской катастрофы, или проживающих в районах повышенного экологического риска. Проведенные наблюдения позволили установить полное отсутствие токсичности у пектина из морских трав, отсутствие аллергических свойств и эмбриотоксического действия.

В 1990 г пектин из морских трав допущен Министерством здравоохранения СССР к применению в качестве лечебно-профилактической пищевой добавки. В отличие от известных пектинов в состав зостерина входит уникальный фрагмент - апиогалактуронан, обуславливающий его относительную устойчивость к действию внеклеточных пектиназ. У зостерина низкая степень метоксилирования, обеспечивающая его высокие адсорбирующие свойства и возможность пролонгированного применения. Важным свойством пектина является его способность снижать содержание холестерина в крови, что обеспечивает антисклеротический эффект. Зостерин также обладает противоопухолевыми свойствами. Применение пектина из морских трав имеет заключение Института питания АМН СССР N 72-401 от 1.08.90 и рекомендовано Министерством здравоохранения СССР N 143 - 12/300 - 8 от 2.08.90 г.

Пример осуществления способа N 1.

Отобранная по качеству молоко нормализуют, затем подают на пастеризацию при температуре 85oC с выдержкой 20 сек. В нормализованную пастеризованную смесь при температуре 60oC вносят 8 кг зостерина, который предварительно растворяют в пастеризованной и охлажденной до температуры 37oC воде при постоянном перемешивании. После тщательного перемешивания смесь гомогенизируют при 60oC и давлении 15 МПа, охлаждают до температуры 33oC и вносят бактериальную закваску для мягких кислотно-сычужных сыров с низкой температурой второго нагревания в количестве 5% от количества нормализованной смеси и 0,5 г молокосвертывающего фермента на 100 кг нормализованной смеси. Нормализованную смесь с внесенными в нее компонентами вымешивают в течение 5 минут и оставляют в покое для свертывания. Продолжительность свертывания составляет 85 минут. Затем проводят обработку сгустка. При производстве белково-пектиновой массы в творожных ваннах, сгусток осторожно разрезают с получением частиц с размером граней 25 мм и оставляют в покое на 20 минут. После выдержки сгусток постепенно нагревают до температуры 45oC.

При производстве белково-пектиновой массы на поточно-механизированной линии с применением сепаратора - творогоизготовителя, полученный сгусток тщательно перемешивают и подают насосом в теплообменник, где подогревают до температуры 52oC, а затем охлаждают до 32,5oC. После этого отделяют жидкую фазу и проводят самопрессование.

При производстве белково-пектиновой массы в творожных ваннах, выделившуюся после разрезки сгустка жидкую фазу выпускают из ванны через штуцер или сифоном. Сгусток после удаления части жидкой фазы разливают либо в бязевые (лавсановые) мешки, либо в перфорированную тележку, покрытую для самопрессования, которое длится 1,2 часов до достижения массовой доли влаги в белково-пектиновой массе 80%.

При разделении сгустка на белково-пектиновую массу и жидкую фазу на сепараторах-творогоизготовителях, сгусток из теплообменника при температуре 33oC под давлением подают в аппаратор-творогоотделитель. Обезвоживание сепарированием проводят до массовой доли влаги 80%. Полученную белково-пектиновую массу охлаждают до температуры 12oC и вносят 11 кг сливок, а затем всю массу перемешивают 7 минут. Затем полученную массу охлаждают до 6oC и направляют на расфасовку. Хранение белково-пектиновой массы осуществляют при температуре 4oC не более 48 часов с момента окончания технологического процесса.

Пример 2. Согласно примеру N 1, с той лишь разницей, что перед внесением сливок, в белково-пектиновую массу в количестве 890 кг при температуре 12oC вводят 40 кг сахар-песка и тщательно перемешивают.

Пример N 3. Согласно примеру N 1, 2, с той лишь разницей, что после внесения сливок, в полученную смесь при температуре 12oC вводят плодово-ягодные наполнители в количестве 59 кг.

Пример N 4. Согласно примеру 1,с той лишь разницей, что перед внесением сливок, в белково-пектиновую массу в количестве 890 кг при температуре 12oC вводят 15 кг соли и тщательно перемешивают.

Пример N 5. Согласно примеру 1, 4, с той лишь разницей, что после внесения сливок, в полученную смесь при температуре 12oC вводят измельченную свежую зелень укропа с массовой долей сухих веществ 8,8% в количестве 15 кг или 3 кг укропа сушеного.

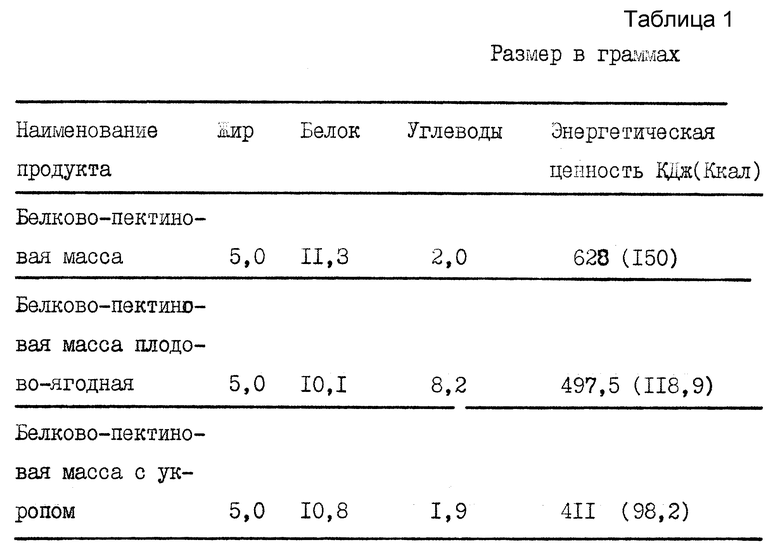

Пищевая и энергетическая ценность белково-пектиновой массы в 100 г, см. таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫРА "ВЕСЕННИЙ" | 1998 |

|

RU2128918C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫРА "ЧЕСНОЧНЫЙ" | 1998 |

|

RU2129387C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫРА "НЕЖНЫЙ" | 1998 |

|

RU2129385C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫРА "СЕМЕЙНЫЙ" | 1998 |

|

RU2129386C1 |

| СПОСОБ ПРОИЗВОДСТВА КИСЛОМОЛОЧНОГО НАПИТКА "ЗДРАВИЕ" | 1998 |

|

RU2129382C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА МЯГКОГО БЕЗ СОЗРЕВАНИЯ С ПШЕНИЧНЫМИ ЗАРОДЫШЕВЫМИ ХЛОПЬЯМИ | 2001 |

|

RU2210923C2 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО КИСЛОТНО-СЫЧУЖНОГО СЫРА С РЖАНЫМИ ОТРУБЯМИ | 2000 |

|

RU2213464C2 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА | 2001 |

|

RU2210922C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНЕНОГО ТВОРОГА | 2009 |

|

RU2407348C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫЧУЖНОГО СЫРА ДЛЯ ДИЕТИЧЕСКОГО ПИТАНИЯ | 2000 |

|

RU2166857C1 |

Способ может быть использован в молочной промышленности. В нормализованную пастеризованную смесь при температуре 55 - 65oС вносят зостерин, предварительно растворенный в пастеризованной охлажденной воде. Затем полученную смесь охлаждают до температуры заквашивания, вносят закваску, молоко-свертывающий фермент, полученный сгусток разрезают, подвергают самопрессованию, охлаждению, затем вносят сливки. В полученную белково-пектиновую массу можно вносить сахар-песок, плодово-ягодные наполнители, соль, укроп. Это позволяет повысить пищевую ценность продукта и лечебно-профилактические свойства. 4 з. п.ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОМОЛОЧНОЙ ПАСТЫ | 1993 |

|

RU2040184C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства пастообразного молочного продукта | 1980 |

|

SU891052A1 |

Авторы

Даты

1999-04-27—Публикация

1998-02-16—Подача