Изобретение относится к технологии резинового производства и касается разработки способа изготовления резиновой смеси и резины из нее на основе комбинации этиленпропилендиенового и полидиметилсилоксанового каучуков. Разработанный способ позволяет получать резины, которые могут найти применение как при производстве электроизоляционных изделий: проводов, кабелей с резиновой изоляцией, электроизоляционных трубок, так и других шприцованных изделий.

Известен способ изготовления резиновых смесей и резин на основе комбинации силоксанового каучука с каучуками, не содержащими кремний, в частности, с этиленпропилендиеновым каучуком. Известная резиновая смесь содержит 3-70% силоксанового каучука в сочетании с 97-30% этиленпропилендиенового каучука, органополисилоксан, соединения тяжелого металла, амин или четвертичную аммонийную соль. Однако, известный способ не позволяет получать резины с высокими электрическими характеристиками (US, патент, 5171787, кл. C 08 L 47/00, 1989).

Наиболее близким к предлагаемому изобретению является способ изготовления резины на основе этиленпропилендиенового и полидиметилсилоксанового каучуков. При этом раздельно готовят смесь на основе этиленпропилендиенового каучука A, содержащую мягчитель и наполнитель /технический углерод/ и смесь Б на основе полидиметилсилоксанового каучука, содержащего 0,1-0,15 мол.% метилвинилсилоксановых звеньев, включающую аэросил. После этого смеси совмещают на вальцах при массовом соотношении А и Б 30-70 : 30-70 при одновременном введении органической перекиси. Затем смесь вулканизуют в гидравлическом прессе при 170oC и давлении 100 атм. Указанный известный способ является энергоемким, поскольку вулканизация резиновой смеси протекает при высокой температуре 170oC и давлении в течении продолжительного времени - 10 мин.

Получаемая по этому способу резиновая смесь характеризуется неудовлетворительными технологическими свойствами, в частности, шприцуемостью, а получаемые из нее резины имеют неровную поверхность и недостаточно высокие электрические свойства (US, патент, 5209872, кл. H 01 B 1/06, 1993).

Задачей, на решение которой направлено настоящее изобретение, является повышение экономичности способа, улучшение шприцуемости смеси, создание ровной /гладкой/ поверхности у резины и повышение ее электрических свойств.

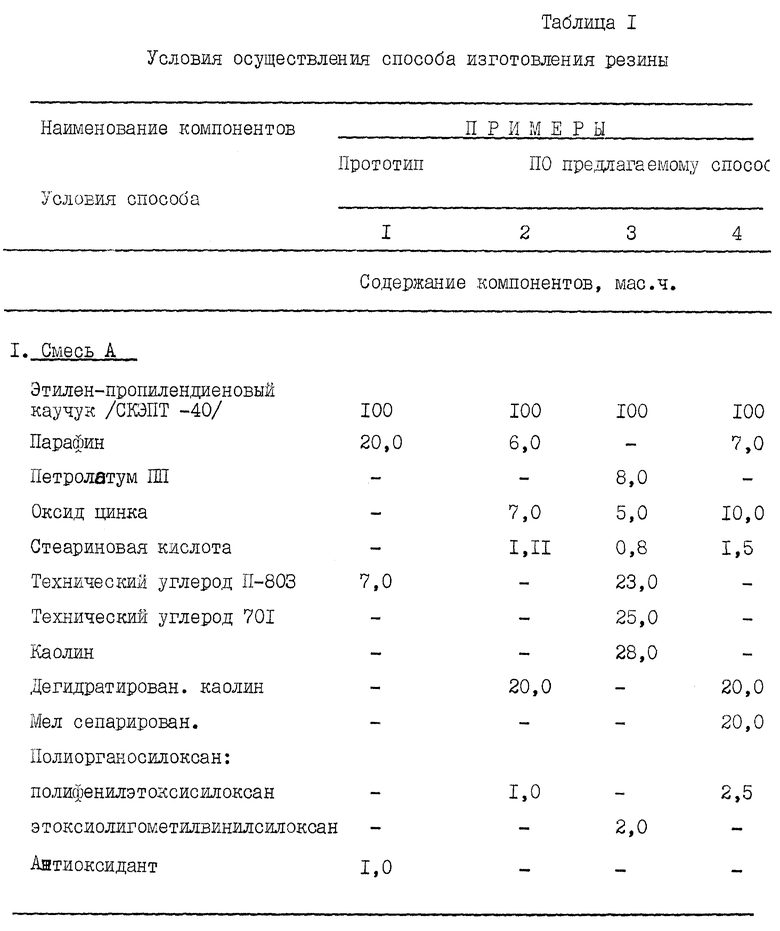

Поставленная задача достигается тем, что в способе изготовления резины на основе этиленпропилендиенового и полидиметилсилоксанового каучуков, включающем раздельное приготовление смеси A на основе этиленпропилендиенового каучука, содержащей мягчитель и наполнитель, и смеси Б на основе полидиметилсилоксанового каучука, содержащего 0,1-0,15 мол.% метилвинилсилоксановых звеньев, включающей аэросил, последующее совмещение смесей А и Б на вальцах в соотношении А и Б, равном 30-70:30-70, при одновременном введении органической перекиси, а также вулканизацию, в смесь А дополнительно вводят оксид цинка, стеариновую кислоту, полиорганосилоксан, а в смесь Б α,ω- -полидиметилсилоксандиол со степенью полимеризации 2-8, поликупрофосфорсилоксан, оксид цинка, при этом используют смеси А и Б при следующем соотношении компонентов, мас. ч.:

смесь А

этиленпропилендиеновый каучук - 100

мягчитель - 6,0 - 8,0

наполнитель - 20,0 - 76,0

полиорганосилоксан - 1,0 - 2,5

оксид цинка - 5,0 - 10,0

стеариновая кислота - 0,8 - 1,5

смесь Б

полидиметилсилоксановый каучук с содержанием метилвинилсилоксановых звеньев 0,1 - 0,15 мол.% - 100

аэросил - 40,0 - 60,0

α,ω- полидиметилсилоксандиол со степенью полимеризации 2-8 - 8,0 - 12,0

поликупрофосфорсилоксан - 0,1 - 0,3

оксид цинка - 5,0 - 10,0

затем при совмещении А и Б дополнительно вводят кальциол и светлый наполнитель, при этом все компоненты вводят в количествах из расчета на 100 мас. ч. А и Б: органическую перекись 4,0 - 7,0 мас.ч., кальциол 3,0 - 8,0 мас. ч. , светлый наполнитель 30,0 - 50,0 мас.ч., вулканизацию проводят в воздушной среде при 200 - 280oC в течение 30-120 с.

Возможно введение в качестве наполнителя в резиновую смесь А на основе этиленпропилендиенового каучука светлого наполнителя в количестве 20,0 - 40,0 мас.ч., а также введение в качестве наполнителя технического углерода в сочетании со светлым наполнителем в массовом соотношении 48:28 соответственно.

Способ изготовления резины соответствует критерию промышленная применимость, поскольку для его осуществления используют стандартное оборудование резинового производства и ингредиенты резиновых смесей, которые выпускаются в промышленном масштабе:

полидиметилсилоксановый каучук марки /СКТВ, СКТВ-1/ по ТУ 38.103. 675-89 или марки СКТФВ-803 по ТУ 38.103.371-77, этиленпропилендиеновый каучук марки /СКЭПТ-40/ по ТУ 38.103.252-79, светлые наполнители: аэросил /А-175, А-300, А-380/ по ГОСТ 14922-77, мел природный обогащенный по ГОСТ 12085-73 и дегидратированный каолин по ТУ 21-25-243-80, оксид цинка по ГОСТ 202-84, α,ω -полидиметилсилоксандиол /НД-8/ СТП-38-1440-77, стеариновая кислота ГОСТ 6484-64, мягчители: парафин по ГОСТ 23-683-79 и петролятум /мягчитель ПП/ по ОСТ 3801118-78, технический углерод ГОСТ 7885-86, полифенилэтоксисилан по ТУ 6.02-995-80, перекись бензоила по ГОСТ 14888-78, перекись дикумила /ДС-40/ фирма АТОКэм, пероксимон / α,α -биз/трет-бутилпероксиизопропил/бензол фирма АТОКэм, кальциол/ смесь оксида кальция с индустриальным маслом и парафином в соотношении 70:20:10. (Левин Б.В. и др. "Технические неорганические продукты - заменители традиционного дорогостоящего сырья для производства РТИ и шин", Тезисы доклада на конференции "Сырье и материалы в резиновой промышленности; настоящее и будущее", М, 1995, 53), поликупрофосфорсилоксан СТП 38-14-54-79. Технологические и физико-механические показатели резиновых смесей и резин на их основе определяют в соответствии с ТУ 38.103.693-90, ГОСТ 269-66, ГОСТ 270-75, ГОСТ 9.024-74, ГОСТ 1-71-6433, 4-71.

Изобретение иллюстрируют примеры 1-4.

Пример 1 (по прототипу)

Готовят резиновую смесь А путем введения на вальцах этиленпропилендиенового каучука (СКЭПТ) - 100 мас.ч., технического углерода 7 мас.ч., мягчителя - парафина 20 мас.ч., антиоксиданта - 1 мас.ч.

Готовят резиновую смесь Б путем введения на вальцах полидиметилсилоксанового каучука, содержащего 0,1 - 0,15 мол.% метилвинилсилоксановых звеньев, 100 мас.ч., аэросила - 15 мас.ч., силоксановой жидкости - 5 мас.ч.

Совмещают на вальцах резиновые смеси А и Б в соотношении 50:50 и добавляют перекись дикумила - 1,6 мас.ч. и вулканизируют при температуре 170oC при давлении 100 атм в течение 10 мин.

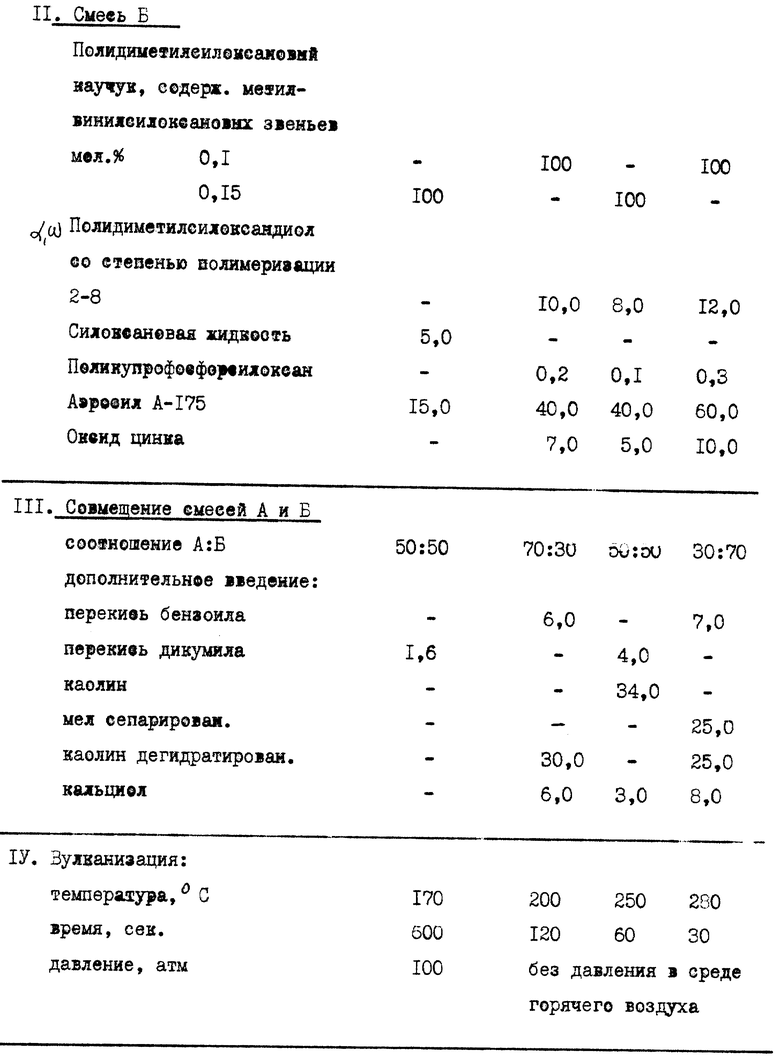

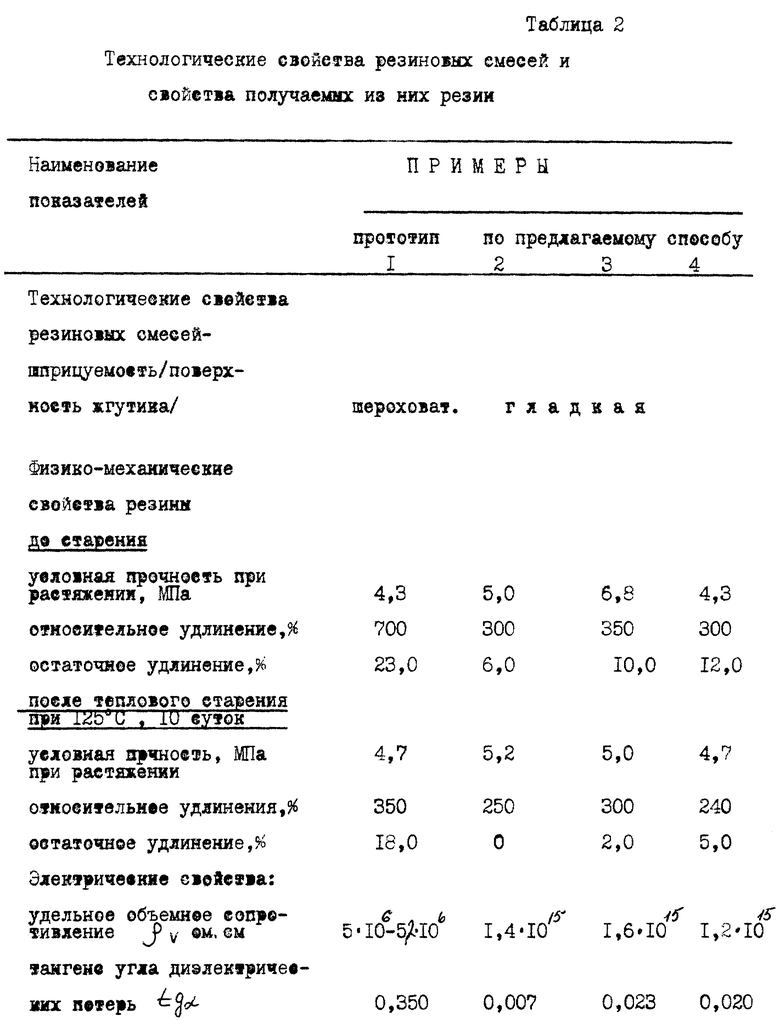

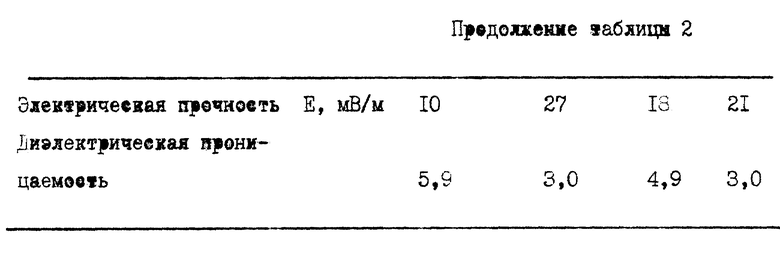

Примеры 2-4 (по изобретению) представлены в табл. 1. Свойства резиновых смесей и резин представлены в табл. 2.

Приведенные в табл. 2 данные свидетельствуют о том, что предлагаемый способ изготовления резины позволяет получать более технологические смеси, чем смеси по прототипу, обладающие лучшей шприцуемостью, а разработанный режим вулканизации приводит к получению резины с высокими электрическими свойствами, при этом готовые изделия имеют лучший товарный вид, поскольку характеризуются гладкой поверхностью.

Предлагаемый способ изготовления резины является более экономичным, поскольку вулканизацию осуществляют по более коротким режимам при отсутствии давления, кроме того, предлагаемый способ позволяет получить более наполненные резины, что значительно их удешевляет, и при этом резины имеют высокие электрические свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2285703C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2516500C1 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2540597C2 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2472821C1 |

| ОГНЕСТОЙКИЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2559499C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ВЫСОКОМОЛЕКУЛЯРНОГО МЕТИЛВИНИЛСИЛОКСАНОВОГО КАУЧУКА | 2011 |

|

RU2468048C1 |

| Резиновая смесь на основе винилсодержащего силиксанового каучука | 1979 |

|

SU857190A1 |

| Резиновая смесь на основе высокомолекулярного метилвинилсилоксанового каучука | 2002 |

|

RU2224774C1 |

| КЕРАМООБРАЗУЮЩАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2012 |

|

RU2519379C2 |

| Резиновая смесь | 2023 |

|

RU2839306C1 |

Используют в технологии резинового производства, производстве электроизоляционных и других шприцованных изделий. Приготавливают смесь А из (мас.ч.): 100 этилен-пропилен-диенового каучука, 6-8 мягчителя, 20-76 наполнителя, 5-10 оксида цинка, 0,8-1,5 стеариновой кислоты и 1,0-2,5 полиорганосилоксана. Приготавливают смесь Б из (мас.ч.):100 полидиметилсилоксанового каучука с 0,1-0,15 мол. % метилвинилсилоксановых звеньев, 40-60 аэросила, 8-12 ω-полидиметилсилоксандиола со степенью полимеризации 2-8, 0,1-0,3 поликупрофосфорсилоксана, 5-10 оксида цинка. Смеси совмещают и на 100 мас.ч. А и Б вводят (мас.ч.): 4-7 органической перекиси, 3-8 кальциола - смесь оксида кальция с индустриальным маслом и парафином 70: 20: 10, 30-50 светлого наполнителя. Вулканизуют в воздушной среде при 200-280oC 30-120 с. Возможно введение в А 20-40 светлого наполнителя, возможно в сочетании с техническим углеродом. Технический результат - повышение экономичности процесса. 2 з.п. ф-лы, 2 табл.

смесь А

Этиленпропилендиеновый каучук - 100

Мягчитель - 6,0 - 8,0

Наполнитель - 20,0 - 76,0

Полиорганосилоксан - 1,0 - 2,5

Оксид цинка - 5,0 - 10,0

Стеариновая кислота - 0,8 - 1,5

смесь Б

Полидиметилсилоксановый каучук с содержанием метилвинилсилоксановых звеньев 0,1 - 0,15 мол.% - 100

Аэросил - 40,0 - 60,0

α,ω-полидиметилсилоксандиол со степенью полимеризации 2 - 8 - 8,0 - 12,0

Поликупрофосфорсилоксан - 0,1 - 0,3

Оксид цинка - 5,0 - 10,0

затем при совмещении смесей А и Б дополнительно вводят кальциол - смесь оксида кальция с индустриальным маслом и парафином в соотношении 70 : 20 : 10 и светлый наполнитель, при этом все компоненты вводят в следующих количествах из расчета на 100 мас.ч. смеси А и Б: органическую перекись 4,0 - 7,0 мас. ч. , кальциол 3,0 - 8,0 мас.ч., светлый наполнитель 30,0 - 50,0 мас.ч., вулканизацию проводят в воздушной среде при 200 - 280oC в течение 30 - 120 с.

| US, патент 5171787, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US, патент 5209872, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1999-04-27—Публикация

1996-10-04—Подача