Изобретение относится к электродуговой сварке и может быть использовано для восстановления изношенных деталей путем наплавки лежачим электродом.

Известен способ наплавки, в котором лежачий электрод и насыпанный на него металлический порошок расположены на детали между слоями флюса. Один конец электрода подключен к токопроводу, а другой-замкнут на наплавляемую деталь через металлический порошок (см а.с. SU 739818, 1978 г.). В способе решен вопрос взаимосвязи массы порошка, веса электрода и тока для наплавки.

Однако в способе не предусмотрен подбор зазора требуемой для наплавки величины между электродом и наплавляемой поверхностью, что ведет к нестабильному горению дуги и низкому качеству наплавки, а также увеличивает подготовительное время наплавки, связанное с выравниванием предварительно насыпанного флюса.

Наиболее близким техническим решением является (см. а.с. RU 2179913, B 23 K 9/04, 27.02.02 г.) устройство для наплавки изношенных деталей, содержащее лежачий электрод, выполненный в виде плавящейся части с отогнутым хвостовиком, закрепленным в электрододержателе, а плавящаяся часть установлена с зазором на наплавляемой поверхности, подключена к токопроводу и замкнута через контакт с деталью для возбуждения электрической дуги и наплавки.

Однако в этом устройстве, как и в приведенном выше аналоге, используются пластинчатые лежачие электроды. Изготовление таких электродов приводит к необходимости резки листового металла на полосы, ширина которых соответствует ширине наплавляемой поверхности, и к последующей их правке и зачистке. Это сложно, ведет к повышенным затратам и ограничивает возможности и применение устройства в наплавочном производстве.

Кроме того, в устройстве зазор между электродом и наплавляемой поверхностью выставляют с помощью скрепленного с электрододержателем сложного механического приспособления, включающего кулачок, что не обеспечивает достаточной точности установки электрода, ведет к снижению качества наплавки и ненадежно в работе.

В этом устройстве, как и приведенном выше аналоге, контакт и замыкание электрода с деталью при наплавке выполняет порошковый присадочный материал, что ведет к необходимости расчистки наплавляемого участка от флюса и насыпания порошка под электроды. Это увеличивает время на подготовку и снижает производительность устройства.

Задача предложенного технического решения состоит в расширении эксплуатационных возможностей, в увеличении быстродействия устройства, в повышении качества наплавки при одновременном упрощении, повышении производительности и снижении затрат на наплавочные работы.

Для решения поставленной задачи в предложенном устройстве для наплавки изношенных деталей, содержащем лежачий электрод, выполненный в виде плавящейся части с отогнутым хвостовиком, закрепленным в электрододержателе, а плавящаяся часть установлена с зазором на наплавляемой поверхности, подключена к токопроводу и замкнута через контакт с деталью для возбуждения электрической дуги и наплавки, согласно изобретению электрод сформирован из n параллельных прутков наплавочной проволоки, скрепленных между собой, преимущественно, электросваркой с получением плавящейся части в виде пластины заданной ширины, причем зазор между электродом и наплавляемой поверхностью образован охватывающими с натягом прутки плавящейся части разрезными кольцами, выполненными из металла с температурой плавления, меньшей температуры плавления прутков, и разрезными кольцами, выполненными из электроизоляционного материала с малой огнестойкостью, а толщина разрезных колец равна зазору.

Кроме того, решение поставленных задач может быть достигнуто, согласно изобретению, за счет того, что прутки пластины плавящейся части электрода сформированы в группы, которые расположены на наплавляемой поверхности детали с промежутками между собой, превышающими максимальный размер гранул флюса.

Кроме того, решение поставленных задач может быть достигнуто, согласно изобретению за счет того, что по крайней мере один из прутков плавящейся части электрода выполнен из наплавочной проволоки с легирующими элементами.

Технический результат предложенного решения состоит в упрощении изготовления лежачего электрода с получением плавящейся части любой технологически заданной ширины при одновременном увеличении точности и снижении времени установки электрода на наплавляемой поверхности, в повышении качества наплавки, в увеличении производительности и в снижении затрат на наплавку.

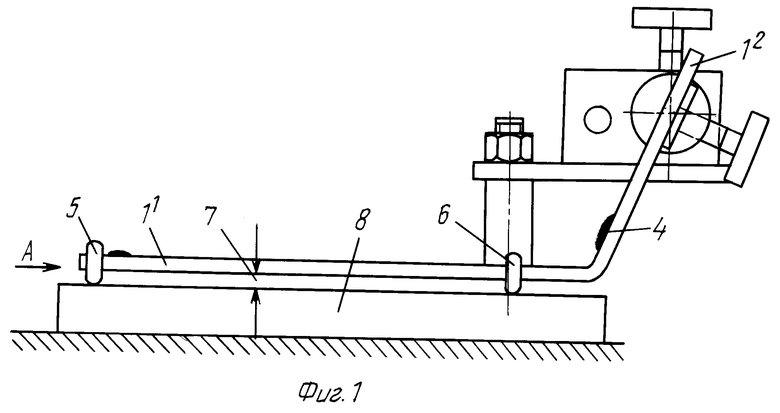

На фиг.1 показана схема расположения на наплавляемой поверхности электрода, который выполнен из n прутков (вид сбоку).

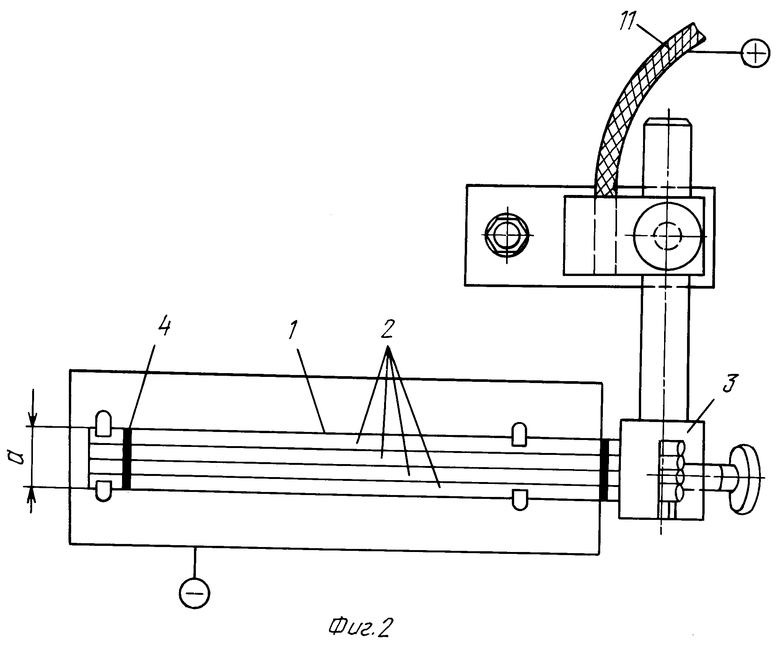

На фиг. 2 показана конструктивная схема расположения на наплавляемой поверхности электрода, выполненного из n прутков (вид сверху).

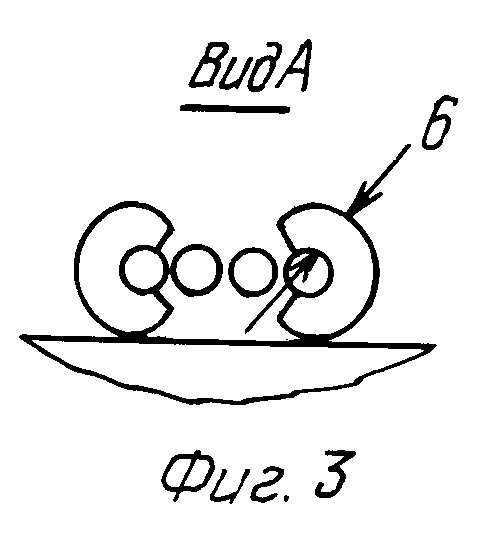

На фиг.3 показан вид по стрелке А.

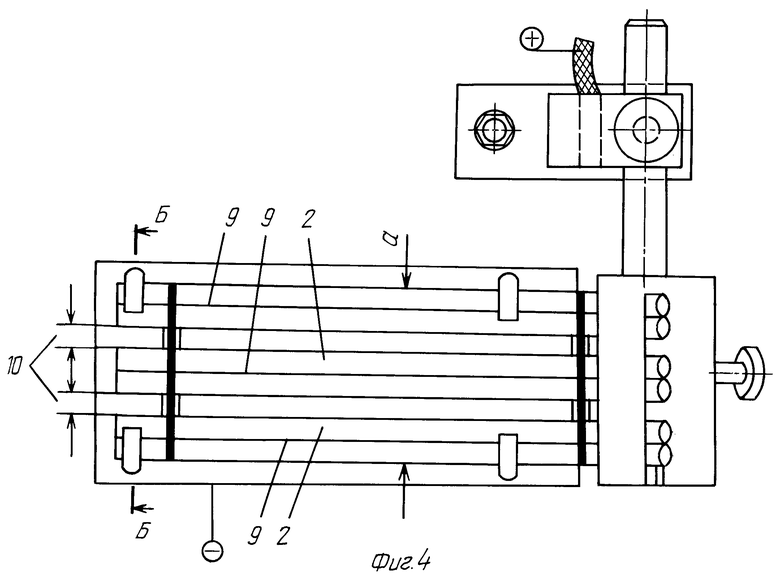

На фиг. 4 показано расположение на наплавляемой поверхности электрода, выполненного из прутков, сформированных в группы (вид сверху).

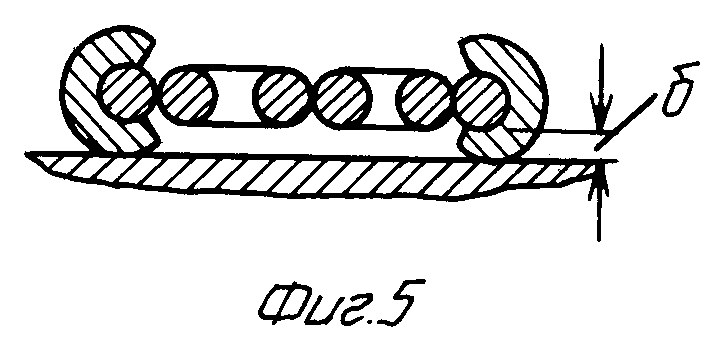

На фиг.5 показано сечение по Б-Б электрода из прутков, сформированных в группы.

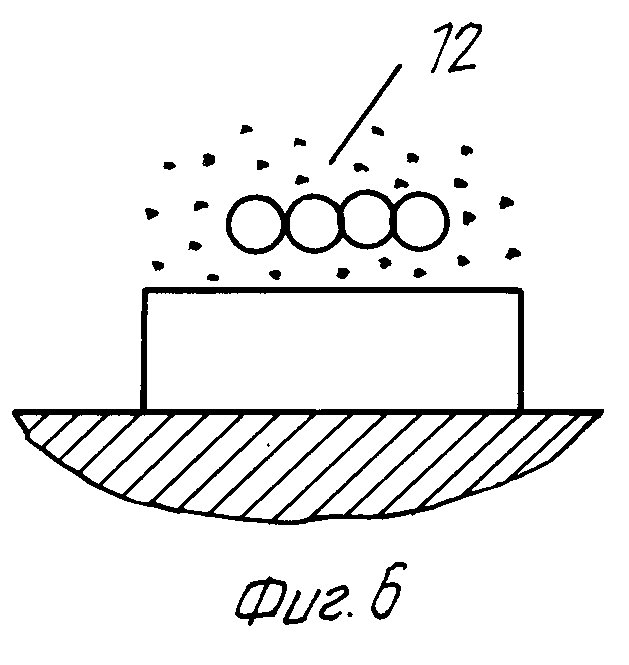

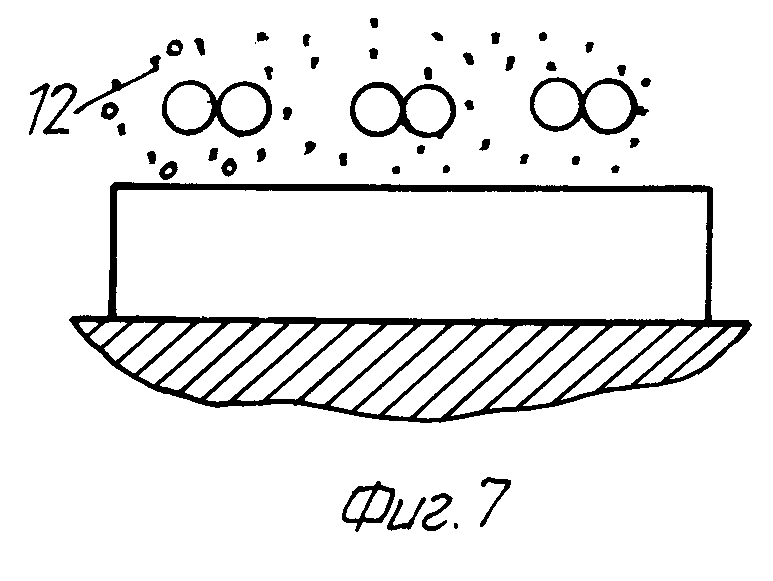

На фиг. 6 и 7 показано расположение перед наплавкой на наплавляемой поверхности под флюсом электродов, выполненных соответственно из прутков и из групп прутков (вид с торца).

Пластинчатый лежачий электрод 1 выполнен в виде плавящейся части 11 с отогнутым хвостовиком 12. Электрод 1 сформирован из n параллельных прутков 2 наплавочной проволоки. Хвостовик 12 электрода закреплен в электрододержателе 3. Прутки 2 электрода 1 скреплены между собой преимущественно электросваркой 4 с получением плавящейся части 11 в виде пластины технологически заданной ширины "а". Прутки 2 охвачены с натягом разрезными металлическими кольцами 5, которые выполнены из металла с температурой плавления, меньшей температуры плавления прутков, и охвачены с натягом разрезными кольцами 6, выполненными из электроизоляционного материала с малой огнестойкостью. Разрезные металлические кольца 5 и разрезные кольца 6 предназначены для формирования зазора 7 и имеют толщину "б", равную зазору. По крайней мере один из прутков 21 выполнен из наплавочной проволоки с легирующими элементами. Прутки 2 пластины плавящейся части могут быть объединены в группы 9, которые расположены с промежутками 10 между собой.

Плавящаяся часть подключена к токопроводу 11. Наплавку выполняют под флюсом 12.

Устройство работает следующим образом.

Электрод 1 для наплавки сформирован из n параллельных прутков 2 наплавочной проволоки, скрепленных преимущественно электросваркой 4 (или прутки могут быть, например, скреплены пайкой) с получением плавящейся части 11 в виде пластины. При этом ширина "а" пластины зависит от числа n образующих ее параллельных прутков 2 и соответствует технологически заданной ширине. Этим достигается простота формирования электрода любой требуемой для наплавки ширины и расширение технологических возможностей при очевидном снижении затрат на его изготовление электрода.

Прутки 2 плавящейся части 11 охвачены с натягом разрезными металлическими кольцами 5, которые выполнены из металла с температурой плавления, меньшей температуры плавления прутков, и охвачены разрезными кольцами 6, которые выполнены из электроизоляционного материала с малой огнестойкостью. Разрезные кольца 5 и 6 имеют толщину "б", равную заданному для наплавки зазору 7.

Перед наплавкой хвостовик 12 электрода 1 закрепляют в электрододержателе 3, а его плавящуюся часть 11 устанавливают с зазором 7 на поверхности наплавляемой детали 8. При этом зазор 7 гарантированно выставляется разрезными металлическими кольцами 5 и разрезными кольцами 6. Этим достигается повышение точности установки электрода относительно наплавляемой поверхности, стабильность процесса плавления электрода и улучшение качества наплавки при одновременном повышении производительности и снижении затрат на наплавку.

Прутки 2 пластины плавящейся части 11 электрода могут быть сформированы в группы 9, которые расположены на поверхности наплавляемой детали 8 с промежутками 10 между собой. Это позволяет улучшить теплораспределение по наплавляемой поверхности, улучшить коэффициент проплавления и качество наплавки.

Далее деталь 8 и прутки плавящейся части электрода засыпаются флюсом 12. Флюс 12 к наплавляемой поверхности может быть подан, в том числе, через промежутки 10 между группами 9 прутков 2, которые превышают максимальный размер гранул флюса. Это позволяет увеличить равномерность распределения флюса и упростить его подачу, а также сократить время подготовки и повысить качество наплавки.

После этого очищают поверхность прутков плавящейся части от флюса и насыпают на них порошковый присадочный материал с легирующими добавками, а затем засыпают флюсом. По крайней мере один из прутков 21 плавящейся части электрода может быть выполнен из наплавочной проволоки с легирующими элементами, что способствует улучшению качества наплавки.

При включении источника питания (на чертеже не показан) сварочный ток от токопровода 11 поступает на электрод 1 и через охватывающее прутки 2 плавящейся части 11 металлическое разрезное кольцо 5 - к наплавляемой детали 8. В результате этого возбуждается дуга и выполняется наплавка. Это дает возможность упростить устройство и снизить стоимость. Выполнение разрезного кольца 5 из металла, температура плавления которого меньше температуры плавления прутков обеспечивает легкое возбуждение дуги при малых сварочных токах, что дает возможность снизить энергозатраты.

Технико-экономический эффект предложенного устройства состоит в упрощении изготовления электрода требуемой для наплавки ширины, в расширении эксплуатационных возможностей, в повышении качества наплавки при одновременном повышении производительности и снижении затрат на наплавку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЛАВКИ ЛЕЖАЧИМ ЭЛЕКТРОДОМ КОРОНОК ЗУБЬЕВ ЗЕМЛЕРОЙНЫХ МАШИН | 2003 |

|

RU2243868C1 |

| СПОСОБ НАПЛАВКИ ЛЕЖАЧИМ ЭЛЕКТРОДОМ | 2003 |

|

RU2243867C1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ПЛАЗМЕННОЙ НАПЛАВКИ ДЕТАЛЕЙ | 1997 |

|

RU2129937C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2002 |

|

RU2205098C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ ВАЛОВ С ПОСТОЯННОЙ ШИРИНОЙ НАПЛАВОЧНОГО ВАЛИКА | 1994 |

|

RU2087281C1 |

| СПОСОБ ИЗОТЕРМИЧЕСКОЙ ПЛАЗМЕННОЙ НАПЛАВКИ ВАЛОВ | 1994 |

|

RU2087280C1 |

| СПОСОБ НАПЛАВКИ ПЛАВЯЩИМСЯ ЛЕЖАЩИМ ЭЛЕКТРОДОМ | 1998 |

|

RU2133177C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ УЗЛА ТРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119552C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| Устройство для сварки и наплавки | 1991 |

|

SU1812025A1 |

Изобретение относится к сварке и может найти применение при восстановлении и ремонте изношенных деталей. Устройство состоит из лежачего электрода с отогнутым хвостовиком, закрепленным в электрододержателе, и плавящейся частью для установки с зазором на наплавляемой поверхности. Лежачий электрод сформирован из скрепленных между собой n параллельных прутков наплавочной проволоки. Плавящаяся часть электрода охвачена с натягом разрезными кольцами, выполненными из металла с температурой плавления, меньшей температуры плавления прутков, и разрезными кольцами, выполненными из электроизоляционного материала с малой огнестойкостью. Толщина разрезных колец равна зазору между электродом и наплавляемой поверхностью. Прутки плавящейся части электрода могут быть сформированы в группы, расположенные с промежутками между собой, превышающими максимальный размер гранул флюса. По крайней мере один из прутков плавящейся части электрода выполнен из наплавочной проволоки с легирующими элементами. Такое выполнение позволяет расширить эксплуатационные возможности, повысить качество наплавки и производительность при одновременном снижении затрат на наплавку. 2 з.п.ф-лы, 7 ил.

| СПОСОБ ШИРОКОСЛОЙНОЙ НАПЛАВКИ | 2000 |

|

RU2179913C1 |

| Аналоговый компаратор | 1982 |

|

SU1157521A1 |

| СПОСОБ ДУГОВОЙ ЭЛЕКТРИЧЕСКОЙ СВАРКИ | 1929 |

|

SU20232A1 |

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ | 0 |

|

SU187186A1 |

| Способ дуговой сварки | 1986 |

|

SU1470476A1 |

| Способ переработки отвальных шлаков медеплавильных заводов | 1961 |

|

SU145755A1 |

Авторы

Даты

2003-07-27—Публикация

2002-07-17—Подача