СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки и наплавки | 1990 |

|

SU1780957A1 |

| Плазменная горелка | 1989 |

|

SU1710247A1 |

| Устройство для сварки и наплавки | 1989 |

|

SU1666281A1 |

| Устройство для сварки и наплавки | 1989 |

|

SU1703327A1 |

| Устройство для сварки и наплавки | 1991 |

|

SU1821308A1 |

| Устройство для сварки и наплавки | 1990 |

|

SU1808567A1 |

| Устройство для сварки и наплавки | 1991 |

|

SU1828794A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1998 |

|

RU2200650C2 |

| Устройство для сварки и наплавки | 1990 |

|

SU1815066A1 |

| Устройство для сварки и наплавки | 1990 |

|

SU1738534A1 |

Использование: для плазменной сварки и наплавки в ремонтном производстве при восстановлении деталей. Сущность изобретения: по оси конического бункера для порошка установлен запорный элемент в виде двух коаксиально расположенных трубок с боковыми отверстиями для прохода порошка. Во входной части внутренней трубки выполнен конус для деформации проволоки после нанесения на нее насечки. Эта насечка производится парой роликов механизма подачи, на образующей поверхности которых выполнены С-образные канавки глубиной, равной 0,1-0,2 диаметра проходного сечения внутренней трубки запорного элемента. Проходя через канал внутренней трубки запорного элемента, проволока, соприкасаясь с порошком, захватывает его-на- сечкой и переносит в зону плавления. 3 ил.

Изобретение относится к устройствам сварки и наплавки с использованием порошковых материалов в комбинации с сва- рочно- наплавочной проволокой, в частности к средствам плазменной наплавки в ремонтном производстве при восстановлении изношенных деталей типа вал с большими величинами износов.

Цель изобретения - расширение эксплуатационных возможностей.

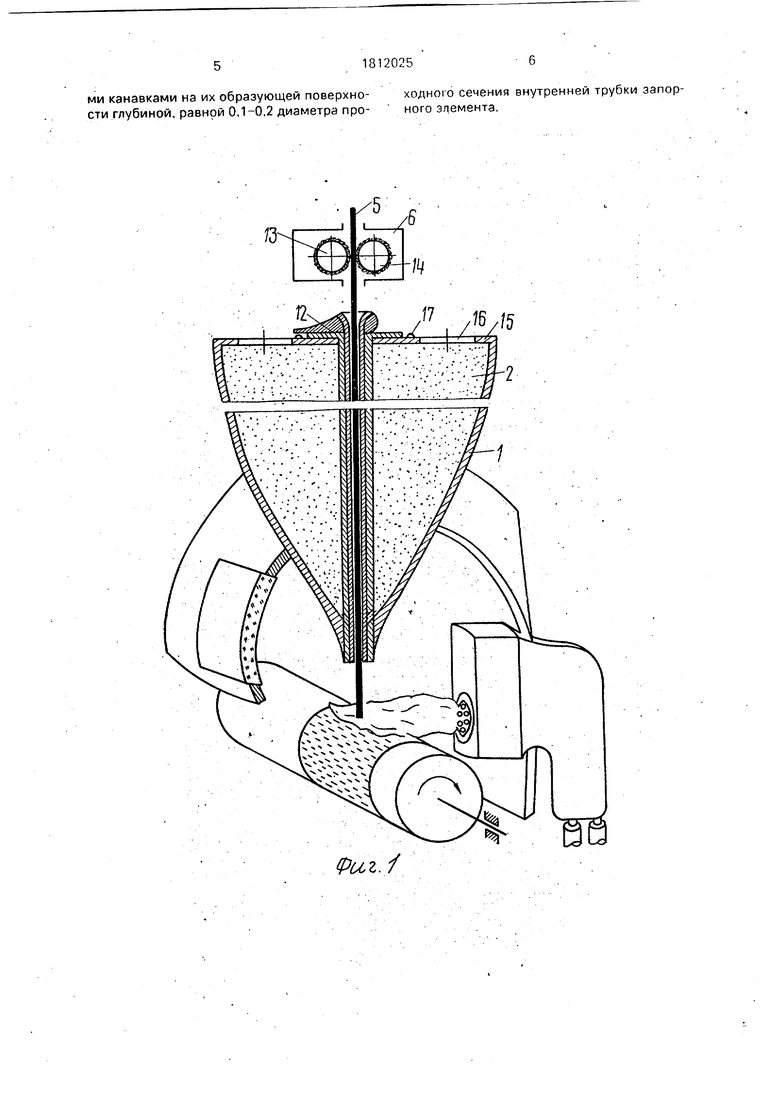

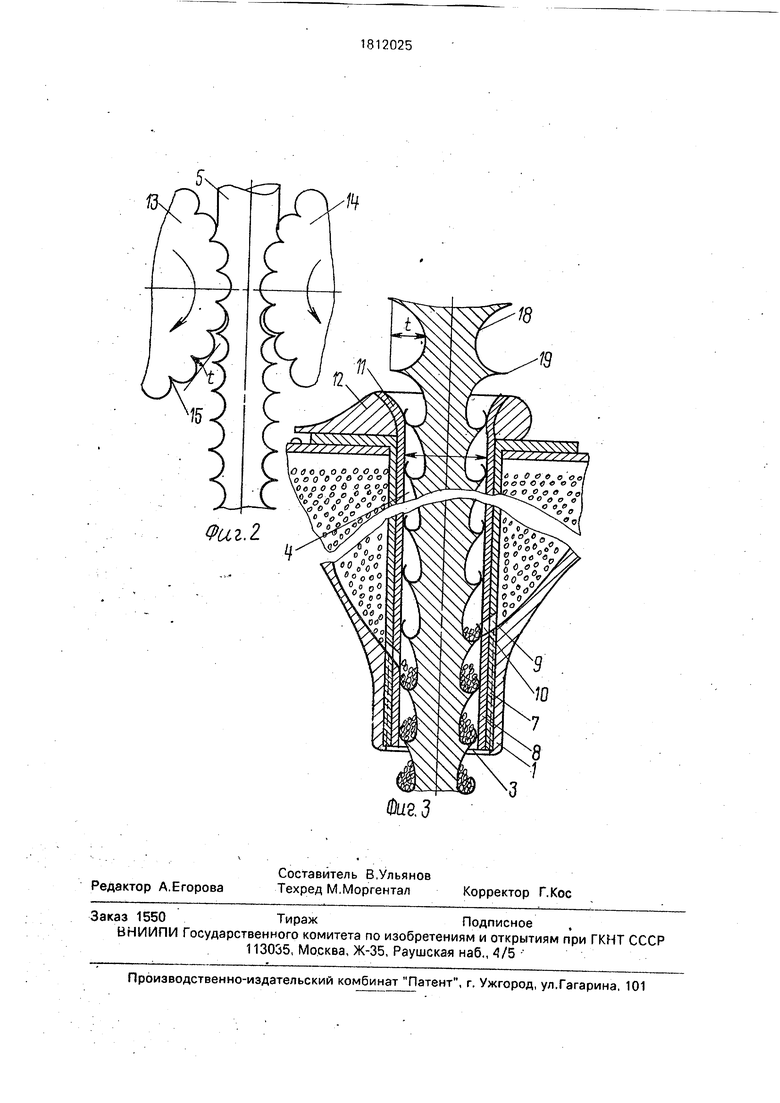

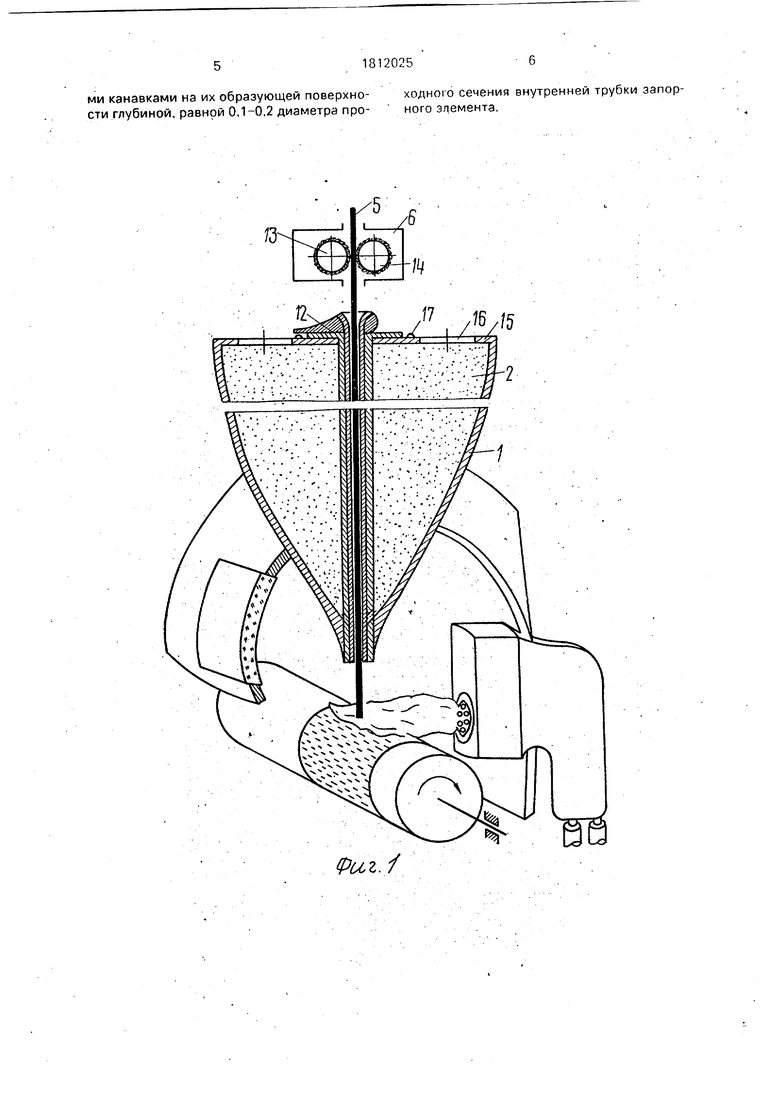

На фиг. 1 изображен общий вид устройства, на фиг. 2 - ролики с С-образными канавками механизма подачи проволоки, на фиг. 3 - заполнение}-образных канавок проволоки порошковыми частицами.

Устройство для сварки и наплавки содержит конический бункер 1 для порошка 2 с выходным отверстием 3 в вершине конуса бункера, запорный элемент с осевым каналом 4 для прохода проволоки 5 и механизм -подачи сварочно-наплавочной проволоки 6.

Запорный элемент выполнен в виде двух коаксиально расположенных по оси бункера 1 трубок 7 и 8 с боковыми соосными отверстиями 9 и 10 для прохода порошка 2 из полости бункера 1. Трубка 7 запорного элемента по резьбе закрепляется в нижней части бункера 1, а внутренняя трубка 8 установлена с возможностью свободного поворота относительно жестко закрепленной наружной трубки 7. Входная верхняя часть 11 трубки 8 выполнена конической и сопряжена с указателем поворота 12.

Механизм подачи проволоки 6 выполнен в виде пары роликов 13 и 14 cj-образ- ными канавками на их образующей поверхности, глубиной, равной 0,1-0,2 диаметра проходного сечения внутренней трубки 8 запорного элемента.

На верхнем основании 15 конического бункера 1 выполнены загрузочные окна 16 и метки 17 положения отсечки или подачи по00

К)

о

Ю СП

рошка. Ролики 13 и 14, прижатые с усилием к проволоке 5 наносят при ее прохождении между ними о-образные канавки 18 с гребешками 19, изгибаемыми в конической части 11 трубки 8 с формированием к овшеобразных петель, надежно удержива- KDUIHX порошковые частицы.

Устройство для сварки и наплавки работает следующим образом.

В бункер 1 через впускные окна 16 загружается порошковый материал 2. В зазор между роликами 13 и 14 механизма подачи 6 вводится сварочно-наплавочная проволока 5, при этом указатель поворота 12 запорного элемента установлен на одной из меток 17-метки запрета подачи порошка 2. Восстановленной детали придают вращение, включают плазмотрон, и механизм подачи проволоки 6, указатель поворота 12 устанавливают на метку 17 подачи порошка, совмещая соосные отверстия 9 и 10 трубок 7 и 8 запорного элемента. Ролики 13 и 14 при движении между ними проволоки 5 наносят рельеф в видеЗ-образных канавок 18, заполняемых порошковыми частицами. Комбинация присадочного материала Проволока + порошок по осевому каналу 4 через выходное отверстие 3 бункера 1 подается в дугу плазмотрона.

В результате воздействия плазменной дуги на подаваемый участок с свзрочно-на- плавочной проволоки 5 с легирующими добавками в сидё частиц порошка 2 в канавках нанесенного роликами рельефа образуется покрытие нужной толщины в виде перекрывающих друг друга валиков при продольной подаче плазмотрона.

Расширение эксплуатационных возможностей устройства сварки и наплавки проявляется в надежной транспортировке легирующих частиц порошка вО-образных канавках проволоки, образуемых поверхностью подающих роликов и наличием в верхней, части запорного элемента конической формирующей фильеры, в плотной комплексной подаче порошка и проволоки точно в центр пятна плазменной дуги с наиболее высокой температурой, отсутствием увода проволоки в сторону (что часто наблюдается в перегретых мундштуках сварочно-напла- вочного оборудовании) из-за невозможного перегрева трубок запорного элемента, имеющего большую площадь контактирования с порошковым материалом в бункере из-за интенсивной отдачи тепла. Необходимо также, отметить положительный эффект подсу- шивания объемов порошка у соосных пропускных отверстий трубок запорного элемента, что повышает текучесть порошка и предотвращает эффект сводообразования

и комкования, Выполнение пары роликов с J-образными канавками на их образующей поверхности глубиной в интервале 0,1-0,2 диаметра проходного сечения внутренней

трубки запорного элемента обусловлено следующим: а) при уменьшении Глубины канавки t 0,1 d диаметра проходного сечения внутренней трубки запорного элемента наблюдается проскальзывание сварочной

0 проволоки, ее ненадежное непоследовательное продвижение с не постоянной скоростью между роликами, что приводит к переменной толщине получаемого наплавляемого покрытия (покрытие становится

5 бугристым) а это в свою очередь увеличивает припуск на последующую механическую обработку покрытия, что снижает произво- дительность работы устройства и процесса наплавки на 15-20%. Уменьшение t 0,1d

0 .приводит к тому, что порошковые добавки фактически перестают влиять на физико-механические свойства покрытия и они полностью определяются химическим составом проволоки, что сужает технологические и

5 эксплуатационные возможности устройства, б) при превышении глубины канавки t 0,2d наблюдаются эффект увода сварочной проволоки.в сторону, ее распадение на отдельные куски, что фактически приводит к

0 получению бракованного покрытия, к невыполнению устройства своей главной полез- ной функции - наносить качественные покрытия необходимой толщины и с заданными физико-механическими свойствами.

5 Устройство сварки и наплавки универсально для ремонтных мастерских различного назначения, позволяя использовать для сварочно-наплавочных работ всю гамму выпускаемых на отечественных заводах

0 проволок, порошковых материалов и комбинаций, составленных из них.

Формул а изобретения , Устройство для сварки и наплавки, содержащее конический бункер для порошка

5 с выходным отверстием в вершине конуса, запорный элемент с осевым каналом для прохода проволоки и механизм подачи проволоки, отличающееся тем, что, с целью расширения эксплуатационных возможно0 стей путем транспортировки порошка проволокой при использовании плазменного источника нагрева, запорный элемент выполнен в виде двух коаксиально расположенных по оси бункера трубок с боковыми

5 отверстиями для прохода порошка, при этом внутренняя трубка во входной части выполнена конической и установлена с возможностью поворота относительно наружной трубки, а механизм подачи проволоки выполнен в виде пары роликов с С-образны

ми канавками на их образующей поверхно- ходного сечения внутренней трубки запор- сти глубиной, равной 0,1-0,2 диаметра про- ного элемента.

Фиг. /

| Бункер для флюса | 1956 |

|

SU104849A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-30—Публикация

1991-01-03—Подача