Изобретение относится к металлургии сталей, а именно к высокомарганцовистым литейным сталям, применяемым для изготовления конструкций горнодобывающей техники, работающей в условиях Крайнего Севера при воздействии сильных ударно-абразивных нагрузок.

Известна износостойкая стали марки 110Г13Л (ГОСТ 2176), содержащая следующие компоненты, мас.%:

углерод - 0,9 - 1,40

кремний - 0,80 - 1,00

марганец - 11,50 - 15,0

хрома - не более 1,00

никель - не более 1,70

медь - не более 0,30

сера - не более 0,05

фосфор - не более 0,12

железо - остальное

Недостатком этой стали является то, что данная сталь обладает недостаточно высоким уровнем эксплуатационных свойств в условиях сильных ударно-абразивных нагрузок.

Широко известна применяемая в экскаваторостроении сталь (SU N 1659519 A1), содержащая следующие компоненты, мас.%:

углерод - 0,90 - 1,4

кремний - 0,50 - 1,0

марганец - 11,5 - 14,0

никель - 0,10 - 2,00

медь - 0,70 - 2,0

кальций - 0,05 - 1,0

вольфрам - 0,4 - 0,8

титан - 0,03 - 0,04

железо - остальное

Данная сталь в сечении до 250 мм обладает неоднозначной наклепываемостью при сильных ударно-абразивных нагрузках и как следствие этого недостаточной износостойкостью, а наличие в стали высокого содержания кальция делает ее нетехнологичной при заливке форм из-за затягивания стаканчика при разливке.

Прототипом является сталь (SU 1317033 A1), содержащая следующие компоненты, мас.%:

углерод - 1,0 - 1,4

кремний - 0,50 - 1,0

марганец - 11,0 - 14,0

титан - 0,2 - 0,8

цирконий - 0,1 - 0,4

азот - 0,1 -0,4

редкоземельные металлы - 0,05 - 0,20

кальций - 0,08 - 0,35

железо - остальное

Данная сталь обладает повышенными механическими свойствами при постоянных по величине нагрузках и повышенной трещиностойкостью при литье. Однако при сильном ударно-абразивном нагружении она имеет пониженную наклепываемость без образования трещин и пониженную циклическую стойкость, что является следствием излишнего легирования редкоземельными металлами, а также высоким содержанием карбонитридов титана, обладающих высоким коэффициентом концентрации напряжений вокруг них.

В основу настоящего изобретения была положена задача разработать состав износостойкой стали с большой наклепываемостью без образования трещин и высокой циклической стойкостью при сильном ударно-абразивном нагружении.

Поставленная задача решается тем, что в износостойкой стали, содержащей углерод, кремний, марганец, титан, кальций и редкоземельные металлы, новым является то, что в качестве редкоземельного металла она содержит церий, а также дополнительно содержит никель, хром, алюминий и фосфор при следующем соотношении компонентов, мас.%:

углерод - 0,95 - 1,10

кремний - 0,10 - 0,49

марганец - 13,0 - 14,5

хром - 0,30 - 0,80

никель - 0,20 - 0,50

титан - 0,01 - 0,05

алюминий - 0,020 - 0,050

кальций - 0,005 - 0,040

церий - 0,010 - 0,040

фосфор - 0,01 - 0,06

железо - остальное

Введение углерода в количестве 0,95% выбрано из необходимости обеспечения аустенитности стали. Верхний предел углерода 1,10% принят для обеспечения отсутствия выделения карбидов по границам аустенитного зерна.

Нижний предел содержания кремния 0,10% принят для обеспечения раскисленности. Увеличение содержания кремния до 0,49% обеспечивает довольно высокий уровень прочностных свойств, способствует смягчению зональной и зерноограниченной сегрегации (в том числе углерода), вследствие чего повышается устойчивость аустенита.

Марганец в количествен 13,0% выбран из необходимости обеспечения требуемой аустенитности стали и получения необходимого уровня наклепываемости. Максимальное содержание марганца 14,5% выбрано из экологических условий.

Хром в сочетании с марганцем увеличивает стабильность аустенита, этим ограничено максимальное его содержание в стали 0,80%. Минимальное содержание хрома 0,30% выбрано для обеспечения необходимых структурных составляющих, обеспечивающих высокий уровень наклепываемости стали.

Никель как легирующий элемент повышает сопротивление хрупкому разрушению, повышает пластичность и вязкость, уменьшает чувствительность к концентраторам напряжений и понижает температуру порога хладноломкости, а также повышает устойчивость аустенита, которая усиливается в присутствии хрома. Минимальное количество никеля 0,20% обеспечивает стали снижение порога хладноломкости, а максимальное количество 0,50% - повышает предел выносливости.

Введение алюминия в количестве 0,020% улучшает раскисленность стали. Содержание в стали алюминия в количестве 0,050% обеспечивает достаточную стойкость стали против роста аустенитного зерна.

Церий в сочетании с кальцием обеспечивает образование в стали глобулярных неметаллических включений, поэтому их содержание ограничено пределами 0,01 - 0,04% и 0,005 - 0,040% соответственно. Такое содержание церия и кальция не делают сталь нетехнологичной при разливке и увеличивают жидкотекучесть стали.

Максимальное содержание фосфора 0,06% выбрано из условия повышения жидкотекучести стали и отсутствия образования карбо-фосфидной эвтектики, уменьшающей трещиностойкость стали.

Титан в количестве 0,01 - 0,05% введен в сталь как модификатор с целью получения мелкозернистой структуры.

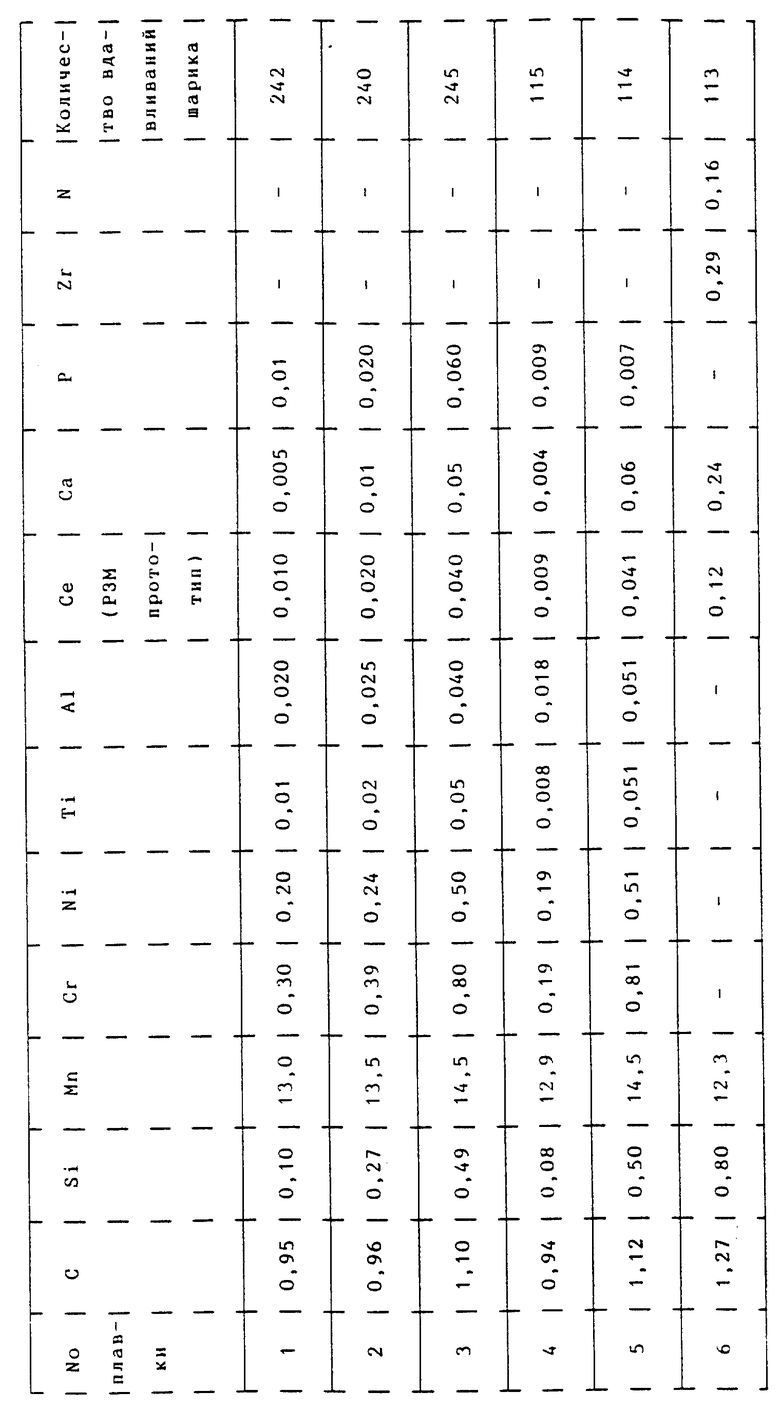

Для получения стали предлагаемого состава были проведены опытные плавки по шести указанным в таблице химическим составам, включая сталь - прототип. Сталь выплавлялась в индукционной электропечи.

При выплавке применялись ферросплавы следующих марок: ферросилиций марки ФС-45, марганец металлический, феррохром марким ФХ050А, никель, ферротитан марки ФТ и 40А, кальций, алюминий и церий.

Ферросплавы кремния, марганца применялись в дробленом виде с фракцией 5-50 мм.

Сталь разливалась в песчаные формы по 50 кг.

Способность стали к деформационному упрочнению (наклепываемости) определялась на специальных образцах, прошедших термическую обработку - аустенитизацию при 1050oC с охлаждением в воде путем многократного вдавливания твердосплавного шарика до появления первой трещины.

Химический состав и свойства предлагаемой и известной сталей приведены в таблице.

Как следует из таблицы, предлагаемая сталь превосходит известную по наклепываемости при интенсивном ударном нагружении. Плавка, содержащая легирующие элементы ниже нижнего предела легирования, имеет достаточно высокую наклепываемость из-за недораскисленности и низкой стабильности аустенита.

Плавка, выплавленная по химическому составу с превышением верхнего предела легирования, обладает идентичной наклепываемостью, как и известная, вследствие выделения карбо-фосфидов по границам зерен.

Технико-экономический эффект от использования заявляемой стали выражается в повышении долговечности оборудования, работающего в условиях интенсивного ударно-абразивного износа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1998 |

|

RU2160321C2 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2012 |

|

RU2485203C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2014 |

|

RU2546262C1 |

| ИНСТРУМЕНТАЛЬНАЯ ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2250929C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

Изобретение относится к металлургии, в частности к высокомарганцовистым литейным сталям, используемым для изготовления конструкций горнодобывающей техники, работающей в условиях Крайнего Севера при воздействии сильных ударно-абразивных нагрузок. Предложенная износостойкая сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,95 - 1,10; кремний 0,10 - 0,49; марганец 13,0 - 14,5; хром 0,30 - 0,80; никель 0,20 - 0,50; титан 0,01 -0,05; алюминий 0,020 - 0,050; кальций 0,005 - 0,040; церий 0,010 - 0,040; фосфор 0,01 - 0,06; железо остальное. Техническим результатом изобретения является получение стали, обладающей большой наклепываемостью без образования трещин и высокой циклической стойкостью при сильном ударно-абразивном нагружении. 1 табл.

Износостойкая сталь, содержащая углерод, кремний, марганец, титан, кальций и редкоземельные металлы, отличающаяся тем, что в качестве редкоземельного металла она содержит церий, а также дополнительно содержит никель, хром, алюминий и фосфор при следующем соотношении компонентов, мас.%:

Углерод - 0,95 - 1,10

Кремний - 0,10 - 0,49

Марганец - 13,0 - 14,5

Хром - 0,30 - 0,80

Никель - 0,20 - 0,50

Титан - 0,01 - 0,05

Алюминий - 0,020 - 0,050

Кальций - 0,005 - 0,040

Церий - 0,010 - 0,040

Фосфор - 0,01 - 0,06

Железо - Остальное

| Сталь | 1986 |

|

SU1317033A1 |

| Литая износостойкая сталь | 1988 |

|

SU1659519A1 |

| Сталь | 1989 |

|

SU1666570A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 0 |

|

SU350859A1 |

| СТАЛЬ | 1992 |

|

RU2009264C1 |

| ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ НЕФТЯНОГО ВЛАГОМЕРА | 1992 |

|

RU2024862C1 |

| JP 57089457 А, 06.03.1982 | |||

| JP 59130448 А, 17.01.1986. | |||

Авторы

Даты

2000-05-20—Публикация

1999-12-27—Подача