Изобретение относится к переработке минерализованных сульфатно-хлоридных вод с соотношением концентраций хлоридов и сульфатов менее чем 1:6 и может быть использовано в горнорудной, угольной, энергетической, химической, нефтегазовой отраслях промышленности.

Известен способ многостадийной переработки минерализованных вод, содержащих хлориды и сульфаты натрия [1], причем на первой стадии проводят выпаривание с выделением кристаллов сульфата натрия, на второй стадии остаточный раствор охлаждают с выделением кристаллов сульфата натрия декагидрата, на третьей стадии маточный раствор выпаривают с выделением кристаллов хлорида натрия. В соответствии с этим способом процессы кристаллизации протекают на высоких концентрационных уровнях и характеризуются высокой энергоемкостью, что делает технологию энергетически невыгодной для переработки солоноватых вод особенно с низким содержанием хлоридов.

Известен способ переработки хлоридно-сульфатных вод с отношением концентрации хлоридов к концентрации сульфатов меньшим единицы [2], принятый за прототип. По этому способу исходный раствор умягчают с выделением карбоната кальция, остаточный раствор концентрируют выпариванием с выделением сульфата натрия, остаточный раствор после выпаривания засаливают до соотношения сульфатов и хлоридов 1:3 и концентрации хлорида натрия 18 - 21%, кристаллизуют декагидрат сульфата натрия охлаждением, выпаривают маточный раствор до сухого остатка хлорида натрия.

Этот способ требует неоправданно высоких энергозатрат при переработке слабоминерализованных вод с соотношением хлоридов и сульфатов менее чем 1:6, т.к. на всех стадиях предполагает выделение солей из высококонцентрированных растворов с общим солесодержанием 200 - 240 г/л. Такая концентрация хлоридно-сульфатного раствора может быть достигнута только с применением выпаривания, что и реализовано в данном способе. Для выпаривания 1 т воды необходимо затратить от 500 до 2500 МДж тепловой энергии. Между тем затраты на концентрирование обратным осмосом на 2-3 порядка ниже, но использование в данной технологической схеме обратного осмоса возможно только на предварительной стадии и не исключает последующего концентрирования выпариванием.

Кроме того, способ не обеспечивает получения на выходе готовых солевых продуктов высокого качества, что также является следствием работы системы на высоких концентрациях. По этому способу остаточный раствор после кристаллизации сульфата натрия содержит равные количества хлоридов и сульфатов. Поэтому после разделения твердой и жидкой фаз чистота готового сульфата натрия невысока и полученные кристаллы требуют дополнительной отмывки. По данному способу сульфат натрия декагидрат выделяется на стадии максимального общего солесодержания раствора, когда концентрация хлорида натрия в 3 - 6 раз больше концентрации сульфата и составляет 18 - 21%. Следовательно, получаемый мирабилит содержит значительное количество хлоридов и требует последующей очистки.

Кроме того, при соотношении хлоридов и сульфатов менее чем 1:6 практически весь полученный хлорид натрия уходит на засаливание системы до требуемых концентраций, что неоправданно увеличивает энергопотребление. Недостаточность корректировки, а тем более полный отказ от нее ведут к существенному ухудшению качества получаемых сухих солей.

Целью настоящего изобретения является разработка способа переработки слабоминерализованных вод, содержащих сульфаты и хлориды натрия в соотношении менее чем 1:6, при котором практически весь исходный раствор преобразуется в воду питьевого качества и сульфат натрия декагидрат. При этом ставится задача получить солевой продукт высокого качества, добиться значительного снижения затрат энергии по сравнению с известными способами за счет проведения процесса кристаллизации декагидрата сульфата натрия на более низких концентрационных уровнях и при отношениях концентраций хлоридов и сульфатов не более чем 1:20.

Названный технический результат достигается путем постадийной обработки исходной воды, включающей последовательно стадии водоподготовки, концентрирования, кристаллизации и центрифугирования. Отличительными признаками предложенного способа является кристаллизация декагидрата сульфата натрия при общем солесодержании в растворе 50 - 100 г/л, применение на стадии концентрирования метода обратного осмоса с рабочими давлениями в диапазоне 1,5 - 4,0 МПа при увеличении отношений концентраций сульфатов и хлоридов на этой стадии не менее чем в 2,5 раза.

При этом за счет возврата в цикл переработки остаточных растворов, полученных после кристаллизации и центрифугирования, дополнительно увеличивают отношение концентраций сульфатов и хлоридов перед стадией концентрирования. Смешение остаточных растворов с исходной водой позволяет увеличить указанное отношение концентраций не менее чем на 18%. Смешение остаточных растворов с исходной водой, а также с водой после каждой стадии водоподготовки позволяет увеличить отношение концентраций не менее чем на 3% в исходной воде и не менее чем на 17% в воде перед концентрированием.

Кроме того, стадия водоподготовки предложенного способа может включать удаление тяжелых металлов, а также удаление кальциевой жесткости. В первом случае в исходный раствор добавляют каустическую соду с флокулянтом типа полиакриламид, при этом pH раствора доводят до 8-9; во втором - кальцинированную соду и тот же флокулянт, доводя pH до 9-11.

Помимо этого, предложенный способ предполагает удаление магниевой жесткости. Ее удаляют перед возвратом в цикл переработки из остаточных растворов после кристаллизации и центрифугирования. Для этого добавляют кальцинированную соду и флокулянт типа полиакриламида, доводя pH до 13-14. Концентрация ионов магния в растворе после стадий кристаллизации и центрифугирования достигает своего максимального значения. Поэтому выделение гидроксида магния именно в этот момент наиболее выгодно, т.к. позволяет сократить время его осаждения, особенно, когда концентрации ионов магния в исходной воде невелики.

Кроме того, возможно получение безводного сульфата натрия из глауберовой соли при плавлении последней, причем кристаллы декагидрата не требуют дополнительной промывки. Полученную суспензию сульфата натрия центрифугируют с выделением соли, а фугат возвращают в цикл переработки.

Отличительной особенностью предложенного способа переработки минерализованных вод является проведение процесса кристаллизации декагидрата натрия при низком общем солесодержании раствора 50 - 100 г/л и высоком отношении концентраций сульфатов и хлоридов. Указанный диапазон значений общего солесодержания позволяет применить для концентрирования метод обратного осмоса. Причем проведение этого процесса при рабочем давлении 1,5 - 4,0 МПа и концентрирование до 50 - 100 г/л позволяет увеличить отношение концентраций сульфатов и хлоридов не менее чем в 2,5 раза. Объясняется это тем, что при таких рабочих параметрах доля хлорид-ионов, прошедших в пермеат намного больше, доли прошедших сульфат-ионов. Для слабоминерализованных вод с соотношением хлоридов и сульфатов менее чем 1:6 при указанных условиях проведения процесса количество хлорид-ионов в пермеате не превышает величин, установленных стандартами на питьевую воду.

Возврат остаточных растворов после кристаллизации и центрифугирования в цикл переработки позволяет предварительно повысить отношение концентраций сульфатов и хлоридов перед блоком концентрирования не менее чем на 18%, т.к. указанное отношение концентраций в остаточных растворах гораздо выше, чем в исходной воде.

Кроме того, уменьшить энергозатраты в цикле, а также дополнительно увеличить отношение концентраций можно, если возвращать остаточные растворы в цикл переработки постадийно. В этом случае остаточные растворы после кристаллизации и центрифугирования смешивают, а затем разбивают на несколько потоков. Один добавляют в исходную воду, другой в раствор после удаления тяжелых металлов, третий в раствор после удаления кальциевой жесткости, причем отношение концентраций сульфатов и хлоридов увеличивают в исходной воде не менее чем на 3%, в растворе после удаления тяжелых металлов не менее чем на 7,5%, в растворе после удаления кальциевой жесткости не менее чем на 9%. При этом отношение концентраций этих веществ в воде перед концентрированием увеличится не менее чем на 17%. Распределение остаточного раствора между стадиями обработки воды позволяет регулировать степень концентрирования в контуре тяжелых металлов и кальция, а также сократить выход сульфатов и хлоридов вместе с ними.

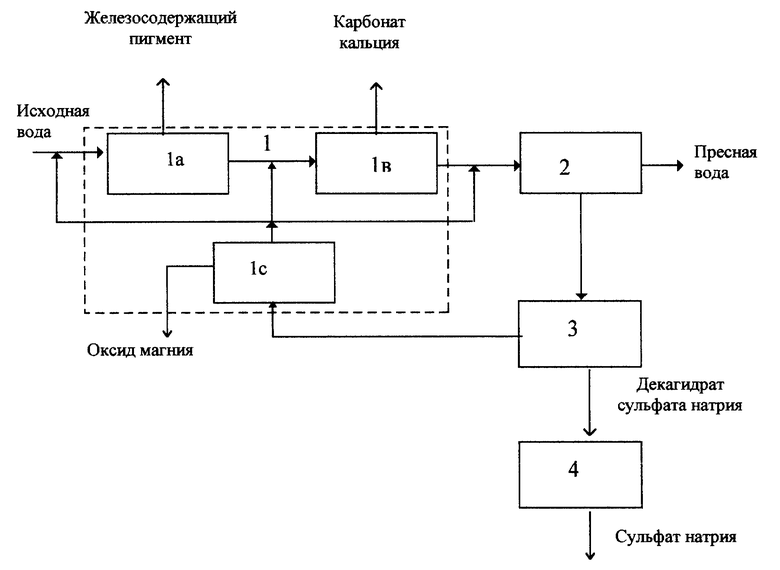

Предлагаемый способ поясняется схемой, представленной на чертеже 1 - блок водоподготовки, 1a - блок удаления тяжелых металлов, 1в - блок удаления кальциевой жесткости, 1г - блок удаления магниевой жесткости; 2 - блок обратноосмотического концентрирования; 3 - блок кристаллизации и центрифугирования декагидрата сульфата натрия; 4 - блок выделения безводного сульфата натрия.

Способ осуществляют следующим образом. Исходный раствор поступает в блок водоподготовки, который может включать ступени удаления тяжелых металлов и кальциевой жесткости с получением, соответственно, железосодержащего пигмента и карбоната кальция. Тяжелые металлы (железо, марганец, хром и др.) удаляют из раствора осаждением, добавляя каустическую соду и флокулянт. Полученную суспензию обезвоживают с выделением железосодержащего пигмента в качестве товарного продукта. Осветленный раствор отправляют на реагентное умягчение, где кальциевую жесткость удаляют добавлением кальцинированной соды и флокулянта типа полиакриламида. Полученный раствор осветляют, суспензию обезвоживают с получением карбоната кальция в качестве товарного продукта. Осветленный раствор фильтруют и нейтрализуют добавлением серной кислоты, после чего подают в обратноосмотический блок концентрирования.

Процесс обработки воды в блоке обратного осмоса проводят при рабочем давлении 1,5 - 4,0 МПа до общего солесодержания в концентрате 50 - 100 г/л. В результате отношение концентраций хлоридов и сульфатов на выходе увеличивается не менее чем в 2,5 раза по сравнению с раствором, поступающим на концентрирование.

Концентрированный раствор после обратного осмоса кристаллизуют охлаждением, а полученную суспензию центрифугируют с выделением декагидрата сульфата натрия.

Таким образом, понижение концентрации загрязняющих примесей в растворах перед кристаллизацией за счет применения концентрирования методом обратного осмоса с указанными параметрами работы позволяет уменьшить полные энергозатраты на стадиях концентрирования и кристаллизации охлаждением, а также получить чистый готовый продукт - глауберову соль (Na2SO4 • 10H2O) с количеством сухих примесей не более 0,3%.

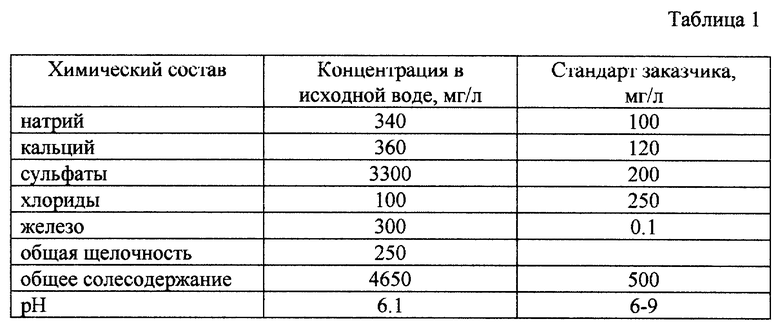

Пример. Исходная шахтная вода поступала на переработку с расходом 3,1 м3/час и имела химический состав, указанный в таблице. В качестве готовых продуктов требовалось получить воду питьевого качества, стандарт на которую указан в таблице, железосодержащий пигмент, карбонат кальция, глауберову соль.

После смешения исходной воды с потоком остаточного раствора стадии кристаллизации расход составил 3,13 м3/час, общее солесодержание достигло 4,7 г/л, соотношение хлоридов и сульфатов не более 1:34. В блоке водоподготовки на первом этапе с целью удаления тяжелых металлов поступающий раствор обрабатывали едким натром с добавлением полиакриламида, доводя pH раствора в зоне реакции до значений 8-9. После осветления и обезвоживания получили железосодержащий пигмент в количестве 0,53 кг на 1 м3 исходной воды с массовым содержанием основного вещества, оксида железа, более 90%.

Осветленный раствор с остаточным содержанием ионов железа не более 0,02 мг/л смешали с потоком остаточного раствора стадии кристаллизации. Полученный раствор в количестве 3,19 м3/час с общим солесодержанием 4,8 г/л соотношением хлоридов и сульфатов не более 1:37 подавали на стадию удаления кальциевой жесткости. На этом этапе в раствор добавляли кальцинированную соду и флокулянт-полиакриламид, доводя pH в зоне реакции до 9-10. После отделения осадка и его обезвоживания получили 1,3 кг карбоната кальция на 1 м3 исходной воды с массовым содержанием загрязняющих примесей менее 5% от массы сухого осадка.

Осветленный раствор с остаточной жесткостью не более 1 мг-экв/л смешали с потоком остаточного раствора стадии кристаллизации, нейтрализовали серной кислотой до значений pH, равных 6-7, затем фильтровали на керамических мембранных фильтрах с размером пор не более 1 мкм. Полученный раствор с расходом 3,26 м3/час общим солесодержанием 5,3 г/л соотношением хлоридов и сульфатов не более 1: 40 подавали в блок концентрирования обратным осмосом. Процесс обратноосмотического концентрирования включал две ступени с рабочими давлениями 2,06 и 3,75 МПа соответственно. Расход пермеата составлял 3,1 м3/час, концентрата - 0,16 м3/час. Общее солесодержание пермеата после смешения потоков от двух ступеней не превышало 370 мг/л, из них было обнаружено не более 100 мг/л хлорид ионов. В концентрате соотношение хлорида и сульфата натрия поддерживалось на уровне 1:100 при концентрации хлоридов не более 450 мг/л и общем солесодержании 90 г/л.

Из обратноосмотического блока концентрат поступал на кристаллизацию. Процесс протекал при охлаждении раствора до температуры 0..1oC. Полученную суспензию отстаивали, после чего сгущенный остаток подавали на центрифугирование, где выделялась глауберова соль в количестве 92 кг на 1 м3 концентрата с содержанием основного вещества в пересчете на сухое не менее 99%. Количество хлоридов в сухой глауберовой соли составило не более 0,1%.

Фугат смешивался с маточным раствором после отстаивания и подавался в исходную воду, в раствор после осаждения тяжелых металлов, в раствор перед блоком обратного осмоса в соотношении 1:2:2.3 соответственно.

Полученные результаты экспериментальных исследований показывают, что метод обратного осмоса при указанных рабочих параметрах позволяет сконцентрировать сульфат натрия в большей степени, чем все остальные соединения, присутствующие в растворе перед кристаллизацией, и тем самым не менее чем в 4 раза снизить количество загрязняющих примесей в готовом сухом декагидрате сульфата натрия по сравнению с известными способами.

Источники информации

1. Патент N 2086511 кл. C 02 F 9/00. Способ очистки воды / И.С. Ярушина, А.Д. Мельков, А.К. Скоров, Л.В. Киселева. - Опубл. 10.08.97.

2. Максин В.И., Вахнин И.Г., Скоробогач Е.В., Стандритчук О.З. Переработка минерализованных вод хлоридно-сульфатного класса // Химия и технология воды. - 1992. - 14, N 6. - С. 428-433.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАТНООСМОТИЧЕСКОГО ВЫДЕЛЕНИЯ КРИСТАЛЛОВ ИЗ МИНЕРАЛИЗОВАННОЙ ВОДЫ (ВАРИАНТЫ) | 1998 |

|

RU2142329C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 1992 |

|

RU2086511C1 |

| Способ комплексной деминерализации природных и сточных вод методом выделения отдельных групп солей в виде товарных продуктов | 2024 |

|

RU2827628C1 |

| МЕМБРАННЫЙ АППАРАТ | 1998 |

|

RU2139754C1 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

| ТЕПЛООБМЕННИК | 1998 |

|

RU2141614C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНЫХ ВОД | 2003 |

|

RU2225369C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНЫХ ВОД | 1994 |

|

RU2090517C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАМПОНАЖНЫХ РАССОЛОВ ИЗ ПРИРОДНЫХ МИНЕРАЛИЗОВАННЫХ ВОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2157347C2 |

| СПОСОБ ПЕРЕРАБОТКИ АММИАКСОДЕРЖАЩИХ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1999 |

|

RU2169403C1 |

Изобретение относится к переработке минерализованных сульфатно-хлоридных вод с соотношением концентраций сульфатов и хлоридов не менее чем 1:6 и может использоваться в горнорудной, химической и нефтегазовой отраслях промышленности. Способ переработки минерализованных вод включает стадии водоподготовки, концентрирования, кристаллизации и центрифугирования, при этом кристаллизацию проводят при общем солесодержании 50-100 г/л, а концентрирование осуществляют методом обратного осмоса при рабочем давлении 1,5-4,0 МПа, причем отношение концентраций сульфатов и хлоридов в процессе концентрирования увеличивают не менее чем в 2,5 раза. Разработан способ переработки слабоминерализованных вод, при котором практически весь исходный раствор преобразуется в воду питьевого качества и сульфат натрия декагидрат. При этом получают солевой продукт высокого качества при значительном снижении затрат энергии. 8 з.п. ф-лы, 1 ил., 1 табл.

| Максин В.И., Вахнин И.Г., Скоробогач Е.В., Стандритчук О.З | |||

| Переработка минерализованных вод хлоридно-сульфатного класса | |||

| - Химия и технология воды, 1992, т.14, N 6, с.428-433 | |||

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРИДНО-СУЛЬФАТНЫХ СТОЧНЫХ ИЛИ ПРИРОДНЫХ ВОД | 1990 |

|

RU2060973C1 |

| Способ диализного умягчения жестких минерализованных вод | 1986 |

|

SU1574543A1 |

| Способ обработки сточных вод котельных | 1979 |

|

SU889633A1 |

| Способ обработки воды | 1980 |

|

SU1068399A1 |

| 0 |

|

SU394607A1 | |

| ТРЕХФАЗНЫЙ СТАБИЛИЗАТОР НАПРЯЖЕНИЯ ТРАНСФОРМАТОРНОЙ ПОДСТАНЦИИ С ОДНОФАЗНЫМ ЗВЕНОМ ПОВЫШЕННОЙ ЧАСТОТЫ | 1996 |

|

RU2126586C1 |

| DE 3543661 A1, 19.06.87. | |||

Авторы

Даты

1999-05-10—Публикация

1998-08-06—Подача