Изобретение относится к технологии получения удобрений на основе органических отходов (навоз, помет, осадки городских сточных вод) и может быть использовано на животноводческих и свиноводческих предприятиях, птицефабриках, на городских очистных сооружениях, на мелких фермах в крупных хозяйствах.

Известно устройство, позволяющее перерабатывать органические отходы с влажностью не более 30% путем обработки их в смесителе предварительно приготовленным мочевинно-формальдегидным раствором с последующей сушкой продукта в барабанной сушилке и его классификацией. Полученный продукт содержит 13 - 15% азота и используется в качестве протеинового концентрата в корм крупному рогатому скоту [1].

Недостатком данного устройства является громоздкость аппаратурного оформления процесса и низкая производительность из-за малого влагосъема с 1 м3 сушилки - не более 60 - 80 кг/(м3•ч).

Известен также способ получения органоминерального удобрения, включающий смешение органических отходов с формалином, мочевиной, фосфор- и калийсодержащими компонентами и целевой добавкой, пропускание электрического тока через реакционную массу с последующим рыхлением и сушкой продукта [2].

Ближайшим к предложению по технической сути и решаемым задачам является устройство для получения гранулированных (сыпучих) органоминеральных удобрений, содержащее реактор-смеситель, аппарат кипящего слоя с цилиндрической или плоскоконической формой сушильной камеры, гранулятор (рыхлитель), причем подающий конец корпуса реактора-смесителя введен внутрь сушильной камеры аппарата кипящего слоя в периферийной ее зоне, а рыхлитель установлен на стенке сушильной камеры под подающим концом корпуса реактора-смесителя, при этом рыхлитель выполнен в виде двух одинаковых параллельно установленных валов с радиальными зубцами [3].

Данные устройство и способ обладают следующим недостатком - они не позволяют в целом получить достаточно экономичную переработку отходов органического происхождения в органоминеральные удобрения и обладают узкой областью применения, ограничиваемой сравнительно однородными по составу отходами.

Целью предлагаемого изобретения является достижение сравнительно более экономичной переработки отходов органического происхождения в органоминеральные удобрения и расширение области применения.

Достигается поставленная цель тем, что установка для переработки отходов органического происхождения в органоминеральные удобрения, включающая реактор-смеситель, аппарат кипящего слоя, вводное устройство с патрубком, рыхлитель, который установлен на стенке сушильной камеры под подающим концом парубка вводного устройства, в отличие от прототипа дополнительно снабжена отделителем твердых включений из органических отходов, узлами транспортирования и подачи органических отходов, устройством подачи и дозирования формалина, первым узлом смешения органических отходов с формалином, бункером-дозатором мочевины и транспортирующим ее устройством, четырьмя бункерами-дозаторами твердых компонентов и вторым узлом смешения твердых компонентов, напорным вентилятором для подачи теплоносителя, хвостовым вентилятором, циклоном и топливосжигающим устройством, при этом реактор-смеситель снабжен в своем начале по ходу перемещения продукта двумя приемными бункерами, а второй узел смешения снабжен четырьмя по ходу перемещения приемными бункерами, выход отделителя твердых включений через узлы транспортирования и подачи органики соединен со входом первого узла смешения, с которым соединен выход устройства, дозирующего формалин, и выход узла подачи органики, при этом с первым бункером реактора смесителя соединены выходы первого узла смешения и транспортирующего мочевину устройства, а со вторым бункером реактора смесителя соединен выход второго узла смешения, четыре приемных бункера которого соединены с выходами бункеров-дозаторов соответствующих твердых компонентов, при этом отделитель твердых включений выполнен в виде двух (приемного и выводящего) прижатых друг к другу боковыми сторонами бункеров, внутри которых расположен патрубок-корпус с расположенным внутри него шнеком с приводом, причем в нижней части патрубка-корпуса, находящегося в приемном бункере, выполнено продольное отверстие, а часть корпуса-патрубка, находящаяся в выводящем бункере, выполнена перфорированной, свободный конец патрубка-корпуса выведен за пределы выводящего бункера и перекрыт заслонкой, прижатой к свободному концу патрубка-корпуса с помощью пружины, при этом первый узел смешения выполнен в виде бункера-дозатора, корпус которого в вертикальном поперечном сечении выполнен V-обраным и снабжен патрубком, шнеком, двумя валами с размещенными на них ножами, дополнительным ножом, при этом парубок соединен с одной из торцевых сторон V-образного корпуса в его нижней части, шнек размещен в нижней части корпуса и внутри патрубка, два вала и лопастями-ножами размещены в горизонтальной плоскости над шнеком и симметрично относительно него, при этом вдоль длины валов лопасти-ножи одного вала смещены относительно лопастей-ножей другого вала на величину технологического зазора, а длина лопастей-ножа выбрана меньшей расстояния между соответствующим валом и шнеком, но большей половины расстояния между валами, причем дополнительный нож выполнен в виде двухлопастного пропеллера, размещен с внешней стороны свободного конца патрубка и жестко соединен со свободным концом шнека, при этом с противоположной патрубку стороны концы валов и шнека выведены наружу корпуса и соединены с приводом, обеспечивающим поступательное движение лопастей шнека и встречное вращение валов, при этом реактор-смеситель выполнен двухшнековым, самоочищающимся, со встречным вращением шнеков, причем подающая часть корпуса двухшнекового реактора-смесителя выполнена из диэлектрического материала, на внутренних боковых сторонах подающей части двухшнекового реактора-смесителя расположены электропроводящие пластины из коррозионно стойкого материала, подключенные к источнику переменного напряжения, при этом длина пластин выполнена меньшей длины диэлектрической части корпуса двухшнекового реактора-смесителя, причем подающая часть корпуса двухшнекового реактора-смесителя соединена с патрубком вводного устройства аппарата кипящего слоя.

Достигается поставленная цель также тем, что в отличие от прототипа вводное устройство, содержащее патрубок, снабжено решеткой, двумя полуосями, двумя выполненными в виде двухлопастного пропеллера ножами, П-образным кожухом и сепарирующей заслонкой, при этом решетка по высоте выполнена равной половине внутреннего вертикального размера патрубка вводного устройства и жестко прикреплена к верхней его части, в узлах решетки свободно размещены полуоси, которые жестко соединены с соответствующими концами шнеков двухшнекового смесителя, а на свободных концах полуосей размещены ножи, причем лезвия ножей по длине выполнены равными свободному расстоянию между обращенными друг другу сторонами полуосей, причем свободный конец патрубка перекрыт П-образным кожухом, к передней вертикальной части которого на проушинах свободно (шарнирно) прикреплена сепарирующая заслонка, выполненная в виде П-образной пластины, снабженной стержнями из упругого коррозионно-стойкого материала, закрепленными в горизонтальной части П-образной пластины, при этом расстояние между внутренними боковыми сторонами ближайших стержней выполнено большим ширины одного зубца вала рыхлителя, валы рыхлителя размещены на внутренней стенке аппарата кипящего слоя ниже патрубка вводного устройства, при этом сепарирующая заслонка расположена над серединой ближнего к центру аппарата кипящего слоя вала рыхлителя так, что концы ее стержней размещены напротив впадин этого вала рыхлителя.

Достигается поставленная цель также и тем, что в установке для переработки отходов органического происхождения в органоминеральные удобрения в отличие от прототипа напорный вентилятор снабжен расширяющимся диффузором и дополнительными (по числу топливосжигающих устройств) переменного сечения патрубками, размещенными внутри диффузора большим сечением по направлению ко всасывающему отверстию напорного вентилятора, причем топливосжигающие устройства размещены внутри дополнительных парубков.

Достигается поставленная цель также и тем, что в установке для переработки отходов органического происхождения в органоминеральные удобрения в отличие от прототипа привод первого узла смешения выполнен в виде размещенных на концах валов снаружи корпуса и приведенных в зацепление шестерен, на конце одного вала после шестерни жестко установлена ведущая звездочка, которая соединена втулочно-роликовой цепью с ведомой звездочкой, установленной на конце шнека, после ведущей звездочки на конце этого вала размещен ведомый шкив, соединенный клиновым ремнем с ведущим шкивом, размещенным на валу электродвигателя под корпусом первого узла смешения.

Достигается поставленная цель также и тем, что в установке для переработки отходов органического происхождения в органоминеральные удобрения в отличие от прототипа выводное устройство аппарата кипящего слоя снабжено заслонкой, размещаемой внутри аппарата и перекрывающей входное отверстие выводного устройства, при этом с заслонкой жестко соединен шток, который выведен наружу аппарата.

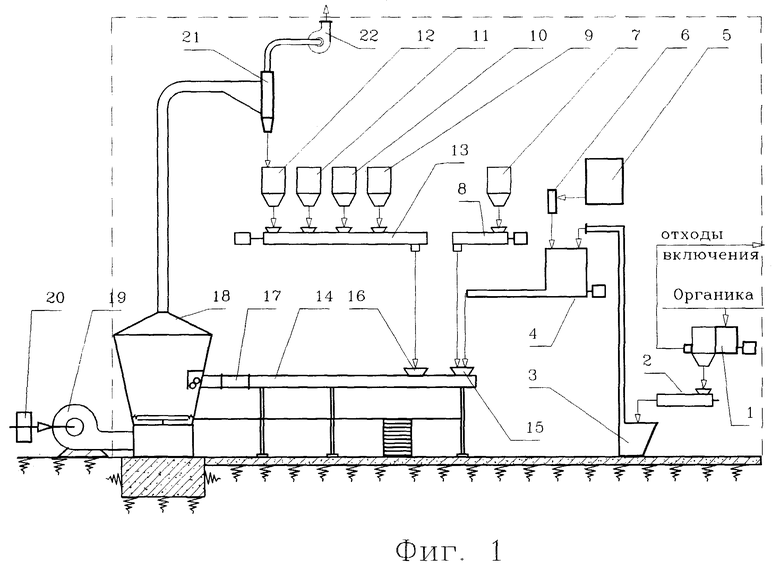

На фиг. 1 представлена общая принципиальная технологическая схема установки.

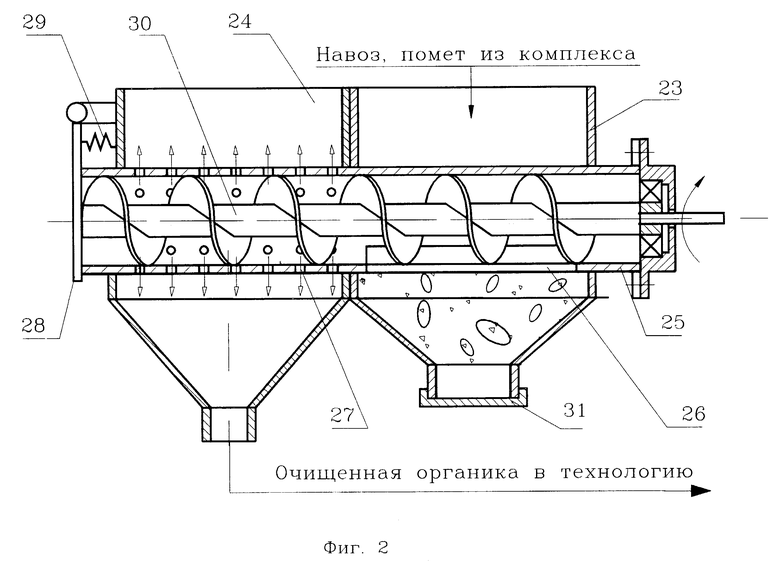

На фиг. 2 представлена принципиальная конструкция отделителя твердых включений из органических отходов.

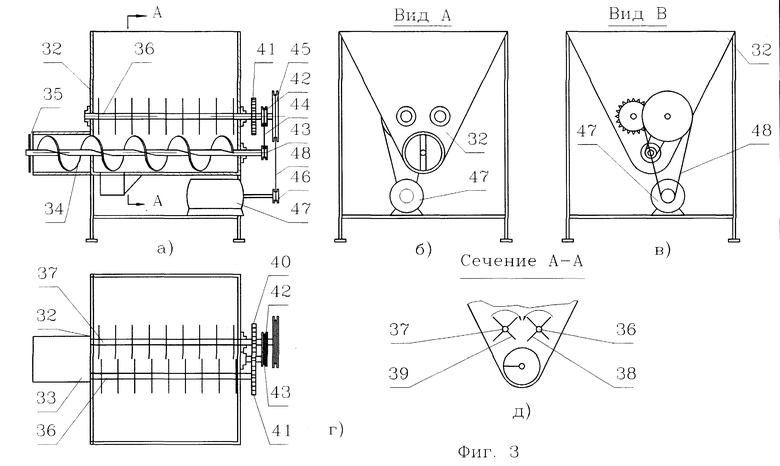

На фиг. 3а, б, в, г, д представлен первый узел смешения органических отходов с формалином.

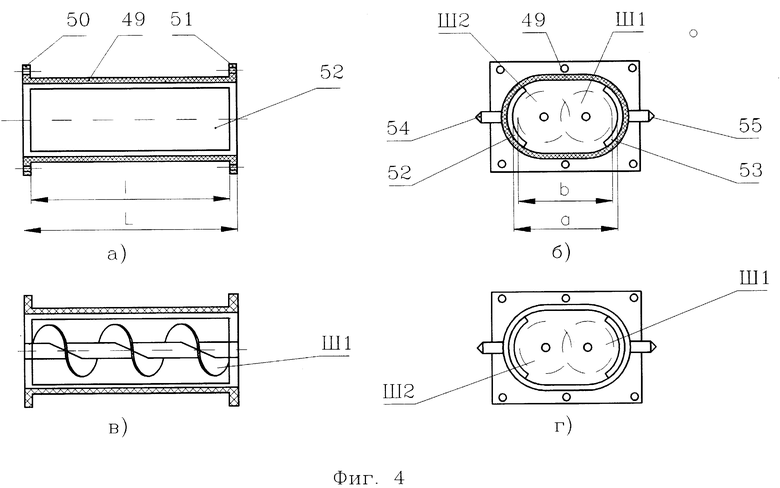

На фиг. 4а, б, в, г представлена подающая часть корпуса двухшнекового реактора-смесителя.

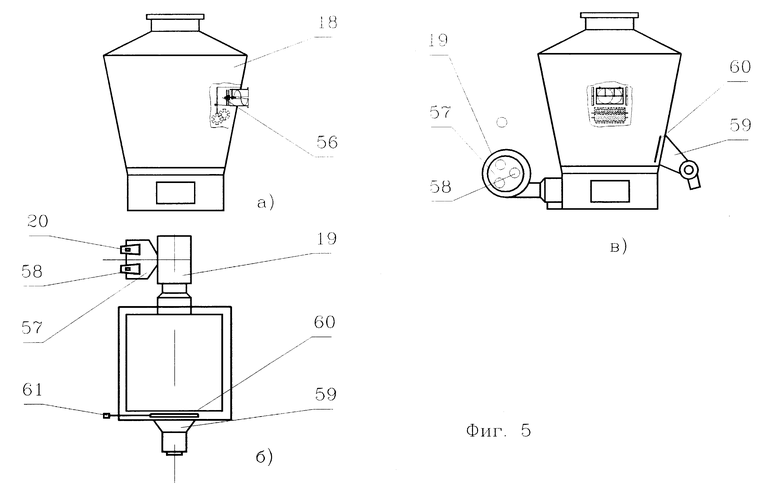

На фиг. 5а, б, в представлен аппарат кипящего слоя.

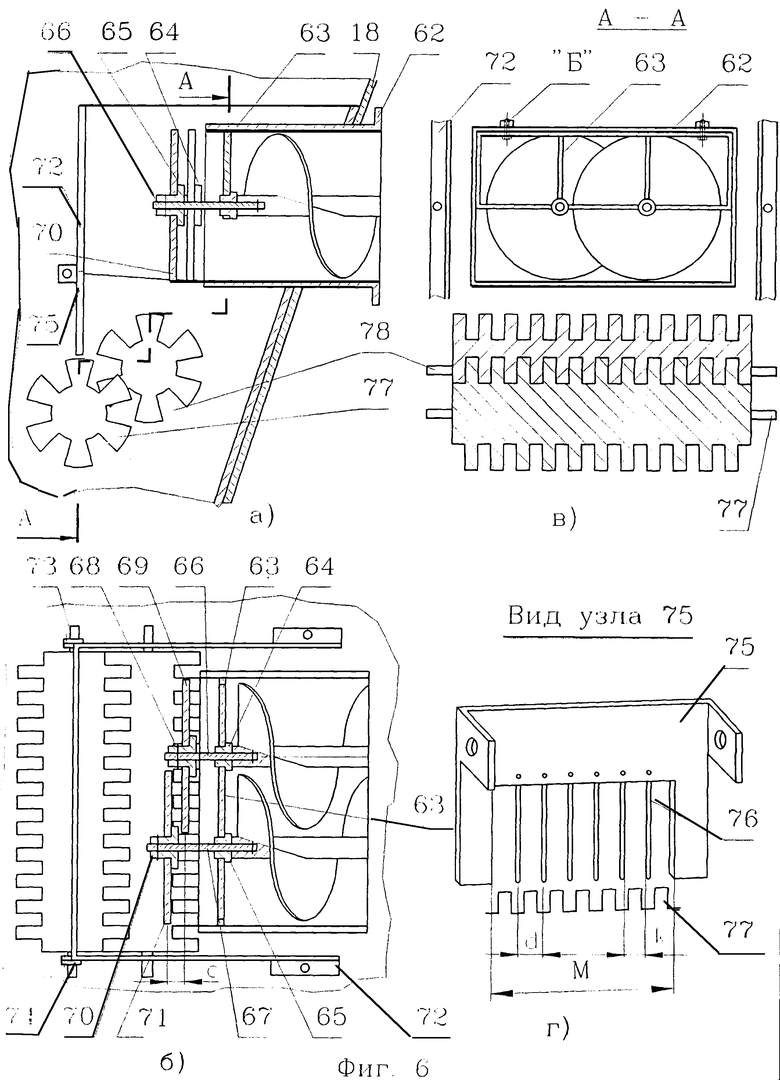

На фиг. 6а, б, в, г представлен узел вводного устройства аппарата кипящего слоя.

Установка для переработки отходов органического происхождения в органоминеральные удобрения состоит из отделителя твердых включений из органических отходов 1, транспортирующего узла 2, подающего узла 3, первого узла смешения органических отходов с формалином 4, устройства, состоящего из напорного бака 5 и дозатора формалина 6, дозирующего формалин, бункера-дозатора мочевины 7, транспортирующего устройства для мочевины 8, бункеров-дозаторов 9, 10, 11, 12, второго узла смешения 13 с четырьмя приемными бункерами, реактора-смесителя 14 с приемными бункерами 15 и 16 и с подающей частью корпуса 17, аппарата кипящего слоя 18, напорного вентилятора 19, расширяющегося диффузора с топливосжигающим устройством 20, циклона 21 и хвостового вентилятора 22.

Отделитель твердых включений из органических отходов (см. фиг. 2) содержит приемный бункер 23, жестко соединенный с ним выводящий бункер 24, патрубок-корпус 25. В нижней части патрубка-корпуса, находящегося в приемном бункере, выполнено продольное отверстие 26, а часть патрубка-корпуса, находящегося в выводящем бункере, выполнена перфорированной отверстиями 27. Свободный конец патрубка-корпуса выведен за пределы выводящего бункера и перекрыт заслонкой 28, величина прижима которой к торцу определяется пружиной 29, один конец которой соединен с заслонкой, а другой конец соединен со стенкой бункера 24.

Внутри патрубка-корпуса 25 размещен шнек 30, приводимый во вращение от привода (не показано).

Выводное отверстие бункера 23 закрыто снизу крышкой 31.

Первый узел смешения органических отходов с формалином (см. фиг. 3) выполнен в виде бункера-дозатора, корпус 32 которого в вертикальном сечении выполнен V-образным. С одной из торцевых сторон нижней части корпуса 32 жестко соединен патрубок 33. Внутри нижней части корпуса и в патрубке 33 размещен шнек 34, внешний конец которого со стороны патрубка 33 снабжен жестко соединенным со шнеком ножом 35, выполненным в виде двухлопастного пропеллера.

Над шнеком 34 внутри корпуса 32 в плоскости, параллельной горизонту, и параллельно шнеку 34 установлены на равных расстояниях от шнека два вала 36 и 37, на которых жестко установлены вдоль их длины лопасти-ножи, соответственно 38 и 39. При этом воль длины валов 36 и 37 ножи одного вала (см. фиг. 3, г) смещены относительно ножей другого вала на величину технологического зазора. Длина ножей при этом выбрана меньшей расстояния между валом и шнеком, но большей половины расстояния между валами 36 и 37.

Концы валов 36 и 37 со стороны патрубка 33 установлены в подшипниковых узлах (не показано) и не выходит за пределы корпуса 32.

Вторые концы валов 36 и 37 с противоположной патрубку 33 стороны корпуса 32 через подшипниковые узлы выведены за пределы бункера. На выведенном конце вала 37 установлена шестерня 40, а на аналогичном конце вала 36 установлена шестерня 41. Шестерни 40 и 41 приведены в зацепление друг с другом.

За шестерней 41 на наружном конце вала 37 размещена ведущая звездочка 42.

На выведенном из бункера 32 конце шнека 34 размещена ведомая звездочка 43.

Звездочки 42 и 43 соединены втулочно-роликовой цепью 44.

За звездочкой 42 на свободном конце вала 37 размещен ведомый шкив 45. Ведущий шкив 46 размещен на конце вала двигателя 47, расположенного под бункером 32.

Шкивы 45 и 46 соединены клиновым ремнем 48.

Оконечная часть 17 (см. фиг. 1) корпуса двухшнекового реактора-смесителя (подающая часть корпуса реактора-смесителя) (см. фиг. 4) выполнена из диэлектрического материала.

При этом корпус 49 части 17 по форме повторяет форму сечения корпуса реактора-смесителя 14 (см. фиг. 1), но в отличие от последнего, выполненного из нержавеющей стали, подающая часть корпуса выполнена, например, из стеклотекстолита и снабжена двумя фланцами 50 и 51.

Внутри корпуса 49 реактора-смесителя, вдоль боковых его сторон расположены две электропроводящие пластины 52 и 53, выполненные по форме корпуса (полукруг) двухшнекового реактора-смесителя из электропроводящего, коррозионно стойкого материала (например, из нержавеющей стали).

От электродов 52 и 53 наружу корпуса выведены электрические подводы 54 и 55, на которые подают переменное напряжение.

Электроды 52 и 53 выполнены длиной "l", меньшей длины "L" корпуса 49.

Внутреннее расстояние "а" между электродами 52 и 53 выполнено большим расстояния "b" между крайними боковыми сторонами шнеков Ш1 и Ш2 двухшнекового реактора-смесителя 14 (см. фиг. 4, б).

Аппарат кипящего слоя 18 (см. фиг. 5) помимо общеизвестных деталей и узлов (часть не обозначена): корпуса, приемной камеры, распределительной и рабочей решеток, напорного вентилятора 19, топливосжигающего устройства 20, снабжен устройством ввода смеси 56 (фиг. 5, а). Вентилятор 19 снабжен диффузором 57, соединенным меньшим основанием со всасывающим отверстием вентилятора. Внутри диффузора 57 размещены дополнительные диффузоры 58, располагаемые расширяющейся частью в сторону всасывающего отверстия вентилятора. Внутри дополнительных диффузоров размещены топливосжигающие устройства 20 (фиг. 5, б, в).

Выводное устройство 59 снабжено заслонкой 60, размещаемой внутри аппарата 18 и перекрывающей входное отверстие выводного устройства 59. С заслонкой 60 жестко соединен шток 61, который выведен наружу аппарата 18 (фиг. 5,б).

Вводное устройство 56 (см. фиг. 5) состоит из патрубка 62 (см. фиг. 6), жестко установленного в корпусе аппарата кипящего слоя. Внутри патрубка 62 размещена решетка 63, выполненная по высоте, равной половине внутреннего вертикального размера патрубка 62.

Решетка 63 ( см. фиг. 6, а) установлена внутри патрубка 62 и прикреплена к его верхней части с помощью болтового соединения "Б" (см. фиг. 6, в).

В узлах решетки по горизонтали, симметрично, на расстоянии, равном межосевому расстоянию шнеков реактора-смесителя 14 (см. фиг. 1), установлены подшипники 64 и 65 (фиг. 6).

Внутри подшипников 64 и 65 пропущены полуоси 66 и 67, жестко соединенные с соответствующими шнеками реактора-смесителя 14.

На свободном конце полуоси 66 на втулке 68 жестко размещен выполненный в виде двухлопастного пропеллера нож 69, а на свободном конце полуоси 67 на втулке 70 жестко расположен аналогичный нож 71.

Лезвия ножей 69 и 71 по длине выполнены равными свободному расстоянию между обращенными друг к другу сторонами полуосей.

Сами ножи 69 и 71 расположены в плоскостях со смещением "с" (см. фиг. 6, б), обеспечивающим свободное относительно друг друга вращение ножей.

Ножи 69 и 71 размещены за пределами внешнего среза патрубка 62.

Наружный срез парубка 62 со стороны внутренней части корпуса аппарата кипящего слоя 18 (см. фиг. 1) свободно перекрыт П-образным кожухом 72 (см. фиг. 6), жестко прикрепленным к внутренней стенке аппарата кипящего слоя.

На подшипниках 73 и 74, жестко соединенных с кожухом 72, в вертикальной плоскости передней части кожуха 72 шарнирно размещена сепарирующая заслонка 75, выполненная в виде плоской П-образной пластины, между боковыми сторонами которой в вертикальной плоскости размещены стержни 76, закрепленные в горизонтальной части П-образной пластины и выполненные из упругого коррозионно-стойкого материала, например из нержавеющей проволоки (см. фиг. 6, г).

Под внешним срезом патрубка 62 размещен рыхлитель.

Нижний вал 77 рыхлителя установлен под заслонкой 75, а верхний вал 78 рыхлителя установлен под ножами 69 и 71.

Необходимо отметить, что расстояния "d" меду осями стержней 76 должны быть выполнены равными расстоянию между центрами впадин вала рыхлителя. При этом заслонка 75 должна быть размещена так, чтобы нижние концы стержней располагались напротив впадин вала 77. Причем расстояние "к" между внутренними сторонами стержней должно быть выполнено большим ширины одного зубца вала 77.

Принцип действия установки заключается в следующем.

На вход (в приемный бункер) отделителя твердых включений (см. фиг. 1, поз.1) подают отходы органического происхождения (помет, навоз). В этом отделителе твердые компоненты (камни, кора, щепки и пр.) отделяются от органических отходов.

Это достигается тем, что в приемном бункере 23 отделителя (см. фиг. 2) органические отходы захватываются шнеком 30 через нижнее отверстие 26 корпуса-патрубка 25, а твердые тяжелые включения оседают на дно бункера 23 и в последующем их периодически удаляют из него при съеме крышки 31.

Захваченные шнеком 30 органические отходы перемещаются по корпусу-патрубку 25 до перфорированного участка с отверстиями 27. При это твердые включения (щепки, крупные перья и прочее) перемещаются к заслонке 28 и упираются в нее, а очищенные от примесей органические отходы продавливаются через отверстия 27 в выводящий бункер 24.

Так как шнек 30 непрерывно подает к заслонке 28 имеющиеся в отходах твердые включения, то последние начинают давить на заслонку 28. При превышении этого давления упругих сил пружины 29 заслонка 28 начинает открываться и устанавливается в новом (открытом) положении, при котором давление, развиваемое твердыми включениями благодаря вращению шнека 30, уравновешивается силой растягивающейся пружины 29. При этом твердые включения выводятся за пределы отделителя и попадают в специальный сборник (не показан).

Очищенные от твердых включений органические отходы с помощью узлов 2 и 3 (см. фиг. 1) поступают в первый узел 4 с формалином, поступающим в узел смешения и напорного бака 5 с помощью дозатора 6. В узле 4 происходит интенсивное перемешивание органических отходов с формалином и гомогенизация полученной смеси. Это объясняется тем (см. фиг. 3), что органические отходы, поступившие в бункер 32 первого узла смешения 4 (см. фиг. 1), интенсивно измельчаются и перемешиваются ножами 38 и 39 валов 36 и 37 (см. фиг. 3).

При этом благодаря близкому размещению ножи разных валов измельчают оставшиеся в органических отходах протяженные включения, прошедшие через отверстия 27 отделителя (см. фиг. 2). Такими включениями могут быть перья, солома и остатки сена, попавшие в органические отходы при кормлении животных. Вмесите с тем, благодаря интенсивному перемешиванию органических отходов с формалином обеспечивается глубокое проникновение формалина в органические отходы и их взаимодействие. Уже на этой стадии связываются свободный аммиак, меркаптаны и другие дурно пахучие вещества, а патогенная микрофлора органических отходов и яйца гельминтов подвергаются уничтожению. После этого смесь органических отходов с формалином благодаря шнеку 34 поступает в патрубок 33, на выходе из которого она срезается ножом 35. Это позволяет достичь ее равномерной и дозированной подачи в первый (см. фиг. 1) по ходу перемещения продукта приемный бункер 15 реактора-смесителя 14.

Одновременно с этим в бункер 15 через транспортирующее устройство 8 поступает мочевина из бункера-дозатора 7.

Во второй по ходу перемещения приемный бункер 16 реактора-смесителя 14 подается из второго смешения 13 (шнековый, цепной транспортеры и пр.) смесь, образовавшаяся из компонентов, подаваемых в транспортирующий узел 13 из бункеров-дозаторов 9, 10, 11 и 12. Благодаря такой последовательности в реакторе-смесителе 14 в первый момент времени происходит смешение смеси органики и формалина с мочевиной с образованием трехкомпонентной смеси. В последующем эта смесь после бункера 16 в реакторе-смесителе смешивается со смесью минеральных компонентов и поступает в подающую часть 17 реактора-смесителя, на электроды 52 и 53 которой (см. фиг. 4) подают переменное напряжение. В результате этого смесь органики с остальными компонентами подвергается непрерывному воздействию электрического тока и превращается в продукт, пригодный для дальнейших преобразований. После этого продукт поступает через подающее отверстие реактора-смесителя (см. фиг. 5 и 6) в вводное устройство 56 аппарата кипящего слоя 18.

В вводном устройстве (см. фиг. 6) органика перемещается к внешнему срезу патрубка 62, где измельчаются ножами 69 и 71, что обеспечивает равномерное поступление смеси на валы 77 и 78 рыхлителя.

Срезанная ножами 69 и 71 смесь вначале поступает на вал 78 (см. фиг. 6, а), зубцы которого частично измельчают смесь и подают ее через просветы заслонки 75 (см. фиг. 6, г) вовнутрь аппарата кипящего слоя 18. При этом части смеси, превышающие по сечению просвет между стержнями 76 заслонки 75, задерживаются заслонкой. Это позволяет зубцам вала 77 довершить измельчение этих частей и направить их вовнутрь аппарата в виде мелких кусочков.

Внутри аппарата кипящего слоя мелкие кусочки смеси попадают в струи первого нагретого с помощью топливосжигающего устройства 20 и подаваемого в аппарат с помощью вентилятора 19 воздуха и подвергаются интенсивной сушке.

При открытии (см. фиг. 5, б) заслонки 60 с помощью штока 61 высушенные частички смеси, превращенные в сыпучие органоминеральные удобрения, выводятся из аппарата кипящего слоя 18 с помощью выводного устройства 59 и подаются на затаривание или складирование россыпью.

Описанная установка отработана в опытном масштабе при производительности по готовому продукту до 350 кг/час и показала высокую экономичность данного аппаратурного оформления технологического процесса.

Работа установки опробована на разных видах сырья: птичьем помете с влажностью от 65 до 85%, на навозе крупного рогатого скота с влажностью 70 - 80%, на твердой фракции свиного навоза с влажностью 70 - 75%.

Расход энергоносителей в среднем не превышает 100 кВт электроэнергии и 100 кг горючего на получение 1 т абсолютно сухого органоминерального удобрения, что значительно экономичнее известных способов и устройств по сушке органических отходов.

Источники информации:

1. Колтынин Ю.А., Стеркин И.В. По стопам Геракла. - М.: Колос, 1983, 191 с.

2. Авт. св. СССР N 1765647, кл. F 26 B 17/10, C 05 F 3/00 от 01.06.92 автора Тарханова О.В.

3. Патент N 1792409, кл. C 05 F 3/00 от 01.10.92 авторов Тарханова О.В. и Тархановой Л.С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕЛКОВО-ВИТАМИННОГО КОНЦЕНТРАТА ИЗ ЗЕЛЕНЫХ РАСТЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ПРИГОТОВЛЕНИЯ | 1991 |

|

RU2077221C1 |

| Устройство для получения гранулированных органо-минеральных удобрений | 1989 |

|

SU1765647A1 |

| Способ получения органо-минерального удобрения | 1990 |

|

SU1792409A3 |

| Установка для гранулирования белково-витаминного концентрата из микроорганизмов | 1991 |

|

SU1789551A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ПТИЧЬЕГО ПОМЕТА | 2019 |

|

RU2707127C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПОЛИМЕРНОЙ КРОВЕЛЬНОЙ ЧЕРЕПИЦЫ | 2011 |

|

RU2483873C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2354674C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ ИЗ ОТХОДОВ СОЛОДКИ ГОЛОЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221761C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ И СПОСОБ ПОДАЧИ СЫПУЧИХ КОМПОНЕНТОВ В РЕАКТОР СО ВЗРЫВООПАСНОЙ СРЕДОЙ, НАПРИМЕР, ПРИ ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2348667C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

Изобретение относится к сельскому хозяйству. Установка включает реактор-смеситель, аппарат кипящего слоя, вводное устройство с патрубком, рыхлитель, установленный на стенке сушильной камеры под подающим концом патрубка вводного устройства. Дополнительно установка снабжена отделителем твердых включений, узлами транспортирования и подачи органических отходов, устройством подачи и дозирования формалина, первым узлом смешения органических отходов с формалином, бункером-дозатором мочевины и транспортирующим ее устройством, четырьмя бункерами-дозаторами твердых компонентов и вторым узлом смешения твердых компонентов, напорным вентилятором для подачи теплоносителя, хвостовым вентилятором, циклоном и топливосжигающим устройством. Реактор-смеситель снабжен в своем начале по ходу перемещения продукта двумя приемными бункерами, а второй узел смешения снабжен четырьмя по ходу перемещения приемными бункерами. Выход отделителя твердых включений через узлы транспортирования и подачи органики соединен со входом первого узла смешения, с которым соединен выход устройства, дозирующего формалин, и выход узла подачи органики. Предлагаемая установка позволяет повысить экономичность переработки отходов и расширить области применения. 4 з.п.ф-лы, 18 ил.

| Способ получения органо-минерального удобрения | 1990 |

|

SU1792409A3 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ КУРИНОГО ПОМЕТА | 1992 |

|

RU2015950C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1992 |

|

RU2020783C1 |

| 0 |

|

SU286616A1 | |

| DE 2847016 A1, 08.05.80. | |||

Авторы

Даты

1999-05-10—Публикация

1997-08-12—Подача