Изобретение относится к новым солям щелочноземельных металлов, солям переходных металлов и комплексам переходных металлов кетокарбоновых кислот, к составам для покрытий, содержащим органическое пленкообразующее связующее средство, преимущественно лакокрасочный материал, и новые ингибиторы коррозии, а также к применению последних в составах для покрытий для защиты металлических поверхностей.

Применение щелочных, аммониевых и аминовых солей кетокарбоновых кислот как ингибиторов коррозии в водных системах известно и описано, например, в патенте US-A-4909987 и европейских заявках EP-A-412933 или EP-A-496555.

Теперь было найдено, что соли щелочноземельных металлов, соли переходных металлов и комплексы переходных металлов кетокарбоновых кислот особенно пригодны в качестве ингибиторов коррозии в составах для покрытий для защиты металлических поверхностей.

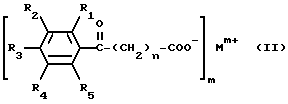

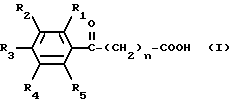

Настоящее изобретение относится к солям щелочноземельных металлов, солям переходных металлов или комплексам переходных металлов соединений формулы I

где R1 представляет собой водород,

R2, R3, R4 и R5 независимо друг от друга представляют собой водород, хлор, бром или C1-C8-алкил,

n обозначает 2,

при условии исключения соли кальция 3-(3-хлор-4-изопропилбензоил)пропионовой кислоты.

Щелочноземельными металлами являются, например, магний, кальций, стронций или барий. Предпочтительным является кальций.

Переходными металлами являются элементы 21 - 30, 39 - 48 и 57 - 80 периодической системы элементов. Предпочтительными являются титан, марганец, железо, кобальт, цинк, иттрий, цирконий, лантан или церий. Особенно предпочтительным является цирконий.

Предпочтительными также являются соединения формулы I, где по меньше мере два, в частности 3, из остатков R1-R5 представляют собой водород.

Предпочтительными также являются соединения формулы I, где металлы представляют собой кальций, титан, марганец, железо, кобальт, цинк, иттрий, цирконий, лантан или церий.

Предпочтительны также соединения формулы I, где металлом является цирконий.

Особенный интерес представляют соединения формулы I, где R1, R2, R4 и R5 представляют собой водород, R3 обозначает водород, C1-C4-алкил или хлор, n обозначает 2, и металлами являются кальций, титан, марганец, железо, кобальт, цинк, иттрий, цирконий, лантан или церий.

В высшей степени предпочтительными являются соли щелочноземельных металлов, соли переходных металлов или комплексы переходных металлов 3-(4-метилбензоил)пропионовой кислоты и 3- (4-хлорбензоил)пропионовой кислоты.

Соли щелочноземельных металлов, соли переходных металлов и комплексы переходных металлов соединений формулы I по изобретению могут применяться в качестве ингибиторов коррозии в составах для покрытий для защиты металлических поверхностей, а также для предварительной обработки металлических субстратов.

Следовательно, другим предметом изобретения является также состав для покрытий, содержащий а) органическое пленкообразующее связующее средство и б) ингибитор коррозии, в качестве которого используют по меньшей мере соли щелочноземельных металлов, соли переходных металлов или комплексы переходных металлов соединений формулы I,

где R1 представляет собой водород,

R2, R3, R4 и R5 независимо друг от друга представляют собой водород, хлор, бром или C1-C8-алкил,

n обозначает 2.

Предпочтительным составом для покрытий является средство для покрытий, особенно предпочтительно водное средство для покрытий.

Также еще одним предметом изобретения является способ защиты корродируемого металлического субстрата, который заключается в том, что на субстрат наносят состав для покрытий, который содержит а) органическое пленкообразующее связующее средство и б) в качестве ингибитора коррозии по меньшей мере соль щелочноземельного металла, соль переходного металла или комплекс переходного металла соединений формулы I, и затем сушат его и/или отверждают.

Соли щелочноземельных металлов, соли переходных металлов или комплексы переходных металлов соединений формулы I по изобретению можно получать известным образом.

Изобретение относится также к способу получения солей щелочноземельных металлов, солей переходных металлов или комплексов переходных металлов соединений формулы I, заключающемуся в том, что кетокарбоновую кислоту формулы I или ее соль щелочного металла подвергают взаимодействию с соединением щелочноземельного металла или соединением переходного металла.

Предпочтительный способ заключается в том, что в качестве соединения щелочноземельного металла или соединения переходного металла применяют соль, органометаллическое соединение или неорганическое основание металла.

При получении комплексов переходных металлов по изобретению, как, например, комплексных соединений циркония, исходя из соединений формулы I и карбоната циркония, осуществляют реакцию в воде без раствора гидроокиси натрия, при повышенной температуре, в частности при температурах от 50 до 100oC. Особенно предпочтителен температурный интервал от 70o до 95oC.

Реакцию можно также осуществлять в органическом растворителе, например, таком как толуол, при слегка повышенной температуре. Этот метод особенно предпочтителен, если соединения щелочноземельных металлов и соединения переходных металлов представляют собой органометаллические соединения. Реакцию проводят предпочтительно в интервале от 20o до 70oC, в частности от 40o до 60oC.

Соединения формулы I (свободные кислоты) взаимодействуют с соединениями щелочноземельных и переходных металлов преимущественно в эквимолярных количествах. Соли щелочноземельных металлов, соли переходных металлов или комплексы переходных металлов соединений формулы I по изобретению можно представить, например, общей формулой II

где M обозначает щелочноземельный или переходный металл и m обозначает 2, 3 и 4.

В случае солей переходный металлов и комплексов переходных металлов, особенно металлов циркония и титана, прежде всего при неэквимолярном превращении, конечные соединения могут принимать также отличающиеся от формулы II структуры. Примеры этого приведены ниже для комплексных соединений циркония.

В случае комплексов переходных металлов по изобретению, особенно комплексных соединений циркония и титана, можно применять соединения формулы I (свободные кислоты) относительно введенного соединения циркония и титана в избытке, эквимолярном соотношении, или при недостатке. Молярное отношение кетокарбоновой кислоты формулы I к соединению переходного металла может составлять от 20:1 до 1:10. Предпочтительно отношение от 10:1 до 1:3.

Наиболее предпочтительный способ получения соединений по изобретению относится к способу, в котором соединение переходного металла представляет собой соединение циркония или титана.

Соли щелочноземельных металлов, соли переходных металлов и комплексные соединения переходных металлов соединений формулы I могут также образовывать еще комплексы со свободной кислотой (формулы I), с водой или с другими анионами, как гидроокиси, которые имеются в реакционной среде. В случае ацетатов металлов или алкоголятов металлов анионы ацетатов или анионы алкоголятов могут содержаться в соединениях формулы I по изобретению.

На основании вышеизложенного процентное весовое содержание металла в соединениях формулы I по изобретению может быть различным. Так, особенно предпочтительные по изобретению комплексы циркония 3-(4-метилбензоил)пропионовой кислоты могут иметь содержание циркония от 5 до 50 мас.%, преимущественно от 10 до 40 мас.%.

Структура комплексов циркония по изобретению полностью не выяснена. Суммарные формулы комплексов циркония 3-(4-метилбензоил)пропионовой кислоты (R= 3-(4-метилбензоил)пропионат) по изобретению даны в примерах (ср. примеры 2 - 14):

ZrO(OH)(O2CR)•6,6HO2CR; ZrO(OH)(O2CR) •2,9HO2CR;

ZrO(OH)(O2CR)•0,3HO2CR; ZrO(OH)(O2CR) •0,7HO2CR;

ZRO(OH)(O2CR)0,8(ацетат)0,2; ZrO(OH) (O2CR)0,5(ацетат)0,5;

ZrO(OH)(O2CR)•0,3HO2CR; ZrO2ZrO(OH)(O2CR);

Zr(OC3H7)3(O2Cr);

ZrO(OH)(O2CR)•0,48HO2CR; Zr(OC3H7)2; Zr(OC4H9)3 (O2CR) или

Zr(OC3H7)3O2CR.

Следовательно, настоящее изобретение относится также и к продуктами, получаемых превращением соединения формулы I или его соли щелочного металла с соединением щелочноземельного металла или переходного металла.

Особенно целесообразно растворять соединение формулы I с основанием, например, по меньшей мере с одним эквивалентом водного раствора гидроокиси щелочного металла и затем смешивать с водным раствором соединения щелочноземельного металла или переходного металла. Соединения формулы I по изобретению фильтруют или экстрагируют из реакционной среды органическим растворителем, как, например, этиловым эфиром уксусной кислоты или дихлорметаном.

Соединения формулы I (свободные кислоты и соли и комплексы не по изобретению) известны, и многие из них имеются в продаже, или их можно получать, как описано в Houben-Weyl, Methoden der Organischen Chemie, том VIII, стр. 382 (1952) и том. E5 стр. 398 - 399 (1985) - (Методы органической химии). Так, например, ацилирование Фриделя-Крафтса замещенных ароматических углеводородов (производные бензола и нафталина) с циклическими ангидридами дает соединения формула с отличными выходами.

Введенные соединения щелочноземельных металлов или переходных металлов представляют собой, например, соли, органометаллические соединения или неорганические основания металлов или их смеси.

Примерами солей является галогениды (особенно хлориды), нитраты, карбонаты, сульфаты, причем речь может идти также о солях оснований, например, как хлорид лантана, хлорид иттрия, хлорид железа, тетрахлорид титана, хлорид цинка, хлорид кальция, хлорид марганца, хлорид кобальта, хлорид церия, нитрат цинка, нитрат марганца, нитрат кобальта, нитрат церия, нитрат железа, нитрат кальция, нитрат лантана, нитрат иттрия, сульфат циркония, сульфат железа, сульфат марганца, сульфат кобальта, сульфат церия, хлорид окиси циркония, хлорид окиси титана, ацетат циркония, ацетат цинка, ацетат марганца, ацетат кобальта, ацетат лантана, ацетат кальция, карбонат циркония, карбонат цинка, карбонат марганца, карбонат кобальта и карбонат кальция.

Примерами органометаллических соединений являются прежде всего алкоголяты, например пропоксид циркония, изопропоксид циркония, н-бутоксид циркония, н-пропоксид титана, изопропоксид титана, этоксид титана и н-бутоксид титана.

Примерами неорганических оснований металлов являются гидроокиси, окиси и амиды, например гидроокись кальция, окись кальция и амид кальция.

В качестве раствора гидроокиси щелочного металла применяют раствор гидроокиси калия или гидроокиси натрия, предпочтительно раствор гидроокиси натрия.

Осаждение солей щелочноземельных металлов и комплексов переходных металлов формулы I по изобретению производят предпочтительно при комнатной температуре.

Соли щелочноземельных металлов, соли переходных металлов и комплексы переходных металлов соединений формулы I по изобретению могут применяться в качестве ингибиторов коррозии в составах для покрытий. Как таковые их можно добавлять ко всем жидким или твердым органическим материалам.

Предпочтительным составом для покрытия является лакокрасочный материал. Особенно предпочтителен водный лакокрасочный материал.

Лакокрасочными средствами являются, например, лаки, краски или олифы. Они содержат всегда органическое пленкообразующее связующее средство наряду с другими необязательными компонентами.

Предпочтительными органическими пленкообразующими связующими средствами являются эпоксидные смолы, полиуретановые смолы, полиэфирные смолы, акриловые смолы и их сополимерные смолы, поливиниловые смолы, фенольные смолы, алкидные смолы или смеси таких смол.

В качестве органического пленкообразующего связующего средства для покрытий применяют все обычные пленкообразователи для содержащих растворитель, но особенно для водных лаковых составов. Примером для таких пленкообразователей являются эпоксидные смолы, полиуретановые смолы, аминопластовые смолы или смеси таких смол; водная дисперсия основания или раствор кислой смолы.

Особый интерес представляют органические пленкообразующие связующие средства для водных составов для покрытий, как, например, алкидные смолы; акриловые смолы; двухкомпонентные эпоксидные смолы; полиуретановые смолы; полиэфирные смолы; которые обычно насыщенны; водорастворимые фенольные смолы или образованные дисперсии; водорастворимые мочевиноформальдегидные смолы; смолы на основе винил-/акрилсополимеров.

В отношении специфических признаков, алкидные смолы могу представлять собой водорастворимые системы алкидных смол, которые могут применяться высушенными воздухом или в форме систем горячей сушки по выбору в комбинацию с водорастворимыми меламиновыми смолами; речь может идти также о высушенных окислением, высушенных воздухом или горячей сушкой системы, которые по выбору используются в комбинации с водными дисперсиями на основе акриловых смол или их сополимеров, с винилацетатами т.д.

Акриловые смолы могут представлять собой чистые акриловые смолы, сополимеры сложных эфиров акриловой кислоты, комбинации с виниловыми смолами или сополимеры с виниловыми мономерами, такими как винилацетат, стирол или бутадиен. Эти системы могут представлять собой высушенные воздухом системы или системы горячей сушки.

Водорастворимые эпоксидные смолы имеют в комбинации с подходящими полиаминовыми средствами сшивки отличную механическую и химическую стойкость. При применении жидких эпоксидных смол можно отказаться от добавки органических растворителей к водным системам. Применение твердых смол или дисперсий твердых смол требует обычно добавки незначительных количеств растворителей, чтобы улучшить пленкообразование.

Предпочтительными эпоксидными смолами являются эпоксидные смолы на основе ароматических многоатомных спиртов, особенно на основе бисфенолов. Эпоксидные смолы применяют в комбинации со средствами сшивки. При применении последних речь может идти особенно об амино- или гидроксифункциональных соединениях, кислоте, ангидриде кислоты или кислоте по Льюису. Примерами этого являются полиамиды, полиаминоамиды, полимеры на основе полисульфидов, полифенолы, борфториды и их комплексные соединения, поликарбоновые кислоты, 1,2-ангидриды дикарбоновой кислоты или диангидрид пиромеллитовой кислоты.

Полиуретановые смолы образуются, во-первых, от простых полиэфиров, сложных полиэфиров и полибутадиенов с конечными гидроксильными группами и, во-вторых, от алифатических или ароматических полиизоцианатов.

Подходящими поливиниловыми смолами являются, например, поливинилбутираль, поливинилацетат или их сополимеры.

Подходящими фенольными смолами являются синтетические смолы, при синтезе которых фенолы представляют собой основную компоненту, следовательно, прежде всего фенольные смолы, крезольные смолы, ксиленольные смолы и резорцин-формальдегидные смолы, алкилфенольные смолы и продукты конденсации из фенолов с ацетальдегидом, фурфуролом, акролеином или другими альдегидами. Представляют интерес также модифицированные фенольные смолы.

Составы для покрытий могут содержать дополнительно один или несколько компонентов из группы пигментов, красителей, наполнителей, средств контроля текучести, диспергаторов, тиксотропных средств, адгезивов, антиокислителей, светостабилизаторов или катализаторов отверждения. Они могут еще содержать также другие известные антикоррозионные средства, например антикоррозионные пигменты, как фосфат- или боратсодержащие пигменты или пигменты на основе окиси металла, или другие органические или неорганические ингибиторы коррозии, например соли нитроизофталевой кислоты, сложные фосфорные эфиры, технические амины или замещенные бензтриазолы.

Пигменты представляют собой, например, двуокись титана, окись железа, алюминиевый пигмент или фталоцианиновый синий.

Примерами наполнителей являются тальк, окись алюминия, силикат алюминия, барит, слюда или двуокись кремния. Ингибиторы коррозии по изобретению можно также наносить на носитель. Для этого особенно пригодны порошкообразные наполнители или пигменты.

Средства контроля текучести и тиксотропные средства основываются на модифицированных бентонитах.

Средства улучшения сцепления основываются на силанах.

Далее, преимуществом является добавка основных наполнителей или пигментов, которые в определенных системах связующих веществ оказывают синергетический эффект на ингибирование коррозии. Примерами таких основных наполнителей и пигментов являются карбонат кальция или карбонат магния, окись цинка, карбонат цинка, фосфат цинка, окись магния, окись алюминия, фосфат алюминия или их смеси. Примерами основных органических пигментов являются пигменты на основе аминоантрахинона.

Ингибиторы коррозии по изобретению можно добавлять к лакокрасочному материалу во время его изготовления, например во время распределения пигмента измельчением, или ингибитор растворяют в растворителе и затем вводят в состав для покрытий. Ингибиторы коррозии по изобретению можно применять также для предварительной обработки металлических поверхностей.

Соли щелочноземельных металлов, соли переходных металлов и комплексы переходных металлов соединений формулы I по изобретению целесообразно применять в количестве от 0,01 до 20 мас.%, преимущественно от 0,05 до 5 мас.% в пересчете на общий вес состава для покрытий.

Лакокрасочные материалы можно наносить на субстрат обычными способами, например распылением, погружением, намазыванием или электроосаждением. Часто наносят несколько слоев. Ингибиторы коррозии добавляют в первую очередь в грунтовой слой (первый покровный слой), так как они действуют прежде всего на границе металла-слоя краски. Но их можно также добавлять дополнительно в промежуточный слой или в покровный слой. В зависимости от того, является ли связующее средство высушенной физически, химически или окисленной смолой или термореактивной, или отвержденной облучением смолой, отверждение покрытия осуществляют при комнатной температуре или нагреванием (горячей сушкой) или облучением.

Преимущественно средство для покрытия представляет собой грунтовое покрытие (первый покровный слой) для металлических субстратов, как, например, железо, сталь, медь, цинк или алюминий, а также их сплавы.

Дополнительно к антикоррозионному действию соли щелочноземельных металлов и комплексы переходных металлов соединений формулы I по изобретению имеют то преимущество, что они благоприятно влияют на сцепление покрытия-металла и не оказывают никаких отрицательных воздействий на стойкость при хранении составов для покрытий по изобретению.

Поэтому предпочтительным вариантом осуществления настоящего изобретения является применение солей щелочноземельных металлов, солей переходных металлов и комплексов переходных металлов соединений формулы I как ингибиторов коррозии в составах для покрытий металлических поверхностей.

Следующие примеры подробно поясняют изобретение.

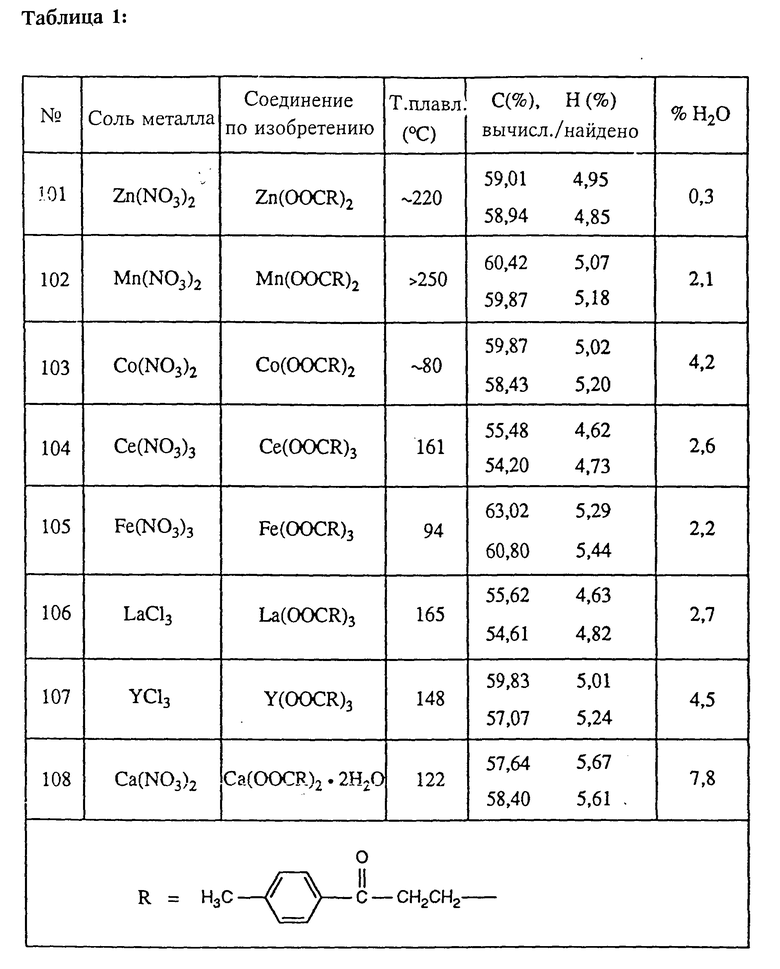

Пример 1: Получение соли цинка 3-(4-метилбунзоил)пропионовой кислоты (соединение (101), таблица 1).

К раствору 38,4 г (0,20 моль) 3-(4-метилбензоил)пропионовой кислоты в 200 мл 1,0 н. раствора гидроокиси натрия добавляют по каплям при тщательном перемешивании раствор 59,5 г (0,20 моль) гексагидрата нитрата цинка [Zn(NO3)26H2O] в 200 мл воды. Осадок фильтруют, несколько раз тщательно промывают водой и сушат в вакуумном шкафу при 50oC. Получают соль цинка 3-(4-метилбензоил)пропионовой кислоты, точка плавления -220oC (соединение (101), таблицы 1).

По аналогам с Примером 1 из нитрата марганца, нитрата кобальта, нитрата церия, нитрата железа, хлорида лантана, хлорида иттрия и нитрата кальция с 3-(4-метилбензоил)пропионовой кислотой получают соединения от (102) до (108) ср. таблица 1).

Определение R в Таблице 1 действительно также для Примеров 2 - 14 и 16.

Пример 2: Получение комплекса циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (109)) с сульфатом циркония.

В раствор 19,2 г (0,10 моль) 3-(4-метилбензоил)пропионовой кислоты в 100 мл 1,0 н. раствора гидроокиси натрия добавляют по каплям при тщательном перемешивании раствор 18,3 г (0,05 моль) сульфата циркония (22,8% циркония) в 40 мл воды. Осадок фильтруют, несколько раз хорошо промывают водой и сушат в вакуумном шкафу при 50oC. Получают комплекс циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (109)). Элементный анализ, вычисленный для ZrO(OH)(O2CR) • 6,6 HO2CR: Zr 5,8%; C 63,4%; H 5,8%; HO2CR 80,1%. Найдено: Zr 7,4%; C 58,6%; H 5,6%; H2O 2,3%; HO2CR 79,8%

Пример 3: Получение комплекса циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (110) с сульфатом циркония.

В раствор 76,9 г (0,40 моль) 3-(4-метилбензоил)пропионовой кислоты в 400 мл 1,0 н. раствора гидроокиси натрия добавляют по каплям при тщательном перемешивании раствор 35,5 г (0,089 моль) сульфата циркония (22,8% циркония) в 70 мл воды. Осадок фильтруют, несколько раз хорошо промывают водой и сушат в вакуумном шкафу при 50oC. Получают комплекс циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (110)). Элементный анализ, вычисленный для ZrO(OH)(O2CR) • 2,9 HO2CR: Zr 10,4%; C 59,0%; H 5,4%; HO2CR 63,8%. Найдено: Zr 9,4%; C 58,3%; H 5,4%; H2O 2,0%; HO2CR 64,2%

Пример 4: Получение комплекса циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (111) с хлоридом окиси циркония.

В раствор 57,7 г (0,30 моль) 3-(4-метилбензоил)пропионовой кислоты в 300 мл 1,0 н. раствора гидроокиси натрия добавляют по каплям при тщательном перемешивании раствор 28,1 г (0,115 моль) хлорида окиси циркония (37,2% циркония) в 55 мл воды. Осадок фильтруют, несколько раз хорошо промывают водой и сушат в вакуумном шкафу при 50oC. Получают комплекс циркония 3-(4-метилбензоил) пропионовой кислоты (соединение (111)). Элементный анализ, вычисленный для ZrO(OH)(O2CR) • 0,3 HO2CR: ZR 24,5%; C 46,0%; H 4,2%; HO2CR 15,5%. Найдено: Zr 25,2%; H 48,8%; Н 4,6%; H2O 3,2%; HO2CR 8,7%

Пример 5: Получение комплекса циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (112) с хлоридом окиси циркония.

В раствор 19,2 г (0,10 моль) 3-(4-метилбензоил)пропионовой кислоты в 100 мл 1,0 н. раствора гидроокиси натрия при тщательном перемешивании добавляют по каплям раствор 14,3 г (0,058 моль) хлорида окиси циркония (37,2% циркония) в 30 мл воды. Осадок фильтруют, несколько раз хорошо промывают водой и сушат в вакуумном шкафу при 50oC. Получают комплекс циркония 3-(4-метилбензоил) пропионовой кислоты (соединение (112)). Элементный анализ, вычисленный для ZrO(OH)(O2CR) • 0,7 HO2CR: Zr 20,3%; C 49,9%; H 4,6%; HO2CR 29,9%. Найдено: Zr 19,2%; C 48,3%; H 4,7%; H2O 5,5; HO2CR 40,0%

Пример 6: Получение комплекса циркония 3-(4-Метилбензоил)пропионовой кислоты (соединение (113) с ацетатом циркония.

В раствор 19,2 г (0,10 моль) 3-(4-метилбензоил)пропионовой кислоты в 100 мл 1,0 н. раствора гидроокиси натрия при тщательном перемешивании добавляют по каплям раствор 37,2 г (0,075 моль) ацетата циркония (18,4% циркония) в 60 мл воды. Осадок фильтруют, несколько раз хорошо промывают водой и сушат в вакуумном шкафу при 50oC. Получают комплекс циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (113)). Элементный анализ, вычисленный для ZrO(OH)(O2CR)0,8(ацетат)0,2: Zr 31,6%; C 38,2%; H 3,6%; ацетат 4,1%. Найдено: Zr 32,6%; C 38,6%; H 4,1%; H2O 2,5%; ацетат 5,7%.

Пример 7: Получение комплекса циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (114) с ацетатом циркония.

В раствор 9,60 г (0,05 моль) 3-(4-метилбензоил)пропионовой кислоты в 50 мл 1,0 н. раствора гидроокиси натрия тщательном перемешивании добавляют по каплям раствор 148,8 г (0,30 моль) ацетата циркония (18,4% циркония) в 100 мл воды. Садок фильтруют, несколько раз хорошо промывают водой и сушат в вакуумном шкафу при 50oC. Получают комплекс циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (114)). Элементный анализ, вычисленный для ZrO(OH)(O2CR)0,5 (ацетат)0,5: Zr 36,6%; C 31,3%; H 3,2%; ацетат 11,8%. Найдено: Zr 34,9%; C 29,7%; H 3,8%; H2O 3,2%; ацетат 12,8%.

Пример 8: Получение комплекса циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (115) с карбонатом циркония.

Суспензию 15,0 г (56,0 ммоль) карбоната циркония (34% циркония) и 15,0 г (78,0 ммоль) 3-(4-метилбензоил)пропионовой кислоты в 150 мл воды нагревают при интенсивном перемешивании в течение 2 часов до 90oC. Затем реакционную смесь охлаждают, воду декантируют и остаток экстрагируют сложным этиловым эфиром уксусной кислоты. Растворитель сгущают на ротационном вакуумном выпарном аппарате и остаток сушат в высоком вакууме при 50oC. Получают комплекс циркония 3-(4-метилбебензоил)пропионовой кислоты (соединение 115)). Элементный анализ, вычисленный для ZrO(OH)(O2CR) • 0,3 HO2CR: Zr 24,5%; C 46,0%; H 4,2%; HO2CR 15,5%. Найдено: Zr 21,0%; C 48,1%; H 4,6%; H2O 0,4%; HO2CR 16,5%.

Пример 9: Получение комплекса циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (116) с карбонатом циркония.

Суспензию 45,0 г (168 ммоль) карбоната циркония (34% циркония) и 15,0 г (78,0 ммоль) 3-(4-метилбензоил)пропионовой кислоты в 150 мл воды нагревают при интенсивном перемешивании в течение 2 часов до 90oC. Затем реакционную смесь охлаждают, воду декантируют, остаток экстрагируют сложным этиловым эфиром уксусной кислоты и сушат в высоком вакууму при 50oC. Получают комплекс циркония 3-(4-метилбензоил)пропионовой кислоты (соединение 116)). Элементный анализ, вычисленный для ZrO2 • ZrO(OH)(O2CR): Zr 41,6%; C 30,1%; H 4,6%. Найдено: Zr 37,7%; C 26,8%; H 3,7%; H2O 2,7%.

Пример 10: Получение комплекса циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (117) с н-пропоксидом циркония.

Раствор 44,3 г (0,10 моль) н-пропоксида циркония (20,6% циркония) и 19,2 г (0,10 моль) 3-(4-метилбензоил)пропионовой кислоты в 200 мл сухого толуола перемешивают в атмосфере азота в течение 12 часов при 50oC. Затем реакционную смесь охлаждают и сгущают на ротационном вакуумном выпарном аппарате и остаток сушат в высоком вакууме при 50oC. Получают комплекс циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (117)). Элементный анализ, вычисленный для Zr(OC3H7)3(O2CR): Zr 19,8%; C 52,2%; H 7,03%. Найдено: Zr 20,0%; C 52,4%; H 6,75%.

Пример 11: Получение комплекса циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (118) с карбонатом циркония.

Суспензию 50,0 г (0,18 моль) карбоната циркония (32,8% циркония) и 50 г (0,26 моль) 3-(4-метилбензоил)пропионовой кислоты в 500 мл воды и 500 мл толуола нагревают при интенсивном перемешивании в течение 30 минут до 83oC. Затем реакционную смесь перемешивают еще в течение 45 минут при 83oC. Еще теплую органическую фазу отделяют и сгущают в ротационном вакуумном аппарате до остаточного объема 200 мл. Затем раствор при интенсивном перемешивании вводят в 2000 мл бензина. Получающийся при этом осадок отфильтровывают и сушат в высоком вакууме при 50oC. Получают комплекс циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (118)). Элементный анализ, вычисленный для ZrO(OH)(O2CR) • 0,48 HO2CR: Zr 22,4%; C 47,9%; H 4,4%; HO2CR 22,65%. Найдено: Zr 22,2%; C 47,7%; H 4,8%; H2 O 0,75%; HO2CR 20,%.

Пример 12: Получение комплекса циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (119) с н-пропоксидом циркония.

Раствор 44,3 г (0,10 моль) н-пропоксида циркония (20,6% циркония) и 38,4 г (0,20 моль) 3-(4-метилбензоил)пропионовой кислоты в 200 мл сухого толуола перемешивают в атмосфере азота в течение 12 часов при 50oC. Затем реакционную смесь охлаждают, сгущают на ротационном вакуумном выпарном аппарате и остаток сушат в высоком вакууме при 50oC. Получают комплекс циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (119)). Элементный анализ, вычисленный для Zr(OC3H7)2(O2CR)2: Zr 15,4%; C 56,8%; H 6,1%. Найдено: Zr 15,1%; C 56,7%; H 6,2%.

Пример 13: Получение комплекса циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (120)) н-бутоксидом циркония.

В раствор 43,2 г (0,10 моль) н-бутоксида циркония (21,1% циркония) и 19,2 г (0,10 моль) 3-(4-метилбензоил)пропионовой кислоты в 200 мл сухого толуола перемешивают в атмосфере азота в течение 12 часов при 50oC. Затем реакционную смесь охлаждают, сгущают на ротационном вакуумном выпарном аппарате и остаток сушат в высоком вакууме при 50oC. Получают комплекс циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (120)). Элементный анализ, вычисленный для Zr(OC4H9)3(O2CR): Zr 18,2%; C 55,0%; H 7,6%. Найдено: Zr 19,3%; C 54,2%; H 7,0%.

Пример 14: Получение комплекса циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (121) с изопропоксидом циркония.

В раствор 17,3 г (0,05 моль) изопропоксида циркония (26,4% циркония) и 9,6 г (0,05 моль) 3-(4-метилбензоил)пропионовой кислоты в 200 мл сухого толуола перемешивают в атмосфере азота в течение 12 часов при 50oC. Затем реакционную смесь охлаждают, сгущают на ротационном вакуумном выпарном аппарате и остаток сушат в высоком вакууме при 50oC. Получают комплекс циркония 3-(4-метилбензоил)пропионовой кислоты (соединение (121)). Элементный анализ, вычисленный для Zr(OC3H7)3(O2CR): Zr 19,8%; C 52,2%; H 7,0%. Найдено: Zr 23,8%; C 47,4%; H 5,8%.

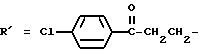

Пример 15: Получение комплекса циркония 3-(4-хлорбензоил)пропионовой кислоты (соединение (122) с карбонатом циркония.

Суспензию 30,0 г (0,108 моль) карбоната циркония (32,8% циркония) и 33,2 г (0,156 моль) 3-(4-хлорбензоил)пропионовой кислоты в 300 мл воды нагревают при интенсивном перемешивании в течение 30 минут до 90oC. Затем реакционную смесь перемешивают еще в течение 45 минут при 90oC. Потом декантируют в горячем состоянии и остаток экстрагируют сложным этиловым эфиром уксусной кислоты. Растворитель сгущают на ротационном вакуумном аппарате и остаток сушат в высоком вакууме при 50oC. Получают комплекс циркония 3-(4-хлорбензоил)пропионовой кислоты (соединение (122)). Элементный анализ, вычисленный для ZrO(OH)(O2CR') • 0,47 HO2CR: Zr 20,9%; C 40,5%; H 3,1%; Cl 12,0%; HO2CR' 22,9%. Найдено: Zr 20,7%; C 40,1%; H 3,3%; Cl 11,6%; H2O 0,6%; HO2CR' 29,7%.

Пример 16: Получение комплекса титана 3-(4-метилбензоил)пропионовой кислоты (соединение 123) с н-пропоксидом титана.

Раствор 14,2 г (50 ммоль) н-пропоксида титана (IV) и 9,6 г (50 ммоль) 3-(4-метилбензоил)пропионовой кислоты в 100 мл сухого толуола перемешивают в атмосфере азота в течение 12 часов при 50oC. Затем реакционную смесь охлаждают и сгущают на ротационном вакуумном выпарном аппарате и остаток сушат в высоком вакууме при 50oC. Получают комплекс титана 3-(4-метилбензоил)пропионовой кислоты (соединение (123)). Элементный анализ, вычисленный для Ti(OC3H7)3(O2CR): Ti 11,5%; C 57,72%; H 7,8%. Найдено: Ti 11,5%; C 56,5%; H 7,6%.

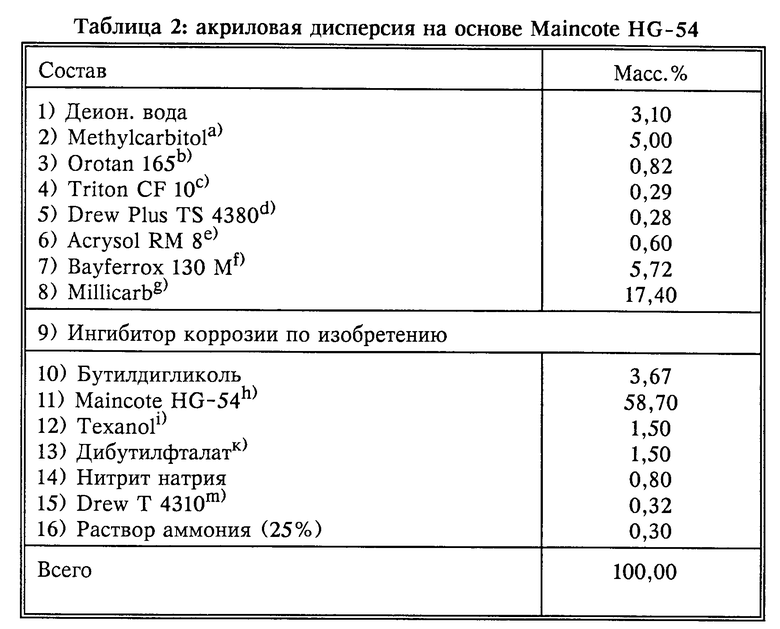

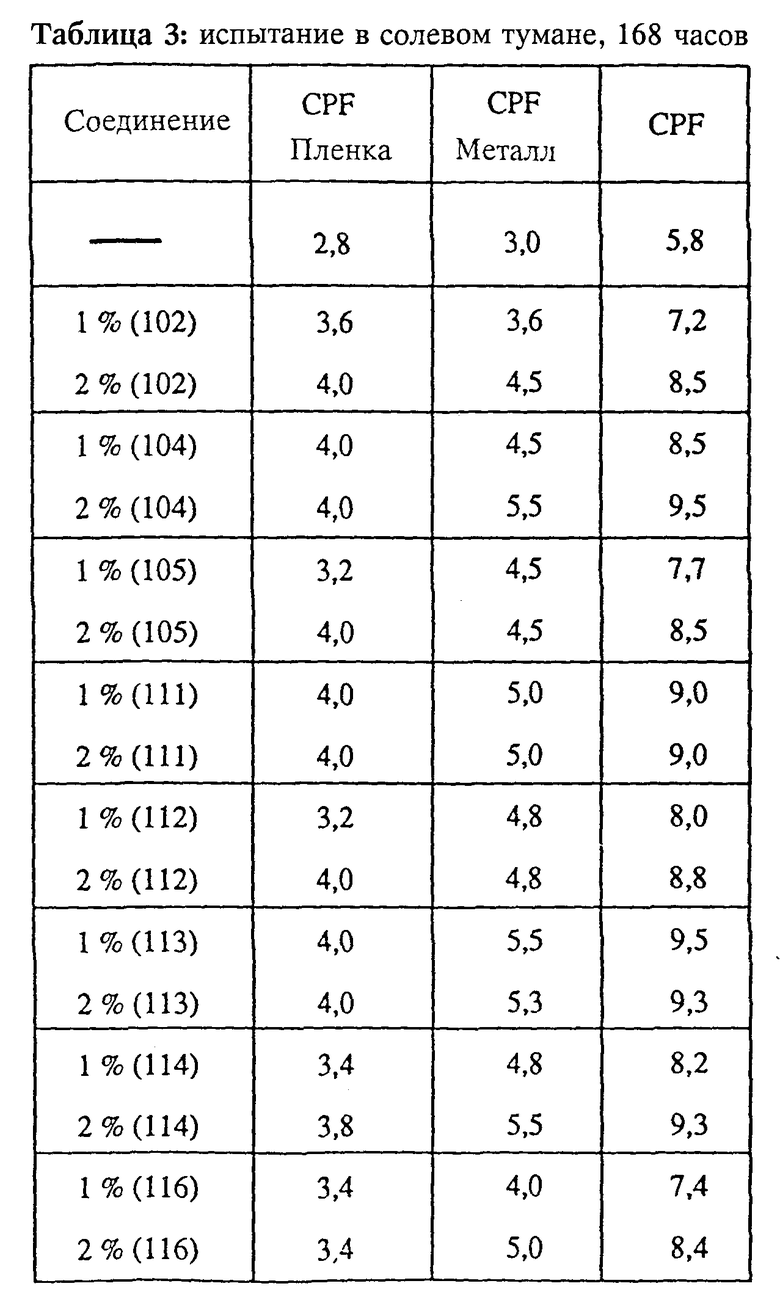

Пример 17: Испытание солей щелочноземельных металлов, солей переходных металлов и комплексов переходных металлов 3-(4-метилбензоил)пропионовой кислоты в акриловых дисперсиях на основе Maincote HG-54 как ингибиторов коррозии.

Для получения состава для покрытий на основе Maincote HG-54 применяют компоненты 1 - 8 (состав без присадок) или компоненты 1 - 9 (состав с присадкой в указанной последовательности (ср. Таблицу 2).

Общее содержание твердого вещества 47%; величина pH 8 - 8,5; a) ®Methylcarbitol: простой диэтиленгликольмонометиловый эфир (Union Carbide); b) ®Orotan 165: вспомогательное диспергирующее средство (Rohm & Haas); c) ®Triton CF 10: неионный смачиватель (Rohm & Haas); d) ®Drew Plus TS 4380: пеногаситель (Drew Chem. Corp. ); e) ®Acrisol RM 8: неионный загуститель (Rohm & Haas); f) ®Bayferrox 130 M: красный железокислый пигмент (Bayer AG); g) ®Millicarb: карбонат кальция (Omya); h) ®Maincote HG-54: акриловая дисперсия, 41,5% в деионизированной воде (Rohm & Haas); i) ®Texanol: коалесцент (Eastman Chem. Prod., Inc.); k) Дибутилфталат: пластификатор (Eastman Chem. Prod. , Inc. ) l) нитрит натрия: ингибитор налета ржавчины (Fluka); m) ®Drew T 4310: неионный пеногаситель (Drew Chem. Corp.).

При применении быстрой мешалки с числом 3000 оборотов/минуту компоненты диспергируют до тонкости помола или зернистости помола < 15 мкм. Результат диспергирования полученного таким путем пигмента в виде пасты оценивают определением величины грундметра (Международная организация по стандартизации, ИСО 1524). Введенное количество ингибиторов коррозии по изобретению относится ко всему твердому веществу состава без присадки (все твердое вещество: 47%). Следовательно, добавка 1% ингибитора коррозии в 100 г дисперсии обозначает, например, количество 0,47 г. Для приготовления состава для покрытия компоненты 1 - 16 по Таблице 2 добавляют при пониженной скорости перемешивания (1000 оборотов/минуту) в указанной последовательности. Затем контролируют величину pH состава и перед нанесением в случае необходимости устанавливают при помощи аммиачного раствора (25%-го) величину pH от 8 до 8,5.

Нанесение состава для покрытий можно осуществлять без разбавления безвоздушным распылением или после разбавления намазыванием, обкатыванием или традиционным распылением. Для нанесения традиционным распылением составы разбавляют до вязкости распыления от 22 до 23 секунд (Ford-Becher 4; ДИН 53 211. Разбавитель: бутилгликоль/деионизированная вода = 1:1 (г/г).

Состав наносят на стальные листы (10 раз 15 см) типа Q-панель R (холодная прокатка, необработанная сталь; изготовитель The Q-Panel Company, Кливленд, США) с толщиной слоя, которая после сушки составляет 50 мкм (условия сушки: 10 дней при комнатной температуре).

Перед началом испытания на атмосферостойкость при применении прибора для радиальной распиловки Бондера (модель 205; изготовитель/сбыт: фирма Lau, 5870, Hemer/Германия) на "лаковые пленки" наносят определенное повреждение (70 раз 0,5 мм) в форме наклонно-параллельного реза (т.е. параллельно самому длинному краю листа). Края листа защищают нанесением защитных кромок ®Икозит 255; изготовитель: Inertol AG, Winterhur, Швейцария).

Пробы сразу после быстрого испытания на атмосферостойкость подвергают испытанию в солевом тумане (ДИН 50 021 SS) в течение 168 часов и испытанию в камере влажности ASTM D - 4585-87, Американское общество по испытанию материалов) в течение 330 часов. Результаты обобщены в Таблицах 3-6. Оценку результатов производят, основываясь на релевантных ДИН-нормах по оценочному коду указанием коэффициента защиты от коррозии CPF (Corrosion Protection Factor). CPF составляется сложением оценки покрытия (пленка) и оценка стали и составляет максимально 12 пунктов. Отдельные максимальные величины для покрытия (пленка) и для стали составляют 6 пунктов. Чем больше числа, тем лучше защита от коррозии.

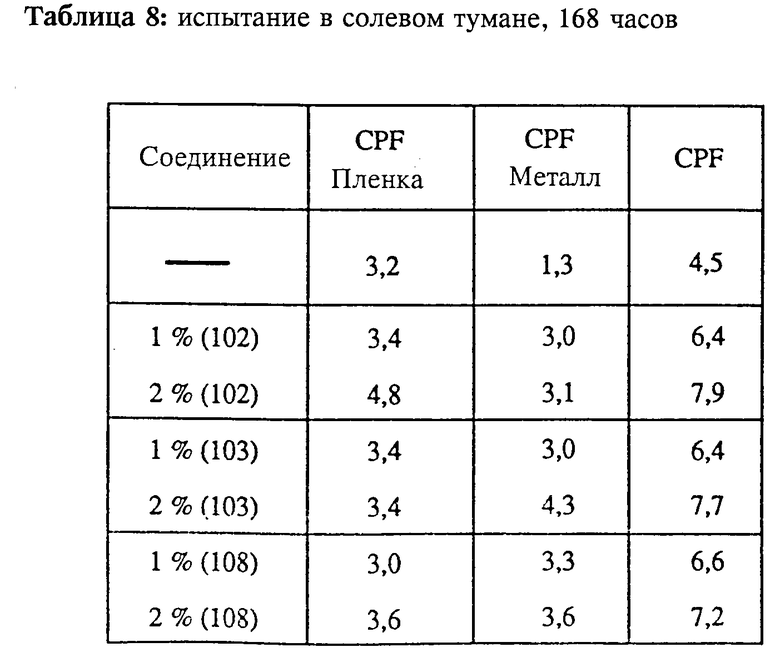

Пример 18: Испытание солей щелочноземельных металлов, солей переходных металлов и комплексов переходных металлов 3-(4-метилбензоил)пропионовой кислоты в системах алкидной смолы на основе Bayhydrol B 130 H в качестве ингибиторов коррозии.

Аналогично описанию в Примере 17 для получения состава для покрытий на основе Bayhydrol B 130 H применяют компоненты 1-6 (состав без присадок) или компоненты 1-7 (состав с присадкой) в указанной последовательности (ср. Таблица 7).

Общее содержание твердого вещества: 56,1%; a) ®Bayhydrol B 130 H: 30% в деионизированной воде, алкидная смола, водорастворимая (Bayer AG); b) ®Servosyn WEB (8%): кобальтовый осушитель (8% металла) (Servo Delden B.V.); c) ®Ascinin R: ингибитор пленки на основе оксима (Bayer AG); d) ®Bayferrox 130 M: красный железокислый пигмент (Bayer AG); e) ®Heladol 10: карбонат кальция (Lange); f) ®Mikrotalk AT Extra: микронизированный тальк (норвежский); g) ®Aerosil 300: загуститель и тиксотропное средство, химически чистая кремневая кислота (Дегусса).

При применении быстрой мешалки при 3000 оборотов/минуту или при применении, например, горизонтальной шаровой мельницы компоненты диспергируют до тонкости помола или зернистости помола < 15 мкм. Результат диспергирования полученного таким путем пигмента в виде пасты оценивают определением величины грундометра (ИСО 1524). Введенное количество ингибиторов коррозии по изобретению относится ко всему твердому веществу состава без присадки (все твердое вещество: 56,1%). Следовательно, добавка 1% ингибитора коррозии в 100 г состава обозначает, например, количество 0,56 г. Для приготовления состава для покрытия компоненты 8 - 12 по Таблице 7 добавляют при пониженной скорости перемешивания (1000 оборотов/минуту) в указанной последовательности.

Нанесение состава на стальные листы типа Q-панель R, осуществление испытания в солевом тумане (168) часов и определение коэффициентов защиты от коррозии CPF производят аналогично описанию Примера 17. Результаты обобщены в Таблице 8. Чем больше числа, тем лучше защита от коррозии.

Пример 19: испытание солей щелочноземельных металлов, солей переходных металлов и комплексов переходных металлов 3-(4-метилбензоил)пропионовой кислоты как ингибитора коррозии в водной дисперсии на основе сополимеров сложного эфира акриловой кислоты/стирола (Acronal S 760).

Для получения состава для покрытий на основе Acronal S 760 компоненты 1-5 сначала предварительно смешивают, после этого добавляют компоненты 7 и 8 (состав без ингибитора коррозии) или 6-8 (состав с ингибитором коррозии, соединение (115), Пример 8) в указанной последовательности (ср. Таблица 9).

Общее содержание твердого вещества: 57%; a) ®Pigmentverteiler NL: вспомогательный диспергатор пигмента (BASF AG); b) ®Acronal S 760: дисперсия сополимера сложного эфира акриловой кислоты-стирола (водная дисперсия, (BASF AG); c) ®Shellsol D 60: лаковый бензин (алифатический растворитель, Shell); d) ®Agitan 280: дегазатор и пеногаситель (Munzing Chemie GmbH); e) ®Millcarb: карбонат кальция (фирма Omya); f) ®Bayferrox 130 M: красный железокислый пигмент (Bayer AG); g) ®Collacral PU 85: загуститель (BASF AG).

Получающийся пигмент в виде пасты диспергируют при помощи горизонтальной шаровой мельницы или т.п. до зернистости < 15 мкм. Зернистость оценивают на основании величины грундометра (ИСО 1524).

Для получения лака (лакового покрытия) компоненты 9 - 12 добавляют затем в указанной последовательности (Таблица 9). Нанесение производят традиционным распылением. В зависимости от требуемой вязкости готовый лак можно разбавлять добавлением бутилдигликоля/деионизированной воды (1:1 г/г).

Нанесение лака, как описано в Примере 17, производят на стальные листы типа Bonder (холодная прокатка, обезжиренная сталь, изготовитель: фирма Chemetall, Франкфурт/Майн) толщиной слоя, которая после сушки составляет 100 мкм (условия сушки; 14 дней при комнатной температуре).

Осуществление испытания в солевом тумане (168 часов) и определение коэффициентов защиты от коррозии CPF производят аналогично описанию Примера 17. Результаты обобщены в Таблице 10. Чем больше числа, тем лучше защита от коррозии.

Предложены соли щелочноземельных металлов, соли переходных металлов или комплексы переходных металлов, соединений формулы (I), где R1 представляет собой водород; R2 - R5 представляют собой, независимо друг от друга, водород, хлор, бром или C1-C8-алкил; n обозначает 2, при условии исключения соли кальция 3-(3-хлор-4-изопропилбензоил) пропионовой кислоты. Металлы представляют собой кальций, титан, марганец, железо, кобальт, цинк, иттрий, цирконий, лантан или церий. Способ получения солей или комплексов взаимодействием кетокарбоновой кислоты формулы (1) или ее соли щелочного металла с соединением щелочноземельного металла или с соединением переходного металла. Состав для покрытий, содержащий органическое пленкообразующее связующее средство и ингибитор коррозии. Способ для защиты коррелирующего металлического субстрата, предусматривающий нанесение на субстрат состава для покрытий. 4 с. и 12 з.п. ф-лы, 10 табл.

где R1 представляет собой водород;

R2, R3, R4 и R5 независимо друг от друга представляют собой водород, хлор, бром или C1-C8-алкил;

n обозначает 2,

при условии исключения соли кальция 3-(3-хлор-4-изопропилбензоил) пропионовой кислоты.

где R1 представляет собой водород;

R2, R3, R4 и R5 независимо друг от друга представляют собой водород, хлор, бром или C1-C8-алкил;

n обозначает 2.

| 1972 |

|

SU412933A1 | |

| Матричное вычислительное устройство | 1974 |

|

SU496555A1 |

| EP 3000325 A1, 25.01.89 | |||

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПНЕВМОБЕТОНА | 1991 |

|

RU2021445C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 1990 |

|

RU2083616C1 |

Авторы

Даты

1999-05-10—Публикация

1994-04-06—Подача