Изобретение относится к способам получения битума и может найти применение в нефтеперерабатывающей промышленности, в частности при производстве дорожного битума.

Известен способ получения битума путем глубокого окисления тяжелого нефтяного остатка с последующим смешением (компаундированием) образующегося переокисленного продукта с неокисленными нефтяным остатком, после чего полученную смесь подвергают вакуумной перегонке (см. авторское свидетельство СССР N 446531 M6кл. C 10 C 3/04 Опубл. 15.10.74).

Недостатком данного изобретения, взятого нами в качестве прототипа, является сложность процесса, обусловленного вакуумной перегонкой.

Задачей изобретения является упрощение процесса компаундирования и расширение сырьевой базы.

Поставленная задача решается тем, что в способе получения битума путем глубокого окисления тяжелого нефтяного остатка с последующим компаундированием образующегося переокисленного продукта с неокисленным нефтяным остатком в качестве переокисленного продукта используют продукт окисления остатка атмосферно- вакуумной перегонки высокосмолистой, малопарафинистой нефти нафтенового основания (лаковый битум марки "Г", а в качестве неокисленного нефтяного остатка используют нефтяные гудроны из группы нефтей, например, Ярегской, Западно-Сибирской и Котуртепинской при следующем соотношении компонентов, мас.%:

Продукт окисления остатка атмосферно-вакуумной перегонки высокосмолистой, малопарафинистой нефти нафтенового основания (лаковый битум марки "Г") - 17 oC 46

Нефтяные гудроны из группы нефтей, например: Яргской, Западно-Сибирской, Котуртепинской - остальное.

Задача также достигается тем, что процесс компаундирования проводят при температуре 145-170oC в течение 10 мин.

Существенными отличительными признаками заявленного изобретения являются:

- в качестве переокисленного продукта используют продукт окисления остатка атмосферно-вакуумной перегонки высокосмолистой, малопарафинистой нефти нефтяного основания (лаковый битум марки "Г");

- в качестве неокисленного нефтяного остатка используют нефтяные гудроны из группы нефтей, например: Ярегской, западно-Сибирской и Котуртепинской при следующем соотношении компонентов, мас. %:

Продукт окисления остатка атмосферно-вакуумной перегонки высокосмолистой, малопарафинистой нефти нафтенового основания (лаковый битум марки "Г" - 17- 46

Нефтяные гудроны из группы нефтей, например, Ярегской, Западно-Сибирской, Котуртепинской - остальное;

- процесс компаундирования проводят при температуре 145- 170oC в течение 10 мин.

Вышеприведенные существенные отличительные признаки нам были известны из патентной и научно-технической информации и соответствуют критерию "Новизна", т.е. существенные отличительные признаки являются "Новыми".

Для сведения, известно, что способ переокисления разбавления дает битумы с повышенной температурой размягчения, но с пониженной дуктильностью. В то же время в заявленном нами способе получаем неожиданный эффект: повышенную дуктильность, кроме того, нельзя было предсказать и повышенную стойкость к старению (остаточная пенетрация после прогрева).

Учитывая, что вышеуказанные существенные отличительные признаки в совокупности с известными позволили получить неожиданный эффект и являются неочевидными для среднего специалиста в этой области знаний, то мы считаем, что заявленное изобретение соответствует критерию "Изобретательский уровень".

Что же касается критерию "Промышленная применимость", то изобретение соответствует и этому критерию, так как проведенные промышленные испытания прошли успешно.

Изобретение иллюстрируется следующими примерами:

Продукт окисления остатка атмосферно-вакуумной перегонки высокосмолистой, малопарафинистой нефти нафтенового основания, например, Ярегской нефти (лаковый битум марки "Г") в количестве 17- 46 мас.% на нефтяные гудроны из группы нефтей, например, Ярегской, Западно-Сибирской и Котуртепинской тщательно перемешивают при температуре 145 - 170oC в течение 10 мин.

Рекомендуемый выше интервал температур обосновывается следующим образом:

- нижняя граница обеспечивает текучесть применяемой смеси, а верхняя граница ограничивает загрязнение атмосферы органическими парами.

Время перемешивания в ламинарном и переходном режимах не превышает 10 мин и обеспечивает получение однородной массы.

Характеристика исходного сырья продукта окисления остатка атмосферно-вакуумной перегонки высокосмолистой, малопарафинистой нефти нафтенового (лакового битума марки "Г"), получаемого фирмой "Биртан", и нефтяного гудрона Ярегской нефти приведена ниже.

Характеристика сырья:

В качестве одного из компонентов используют лаковый битум марки "Г", продукт окисления остатка атмосферно-вакуумной перегонки высокосмолистой, малопарафинистой нефти, например, Ярегской нефти, получаемой фирмой "Битран". Свойства лакового битума марки "Г":

пенетрация при 25oC - 4,5-единицы

температура размягчения - 131,5oC по КИШ

В качестве жидких компонентов использованы гудроны:

Гудрон тяжелой Ярегской нефти, полученный на Ухтинском НПЗ. Свойства гудрона:

температура размягчения - 31oC по КИШ;

вязкость условная при 80oC - 78 с.

Гудрон Западно-Сибирской нефти, полученный на Уфимском НПЗ. Свойства гудрона:

вязкость условная при 80oC - около 25 сек;

температура вспышки - 280oC;

разгонка по Богданову - до 500oC выкипает 30 мл.

Гудрон Котуртепинской нефти, полученный на Красноводском НПЗ. Свойства гудрона:

температура размягчения - 36oC;

пенетрация при 25oC - примерно 360 единиц.

Пример 1.

Компаундированию подвергались продукт окисления остатка атмосферно-вакуумной перегонки высокосмолистой, низкопарафинистой нефти (лаковый битум марки "Г") в смеси ярегским гудроном в количестве 22 мас.%.

Компаундирование проводилось при температуре 145- 170oC. Время перемешивания компонентов составляло не менее 10 мин.

Пример 2.

Компаундированию подвергались - продукт окисления остатка атмосферно-вакуумной перегонки высокосмолистой, низкопарафинистой нефти (лаковый битум марки "Г") в смеси с ярегским гудроном в количестве 28 мас.%.

Процесс проходил при температуре 145 - 170oC. Время перемешивания компонентов составляло не менее 10 мин.

Пример 3.

Компаундированию подвергались - продукт окисления остатка атмосферно-вакуумной перегонки высокосмолистой, низкопарафинистой нефти (лаковый битум марки "Г") в смеси с ярегским гудроном в количестве 35 мас.%.

Процесс проводил при температуре 145 - 170oC. Время перемешивания компонентов составляло не менее 10 мин.

Пример 4.

Компаундированию подвергались - продукт окисления остатка атмосферно-вакуумной перегонки высокосмолистой, низкопарафинистой нефти (лаковый битум марки "Г") в смеси с гудроном Западно-Сибирской нефти в количестве 35 мас.%.

Процесс проходил при температуре 145 - 170oC. Время перемешивания компонентов составляло не менее 10 мин.

Пример 5.

Компаундированию подвергались продукт окисления остатка атмосферно-вакуумной перегонки высокосмолистой, низкопарафинистой нефти (лаковый битум марки "Г") в смеси с гудроном Западно-Сибирской нефти в количестве 40 мас.%.

Процесс компаундирования проводили при температуре 145 - 170oC. Время перемешивания компонентов составляло не менее 10 мин.

Пример 6.

Компаундированию подвергались продукт окисления остатка атмосферно-вакуумной перегонки высокосмолистой, низкопарафинистой нефти (лаковый битум марки "Г") в смеси с гудроном Западно-Сибирской нефти в количестве 46 мас.%.

Процесс компаундирования проводили при температуре 145 - 170oC. Время перемешивания компонентов составляло не менее 10 мин.

Пример 7.

Компаундированию подвергались продукт окисления остатка атмосферно-вакуумной перегонки высокосмолистой, низкопарафинистой нефти (лаковый битум марки "Г") в смеси с гудроном Котуртепинской нефти в количестве 17 мас.% .

Процесс компаундирования проводили при температуре 145 - 170oC. Время перемешивания компонентов составляло не менее 10 мин.

Пример 8.

Компаундированию подвергались продукт окисления остатка атмосферно-вакуумной перегонки высокосмолистой, низкопарафинистой нефти (лаковый битум марки "Г") в смеси с гудроном Котуртепинской нефти в количестве 25 мас.% .

Процесс компаундирования проводили при температуре 145 - 170oC. Время перемешивания компонентов составляло не менее 10 мин.

Пример 9.

Компаундированию подвергались продукт окисления остатка атмосферно-вакуумной перегонки высокосмолистой, низкопарафинистой нефти (лаковый битум марки "Г") в смеси с гудроном Котуртепинской нефти в количестве 33мас.%.

Процесс компаундирования проводили при температуре 145 - 170oC не менее 10 мин.

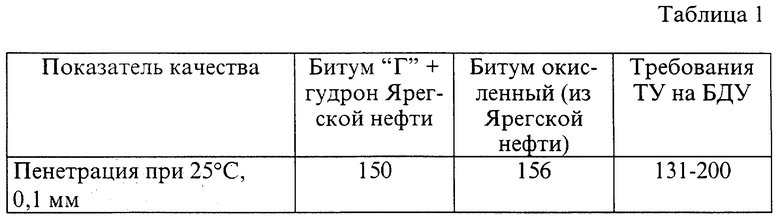

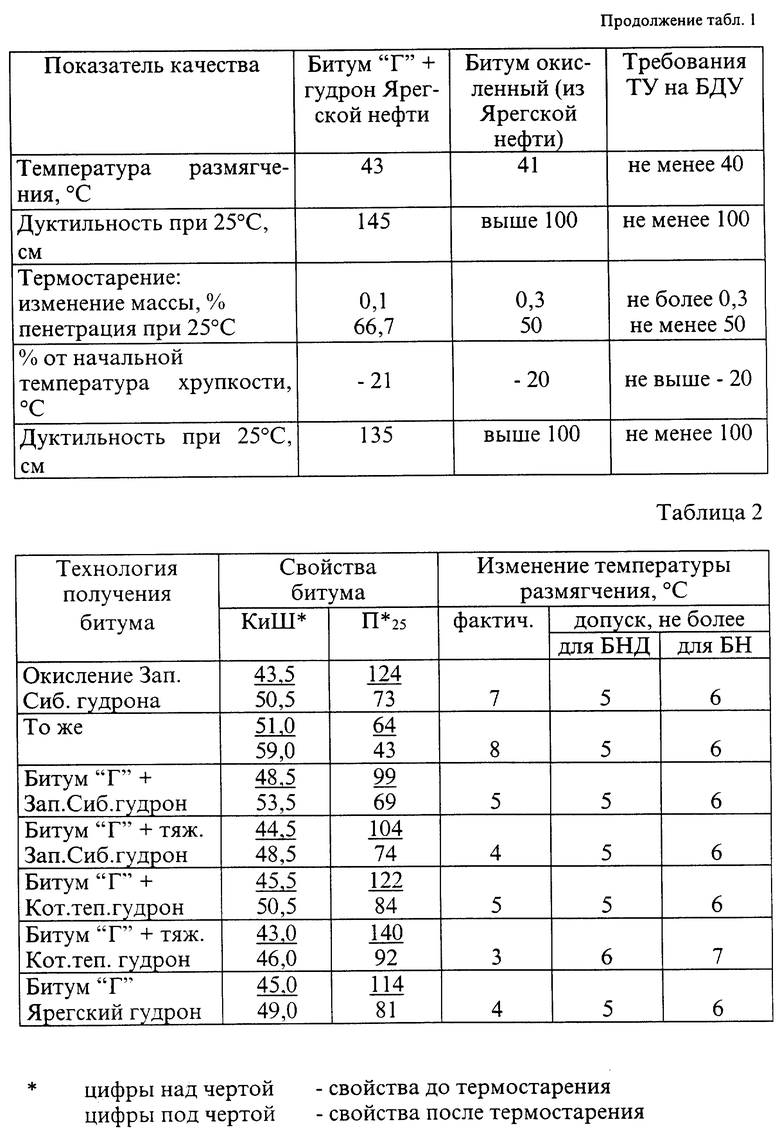

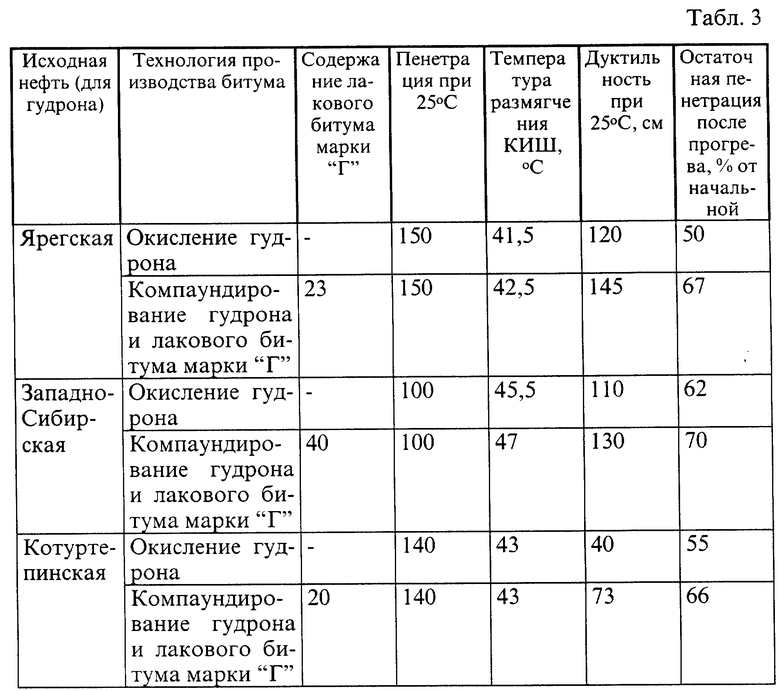

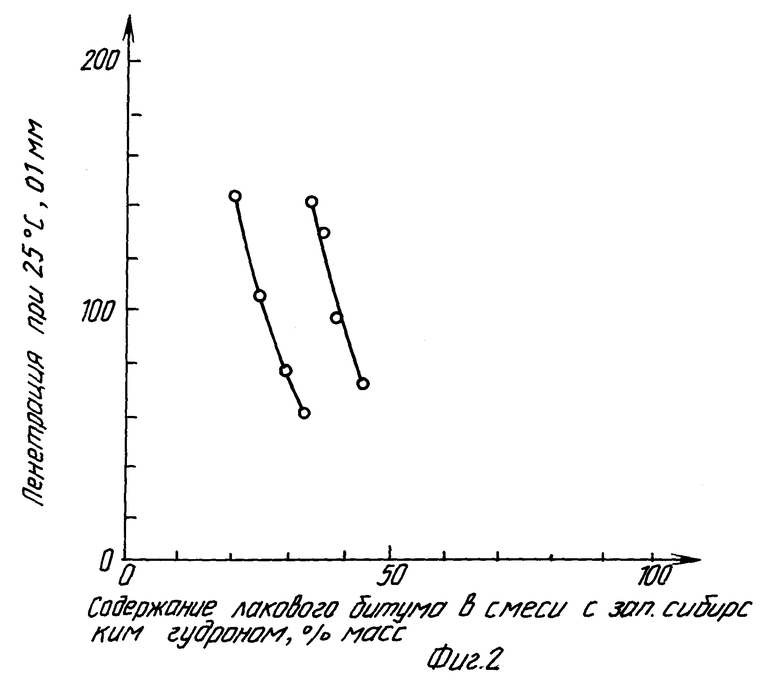

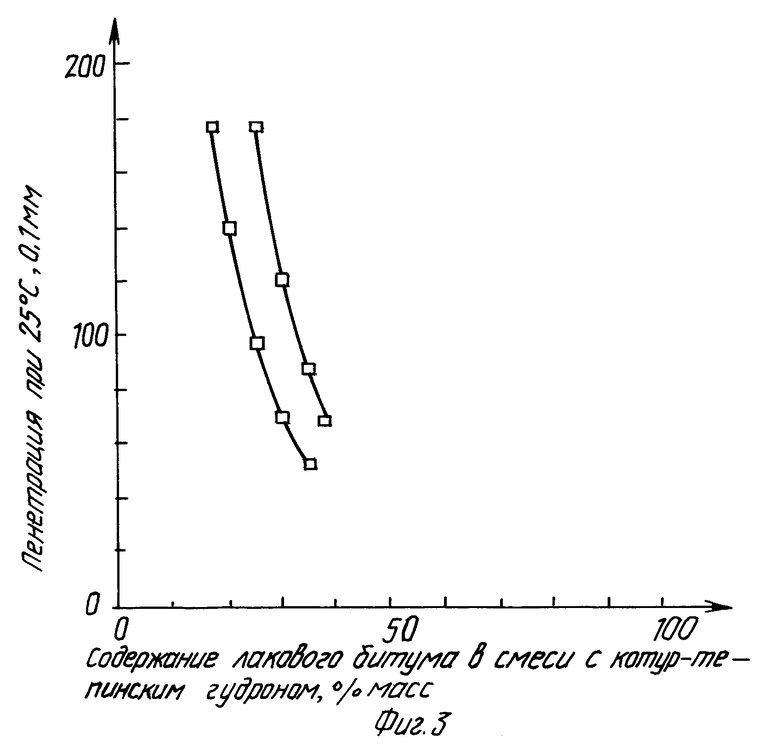

Анализ проведенных лабораторных испытаний показал, что улучшение дорожных битумов (БДУ) во всем диапазоне пенетраций при 25oC обеспечивается при содержании лакового битума марки "Г" в смеси с Ярегским гудроном в пределах 22 - 35 мас.% (см. фиг. 1 и табл. 1). Что же касается компаундирования лакового битума марки "Г" в смеси с гудроном Западно-Сибирской нефти, то для получения битумов с пенетрацией при 25oC 100±40 необходимо вовлекать в компаунд 35-46 мас.% лакового битума марки "Г". Свойства компаундированных битумов, как это видно из фиг. 2 и табл. 2, соответствуют требованиям стандарта БНД.

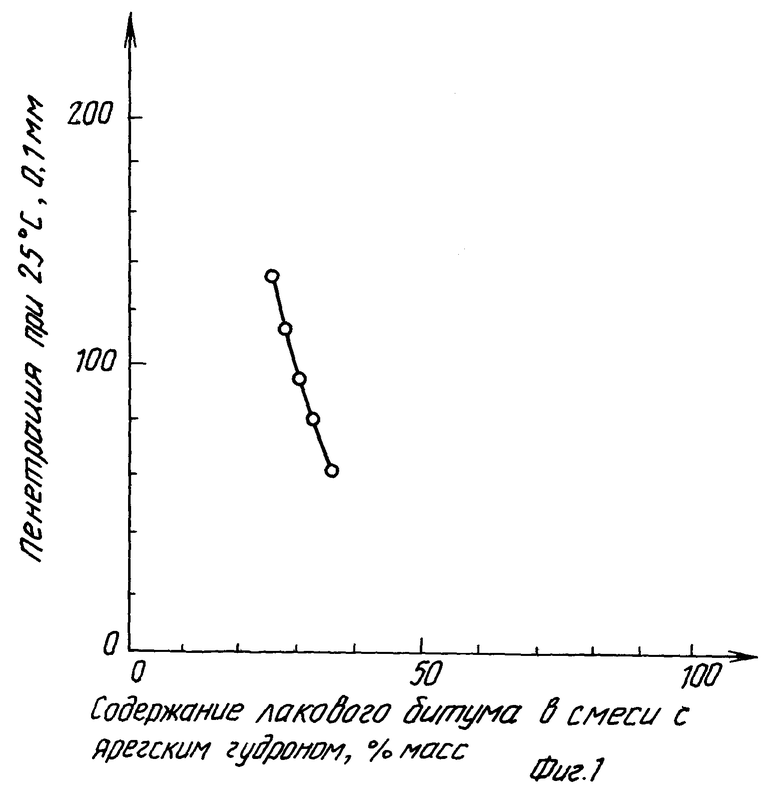

Для получения с использованием утяжеленного гудрона Котуртепинской нефти компаундированных битумов с пенетрацией при 25oC 120±60 необходимо вовлекать в компаунд 17-30 мас.%, лакового битума марки "Г" (см. фиг. 3 табл. 1 и 3).

Сравнительная характеристика битума, полученного путем окисления и компаундирования гудрона различных нефтей и лакового битума марки "Г", приведена в табл. 3 и фиг. 1, фиг. 2 и фиг. 3.

Анализ вышеприведенного материала показывает, что заявленный нами способ позволил получить неожиданный эффект, повышенную дуктильность (табл. 3) в сравнении с обычным компаундированием битума, а также повышенную стойкость к старению (табл. 1 и 2).

Кроме того, заявленный способ получения битума позволяет в сравнении с прототипом упростить процесс получения битума, а также расширить сырьевую базу.

Высококачественный битум теперь можно получать непосредственно на объектах добычи и переработки нефти.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПЛАСТИЧНЫЙ БИТУМ | 1999 |

|

RU2143458C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2000 |

|

RU2253661C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДИРОВАННОГО БИТУМА | 2001 |

|

RU2186078C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2000 |

|

RU2253660C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БИТУМА | 2007 |

|

RU2359989C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2406748C1 |

| Способ получения битума | 1972 |

|

SU446531A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2015 |

|

RU2618266C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ КОКСОВОГО ГАЗА | 1999 |

|

RU2152919C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2011 |

|

RU2458965C1 |

Способ применим при получении битума и может найти применение в нефтеперерабатывающей промышленности, а также при производстве дорожного битума. Способ получения битума осуществляют следующим образом. Продукт окисления остатка атмосферно-вакуумной перегонки высокосмолистой, малопарафинистой нефти нафтенового основания, например Ярегской нефти (лаковый битум марки "Г"), в количестве 17-46 мас.% на нефтяные гудроны из группы нефтей, например, Ярегской, Западно-Сибирской и Котуртепинской тщательно перемешивают (компаундируют) при 145-170oC в течение не менее 10 мин. Достигается упрощение процесса компаундирования и расширение сырьевой базы. 1 з.п. ф-лы, 3 табл., 3 ил.

| SU, 446531 A, 23.04.75 | |||

| SU, 201956 A, 03.11.67 | |||

| SU, 740806 A, 20.06.80 | |||

| SU, 899632 A, 23.01.82 | |||

| SU, 1227647 A1, 30.04.86 | |||

| SU, 1260384 A1, 30.09.86 | |||

| SU, 1796653 A1, 23.02.93 | |||

| RU, 2024573 C1, 15.12.94 | |||

| RU, 2030438 C1, 10.03.95 | |||

| RU, 2065471 C1, 20.08.96 | |||

| RU, 2083634 C1, 10.07.97 | |||

| FR, 2286185 A, 28.05.76 | |||

| DE, 1962893 A1, 31.10.73 | |||

| DE, 2742587 A1, 30.03.78 | |||

| WO, 87/03896 A1, 02.07.87. |

Авторы

Даты

1999-05-10—Публикация

1998-01-12—Подача