Изобретение относится к области нефтепереработки, в частности к способу получения битума.

Известны способы получения нефтяных дорожных битумов с повышенными характеристиками качества.

В способе получения битума (патент РФ №2153520, С10С 3/04) выработку улучшенных сортов дорожного битума предлагают поводить путем получения утяжеленного гудрона при перегонке мазута при остаточном давлении верха колонны 30-50 мм рт. ст., путем смешения не менее 70% утяжеленного гудрона с органическими добавками до достижения уровня вязкости 40-120 с при 80°С и глубины проникания иглы при 25°С 400-480·0,1 мм. Смесь подвергают окислению. В целевой продукт можно вводить до 30 мас.% утяжеленного гудрона. В качестве органических добавок используют концентраты полиароматических углеводородов.

В изобретении указано, что улучшенные сорта дорожного битума можно получать вне зависимости от типа перерабатываемой нефти, однако в качестве примеров приведено получение битума из товарной смеси западно-сибирских нефтей, являющейся относительно благоприятным сырьем для производства дорожных битумов. Использование гудрона с условной вязкостью 120 с (при 80°С), разбавленного 6% затемненной фракции с получением сырьевой смеси, имеющей вязкость 45 с (при 80°С) и глубину проникания иглы при 25°С 470·0,1 мм позволяет после окисления получить битум марки БДУ 50/70 улучшенного качества. Битум имеет температуру размягчения по КИШ 52°С, глубину проникания иглы при 25°С 52·0,1 мм, растяжимость до испытания на прогрев более 100 см, после испытания на прогрев 86 см.

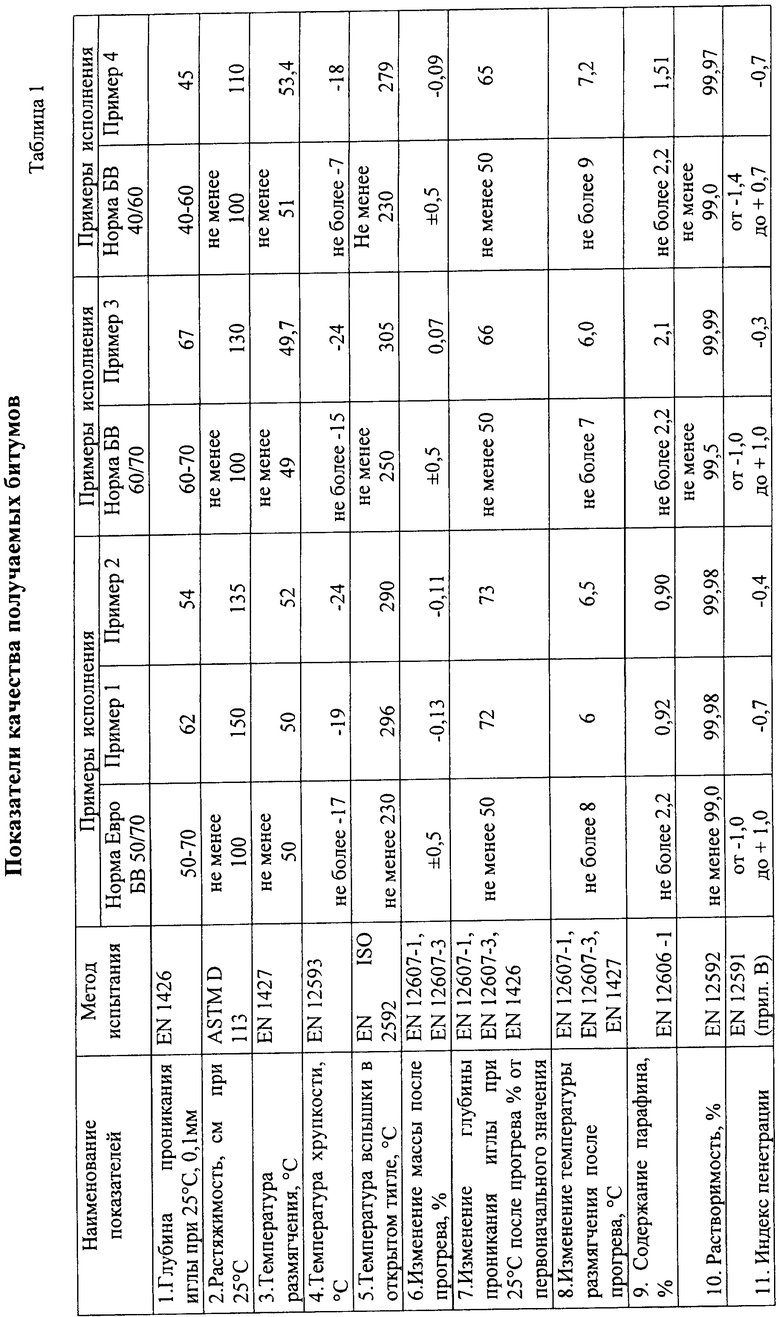

Получение в описанных условиях битума марки БДУ 50/70 из смеси западно-сибирских нефтей с добавлением ухтинской парафинистой нефти, поступающей на ряд нефтеперерабатывающих заводов центральной России, недостижимо из-за повышенного содержания твердого парафина в гудроне, имеющем условную вязкость 120 с (при 80°С). Содержание твердого парафина в битуме может достигать 2,5-3,5 мас.%, что не соответствует требованиям европейских норм к дорожным битумам (не более 2,2 мас.%) (таблица 1) (Влияние примесей парафинов и их структуры на свойства битумов. Bitumen - 1997 - v.59 - №4 - c.164-170 - нем.) Битум с повышенным содержанием твердых парафинов (более 2,2 мас.%) не отвечает повышенным требованиям к растяжимости при 25°С (не менее 100 см). Уровень растяжимости такого битума с температурой размягчения 50°С составляет 50-70 см.

В способе получения битума (патент РФ №2276181, С10С 3/04) улучшение его эксплуатационных характеристик достигают получением утяжеленного гудрона при остаточном давлении верха колонны 30-50 мм рт. ст., смешением утяжеленного гудрона с органическими добавками в соотношении от 80:20 до 98:2, окислением полученной смеси кислородом воздуха при температуре 230-270°С до глубины проникания иглы при 25°С 35-45·0,1 мм, последующим компаундированием окисленного продукта со смесью утяжеленного гудрона и сырьевой органической добавки в соотношении от 80:20 до 90:10 до получения продукта с глубиной проникания иглы при 25°С 50-200·0,1 мм.

К недостаткам описанного способа относится многостадийность процесса и сложность его аппаратурного оформления. Подготовленный гудрон окисляют до битума с очень узким диапазоном уровня глубины проникания иглы, составляющим 10 мм·0,1 мм (от 35 до 45·0,1 мм), что в условиях большинства промышленных окислительных установок трудно осуществимо. Процесс предусматривает следующие технологические стадии: смешение компонентов для приготовления подготовленного гудрона, окисление гудрона до битума с узким интервалом пенетрации, компаундирование окисленного продукта со смесью утяжеленного гудрона и сырьевой органической добавкой.

При этом утяжеленный гудрон в приводимых примерах так же получают из мазута западно-сибирских нефтей, и он имеет условную вязкость 70 с.

Вышеописанный процесс также не позволяет получить битум из парафинистой и высокопарафинистой нефти, так как использует гудрон с относительно небольшой условной вязкостью.

Наиболее близким к заявляемому является способ получения битума с улучшенными низкотемпературными и адгезионными свойствами (патент РФ №2235109, С10С 3/04) предусматривает проведение вакуумной перегонки мазута с получением утяжеленного гудрона с содержанием парафиновых углеводородов не более 2 мас.% и парафино-нафтеновых углеводородов не менее 20%, смешение утяжеленного гудрона с модифицирующими добавками и окисление 80-90% подготовленного гудрона с получением целевого продукта. Оставшееся количество гудрона вводят в целевой продукт. В качестве модифицирующих добавок используют концентраты полициклических ароматических углеводородов, являющихся продуктами переработки нефти. Окисление подготовленного гудрона проводят при температуре 240-270°С.

В качестве примера приводится получение гудрона из товарной смеси западно-сибирских нефтей, имеющего условную вязкость 84 с, при этом содержание в гудроне твердого парафина составляет 1,1 мас.%, содержание парафино-нафтеновых углеводородов 24,4 мас.%, полициклических ароматических углеводородов 16,9 мас.%.

Способ, описанный в патенте РФ №2235109, предполагает использование малопарафинистой нефти с высоким содержанием нафтеновых углеводородов, обеспечивающей получение гудрона с указанными характеристиками группового химического состава.

В гудроне с вязкостью 84 с, полученным в соответствии с патентом РФ №2235109 из смеси западно-сибирских нефтей с добавлением ухтинской парафинистой нефти, содержание твердого парафина будет на достаточно высоком уровне (2,5-4%), соответственно содержание твердого парафина в битуме будет выше чем 2,2 мас.% и уровень растяжимости битума не будет достаточно высоким.

Задачей настоящего изобретения является разработка способа получения дорожного битума из парафинистых и высокопарафинистых нефтей, отвечающего требованию по ограничению содержания твердого парафина не более 2,2 мас.%, имеющего повышенный уровень растяжимости и термоокислительной стабильности.

Для решения поставленной задачи предлагается способ получения битума, включающий вакуумную перегонку мазута с получением сверхтяжелого гудрона с условной вязкостью 180-230 с при 80°С, с содержанием парафино-нафтеновых углеводородов не более 18 мас.%, смешением сверхтяжелого гудрона с сырьевыми органическими добавками с получением сырьевой композиции с условной вязкостью 60-110 с при 80°С, содержащей не менее 50 мас.% ароматических углеводородов и имеющей соотношение смол к асфальтеновым углеводородам не ниже чем 8:3 мас. долей.

Отличие предлагаемого технического решения состоит в том, что при вакуумной перегонке мазута получают сверхтяжелый гудрон с фиксированной условной вязкостью (180-230 с при 80°С) и ограничением по содержанию парафино-нафтеновых углеводородов (не более 18 мас.%).

Использование сверхтяжелого гудрона с ограниченным содержанием парафино-нафтеновых углеводородов обеспечивает получение дорожного битума из парафинистых нефтей, отвечающего требованию по ограничению содержания твердого парафина не более 2,2 мас.%, имеющего повышенный уровень растяжимости.

Смешение сверхтяжелого гудрона с сырьевыми органическими добавками до условной вязкости 60-110 с при 80°С, обеспечивающее содержание ароматических углеводородов в сырьевой смеси не менее 50 мас.% и соотношение смол к асфальтеновым углеводородам не ниже чем 8:3 мас. долей, позволяет получить битум сбалансированного группового химического состава, имеющего повышенные показатели растяжимости и термоокислительной стабильности, удовлетворяющие требованиям европейских стандартов на дорожные битумы.

Таким образом, предлагаемый способ позволяет получить из парафинистых и высокопарафинистых нефтей дорожный битум с содержанием твердого парафина не более 2,2 мас.%, с повышенными показателями растяжимости и термоокислительной стабильности.

Способ осуществляют следующим образом.

Мазут, полученный при переработке смеси западно-сибирских, башкирских, татарских нефтей (70-80%) и ухтинской парафинистой нефти (30-20%) в количестве 140-180 т/ч поступает в вакуумную колонну с температурой 363-365°С. Глубина вакуума вверху колонны составляет 175-177 кг/м2, в кубе колонны 346-349 кг/м2. Температура в кубе колонны выдерживается на уровне 329-334°С, расход пара в куб колонны составляет 0,9-1,4 т/ч. Температура верха колонны составляет 46-49°С.

Из вакуумной колонны выводится легкий вакуумный дистиллят (3-3,5%), вакуумный газойль (49,4-50,6%), слоп или металлизированная, затемненная фракция (5,9-6,6%), сверхтяжелый гудрон (39,5-41,2%).

Режим работы вакуумной колонны обеспечивает получение сверхтяжелого гудрона с условной вязкостью в пределах 180-230 секунд при 80°С, с содержанием парафино-нафтеновых углеводородов не более 18 мас.%. Условную вязкость гудрона контролируют в лабораторных условиях по ГОСТ 11503 с периодичностью 1 раз в 4 часа. Содержание парафино-нафтеновых углеводородов контролируют лабораторным экспресс-анализом группового химического состава на жидкостном хроматографе «Градиент» по методике Института нефтехимии и нефтепереработки (г.Уфа). Продолжительность анализа составляет 1 час, периодичность анализа - 1 раз в 8 часов.

Дополнительно, 1 раз в сутки, определяют кинематическую вязкость гудрона при 100°С по ГОСТ 33, температуру размягчения гудрона методом кольца и шара по ГОСТ 11503, плотность по ГОСТ 3900.

Сверхтяжелый гудрон направляют в узел подготовки сырья, где смешивают в потоке с одной или двумя органическими добавками, подаваемыми в количестве до 30% с получением сырьевой композиции с условной вязкостью 60-110 с при 80°С, содержащей не менее 50 мас.% ароматических углеводородов и имеющей соотношение смол к асфальтеновым углеводородам не ниже чем 8:3 мас.

Условную вязкость сырьевой композиции контролируют в лабораторных условиях по ГОСТ 11503 с периодичностью отбора проб 1 раз в 4 часа и постоянно с помощью поточного вискозиметра, определяющего расчетную вязкость потока сырьевой композиции. Также в потоке постоянно контролируют расчетную вязкость поступающего гудрона и сырьевых органических добавок. Условную вязкость сырьевых органических добавок контролируют в лабораторных условиях по ГОСТ 11503 с периодичностью 1 раз в 4 часа.

Содержание ароматических, парафино-нафтеновых углеводородов, смол и асфальтенов в сырьевой композиции контролируют экспресс-анализом группового химического состава на жидкостном хроматографе «Градиент» с периодичностью 1 раз в 8 часов. Соотношение смол к асфальтенам в сырьевой композиции определяют по результатам анализа химического группового состава сырьевой композиции.

Сырьевая композиция поступает в окислительный реактор специальной конструкции, изготовленный по лицензионной технологии «Битурокс» Компании «Пернер Инженергезельшафт м.б.Х.» (Австрия).

В реакторе производится трехступенчатое диспергирование воздуха по высоте аппарата с помощью мешалки и специальных тарелок, предусмотрена подача воды в составе воздуха окисления, испарение которой снимает тепло реакции окисления и обеспечивает точное поддержание температуры в реакторе.

Допускается проводить окисление сырьевой композиции в вертикальной окислительной колонне с подачей воздуха через маточник, расположенный в нижней части колонны.

Сущность предлагаемого способа иллюстрируется следующими примерами.

Примеры исполнения.

Пример 1

Мазут, полученный при переработке смеси западно-сибирских, башкирских, татарских нефтей (70%) и ухтинской парафинистой нефти (30%) подвергают вакуумной перегонке с получением сверхтяжелого гудрона, который имеет следующие характеристики:

Плотность при 20°С, г/см3 - 1003.

Температура размягчения по КИШ, °С - 42.

Вязкость условная ВУ80 5, с - 229,8.

Вязкость кинематическая при 100°С, мм2/с - 1104,5.

Содержание парафино-нафтеновых углеводородов, мас.% - 13,71.

Содержание ароматических углеводородов, мас.% - 51,92.

Содержание смол, мас.% - 26,81.

Содержание асфальтенов, мас.% - 7,56.

Гудрон поступает в узел подготовки сырья, где смешивается с сырьевой органической добавкой - экстрактом селективной очистки масел, подаваемым в количестве 10 мас.%, с получением сырьевой композиции, имеющей следующие характеристики:

Вязкость условная ВУ80 5, с - 110.

Содержание парафино-нафтеновых углеводородов, мас.% - 14,67.

Содержание ароматических углеводородов, мас.% - 56,53.

Содержание смол, мас.% - 21,20.

Содержание асфальтенов, мас.% - 7,7.

Отношение смол к асфальтеновым углеводородам - 8,3:3.

Сырьевая композиция поступает в окислительный реактор.

Условия окисления:

1. Температура сырья на входе, °С - 187.

2. Температура в реакторе, °С - 250.

3. Расход сырья в реактор, т/ч - 40.

4. Удельный расход воздуха в реактор, кг/т сырья - 98.

5. Удельный расход воды в реактор, кг/т сырья - 81.

6. Давление в реакторе, МПа - 0,2.

7. Уровень жидкой фазы в реакторе, м - 14,6.

Получают битум марки Евро БВ 50/70. Показатели качества битума приведены в таблице 1.

Пример 2

Мазут, полученный при переработке смеси западно-сибирских, башкирских, татарских нефтей (80%) и ухтинской парафинистой нефти (20%) подвергают вакуумной перегонке с получением сверхтяжелого гудрона, который имеет следующие характеристики:

Плотность при 20°С, г/см3- - 1001.

Температура размягчения по КИШ, °С - 39.

Вязкость условная ВУ80 5, с - 180.

Вязкость кинематическая при 100°С, мм2/с - 921.

Содержание парафино-нафтеновых углеводородов, мас.% - 17,97%.

Содержание ароматических углеводородов, мас.% - 50,41.

Содержание смол, мас.% - 23,72.

Содержание асфальтенов, мас.% - 7,90.

Гудрон поступает в узел подготовки сырья, где смешивается с сырьевой органической добавкой - слопом или затемненной, металлизированной фракцией вакуумной разгонки мазута, выкипающей в пределах 420-560°С, имеющей условную вязкость 9,5 с при 80°С, подаваемой в количестве 30 мас.%, с получением сырьевой композиции, имеющей следующие характеристики:

Вязкость условная ВУ80 5, с - 60.

Содержание парафино-нафтеновых углеводородов, мас.% - 20,01.

Содержание ароматических углеводородов, мас.% - 50,48.

Содержание смол, мас.% - 24,84.

Содержание асфальтенов, мас.% - 4,67.

Отношение смол к асфальтеновым углеводородам - 15,95:3.

Сырьевая композиция поступает в окислительный реактор.

Условия окисления:

1.Температура сырья на входе, °С - 180.

2. Температура в реакторе, °С - 250.

3. Расход сырья в реактор, т/ч - 37.

4. Удельный расход воздуха в реактор, кг/т сырья - 112.

5. Удельный расход воды в реактор, кг/т сырья - 97.

6. Давление в реакторе, МПа, - 0,2.

7. Уровень жидкой фазы в реакторе, м - 14,0.

Получают битум марки БВ 60/70. Показатели качества битума приведены в таблице 1.

Пример 3

Мазут, полученный при переработке смеси западно-сибирских, башкирских, татарских нефтей (75%) и ухтинской парафинистой нефти (25%) подвергают вакуумной перегонке с получением сверхтяжелого гудрона, который имеет следующие характеристики:

Плотность при 20°С, г/см3 - 1002.

Температура размягчения по КИШ, - 40.

Вязкость условная ВУ80 5, с - 202.

Вязкость кинематическая при 100°С, мм2/с - 1030,6.

Содержание парафино-нафтеновых углеводородов, мас.% - 15,78%.

Содержание ароматических углеводородов, мас.% - 51,40.

Содержание смол, мас.% - 25,12.

Содержание асфальтенов, мас.% - 7,70.

Гудрон поступает в узел подготовки сырья, где смешивается с сырьевыми органическими добавками - асфальтом пропановой деасфальтизации, содержащим 7-8% экстракта (для облегчения условий транспортировки), имеющим температуру размягчения по кольцу и шару 38°С и условную вязкость при 80°С 160 с, подаваемым в количестве 10 мас.% и с экстрактом селективной очистки масел, подаваемым в количестве 9 мас.%. Условная вязкость экстракта составляет 4,5 с при 80°С. Полученная сырьевая композиция имеет следующие характеристики:

Вязкость условная ВУ80 5, с - 85.

Содержание парафино-нафтеновых углеводородов, мас.% - 17,40.

Содержание ароматических углеводородов, мас.% - 52,59.

Содержание смол, мас.% - 23,21.

Содержание асфальтенов, мас.% - 6,80.

Отношение смол к асфальтеновым углеводородам - 10,24:3.

Сырьевая композиция поступает в окислительный реактор. Условия окисления:

1.Температура сырья на входе, °С - 180.

2. Температура в реакторе, °С - 250.

3. Расход сырья в реактор, т/ч - 35.

4. Удельный расход воздуха в реактор, кг/т сырья - 105.

5. Удельный расход воды в реактор, кг/т сырья - 91.

6. Давление в реакторе, МПа, - 0,2.

7. Уровень жидкой фазы в реакторе, м - 13,9.

Получают битум марки БВ 60/70. Показатели качества битума приведены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2018 |

|

RU2683111C1 |

| Способ получения дорожного битума | 2017 |

|

RU2697457C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2017 |

|

RU2688633C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ДЛЯ КРОВЕЛЬНЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686921C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2023 |

|

RU2834297C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2010 |

|

RU2476580C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОГО БИТУМА | 2013 |

|

RU2509796C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ОЛИГОМЕРНО-СЕРНИСТОГО БИТУМА | 2013 |

|

RU2530127C1 |

| Способ получения компаундированного дорожного битума | 2019 |

|

RU2729248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСУЛЬФИДНОГО БИТУМА | 2015 |

|

RU2586559C1 |

Изобретение относится к области нефтепереработки, в частности к способу получения битума. Способ получения битума из парафинистых и высокопарафинистых нефтей включает вакуумную перегонку мазута с получением гудрона, смешение полученного гудрона с сырьевыми органическими добавками, представляющими собой концентраты полиароматических углеводородов и смол нефтяного происхождения, окисление полученной смеси кислородом воздуха при повышенной температуре и избыточном давлении, при этом вакуумную перегонку мазута проводят с получением сверхтяжелого гудрона с условной вязкостью 180-230 с при 80°С с содержанием парафино-нафтеновых углеводородов не более 18 мас.%, далее производят смешение сверхтяжелого гудрона с сырьевыми органическими добавками с получением сырьевой композиции с условной вязкостью 60-110 с при 80°С, содержащей не менее 50 мас.% ароматических углеводородов и имеющей соотношение смол к асфальтеновым углеводородам не ниже, чем 8:3 мас. долей. Изобретение обеспечивает получение битумов дорожных марок с содержанием твердого парафина не более 2,2 мас.%, с повышенными показателями растяжимости и термоокислительной стабильности. 1 табл., 3 пр.

Способ получения битума из парафинистых и высокопарафинистых нефтей, включающий вакуумную перегонку мазута с получением гудрона, смешение полученного гудрона с сырьевыми органическими добавками, представляющими собой концентраты полиароматических углеводородов и смол нефтяного происхождения, окисление полученной смеси кислородом воздуха при повышенной температуре и избыточном давлении, отличающийся тем, что вакуумную перегонку мазута проводят с получением сверхтяжелого гудрона с условной вязкостью 180-230 с при 80°С, с содержанием парафино-нафтеновых углеводородов не более 18 мас.%, далее производят смешение сверхтяжелого гудрона с сырьевыми органическими добавками с получением сырьевой композиции с условной вязкостью 60-110 с при 80°С, содержащей не менее 50 мас.% ароматических углеводородов и имеющей соотношение смол к асфальтеновым углеводородам не ниже, чем 8:3 маc. долей.

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2003 |

|

RU2235109C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2004 |

|

RU2276181C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2000 |

|

RU2153520C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2408651C2 |

Авторы

Даты

2012-08-20—Публикация

2011-02-08—Подача