Изобретение относится к области трубопроводного строительства, в частности, к нанесению полимерного защитного покрытия на изолируемые поверхности стальных трубопроводных изделий: стальных труб, их сварных соединений и различных фитингов.

Известен способ нанесения покрытия на поверхность трубопровода, включающий нанесение на наружную поверхность изоляционного слоя битумной мастики и обматывание покрытой изоляционным слоем поверхности трубопровода слоем рулонного материала (см., В.А.Мейнерг и др., Очистка, изоляция и укладка магистральных трубопроводов, М., Недра, 1973, с. 115 - 116).

Недостатком известного способа является то, что получаемое покрытие обладает низкими антикоррозионными и механическими свойствами.

Известен способ нанесения покрытия на поверхность трубопровода, включающий газопламенное напыление на изолируемые поверхности стеклопорошка с последующим охлаждением и получением на поверхности трубопровода стеклянного покрытия (см., авторское свидетельство СССР N 1078184, кл. F 16 L 58/14, опублик. 1984).

Недостатком известного способа является то, что получаемое покрытие обладает повышенной хрупкостью и не выдерживает частых знакопеременных нагрузок, которые возникают при различных пульсациях перекачиваемой по трубопроводу жидкости, и, кроме того, не выдерживает резких температурных перепадов, имеющих место в различных климатических условиях, что приводит к его растрескиванию.

Известен способ нанесения полимерного защитного покрытия на изолируемые поверхности сварных стыков стальных трубопроводов с заводским полимерным покрытием в полевых условиях, включающий предварительный разогрев изолируемой поверхности, нанесение и формирование на ней термопластичного адгезионного слоя с последующим нанесением и формированием, по крайней мере, одного слоя полимерного защитного покрытия (см., авторское свидетельство СССР N 1536154, кл. F 16 L 58/00, 1990 ).

Недостатком известного способа является то, что в полевых условиях данный способ не позволяет получать покрытия с высокими показателями, в частности, стойкость к растрескиванию и адгезия этого покрытия в 2-3 раза меньше, чем у покрытий, полученных в заводских или базовых условиях, где экструзионным методом трубы покрывают полиэтиленом с высокой стойкостью к растрескиванию и соответственно низкой текучестью расплава.

Задачей патентуемого изобретения является получение в полевых условиях полимерного защитного покрытия, не уступающего по свойствам покрытию, получаемому в стационарных заводских условиях, за счет обеспечения в полевых условиях оптимальных режимов для нанесения, формирования и применения на всех этапах приборных методов контроля.

Указанная задача достигается тем, что в способе нанесения полимерного защитного покрытия на изолируемые поверхности сварных стыков стальных трубопроводов с заводским полимерным покрытием в полевых условиях, включающем предварительный разогрев изолируемой поверхности, нанесение и формирование на ней термопластичного адгезионного слоя с последующим нанесением и формированием, по крайней мере, одного слоя полимерного защитного покрытия, в отличие от способа по прототипу, одновременно с предварительным разогревом изолируемой поверхности осуществляют разогрев прилегающего к ней заводского полимерного покрытия, при этом предварительный разогрев изолируемой поверхности осуществляют газовыми инфракрасными горелками, равномерно распределенными по всей поверхности, а прилегающего к указанной поверхности заводского полимерного покрытия отходящими газами указанных горелок, причем перед нанесением полимерного защитного покрытия на термопластичный адгезионный слой наносят и формируют промежуточный слой из материала, обладающего высокими адгезионными свойствами к материалу термопластичного адгезионного слоя и к материалу полимерного защитного покрытия, а формирование каждого из указанных слоев осуществляют путем выдержки его материала при стабильной температуре формирования в течение всего времени до полной его структуризации.

Указанная задача осуществляется также тем, что перед предварительным разогревом изолируемую поверхность подвергают пескоструйной или дробеструйной очистке с последующим обеспыливанием и обезжириванием.

А также тем, что нанесение на изолируемую поверхность термопластичного адгезионного слоя осуществляют путем газопламенного напыления порошкообразного клеящего материала.

А также тем, что в качестве порошкообразного клеящего материала используют сэвилен.

А также тем, что наносят несколько слоев полимерного защитного покрытия до достижения им толщины заводского полимерного покрытия.

А также тем, что нанесение слоя полимерного защитного покрытия осуществляют путем газопламенного напыления порошкообразного полимерного материала.

А также тем, что в качестве полимерного материала используют термо- и свето-стабилизированный полимер.

А также тем, что в качестве термо- и свето-стабилизированного полимера используют полиэтилен.

А также тем, что в качестве материала промежуточного слоя используют композицию из полиэтилена и сэвилена, взятых в соотношении 2:3 мас. ч.

А также тем, что нанесение материала промежуточного слоя осуществляют путем газопламенного напыления.

А также тем, что предварительный разогрев изолируемой поверхности производят до температуры 180-210oC.

А также тем, что формирование термопластичного адгезионного слоя из сэвилена осуществляют при температуре 190-210oC в течение 5 - 7 мин.

А также тем, что формирование промежуточного слоя из композиции полиэтилена и сэвилена осуществляют при температуре 215-225oC в течение не менее 10 мин.

А также тем, что формирование промежуточных слоев полимерного защитного покрытия из полиэтилена осуществляют при температуре 215-228oC в течение не менее 10 мин, а формирование последнего слоя - при указанной температуре в течение 30-40 мин.

А также тем, что после нанесения материала соответствующего слоя покрытия его уплотняют прикаткой.

А также тем, что прикатку материала соответствующего слоя покрытия производят вибровалками.

А также тем, что поддержание стабильной температуры формирования материала соответствующего слоя покрытия в течение всего времени до полной его структуризации осуществляют горячим воздухом с температурой, соответствующей температуре формирования, путем подачи его в формирующую камеру, перекрывающую всю изолируемую в данный момент поверхность.

А также тем, что на всех этапах нанесения и формирования полимерного защитного покрытия осуществляют контроль температуры.

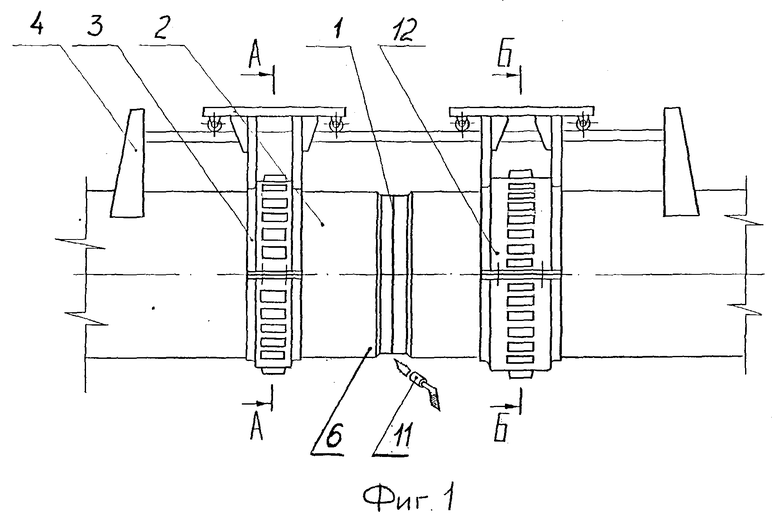

На фиг. 1 изображена установка для нанесения полимерного защитного покрытия на изолируемые поверхности сварных стыков стальных трубопроводов с заводским полимерным покрытием и ремонта указанного покрытия после монтажных работ в полевых условиях;

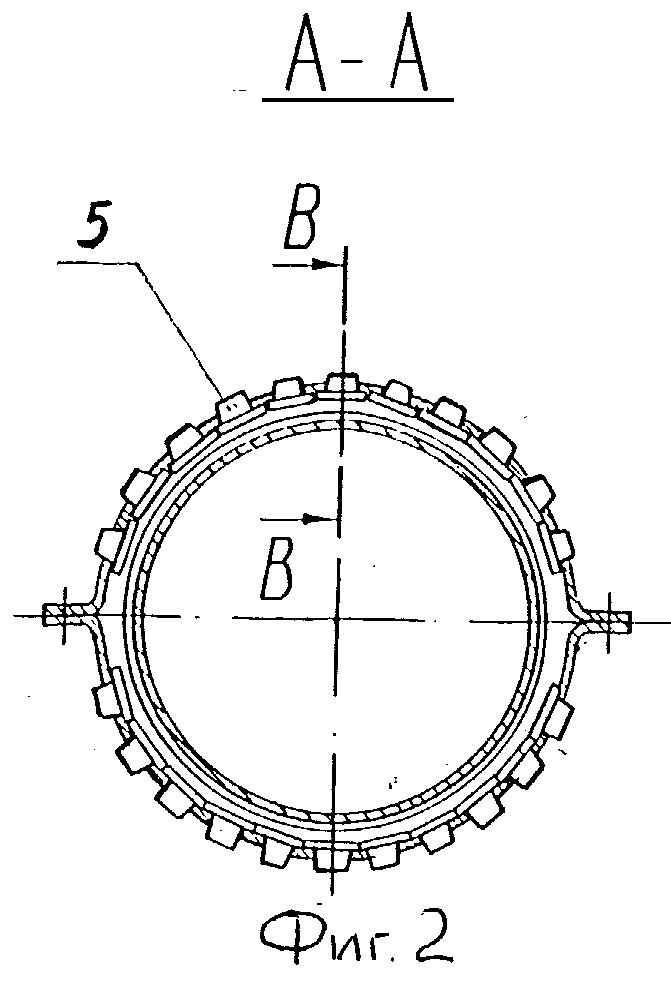

на фиг. 2 - печь предварительного разогрева поверхности над сварным стыком (разрез по линии А-А фиг. 1);

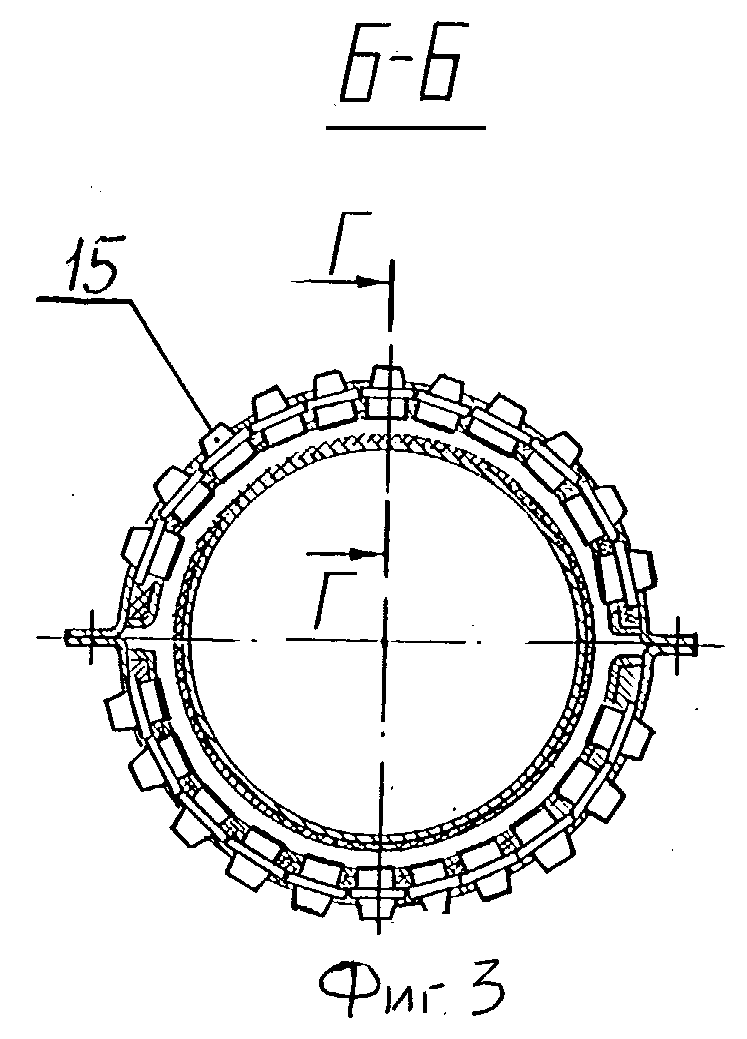

на фиг. 3 - формирующая камера над сварным стыком (разрез по линии Б-Б фиг. 1);

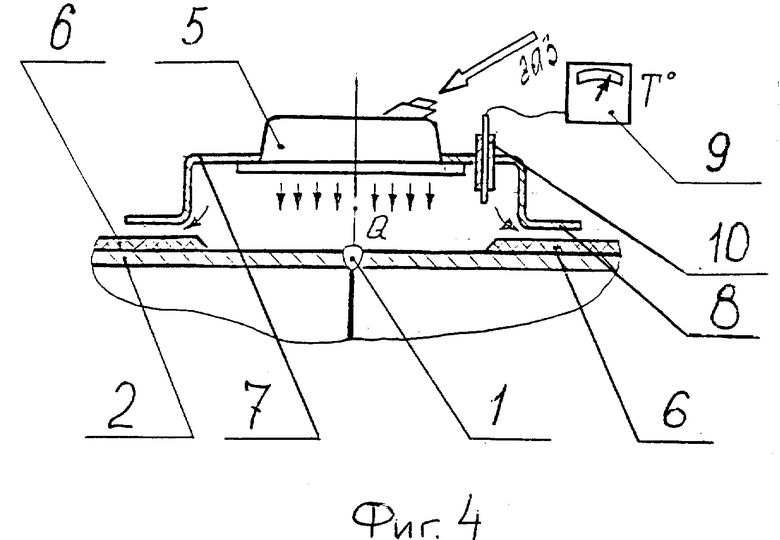

на фиг. 4 - газовая инфракрасная горелка печи предварительного разогрева поверхности (разрез по линии В-В фиг. 2);

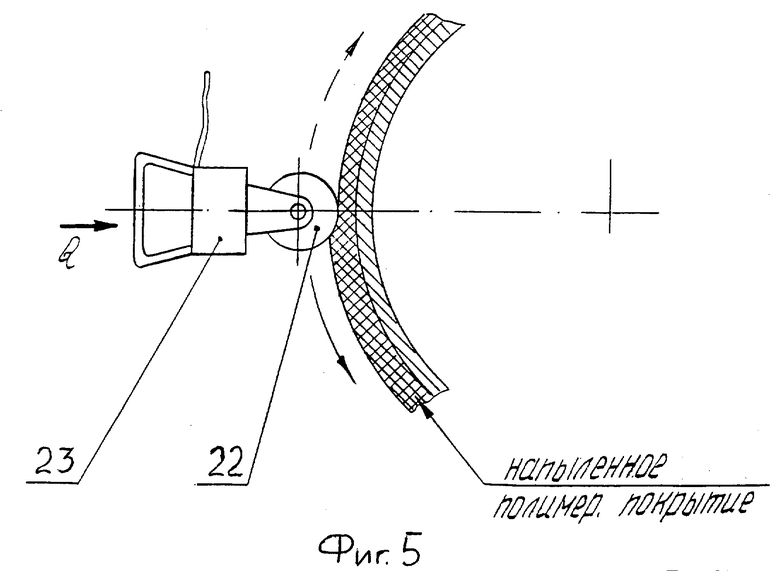

на фиг. 5 - виброкаток;

на фиг. 6 - газовая горелка формирующей камеры (разрез по линии Г-Г фиг. 3).

Патентуемый способ нанесения полимерного защитного покрытия осуществляется следующим образом.

Изолируемую в данный момент незащищенную покрытием поверхность, например, сварного стыка 1 стального трубопровода 2, подвергают пескоструйной или дробовой очистке с последующим ее обеспыливанием, например, обдувом, и обезжириванием любым из известных методов. После этого приступают к предварительному равномерному разогреву изолируемой поверхности до необходимой температуры. Для этого, печь предварительного разогрева 3 по направляющим опорного устройства 4 надвигают на сварной стык 1, подают к ней газ и осуществляют предварительный разогрев изолируемой поверхности газовыми инфракрасными горелка 5, равномерно распределенными по всей разогреваемой поверхности, максимально повторяя профиль этой поверхности. Одновременно с предварительным разогревом изолируемой поверхности сварного стыка 1 осуществляют разогрев прилегающего к ней заводского полимерного покрытия 6 отходящими газами указанных горелок. Для этого кожух 7 печи предварительного разогрева 3 имеет обечайку 8, накрывающую сверху указанное заводское покрытие 6 и направляющую отходящие газы вдоль этого покрытия. Когда температура основного металла трубы сварного стыка 1 и прилегающего к нему заводского полимерного покрытия 6 достигнет необходимой величины, печь предварительного разогрева 3 отключают, т.е. подачу газа прекращают, и ее удаляют из зоны сварного стыка 1, перемещая обратно по направляющим опорного устройства 4.

За температурой следят по электронному термометру 9, температурный датчик 10 которого установлен на разогреваемой поверхности сварного стыка 1 или около нее. На предварительно разогретую поверхность сварного стыка 1 наносят термопластичный адгезионный слой. Нанесение указанного слоя осуществляют путем газопламенного напыления с помощью установки 11 порошкообразного клеящего материала. Газопламенное напыление выполняет только функции нанесения и предварительного закрепления указанного порошкового материала на изолируемую поверхность. После этого осуществляют формирование нанесенного покрытия. Для этого на него в зону сварного стыка 1 по направляющим опорного устройства 4 надвигают формирующую камеру 12, которая своим кольцевым теплоизолированным корпусом 13 с обечайками 14 и газовыми горелками 15, равномерно распределенными по всему его периметру, перекрывает всю изолируемую поверхность с нанесенным на нее термопластичным адгезионным слоем. Затем к газовым горелкам 15 подают газ, а под них в пространство 16 подают воздух, который нагревается здесь продуктами горения газов от газовых горелок 15 до определенной температуры, соответствующей температуре формирования данного слоя, и направляется перфорированным козырьком 17, расположенным ниже газовых горелок 15, по касательным к поверхности этого слоя. Такой нагрев поверхности обеспечивает поддержание стабильной температуры заданной величины. Материал слоя выдерживают при стабильной температуре формирования в течение всего времени до полной его структуризации. Температуру контролируют электронным термометром 18. После этого формирующую камеру 12 отводят обратно в исходное положение по направляющим опорного устройства 4 и осуществляют охлаждение материала слоя на воздухе или под водяным душем (не показан). Затем приступают к нанесению и формированию на термопластичном адгезионном слое 19 промежуточного слоя 20 из материала, обладающего высокими адгезионными свойствами к материалу термопластичного адгезионного слоя и к материалу полимерного защитного покрытия. После нанесения и формирования указанного промежуточного слоя на него наносят, по крайней мере, один слой полимерного защитного покрытия 21, аналогичного заводскому покрытию 6. Нанесение и формирование последующих слоев покрытий осуществляют также, как нанесение и формирование термопластичного адгезионного слоя, описанные выше. Для получения полимерного защитного покрытия толщиной равной или близкой к толщине заводского полимерного покрытия наносят несколько слоев полимерного защитного покрытия.

При конкретной реализации патентуемого способа могут быть использованы следующие материалы: в качестве материала термопластичного адгезионного слоя - клеящий материал, например, сэвилен; в качестве материала полимерного защитного покрытия - термо- и свето-стабилизированный полимер, например, полиэтилен; в качестве материала промежуточного слоя - композиция из полиэтилена и сэвилена, взятых в соотношении 2:3 мас.ч. При использовании указанных конкретных материалов предварительный разогрев изолируемой поверхности производят до температуры 180-210oC, формирование термопластичного адгезионного слоя из сэвилена - при температуре 190-210oC в течение 5-7 мин, формирование промежуточного слоя из указанной композиции из полиэтилена и сэвилена - при температуре 215-225oC в течение не менее 10 мин, формирование промежуточных слоев полимерного защитного покрытия из полиэтилена осуществляют при температуре 215-228oC в течение не менее 10 мин, а формирование последнего (внешнего) слоя этого покрытия - при температуре 215-228oC в течение 30 - 40 мин.

При использовании для получения покрытий материалов с низкой текучестью (предел текучести порядка 0,3 г за 10 мин) после его нанесения на изолируемую поверхность его уплотняют прикаткой, которую предпочтительно осуществляют вибровалком 22 с вибратором 23 (см. фиг. 3). Это позволяет получить плотное без пор покрытие из такого материала.

В результате осуществления патентуемого способа получают в полевых условиях полимерное защитное покрытие на изолируемой поверхности сварных стыков стальных трубопроводов, не уступающее по своим показателям заводским полимерным покрытиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ОБЕТОНИРОВАННЫХ ТРУБ | 2024 |

|

RU2837099C1 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ТРУБОПРОВОДЫ | 2005 |

|

RU2313720C2 |

| СПОСОБ НАРУЖНОЙ ИЗОЛЯЦИИ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ ИЗ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПОКРЫТИЕМ | 2012 |

|

RU2527282C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОЙ МАНЖЕТЫ НА СТЫК ТРУБОПРОВОДА | 2008 |

|

RU2397404C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ТРУБЫ | 2009 |

|

RU2415332C1 |

| СПОСОБ ПРОТИВОКОРРОЗИОННОЙ ИЗОЛЯЦИИ СВАРНЫХ СТЫКОВ И МЕСТ РЕМОНТА ТРУБОПРОВОДА | 2005 |

|

RU2297572C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИАЦИОННО-МОДИФИЦИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ НА СТАЛЬНОЙ ТРУБЕ И СТАЛЬНАЯ ТРУБА С РАДИАЦИОННО-МОДИФИЦИРОВАННЫМ ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 2017 |

|

RU2640228C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОННО-ЛУЧЕВОГО МОДИФИЦИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ НА СТАЛЬНОЙ ТРУБЕ И СТАЛЬНАЯ ТРУБА С ЭЛЕКТРОННО-ЛУЧЕВЫМ МОДИФИЦИРОВАННЫМ ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 2017 |

|

RU2673921C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОЙ МАНЖЕТЫ НА СТЫК ТРУБОПРОВОДА | 2011 |

|

RU2488737C2 |

| Способ изоляции сварных стыков стальных труб с заводским полимерным покрытием | 1986 |

|

SU1536154A1 |

Изобретение относится к строительству и может быть использовано при сооружении трубопроводов. Способ включает предварительный разогрев изолируемой поверхности, нанесение и формирование на ней термопластичного адгезионного слоя с последующим нанесением и формированием по крайней мере одного слоя полимерного защитного покрытия. Одновременно с предварительным разогревом изолируемой поверхности осуществляют разогрев прилегающего к ней заводского полимерного покрытия. Предварительный разогрев изолируемой поверхности осуществляют газовыми инфракрасными горелками, равномерно распределенными по всей поверхности, а прилегающего к указанной поверхности заводского полимерного покрытия - отходящими газами указанных горелок. Перед нанесением полимерного защитного покрытия на термопластичный адгезионный слой наносят и формируют промежуточный слой из материала, обладающего высокими адгезионными свойствами к материалу термопластичного адгезионного слоя и к материалу полимерного защитного покрытия. Формирование каждого из указанных слоев осуществляют путем выдержки его материала при стабильной температуре формирования в течение всего времени до полной его структуризации. В качестве порошкообразного клеящего материала используют сэвилен, а в качестве полимерного материала - термо- и светостабилизированный полимер. Нанесение слоев осуществляют газопламенным напылением. Повышает надежность коррозионной защиты сварных стыков трубопровода. 17 з.п.ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изоляции сварных стыков стальных труб с заводским полимерным покрытием | 1986 |

|

SU1536154A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для нанесения покрытия на поверхность трубопровода | 1982 |

|

SU1078184A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ нанесения многослойной теплогидроизоляции на внешнюю поверхность трубы | 1989 |

|

SU1721385A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| РЕФЛЕКТОРНАЯ СУШИЛКА | 1947 |

|

SU79702A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| FR 215229 А, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1999-05-10—Публикация

1998-04-17—Подача