Изобретение относится к области строительной индустрии и может быть использовано для качественной обработки жестких незатвердевших бетонных поверхностей с получением требуемого класса шероховатости на лицевой поверхности изделий для гражданского и промышленного строительства.

Известны различные устройства поверхностной отделки сборных железобетонных изделий /1, 2, 3, 4/. Отделка известными устройствами осуществляется путем взаимодействия рабочего органа-диска, бруса, валка с незатвердевшей обрабатываемой поверхностью изделия.

Наиболее близким к предлагаемому устройству является вибрационный рабочий орган /4/, содержащий вертикальный приводной вал установленный на раме, заглаживающий диск с жестко прикрепленным к нему цилиндрическим корпусом вибратора, вал которого связан с приводным валом. Также рабочий орган снабжен закрепленным на цилиндрическом корпусе вибратора зубчатым колесом, устанавливаемым на раме дополнительного вала, соединенным посредством зубчатой передачи с приводным валом и при помощи гибкой передачи с зубчатым колесом цилиндрического корпуса вибратора. Приводной вал и вал вибратора расположены соосно и последний выполнен с верхним коленом.

Недостатком данного устройства является невозможность обеспечить высокое качество обработки поверхностей изделий отформованных из различных по жесткости бетонных смесей.

Предлагаемым изобретением решается задача получения поверхностей обрабатываемых изделий более высокого качества независимо от жесткости бетонной смеси.

Для достижения этого технического результата в раме заглаживающей машины установлен гидравлический привод, сообщающийся посредством упругих рукавов с гидравлическим возбудителем колебаний, соединенным с приводным валом и позволяющим совершать в процессе взаимодействия рабочего органа с незатвердевшей бетонной поверхностью наряду с вращательным движением, управляемые по параметрам вибрации вертикальные колебания рабочего органа.

Предлагаемое изобретение иллюстрируется чертежами, представленными на фиг. 1-3.

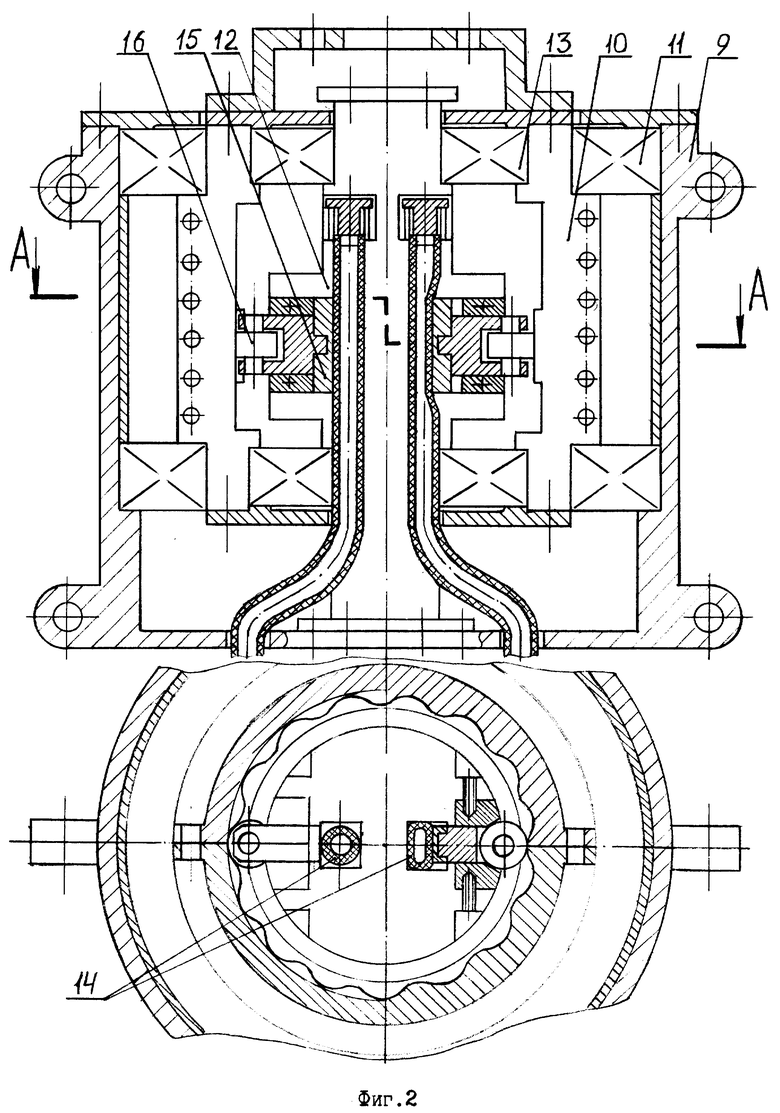

На фиг. 1 показан общий вид машины;

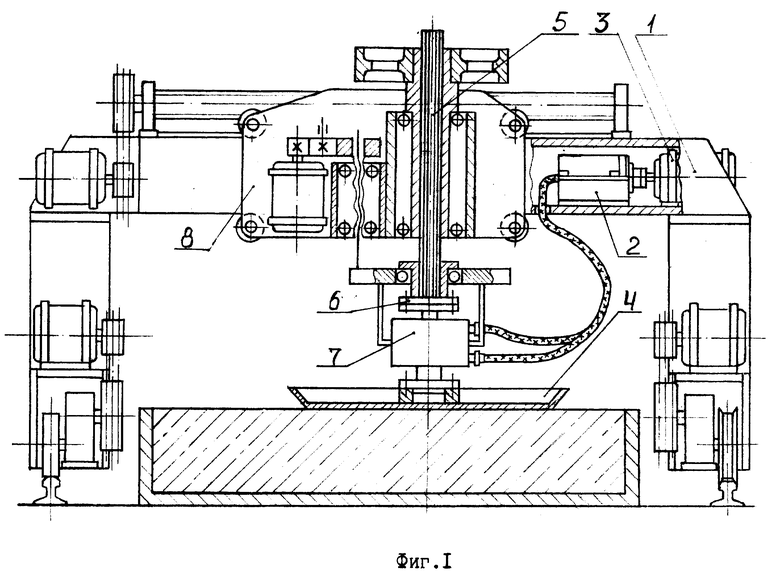

на фиг. 2 - гидравлический привод возбудителя колебаний;

на фиг. 3 - гидравлический возбудитель колебаний.

Дисковая заглаживающая машина с вибрационным рабочим органом содержит самоходный портал 1, выполненный в виде подвижной рамы, на котором смонтирован гидропривод 2, привод которого осуществляется электродвигателем 3, заглаживающий диск 4, приводимый во вращение приводным валом 5, соединенным посредством фланцевого соединения 6 с гидравлическим возбудителем колебаний 7, который жестко закреплен с подвижной кареткой 8. Причем гидропривод 2 выполнен в виде неподвижного цилиндрического корпуса 9, установленного в нем посредством подшипников 11 цилиндрического подвижного корпуса 10 и неподвижного вала 12, который установлен посредством подшипников 13 в цилиндрическом подвижном корпусе 10. При этом неподвижная ось 12 имеет два продольных паза, в которые укладываются рукава высокого давления 14, толкатели 15 и ролики 16. Внутренняя часть подвижного корпуса 10 имеет синусоидальную поверхность. Гидравлический возбудитель колебаний 7 при помощи рукавов высокого давления 14 сообщается с гидроприводом 2 и состоит из разборного цилиндрического неподвижного корпуса 17, внутри которого свободно перемещающиеся вдоль его стенок упоры 18 и 19, между ними и стенками корпуса уложены рукава высокого давления 14 и фланца 20, установленного между упорами 18 и 19 посредством подшипников 21 и соединенного с одной стороны жестко с заглаживающим диском 4, а с другой - при помощи шлицевого соединения с приводным валом 4. Рукава высокого давления 14 с одной стороны заглушены, с другой стороны имеют переходники 22, служащие для подачи рабочей жидкости под определенным давлением.

Машина работает следующим образом. Заглаживающий диск 4 приводится во вращение приводным валом 5. Вертикальные колебания заглаживающего диска 4 относительно обрабатываемой поверхности осуществляются гидравлическим возбудителем колебаний 7, приводимым в действие гидроприводом 2. При вращении подвижного корпуса 10 гидропривода 2 относительно неподвижной оси 12 происходит перекатывание роликов 16 по внутренней синусоидальной поверхности подвижного корпуса 10. Причем ролики 16 установлены таким образом, что в тот момент, когда один перекатывается по выступу синусоиды, то второй - по впадине. При перекатывании по выступу ролик воздействует на толкатель 15, который поджимает рукав высокого давления 14, при перекатывании по впадине, наоборот, рукав высокого давления 14 разжимается. В результате этого в нем возникает волна давления рабочей жидкости, то есть давление жидкости в рукаве изменяется, что приводит к попеременному сжатию и разжатию рукавов в гидравлическом возбудителе колебаний 7. При максимальном давлении в рукаве высокого давления 14, расположенном в верхней части разборного корпуса 17, усилие от рукава 14 передается через упор 18 на фланец 20, который по шлицам опускается вниз, и, наоборот, при максимальном давлении в нижней части фланец поднимается вверх. Цикл повторяется.

Таким образом, в процессе отделки поверхности изделия заглаживающий диск 4 совершает одновременно поступательное вдоль обрабатываемой поверхности и вращательное вокруг своей оси движения, а также колебания в вертикальной плоскости. Изменяя частоту вращения электродвигателя 3, приводящего в действие гидравлический привод возбудителя колебаний 2, изменяются параметры вибрационного воздействия на обрабатываемую поверхность изделий, при этом происходит тиксотропное разрушение ее структуры и уменьшение вязкости вследствие перехода, связанной силами адгезионного взаимодействия с поверхностью частиц материала, воды в свободное состояние, а следовательно, появляется возможность обрабатывать одним рабочим органом различные по жесткости бетонные смеси до требуемого класса шероховатости. Кроме того, это экономит время выполнения данной технологической операции, что позволяет повысить производительность и снизить себестоимость выпуска железобетонных изделий.

Источники информации

1. Авторское свидетельство СССР N 1021624, кл. В 28 В 11/00, 1983.

2. Авторское свидетельство СССР N 1046098, кл. В 28 В 11/00, 1983.

3. Авторское свидетельство СССР N 1452678, кл. В 28 В 11/00, 1989.

4. Авторское свидетельство СССР N 1821376, кл. В 28 В 11/00, 1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННЫЙ РАБОЧИЙ ОРГАН ЗАГЛАЖИВАЮЩЕГО УСТРОЙСТВА | 1997 |

|

RU2130830C1 |

| РАБОЧИЙ ОРГАН ЗАГЛАЖИВАЮЩЕГО УСТРОЙСТВА | 1996 |

|

RU2123929C1 |

| ИНЕРЦИОННО-ИМПУЛЬСНАЯ ЗАГЛАЖИВАЮЩАЯ МАШИНА | 1998 |

|

RU2156692C2 |

| РАБОЧИЙ ОРГАН РУЧНОЙ ЗАГЛАЖИВАЮЩЕЙ МАШИНЫ ОСЦИЛИРУЮЩЕГО ТИПА | 1998 |

|

RU2147513C1 |

| ЗАГЛАЖИВАЮЩАЯ МАШИНА С ИНЕРЦИОННО-ИМПУЛЬСНЫМ РАБОЧИМ ОРГАНОМ | 1998 |

|

RU2147515C1 |

| УСТРОЙСТВО ДЛЯ ЗАГЛАЖИВАНИЯ БЕТОННЫХ ПОВЕРХНОСТЕЙ | 1996 |

|

RU2127662C1 |

| ДВУХМАССОВЫЙ ВИБРАЦИОННЫЙ РАБОЧИЙ ОРГАН ЗАГЛАЖИВАЮЩЕЙ МАШИНЫ С ПОЛИГАРМОНИЧЕСКИМИ КОЛЕБАНИЯМИ | 2001 |

|

RU2204479C2 |

| ДВУХМАССОВЫЙ РАБОЧИЙ ОРГАН ЗАГЛАЖИВАЮЩЕЙ МАШИНЫ С ФРИКЦИОННЫМИ КОЛЕБАНИЯМИ | 2001 |

|

RU2204478C2 |

| МАШИНА ДЛЯ ОТДЕЛКИ БЕТОННЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2101174C1 |

| РАБОЧИЙ ОРГАН ЗАГЛАЖИВАЮЩЕЙ МАШИНЫ | 2000 |

|

RU2182536C2 |

Изобретение относится к области строительной индустрии и может быть использовано для качественной обработки незатвердевших различных по жесткости бетонных изделий гражданского и промышленного строительства. Качественная обработка поверхностей изделий достигается тем, что рабочим органом совершается сложное вращательное колебательное движение, которое осуществляется за счет изменения давления в рукавах высокого давления возмущением рабочей жидкости гидравлическим приводом возбудителя колебаний, передающегося при помощи внутренней синусоидальной поверхности подвижного корпуса и роликов с толкателями к гидравлическому возбудителю колебаний, соединенному с приводным валом посредством фланца, расположенного между подшипниками и свободно перемещающимися упорами, жестко соединенного с дисковым рабочим органом заглаживающей машины. 1 з.п.ф-лы, 3 ил.

| Рабочий орган заглаживающего устройства | 1990 |

|

SU1821376A1 |

| Установка для отделки бетонных поверхностей изделий | 1987 |

|

SU1452678A2 |

| Рабочий орган виброзаглаживающего устройства | 1982 |

|

SU1046098A1 |

| Устройство для заглаживания бетонных поверхностей | 1981 |

|

SU1021624A1 |

| DE 3731235 A1, 30.03.89 | |||

| УСТРОЙСТВО УПРАВЛЕНИЯ МОЩНОСТЬЮ ИЗЛУЧЕНИЯ ЛАЗЕРНОГО ИЗЛУЧАТЕЛЯ | 2003 |

|

RU2265940C2 |

| ПЕРЕДАЮЩЕЕ УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ИНФОРМАЦИИ О СОСТОЯНИИ ШИНЫ И СИСТЕМА КОНТРОЛЯ СОСТОЯНИЯ ШИНЫ | 2010 |

|

RU2518151C2 |

Авторы

Даты

1999-05-20—Публикация

1997-07-18—Подача