Изобретение относится к области строительной индустрии и может быть использовано для качественной обработки незатвердевших бетонных поверхностей с получением требуемого класса шероховатости на лицевой поверхности железобетонных изделий для гражданского и промышленного строительства, отформованных из жестких бетонных смесей.

Известны различные устройства для обработки незатвердевших бетонных поверхностей сборных железобетонных изделий /1, 2, 3, 4/. Обработка известными устройствами осуществляется путем взаимодействия рабочего органа с незатвердевшей обрабатываемой поверхностью изделия.

Наиболее близким к предлагаемому является рабочий орган заглаживающего устройства /4/, содержащий вертикальный приводной вал, установленный на раме, заглаживающий диск с жестко прикрепленным к нему цилиндрическим корпусом вибратора, вал которого связан с приводным валом.

Недостатками известных устройств являются невозможность обеспечить высокое качество обработки поверхностей изделий и высокая энергоемкость.

Предлагаемым изобретением решается задача получения высокого качества обработки поверхностей изделий и снижения энергоемкости процесса заглаживания.

Для достижения этого технического результата рабочий орган содержит вертикальный приводной вал и заглаживающий диск с жестко прикрепленным к нему цилиндрическим корпусом, при этом диск состоит из верхней, средней и нижней тарелок, между верхней и средней тарелками уложен упругий рукав с одним завулканизированным концом, соединенным через трубопровод с плунжером, установленным на цилиндрическом корпусе и приводимым в движение кулачком приводного вала, а нижняя и средняя тарелки соединены между собой при помощи шарикоподшипника, при этом нижняя тарелка крепится к приводному валу с помощью крестовины и двух втулок.

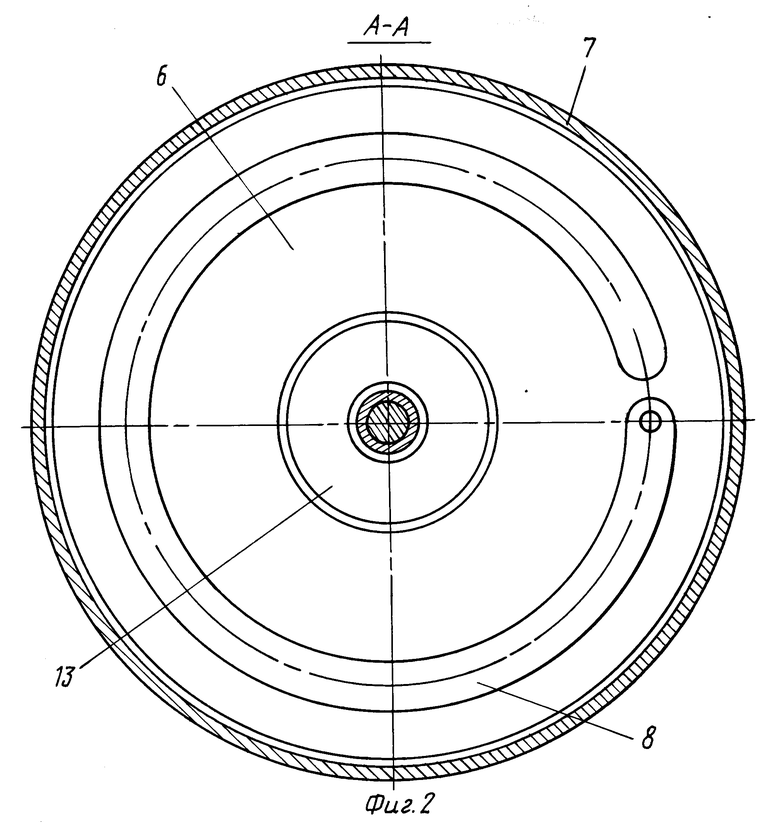

На фиг. 1 показан продольный разрез рабочего органа, заглаживающего устройства;

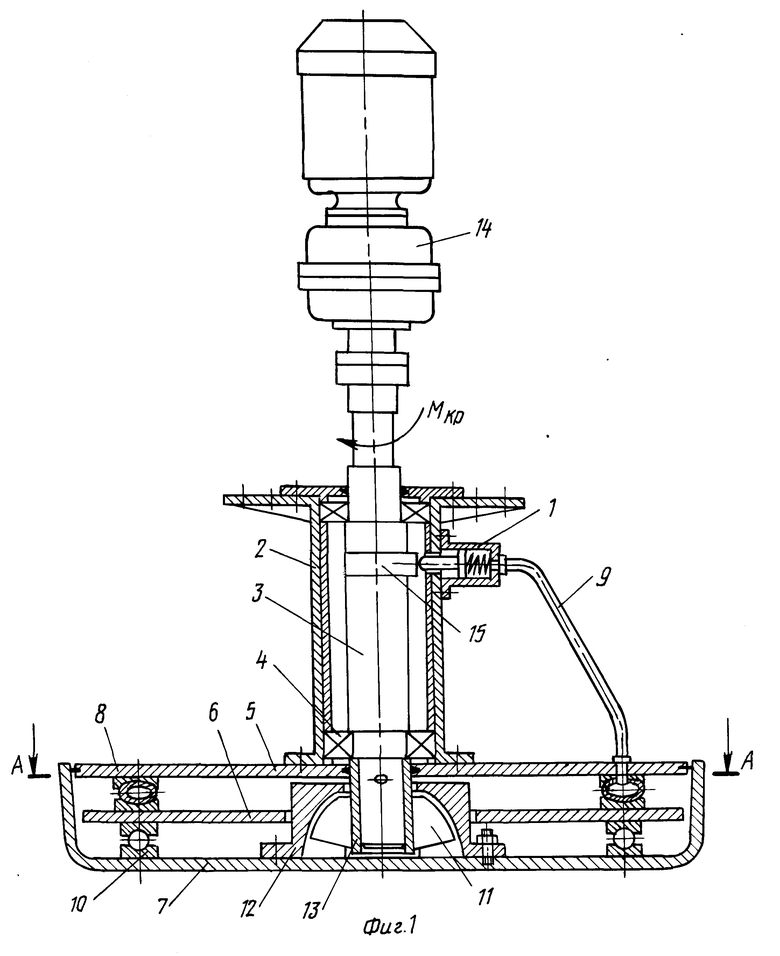

На фиг. 2 - разрез А-А на фиг. 1.

Рабочий орган заглаживающего устройства состоит из плунжера 1, закрепленного на цилиндрическом корпусе 2, который установлен на приводном валу 3 рабочего органа посредством подшипников 4. На приводном валу 3 имеется кулачок 15 для привода плунжера 1. На корпусе 2 жестко закреплен заглаживающий диск, состоящий из верхней 5, средней 6 и нижней 7 тарелок. Причем между верхней 5 и средней 6 тарелками по окружности расположен упругий рукав 8, один конец которого завулканизирован. Упругий рукав 8 через трубопровод 9 соединен с плунжером 1. Нижняя 7 и средняя 6 тарелки соединены между собой при помощи шарикоподшипника 10, при этом нижняя тарелка 7 крепится к приводному валу 3 с помощью крестовины 11, втулки 12 и втулки 13. Приводной вал 3 соединен с электродвигателем 14 с изменяемой частотой вращения.

Работа рабочего органа заглаживающего устройства осуществляется следующим образом. При включении электродвигателя 14 нижней тарелке 7 передается вращение с приводного вала 3. Одновременно с этим плунжер периодически выталкивает в упругий рукав 8 порции жидкости, в результате чего в упругом рукаве 8 возникает волна давления жидкости, которая движется вдоль упругого рукава 8 до тупиковой точки. Время движения волны давления вдоль упругого рукава 8 равно полупериоду движения плунжера 1, при этом условии в упругом рукаве 8 возникает стоячая полуволна с пучностью давления в середине его линейного размера в сторону тупиковой части при увеличении частоты движения плунжера 1 и в сторону плунжера при уменьшении частоты его движения. Волна, перемещаясь вдоль упругого рукава 8 своей пучностью будет отклонять среднюю тарелку 6, которая через шарикоподшипник 10 будет воздействовать на нижнюю тарелку 7, отклоняя ее от горизонтального положения при помощи крестовины 11. При этом максимальное отклонение средней тарелки 6 от верхней тарелки 5 будет двигаться по кругу в сторону движения волны. Таким образом любая периферийная точка нижней тарелки 5 будет совершать вертикальные колебания с частотой прохождения пучности волны вдоль упругого рукава 8, при этом она будет совершать еще и решительное движение вокруг вертикальной оси приводного вала 3. Частота движения пучности волны вдоль упругого рукава 8 будет определяться отношением частоты вращения приводного вала 3 к частоте возникновения стоячих волн в упругом рукаве 8.

При воздействии рабочего органа на обрабатываемую поверхность происходит тиксотропное разрушение ее структуры и уменьшение вязкости вследствие перехода связанной силами сорбционного взаимодействия с поверхностью частиц материала воды в свободное состояние.

Рабочий орган характеризуется качеством заглаживания, малой энергоемкостью и простотой конструкции.

Источники информации

1. Авт.свид. СССР 1021624 кл. B 28 B 11/00, 1983.

2. Авт.свид. СССР 1046098 кл. B 28 B 11/00, 1983.

3. Авт.свид. СССР 1452678 кл. B 28 B 11/00, 1989.

4. Авт.свид. СССР 1821376 кл. B 28 B 11/00, 1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННЫЙ РАБОЧИЙ ОРГАН ЗАГЛАЖИВАЮЩЕГО УСТРОЙСТВА | 1997 |

|

RU2130830C1 |

| ИНЕРЦИОННО-ИМПУЛЬСНАЯ ЗАГЛАЖИВАЮЩАЯ МАШИНА | 1998 |

|

RU2156692C2 |

| ЗАГЛАЖИВАЮЩАЯ МАШИНА С ИНЕРЦИОННО-ИМПУЛЬСНЫМ РАБОЧИМ ОРГАНОМ | 1998 |

|

RU2147515C1 |

| ДИСКОВАЯ ЗАГЛАЖИВАЮЩАЯ МАШИНА С ВИБРАЦИОННЫМ РАБОЧИМ ОРГАНОМ | 1997 |

|

RU2130379C1 |

| РАБОЧИЙ ОРГАН РУЧНОЙ ЗАГЛАЖИВАЮЩЕЙ МАШИНЫ ОСЦИЛИРУЮЩЕГО ТИПА | 1998 |

|

RU2147513C1 |

| УСТРОЙСТВО ДЛЯ ЗАГЛАЖИВАНИЯ БЕТОННЫХ ПОВЕРХНОСТЕЙ | 1996 |

|

RU2127662C1 |

| МАШИНА ДЛЯ ОТДЕЛКИ БЕТОННЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2101174C1 |

| ДВУХМАССОВЫЙ ВИБРАЦИОННЫЙ РАБОЧИЙ ОРГАН ЗАГЛАЖИВАЮЩЕЙ МАШИНЫ С ПОЛИГАРМОНИЧЕСКИМИ КОЛЕБАНИЯМИ | 2001 |

|

RU2204479C2 |

| ДВУХМАССОВЫЙ РАБОЧИЙ ОРГАН ЗАГЛАЖИВАЮЩЕЙ МАШИНЫ С ФРИКЦИОННЫМИ КОЛЕБАНИЯМИ | 2001 |

|

RU2204478C2 |

| РАБОЧИЙ ОРГАН ЗАГЛАЖИВАЮЩЕЙ МАШИНЫ | 2000 |

|

RU2182536C2 |

Изобретение относится к области строительной индустрии и может быть использовано для качественной обработки незатвердевших бетонных поверхностей с получением требуемого класса шероховатости на лицевой поверхности железобетонных изделий для гражданского и промышленного строительства, отформованных из жестких бетонных смесей. Качественная обработка поверхности достигается тем, что рабочим органом совершается сложное вращательно-колебательное движение, которое осуществляется за счет прохождения упругой волны по упругому рукаву, уложенному между тарелками диска и завулканизированному на одном конце, причем упругий рукав через трубопровод соединен с плунжером, установленным на цилиндрическом корпусе и приводимым в движение кулачком приводного вала, а нижняя и средняя тарелки соединены между собой при помощи шарикоподшипника, при этом нижняя тарелка крепится к приводному валу с помощью крестовины и двух втулок. Техническим результатом является повышение качества обработки поверхностей изделий и снижение энергоемкости процесса заглаживания. 2 ил.

Рабочий орган заглаживающего устройства, содержащий вертикальный приводной вал и заглаживающий диск с жестко прикрепленным к нему цилиндрическим корпусом, отличающийся тем, что диск состоит из верхней, средней и нижней тарелок, причем между верхней и средней тарелками уложен упругий рукав с одним завулканизированным концом, который через трубопровод соединен с плунжером, установленным на цилиндрическом корпусе и приводимым в движение кулачком приводного вала, а нижняя и средняя тарелки соединены между собой при помощи шарикоподшипника, при этом нижняя тарелка крепится к приводному валу с помощью крестовины и двух втулок.

| Рабочий орган заглаживающего устройства | 1990 |

|

SU1821376A1 |

| Устройство для заглаживания бетонных поверхностей | 1981 |

|

SU1021624A1 |

| Рабочий орган виброзаглаживающего устройства | 1982 |

|

SU1046098A1 |

| Установка для отделки бетонных поверхностей изделий | 1987 |

|

SU1452678A2 |

| Устройство для заглаживания бетонных поверхностей | 1981 |

|

SU996205A1 |

| ЗАГЛАЖИВАЮЩАЯ МАШИНА|:и^-;ц!г.и~п.АУ:г;Ш4\ БИБЛИОТЕКА | 0 |

|

SU358175A1 |

| Устройство для обработки поверхностей | 1983 |

|

SU1121143A1 |

| РАБОЧИЙ ОРГАН ДЛЯ ЗАГЛАЖИВАНИЯ ПОВЕРХНОСТЕЙБЕТОННЫХ | 0 |

|

SU357332A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Система управления сварочной машиной | 1989 |

|

SU1683929A1 |

| Устройство для чрескостного остеосинтеза | 1985 |

|

SU1395303A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ РАСПЛАВА | 1992 |

|

RU2038924C1 |

Авторы

Даты

1998-12-27—Публикация

1996-12-24—Подача