Изобретение относится к составам сырьевых литых смесей и может быть использована для тампонирования трещин стен разрушающихся зданий и трещин слабых угольных пластов в забоях шахт, а также трещин, из которых выделяются радиационные лучи γ-излучений, в том числе и для изготовления методом литья внешних оболочек свинцовых емкостей, в которых транспортируются или хранятся радиоактивные отходы.

Известна сырьевая смесь, включающая, мас.%: каустический магнезит 6,5 - 7; раствор хлористого магния плотностью 1,2 г/см3 5 - 6; фуриловый спирт 0,03 -0,05; отвальный шлак 8 - 9; CaCl2 1-1,4; мраморно-гранитный бой - 8-9; алюмосиликатная добавка (стекловолокно) 0,38 - 0,5; железосодержащая добавка (FeCl3) остальное [1].

Наряду с большим достоинствами (высокая прочность при сжатии 75 - 80 МПа, сокращаются сроки схватывания при нагревании, что важно для покрытия полов данной смесью, повышается водостойкость и др.), имеются и недостатки, лимитирующие применение известной смеси для целей тампонирования.

1. Низкая подвижность при водотвердом отношении (B/T = 0,26 - 0,33) - расплыв по вискозиметру Сутторда не более 8 - 10 см.

2. Низкая жизнедеятельность при температуре 18 - 20oC (начало схватывания через 45 - 60 мин).

3. Недостаточно высокая водостойкость (коэффициент размягчения Kразм = 0,6 - 0,7).

4. Фуриловый спирт относится к числу дефицитных.

Наиболее близкая шлакомагнезиальная смесь по качественно количественному составу к заявляемой приведена в патенте РФ [2]. Она содержит компоненты при следующем их соотношении, мас.%:

Каустический магнезит - 23 - 27,9

Молотые отходы доменного производства (основной доменный гранулированный шлак, колошниковая обычная пыль, шлам газоочистки или ферромарганцевая колошниковая пыль) - 37,6 - 45,3

Раствор бишофита с плотностью 1,3 г/см3 (в пересчете на MgCl2) - 8,95 - 13,16

Вода (с учетом химически связанной бишофитом) - 17,85 - 26,24

Алюмосиликатная добавка (клинкер сверх 100%) - 3 - 4

Известная сырьевая смесь при учете введения алюмосиликатной добавки (цементного клинкера) в состав 100% сухой смеси будет содержать компоненты при следующем соотношении, мас.%:

Каустический магнезит - 22,4 - 27,7

Молотые отходы доменного производства (основной доменный гранулированный шлак, колошниковая пыль обычная, шлам газоочистки или ферромарганцевая колошниковая пыль) - 36,2 - 44

Раствор бишофита с плотностью 1,30 г/см3 (в пересчете на MgCl2) - 8,7 - 12,65

Вода (с учетом химически связанной бишофитом) - 17,3 - 25,2

Алюмосиликатная добавка (клинкер сверх 100%) - 2,9 - 3,85

Известная шлакомагнезиальная смесь имеет водотвердое отношение в пределах 0,21 - 0,44, предел прочности при сжатии Rсж = 78 - 90 МПа (без предварительного подогрева), повышенную водостойкость Kразм ≥ 0,8, а также имеет повышенный коэффициент ослабления для B/T = 0,26 - 0,33 при действии на затвердевшую смесь радиационных γ-излучений ( λ = 0,055 ± 0,003 - 0,075 ± 0,002 см2/г) при сравнительно низкой средней плотности ρ = 2150 - 2200 кг/м3.

Наряду с большими достоинствами известной сырьевой смеси, имеются и недостатки.

1. Высокопрочная смесь с Rсж = 80-90 МПа и при B/T = 0,33, обладающая повышенным коэффициентом ослабления при данном B/T, имеет низкую подвижность (расплав по вискозиметру Сутторда 13 - 15 см), что ограничивает ее применение для целей тампонирования и формования литьем.

2. Короткий срок жизнедеятельности (начало схватывания 15 - 25 мин), что затрудняет применение для тампонирования глубоких трещин или формование литьем крупногабаритных изделий, в том числе и сложной конфигурации.

3. Недостаточная водостойкость (коэффициент размягчения Kразм = 0,75 - 0,8).

Задача предложенного изобретения является увеличение водостойкости, подвижности и жизнедеятельности, без снижения прочности при сжатии без предварительного нагревания смеси и без снижения массового коэффициента ослабления (λ-см2/г) при действии энергии γ-излучения.

Поставленная задача решается таким образом, что в сырьевой смеси, включающей каустический магнезит, молотые основной доменной гранулированный шлак, колошниковую пыль или сухой шлам газоочистки от выплавки обычного чугуна, раствор бишофита плотностью 1,3 г/см2 и мелкодисперсную алюмосиликатную добавку, в качестве мелкодисперсной алюмосиликатной добавки взяты отходы от механической нарезки декоративных шлифов на поверхности хрустальных изделий и при следующем соотношении всех компонентов, мас.%:

Каустический магнезит - 15 - 21,5

Молотый доменный основной гранулированный шлак - 24,0 - 28,5

Молотые колошниковая пыль или шлам газоочистки доменных печей - 9 - 30,0

Раствор бишофита с плотностью 1,3 г/см3 (в пересчете на MgCl2) - 9,3 - 11,16

Алюмосиликатная добавка (отходы от механической нарезки декоративных шлифов на поверхности хрустальных изделий) - 1,0 - 5,0

Вода (с учетом химически связанной бишофитом) - Остальное

Для испытания свойств, предусмотренных поставленной задачей, применили компоненты с нижеследующими характеристическими параметрами.

Характеристика компонентов, используемых в сырьевой смеси.

1. Каустический магнезит.

Удельная поверхность 290 - 300 м2/г, содержание MgO не менее 80%. Отвечает требованиям ПМК-90 (ГОСТ 1216-87 "Порошки магнезитовые каустические").

2. Молотый основной доменный гранулированный шлак.

Удельная поверхность 290 - 300 м2/кг. Насыпная плотность 1140-1150 кг/м3. Модуль основности 1,05 - 1,08. Химический состав шлака, мас.%:

SiO2 - 38,47 - 39,38

Al2O3 - 7,5 - 9,05

CaO - 42,26 - 43,96

MgO - 7,27 - 7,90

FeO - 0,31 - 0,32

MnO - 0,23 - 0,28

S - Остальное

3. Бишофит (MgCl2 • 6H2O).

В эксперименте принят раствор бишофита (MgCl2 • 6H2O) Карабугазгольского месторождения (можно применять и Волгоградского месторождения). От отвечает требованиям ГОСТ 7759-73 "Магнитный хлористый технический (бишофит)". Для приготовления раствора с плотностью 1,3 г/см3 используют обычную питьевую воду.

4. Колошниковая пыль.

Для исключения иногородних включений колошниковая пыль просеяна на сите с размером диаметра ячеек 5 мм, а затем измельчена до удельной поверхности 250 - 300 м2/кг. Химический состав, мас.%:

SiO2 - 6,0 - 13,10

Al2O - 0,95 - 1,78

CaO - 10,45 - 32,40

MgO - 1,59 - 1,72

MnO - 0,07 - 0,95

C - 16,01 - 18,5

P2O5 - 0,057 - 0,14

TiO2 - 1,8 - 2,23

SO3 - 1,08 - 1,90

FeO - 2,21 - 9,31

Fe2O3 - 34,78 - 41,29

S - 0,4 - 0,79

Na2O + K2O - 0,173 - 0,32;

5. Шлам газоочистки доменного производства.

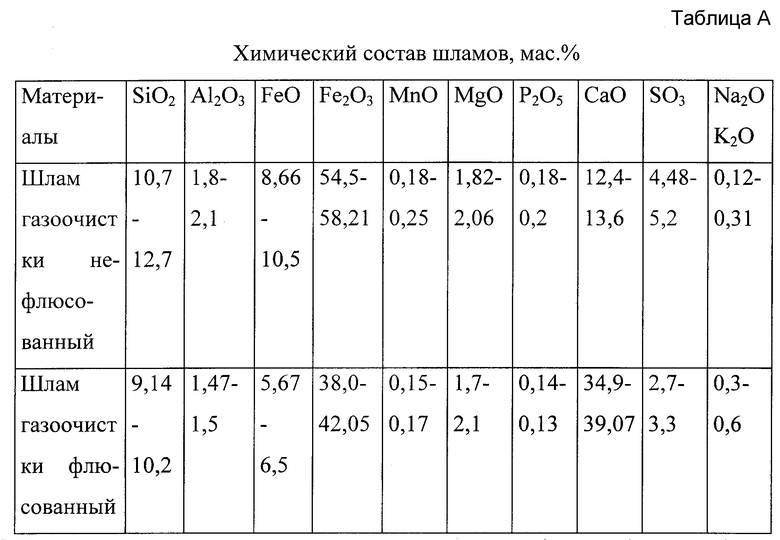

Это смесь из гидроотвальной и колошниковый пыли (70 - 80 мас.%) и (20 - 30 мас.%) уловленные циклонами отходы от флюсования руды.

Флюсованный шлам газоочистки - продукт (высевки) от дробления, полученный после агломерации (флюсования) нефлюсованного шлама газоочистки и руды с известняком или известью. Удельная поверхность - 250 - 300 м2/кг (см. табл. А).

6. Отходы от механической нарезки декоративных шлифов на поверхности хрустальных изделий.

Нарезку декоративных шлифов осуществляют на электрокорундовых станках типа 24A6(8) СМ 18 К5. Химический состав сухих отходов включает, мас.%:

PbO - 16,63 - 16,95

K2O - 8,8 - 0,96

Na2O - 0,88 - 0,96

SiO2 - 43,97 - 50,2

Fe2O3 - 0,026 - 0,081

ZnO - 0,85 - 0,87

Al2O3 - 0,49 - 0,66

Размер частиц от 0,001 мм до 0,5 мм. Эти отходы являются нетоксичными, т.к. все отходы находятся в составе микрочастиц в связанном состоянии в виде силикатных минералов типа: Na2SiO3, K2SiO3, PbSiO3. Последние являются экологически чистыми минералами.

7. Ферромарганцевая колошниковая пыль.

Это отход производства ферромарганцевого чугуна. Удельная поверхность 1480 см2/г. Химический состав, содержащий компоненты при следующем их соотношении, мас.%:

SiO2 - 9,89 - 13,7

Fe2O3 - 5,89 - 14,68

CaO - 8,14 - 9,44

S - 0,84 - 1,38

R2O - 4,13 - 575

Al2O3 - 2,84 - 2,89

FeO - 2,16 - 2,26

Mn3O4 - 25,84 - 33,92

P - 0,13 - 0,15

C(уголь) - 25,2 - 30,80

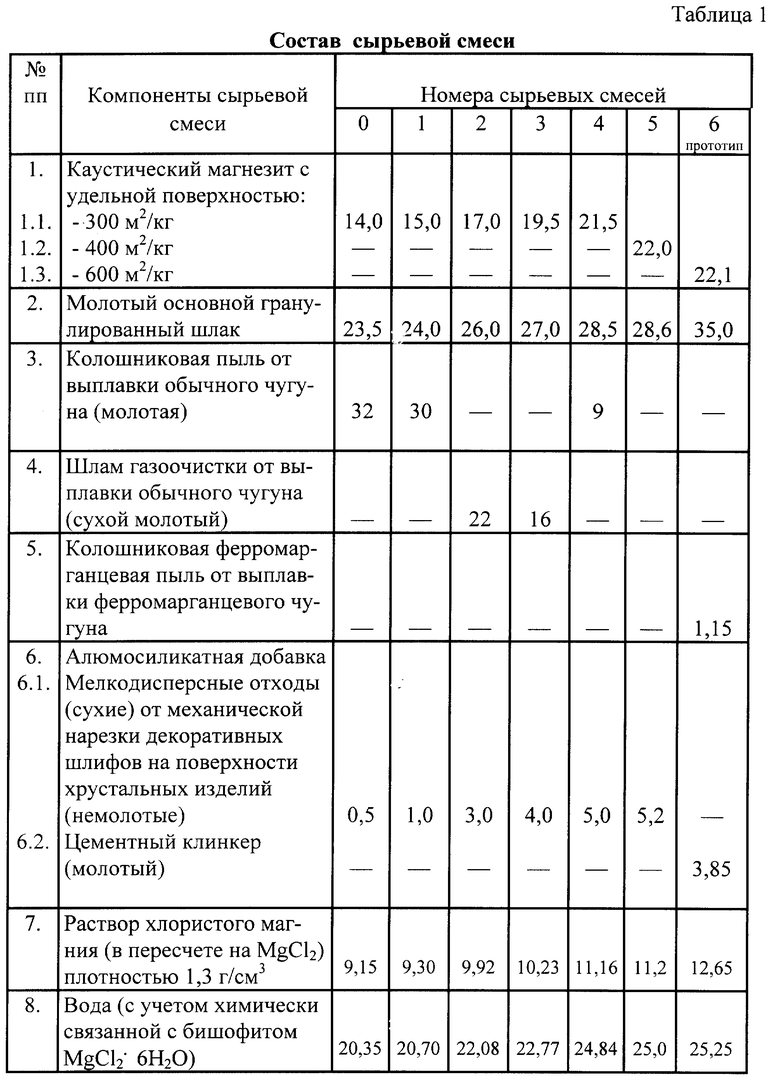

Опыт N 1 реализации предлагаемой смеси. Дозировали по массе 1550 г (15 мас. %) каустического магнезита с удельной поверхностью 300 м2/кг, молотый основной доменный гранулированный шлак 2400 (24 мас.%), молотую колошниковую пыль от выплавки обычного чугуна 3000 г (30 мас.%), сухие отходы от механической нарезки декоративных шлифов на поверхности хрустальных изделий 100 г (1 мас.%).

Смесь сухих компонентов затворили раствором бишофита плотностью 1,3 г/см3 (с концентрацией 31%) и взятого в количестве 3000 г (30 мас.%, из них 9,3% MgCl2 и 20,7% с учетом введенной с бишофитом). Смесь перемешали в лабораторной лопастной мешалке до вязкотекучего состояния и определили два параметра - расплыв по викозиметру. Сутторда в сантиметрах и начало схватывания прибором Витка в часах. Результаты измерений приведены в табл. 1 для смеси N 1. Из приготовленной смеси сформовали методом литья образцы размером 16 х 4 х 4 см и после конца их схватывания и достижения достаточной прочности для распалубливания их поместили для твердения в комнатных условиях при температуре 20 ± 2oC. Через 28 суток образцы испытали на величину средней плотности и прочности при сжатии. Результаты испытаний приведены в табл. 2 для состава N 1.

Водостойкость (Kразм) определяли традиционным способом.

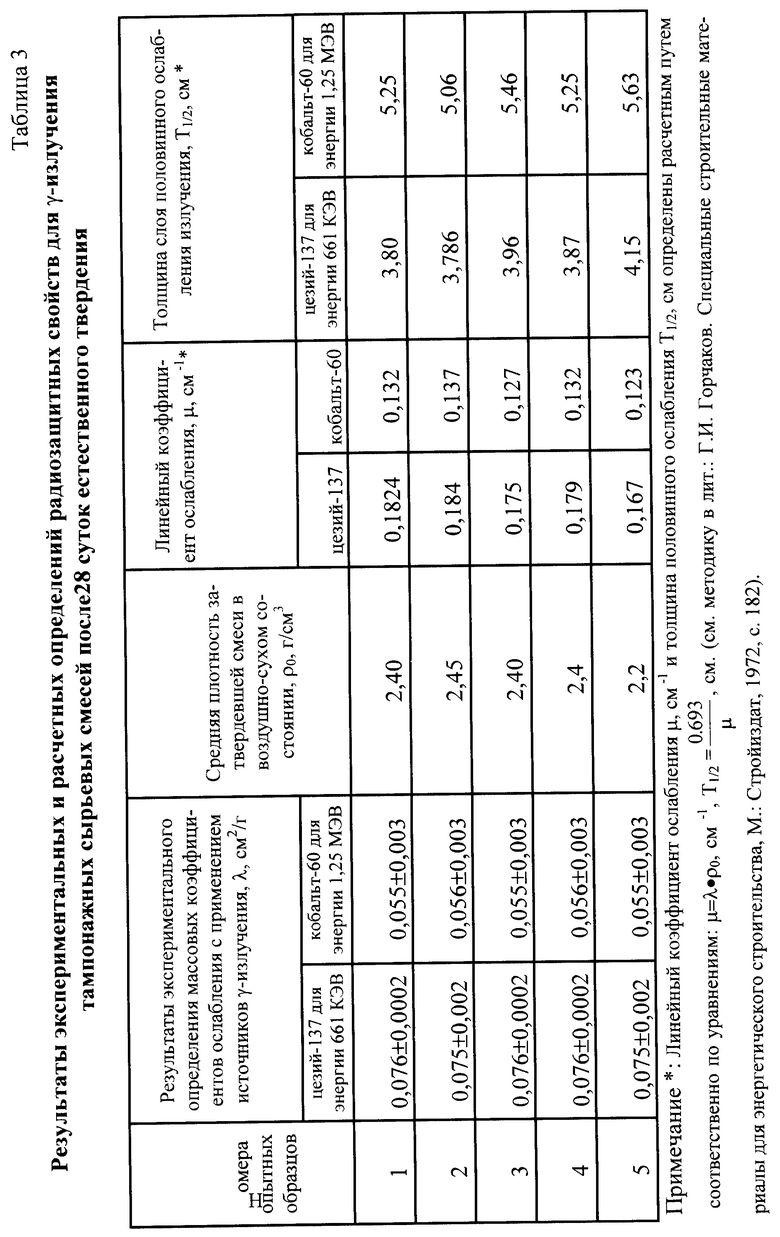

Для определения массового коэффициента ослабления ( λ см2/г) были изготовлены образцы методом литья с размером 100 х 100 х 20 мм и через 28 суток естественного твердения при t = 20 ± 2oC были испытаны при действием энергии γ - излучения. Данные от излучения цезия и кобальта приведены в табл. 3 для составов N 1, 2, 3, 4 и состава прототипа N 5.

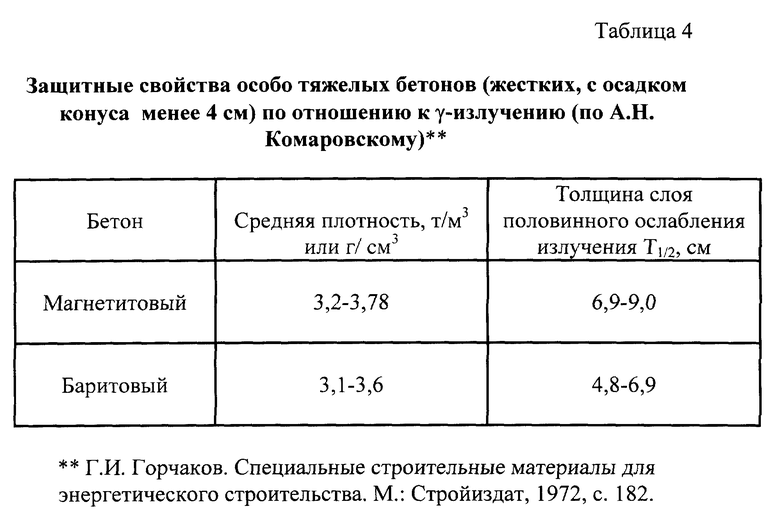

Все остальные опытные образцы N 0, 2, 3, 4, 5, 6 из состава прототипа изготавливали и испытывали по аналогии опыта N 1, но в состав N 5 (запредельный) и N 6 ввели каустический магнезит с удельной поверхностью 600 м2/кг. Составы опытных смесей приведены в табл. 1, а результаты испытаний свойств в табл. 2 и 3. Известные результаты радиацонно-защитных свойств особотяжелых бетонов базовых производств СНГ приведены в табл. 4 с целью сопоставления с предлагаемой смесью.

Сопоставительный анализ параметров и свойств в соответствии с поставленной задачей для предлагаемой сырьевой смеси и известной (прототип) показал следующее

1. Составы смесей N 0 и N 5 являются запредельными, т.к. у состава N 0 с уменьшением дозы каустического магнезита и отходов от механической нарезки граней хрусталя (соответственно менее 15 и 1 мас.%) уменьшается прочность при сжатии не только по отношению предлагаемого состава N 1, но и состава прототипа, что не соответствует поставленной задаче. У состава N 5, вследствие принятой более высокой удельной поверхности каустического магнезита 400 м2/кг (выше 300 м2/кг), снизилась подвижность (расплыв по вискозиметру Сутторда), несмотря на несколько большую подвижность (0,333), чем у состава N 4 (0,33) и увеличения дозы отходов от механической нарезки декоративных шлифов на поверхности хрусталя на 0,2%. У данного состава предел прочности при сжатии меньше, чем у состава N 6 (прототипа), по причине уменьшения дозы колошниковой пыли.

2. У предлагаемой смеси увеличивается предел прочности при сжатии на 14 - 20%; подвижность на 6 - 8 см или соответственно на 37,5 - 50% при B/T = 0,26 - 0,33; жизнедеятельность на 21 - 25 ч; водостойкость на 11 - 18%.

3. Из табл. 3 видно, что массовый коэффициент ослабления при действии лучей - излучений не уменьшился, а величина толщины слоя половинного ослабления излучения T1/2 = 4,15 - 5,63 см, а в заявляемом T1/2 = 3,87 - 5,25 см.

Физико-химическая сущность достижения поставленной задачи объясняется следующим.

1. Повышение прочности при сжатии предлагаемой смеси по отношению к известной, несмотря на уменьшение в предлагаемой смеси количества каустического магнезита и его активности объясняется тем, что в составе прототипа молотый основной граншлак преимущественно выполняет роль наполнителя со слабовыраженной гидравлической активностью, в то время как в заявляемом составе молотый основной гранулированный шлак в совокупности с указанными отходами хрусталя выполняет роль активного шлакощелочного вяжущего, так как pH среды от отходов хрусталя имеет pH > 11, то есть увеличивается щелочность среды, способствующая активизации молотого основного гранулированного шлака. По этой же причине увеличилась водостойкость, так как увеличилась гидравлическая активность смеси.

2. Повышение подвижности смеси на 6 - 8 см по отношению к составу смеси прототипа при B/T = 0,26 - 0,33 достигнута электролитическим действием в литой смеси пылевидного отхода от механической нарезки декоративных шлифов хрусталя, а также уменьшением общей удельной поверхности сухой смеси за счет использования каустического магнезита меньшей удельной поверхности (300 м2/кг взамен 600 м2/кг, принятой в прототипе).

3. Продолжительная жизнеспособность предлагаемой литой смеси объясняется также электролитическим (разжижающим) действием на смесь отходов от нарезки декоративных шлифов на поверхности хрусталя, то есть в отличие от цементного клинкера, выполняющего роль коагулятора в составе смеси прототипа, они выполняют роль пептизатора, что замедляет процесс схватывания. Этому способствует и более низкая активность каустического магнезита, взятого с удельной поверхностью 300 м2/кг (взамен 600 м2/кг в составе прототипа).

4. Сохранение радиацонно-защитной способности заявляемого состава смесь объясняется не только наличием железосодержащих отходов доменного производства, а преимущественно введением в состав смеси свинецсодержащего отхода от нарезки декоративных граней на поверхности хрусталя. Эти отходы содержат PbO в связанном состоянии в виде PbSiO3 не менее 16,5% (см. химический состав). Соединения свинца, как известно, способствуют радиацонно-защитному свойству строительных материалов.

Предлагаемый состав сырьевой смеси в сравнении с составам смеси прототипа и особо тяжелых радиационно-защитных бетонов базовых производств имеет следующие технико-экономические преимущества по отношению к смеси прототипа.

1. Снижается расход дорогостоящего каустического магнезита на 6,4 - 8%.

2. Исключается из состава дорогостоящий цементный клинкер.

3. Утилизируется отход от нарезки декоративных шлифов на поверхности хрусталя, которые до настоящего времени скапливаются в отвалах хрустальных заводов России.

4. Сокращается расход электроэнергии за счет исключения измельчения каустического магнезита, отходов от декоративной нарезки граней хрусталя и получения каустического магнезита с более низкой удельной поверхностью.

5. Созданы предпосылки централизованной подготовки литой смеси и перекачивания по трубопроводам на далекие расстояния, вследствие продолжительной жизнедеятельности (начало схватывания 22 - 26 ч) при 20 ± 2oC, что способствует снижению потерь компонентов и сохранению свойств за счет стабильности состава.

6. Снижается себестоимость на 25 - 30%.

В сравнении с особо тяжелыми известными радиацонно-защитными бетонами достигаются следующие технико-экономические преимущества (см. табл. 3 и 4):

1. Снижается средняя плотность на 22,6 - 35%, то есть соответственно и футеровка для радиационной защиты уменьшается в массе на 22,6 - 35% при равноценной толщине защитного слоя.

2. Уменьшается толщина слоя половинного ослабления излучения T1/2 на 17 - 40%, то есть магниевой и баритовый бетоны со средней плотностью 3,1 - 3,78 т/м3 имеют T1/2 = 4,8 - 9,0 см (табл. 4), а заявляемая смесь со средней плотностью 2,4 - 2,45 т/м3 имеет T1/2 = 3,87 - 5,46 см (табл. 3).

3. Снижается себестоимость на 30 - 35%, так как каустический магнезит дешевле цемента, а граншлак и отходы хрусталя дешевле баритовых и магнетитовых пород. Снижению себестоимости способствует и более простая технология формования изделий из смеси, то есть рекомендуется метод литья, а особо тяжелые жесткие бетонные смеси формуются методом вибрирования с затратой электроэнергии.

Источники информации

1. Авторское свидетельство СССР N 825463, МКИ C 04 B 9/04, 1991

2. Патент РФ 2013408, 30.05.94с

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ ФОРМОВОЧНАЯ СМЕСЬ | 1997 |

|

RU2114087C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНОЙ СЫРЬЕВОЙ СМЕСИ | 1991 |

|

RU2013408C1 |

| САМОВЫРАВНИВАЮЩАЯСЯ МАГНЕЗИАЛЬНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2453516C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1995 |

|

RU2096380C1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2008 |

|

RU2378218C2 |

| ВЯЖУЩЕЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2341477C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИПСОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2341481C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2002 |

|

RU2238251C2 |

| ВЯЖУЩЕЕ | 2013 |

|

RU2532437C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ПОВЫШЕННЫМИ ФИЗИКО-МЕХАНИЧЕСКИМИ И ВОДО-МОРОЗОСТОЙКИМИ СВОЙСТВАМИ | 2015 |

|

RU2681720C2 |

Сырьевая смесь относится к составам сырьевых литых смесей и может быть использована для тампонирования трещин стен разрушающихся зданий и трещин слабых угольных пластов в забоях шахт, а также трещин, из которых выделяются радиационные лучи γ-излучений, в том числе и для изготовления методом литья внешних оболочек свинцовых емкостей, в которых транспортируются или хранятся радиоактивные отходы. Сырьевая смесь включает, мас.%: каустический магнезит 15-21,5; молотый доменный основной гранулированный шлак 24,0-28,5; молотые колошниковая пыль или шлам газоочистки доменных печей 9-30,0; раствор биошофита с плотностью 1,3 г/см3 (в пересчете на MgCl2) 9,3-11,16; алюмосиликатная добавка (отходы от механической нарезки декоративных шлифов на поверхности хрустальных изделий) 1,0-5,0; вода (с учетом химически связанной бишофитoм) - остальное. Технический результат: повышение водостойкости, подвижности и жизнеспособности, без снижения прочности при сжатии и массового коэффициента ослабления при действии γ-излучения, исключение необходимости нагревания смеси. 5 табл.

Сырьевая смесь, включающая каустический магнезит, молотые основной доменный гранулированный шлак, колошниковую пыль или сухой шлам газоочистки от выплавки обычного чугуна, раствор бишофита плотностью 1,3 г/см2 и мелкодисперсную алюмосиликатную добавку, отличающаяся тем, что в качестве мелкодисперсной алюмосиликатной добавки взяты отходы от механической нарезки декоративных шлифов на поверхности хрустальных изделий при следующем соотношении всех компонентов, мас.%:

Каустический магнезит - 15-21,5

Молотый основной доменный гранулированный шлак - 24,0-28,5

Молотые колошниковая пыль или шлам газоочистки доменных печей - 9-30,0

Раствор бишофита с плотностью 1,3 г/см3 (в пересчете на MgCl2) - 9,3-11,16

Алюмосиликатная добавка (отходы от механической нарезки декоративных шлифов на поверхности хрустальных изделий) - 1,0-5,0

Вода (с учетом химически связанной бишофитом) - Остальное

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНОЙ СЫРЬЕВОЙ СМЕСИ | 1991 |

|

RU2013408C1 |

| Сырьевая смесь для покрытий полов | 1979 |

|

SU825463A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 1991 |

|

RU2021234C1 |

| Композиция для изготовления строительных материалов | 1990 |

|

SU1794929A1 |

| Композиция для покрытия пола | 1978 |

|

SU730648A1 |

Авторы

Даты

1999-05-20—Публикация

1998-04-06—Подача