Изобретение относится к области получения сверхтвердых материалов, а более конкретно к алмазосодержащим композитам, и может найти применение при изготовлении абразивного инструмента.

В современных условиях ужесточаются требования к абразивным материалам, в частности к глубине и скорости обработки, а также требования к обработке поверхностей, имеющих впадины и проточки, трудно доступные для механической обработки. Отмеченное приводит к необходимости создания абразивного инструмента высокой износостойкости и сложной формы. Повышение износостойкости алмазного абразивного материала может быть достигнуто повышением износостойкости матрицы (связки), удерживающей алмазные зерна в рабочем (поверхностном) слое материала. Весьма перспективным для этого оказывается использование карбидокремниевых матриц, обладающих высокой твердостью и износостойкостью.

Алмазный инструмент с карбидокремниевой матрицей, например, может быть получен прессованием дисперсий, состоящих из сажи и кристаллов алмаза различной концентрации с последующей пропиткой кремнием в условиях стабильности алмаза (давление более 30 тыс. атм) [1]. К недостаткам известной технологии можно отнести сложность, энергоемкость, необходимость применения специального оборудования. Условия проведения известного процесса позволяют получить материал, содержащий кристаллы алмаза в матрице из карбида кремния и кремния, относительно небольших размеров и простых форм: как правило, цилиндрических. Известная технология не позволяет получить изделия заданной формы и больших размеров.

Более прост и экономичен в реализации способ, включающий формование заготовки из алмазного порошка или шихты, состоящей из порошков алмаза и карбида кремния, термообработку заготовки в среде уг- леродсодержащего газа для получения полуфабриката в виде композита, содержащего зерна указанных порошков и углерод, и последующую пропитку полученного полуфабриката жидким кремнием при давлении ниже 1000 мм рт. ст. Известный способ позволяет получить абразивные изделия заданных размеров и разнообразных форм, имеющие высокую прочность и требующие минимальной механической обработки [2].

Изделие, полученное известным способом, представляет собой практически беспористый композит, состоящий из зерен алмаза и матрицы из карбида кремния и кремния, равномерно распределенных в объеме изделия.

Однако несмотря на указанные преимущества известный способ не позволяет получить изделие с заранее заданным распределением частиц алмаза разных размеров в его объеме, т.е. создать градиент концентрации алмазных частиц различных размеров. Указанное ограничивает применение таких изделий.

Задачей настоящего изобретения является преодоление указанного недостатка путем обеспечения создания абразивного изделия заданной формы и размеров с градиентом концентрации частиц алмаза разного размера в его объеме.

Технический результат достигается тем, что в способе, включающем формование заготовки из алмазосодержащей шихты, ее термообработку для образования полуфабриката, содержащего алмаз и углерод, и пропитку полученного полуфабриката жидким кремнием, в процессе формования используют частицы алмаза разного размера, которые располагают в форме в соответствии с заранее заданной схемой, например с большей концентрацией у одной из поверхностей. При этом формуют заготовку с содержанием кристаллов алмаза не менее 95 мас.%, пористостью 30 - 60 об.%, а термообработку осуществляют до уменьшения массового содержания алмазных кристаллов в заготовке не более чем на 50 мас.%

Строгое следование указанным параметрам процесса обеспечивает создание изделий с кристаллами алмаза, размер которых отличается в 2 и более раз. Это позволяет в дальнейшем получать композиционный материал, сочетающий в себе высокую абразивную способность за счет крупных кристаллов алмаза, расположенных в требуемых зонах изделия, и хорошие механические свойства других частей изделия за счет присутствия в них алмазных частиц малого размера. Формование заготовки осуществляют разными способами, такими как прессование, шликерное литье, шликерный налив с использованием известного оборудования [3] со связующим и без него.

Стадию термообработки заготовки, т.е. преобразования ее в полуфабрикат, возможно реализовать двумя путями:

1) путем выдержки заготовки в среде газообразного углеводорода или углеводородов при повышенной температуре, например, природного газа при 750-950oC или по крайней мере одного из газов, выбранного из группы, содержащей ацетилен, метан, этан, пропан, пентан, гексан, бензол и их производные при 510-1200oC. При использовании газообразных углеводородов термообработку целесообразно проводить до уменьшения концентрации кристаллов алмаза в заготовке не более чем на 25 мас.%. Уменьшение концентрации алмаза связано с образованием в порах заготовки пироуглерода - неалмазной формы углерода, синтез которой происходит из газообразных углеводородов;

2) путем термообработки в инертной среде, например, в вакууме или в среде инертного газа при 1000 - 1700oC. При термообработке концентрация алмазных зерен может быть снижена не более чем на 50 мас.% за счет графитации алмаза, т.е. частичного преобразования зерен алмаза в неалмазный (графитоподобный) углерод.

На стадии пропитки полуфабриката кремнием протекает химическая реакция взаимодействия кремния и неалмазного углерода, количество которого строго определено стадией термообработки. Содержание неалмазного углерода в полуфабрикате в свою очередь определяет количество образующегося карбида кремния (по реакции: кремний + неалмазный углерод = карбид кремния). Часть используемого для пропитки кремния находится в избытке по указанной реакции и не вступает в реакцию образования карбида кремния. Кремний и образовавшийся карбид кремния формируют матрицу создаваемого композиционного материала. Варьирование условиями осуществления термообработки позволяет изменять и соотношения кремния и карбида кремния в конечном изделии.

Полученное заявляемым способом конечное изделие представляет собой композит, в матрице которого, состоящей из карбида кремния и кремния, размещены кристаллы алмаза, имеющие размеры, отличающиеся не менее чем в 2 раза, при этом концентрация алмазных зерен различных размеров не одинакова в объеме изделия, а пористость не превышает 5 об.%.

Исследования, проведенные авторами, указывают на тесную связь величины пористости заготовки и уменьшения концентрации алмазных кристаллов при получении полуфабриката и их влияние на свойства конечного изделия. Установлено, что при пористости заготовки более 60 об.% прочность заготовки оказывается недостаточной для осуществления последующих стадий процесса. При пористости заготовки менее 30 об.% затруднена стадия пропитки кремнием полуфабриката изделия и конечное изделие имеет значительную пористость. Такие же затруднения возникают и при изменении содержания алмазных кристаллов более 50 мас.%. В этих случаях на периферии полуфабриката (в поверхностных областях) образуется плотный слой карбида кремния, который блокирует проникновение жидкого кремния во внутренние области полуфабриката. При реализации стадии термообработки путем выдержки заготовки в среде газообразного углеводорода или углеводородов оптимальный интервал изменения концентрации алмазных частиц не должен превышать 25 мас.%, что связано с описанными выше процессами пропитки всего объема полуфабриката.

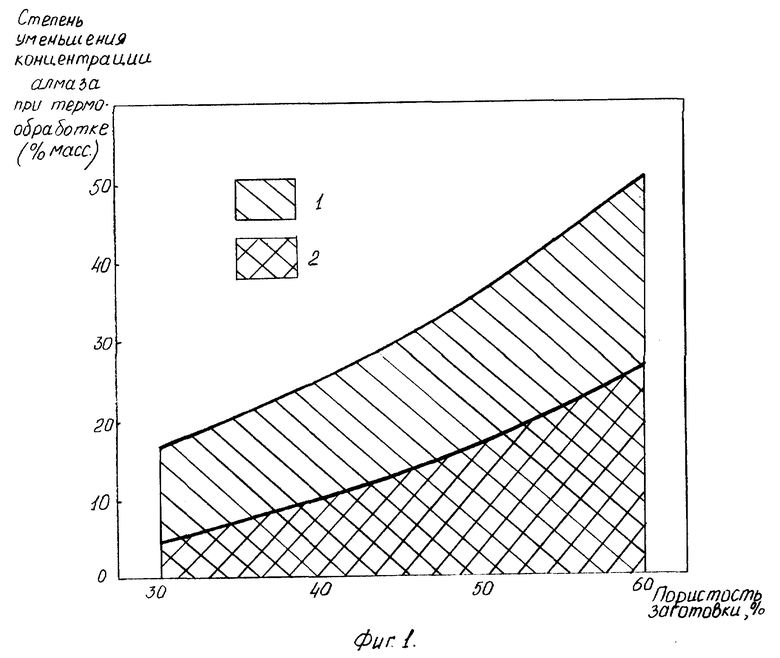

Выбор допустимого изменения содержания алмаза в ходе термообработки в инертных средах и термообработки в среде углеводородов осуществляют с использованием диаграммы, представленной на фиг. 1. На фиг. 1 область 1 соответствует возможным условиям осуществления способа при использовании термообработки в инертной среде, а область 2 - при термообработке в среде углеводорода.

При соотношении размеров алмазных частиц, меньшем двух, задача изобретения не достигается. Варьирование указанным соотношением (большим чем 2) позволяет удовлетворить разнообразные требования, предъявляемые к абразивному инструменту.

Изобретение поясняется схематичным изображением градиентного материала на фиг. 2, где 1 - крупные частицы алмаза, 2 - мелкие частицы алмаза, 3 - матрица из карбида кремния и кремния. Область 1 на фиг. 2 соответствует высокой концентрации крупных зерен алмаза и пониженной концентрации мелких зерен. Область 2 соответствует высокой концентрации мелких зерен и равной нулю концентрации крупных зерен алмаза.

Условия осуществления стадий термообработки и пропитки жидким кремнием выбирают исходя из задач, которые решаются при этом: так, температура и длительность термообработки связаны с необходимым изменением концентрации алмаза при его графитации или осаждении пироуглерода из газообразного углеводорода (углеводородов), а выбор правильной температуры пропитки жидким кремнием позволяет осуществить формирование матрицы карбид кремния - кремний требуемого состава. Указанные стадии реализуются с использованием известного в данной области оборудования.

Заявляемая технология обеспечивает получение практически беспористых изделий (с пористостью менее 5 об.%), что существенно повышает как их прочностные, так и абразивные свойства.

Заявляемые способ и изделие объединены единым общим изобретательским замыслом создания на основе технологии получения абразивного алмазосодержащего композита градиентного материала, предназначенного для изготовления инструмента с широким диапазоном применения, в частности правящих карандашей, брусков вместо применяемых в настоящее время однокристальных алмазных правящих инструментов: алмазных игл, цепочных карандашей, алмазов в оправе и других инструментов, предназначаемых для фасонной правки сложнопрофильных абразивных кругов. Возможно изготовление сверл, элементов пил для обработки бетона, гранита, мрамора и других стройматериалов и другого обрабатывающего инструмента.

Изобретение иллюстрируется следующими примерами.

Пример 1. Цилиндр диаметром 8 мм и высотой 8 мм формуют из алмазного микропорошка марки АСМ 10/7 (ГОСТ 9206-80) со средним размером частиц 8,5 мкм и крупных синтетического алмаза марки SDB 1125 30/40 mesh (фирма Де Бирс) со средним размером частиц 700 мкм. Соотношение размеров алмазных частиц - 82.

Градиент к онцентрации частиц алмаза различного размера достигается размещением крупных частиц в количестве 0,8 карат (0,16 г) на одной плоскости формы в виде двух слоев, общая высота которых составляет 1,5 мм. Затем форму заполняют заранее приготовленной шихтой мелких частиц в количестве 4 карата (0,8 г), смешанных со связующим (0,7 мл 25%-ного спиртового раствора фенолоформальдегидной смолы марки СФ-010А (ГОСТ 18094-80)).

Формование осуществляют прессованием в следующих условиях: усилие - 5 кН, температура - комнатная. Сформованный алмазный порошок со связующим извлекают из формы и выдерживают на воздухе при комнатной температуре в течение 10 ч с последующей сушкой при 70oC в течение 1 ч и отверждением при 150oC в течение 1 ч.

Полученная в результате этого заготовка содержит 98 мас.% алмаза и имеет две области, как это показано на фиг. 2. Первая область (высотой 1,5 мм) содержит крупные и мелкие частицы алмаза (0,7 карата мелких частиц алмаза и 0,8 карата крупных). Вторая область, высота которой составляет 6,5 мм, содержит только мелкие частицы алмаза в количестве 3,3 карата.

Термообработку проводят при вакуумировании (давление - 5•10-3 мм рт.ст.) при 1450oC в течение 5 мин. Содержание алмаза в полученном полуфабрикате составляет 78 мас.% Уменьшение концентрации алмаза в полуфабрикате (по отношению к заготовке) составило 20 мас.%.

Пропитку жидким кремнием осуществляют окунанием в жидкий кремний при 1550oC, выдерживанием в расплаве в течение 4 мин и извлечением из расплава.

Полученное изделие по своим размерам и форме точно соответствует размерам и форме заготовки. Тем самым подтверждается возможность получения изделий заданных форм.

Полученный материал имеет пористость менее 1 об.% (определено по изменению массы образца после кипячения в воде в течение 1 ч). Микроскопическое исследование скола образца вдоль его оси показало отсутствие пористости и наличие в нем двух зон (частей). Первую (высотой около 1,5 мм) с содержанием крупных (размером 600-800 мкм) и мелких зерен алмаза (размером 5-9 мкм), связанных матрицей из карбида кремния и кремния; и вторую - остальная часть образца, содержащую только мелкие зерна алмаза и указанную матрицу.

Испытания абразивных свойств полученных деталей представлены ниже.

Пример 2.

Цилиндр диаметром 8 мм и высотой 8 мм формуют в условиях примера 1. Отличие состоит в том, что термообработку проводят в реакторе в среде природного газа при 850oC до уменьшения содержания алмаза на 5 мас.%

Полученный материал имеет пористость 1-1,5 об.% Строение скола образца полностью аналогично примеру 1.

Полученные по примерам 1 и 2 изделия, а также известный композиционный материал "Славутич" [4] были испытаны в режиме правки абразивных кругов марки ПП 600х65х305 14А25ПСМ26К5. При испытаниях правку кругов осуществляли той частью образца, которая содержит крупные алмазные зерна.

Режим правки: Sпоп=0,02 мм/ход, Vпр = 35 м/с, Sпр = 0,8 м/мин,

где Vпр - скорость вращения абразивного круга; Sпр-скорость продольной подачи образца; Sпоп - скорость поперечной подачи образца.

Правка велась при охлаждении 3%-ной содовой эмульсией.

В процессе испытаний определялся относительный расход алмазов.

В результате испытаний получены данные, представленные в таблице.

Как видно из данных таблицы, полученные абразивные изделия имеют в 2,5-3 раза более высокую абразивную способность, чем выбранный базовый объект.

Таким образом, реализация заявляемой технологии позволяет получать абразивные изделия с заранее заданным распределением частиц алмаза в его объеме. Тем самым

- обеспечивается экономичность использования крупных и дорогих алмазных зерен за счет повышения их концентрации только в рабочих областях изделия;

- обеспечиваются высокая абразивная способность и износостойкость деталей;

- обеспечивается получение абразивных деталей сложных форм и больших габаритов.

Источники информации

1. В. П. Поляков, А.В.Ножкина, Н.В.Чириков. Алмазы и сверхтвердые материалы. -М.: Металлургия, 1990, с.327.

2. Патент РФ 2064399, кл. B 24 D 18/00, 1996.

3. Касаткин А.Г. Основные процессы и аппараты химической промышленности. - М.: Химия, 1971.

4. Н.В.Новиков, Н.В.Цыпин и др. Композиционные алмазсодержащие материалы на основе твердых сплавов//Сверхтвердые материалы, Издательство Наукова Думка. 1983, N 2 (23), с. 1.5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 1997 |

|

RU2131805C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2147982C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1999 |

|

RU2151814C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ ЗЕРЕН | 1997 |

|

RU2132268C1 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2151126C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2206502C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО КОМПОЗИЦИОННОГО КАРБИДОСОДЕРЖАЩЕГО ИЗДЕЛИЯ | 1999 |

|

RU2173307C2 |

| ПОЛЕВОЙ ЭМИТТЕР ЭЛЕКТРОНОВ | 1998 |

|

RU2149477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1997 |

|

RU2130441C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КАРБИДА ХРОМА | 1995 |

|

RU2099311C1 |

Изобретение относится к области получения сверхтвердых материалов, а более конкретно к алмазосодержащим композитам, и может найти применение при изготовлении абразивного оборудования и инструмента. Способ включает формование заготовки из шихты, содержащей частицы алмаза различных размеров, отличающихся по крайней мере в 2 раза, которые располагают в форме в соответствии с заранее заданной схемой, например, большей концентрацией у одной из поверхностей. Далее заготовку термообрабатывают для образования полуфабриката, содержащего алмаз и углерод, и пропитывают полученный фабрикат жидким кремнием. Изделие, согласно изобретению, представляет собой композит, в матрице которого, образованной из карбида кремния и кремния, расположены алмазные кристаллы различных размеров, при этом часть изделия содержит алмазные кристаллы по крайней мере одного размера в большей концентрации, чем другие части изделия. Технический результат: создание абразивного изделия заданной формы и размеров с градиентом концентрации частиц алмаза разного размера в его объеме. 2 с. и 19 з.п. ф-лы, 1 табл., 2 ил.

| RU 2064399 C1, 27.07.1996 | |||

| Способ изготовления заменителя кожи | 1941 |

|

SU64043A1 |

| US 4231195 A, 04.11.1980 | |||

| Способ хранения овощей, фруктов, ягод и цветов в среде инертного газа и система для его осуществления (варианты) | 2015 |

|

RU2632865C2 |

Авторы

Даты

2000-04-20—Публикация

1997-09-05—Подача