Изобретение относится к способу переработки отходов, обладающих теплотворной способностью, независимо от любой степени влажности, путем термической обработки, посредством которого отходы помещаются в поток горячего теплостойкого материала - теплоносителя, температура которого выше 100oC, посредством чего материал охлаждается вследствие теплообмена, отходы высушиваются и не испарившиеся компоненты отходов нагреваются, посредством которого охлажденный материал-теплоноситель затем отделяется от высушенных компонентов, по крайней мере часть отделенных высушенных компонентов отходов соединяется по крайней мере с частью отделенного материала-теплоносителя и посредством которого материал-теплоноситель нагревается перед использованием для сушки отходов.

Изобретение в особенности относится к переработке твердых тел и жидкостей, в частности отходов вискозы, содержащих органические материалы, например, отходов животного происхождения, отходов боен, шлама целлюлозной и бумажной промышленности, прогорклых масел и т.п., или отходов, содержащих горючие минеральные компоненты. Наибольший размер твердых частиц отходов предпочтительно меньше, чем 5 мм.

Способ вышеуказанного типа описан в патенте US-A-4428164. В соответствии с этим способом свежие отходы высушиваются при помощи горячего песка. Высушенные отходы и охлажденный песок вместе удаляются из сушильной установки и затем разделяются. Отделенные сухие отходы подвергаются пиролизу, обычно с помощью горелок в камере сгорания, в которую поступает отделенный песок после того, как он нагреется газами пиролиза перед подачей в сушильную установку. Весь песок, который используется для сушки, рециркулирует и подается обратно в указанную сушильную установку при температуре между 427 и 649oC (800 - 1200oF).

Этот горячий песок вступает в контакт со свежими холодными отходами, что является причиной чрезвычайно сильного термического удара. В результате гранулы песка разрываются. Поскольку используется песок, это ограничивает теплообмен. В связи с высокой температурой сушильной установки долговечность этой сушильной установки ограничена, если только она не будет изготовлена из специальных материалов, что повышает ее стоимость.

Целью изобретения является устранение этих недостатков и создание способа переработки отходов, обладающих теплотворной способностью, с высокой термической эффективностью и максимальным испарением перерабатываемых отходов, этот способ является экологически чистым и может быть реализован на относительно дешевом оборудовании с длительным сроком службы.

Эта цель достигается в соответствии с изобретением тем, что гранулированный материал используется в качестве материала-теплоносителя, тем, что высушенные компоненты отходов, отделенные от гранулированного материала, смешиваются только с частью отделенного охлажденного гранулированного материала, смешиваются только с частью отделенного охлажденного гранулированного материала, и эта смесь подвергается пиролизу, и тем, что остальная часть отделенного охлажденного гранулированного материала смешивается непосредственно с гранулированным материалом, нагретым в процессе пиролиза, и тем, что полученная таким образом смесь используется для сушки свежих отходов.

В GB-A-160422 описан способ сушки материала, подлежащего измельчению во вращающемся барабане, таким образом, что мелющие тела (шары) из барабана собираются и подаются обратно в барабан по трубе, в которой они подогреваются в печи. Указанный материал не является отходами и не подвергается пиролизу после сушки.

Предпочтительно, чтобы высушенные компоненты отходов и охлажденный гранулированный материал в значительной степени отделялись один от другого посредством раздельного сбора их после сушки.

Предпочтительно, чтобы все отделенные высушенные компоненты отходов добавлялись к части отделенного гранулированного материала.

Для того чтобы дополнительно уменьшить термический удар, воздействующий на гранулированный материал, рекомендуется предварительно нагреть отходы перед тем, как добавить их к гранулированному материалу, например, путем теплообмена с паром, который образуется при сушке свежих отходов.

Изобретение также относится к устройству, которое конкретно соответствует осуществлению способа в соответствии с изобретением.

Таким образом, изобретение относится к устройству для переработки отходов, обладающих теплотворной способностью, которое включает сушильную установку по крайней мере с одной сушильной камерой, в которую производится подача отходов и подача горячего гранулированного материала, нагреватель гранулированного материала, который сообщается с сушильным устройством, и в котором гранулированный материал нагревается, а высушенные компоненты отходов, кроме того, подвергаются пиролизу, и устройства для сбора гранулированного материала и высушенных компонентов отходов из этой сушильной камеры и подачи по крайней мере части собранных высушенных отходов и по крайней мере части собранного гранулированного материала в нагреватель гранулированного материала, отличающемуся тем, что сушильная установка представляет собой горизонтальную установку, и что устройства для сбора гранулированного материала и высушенных компонентов отходов и для по крайней мере частичной подачи их в нагреватель гранулированного материала, представляют собой устройства для практически раздельного сбора гранулированного материала и высушенных отходов после сушильной камеры и содержат трубу для непосредственного возврата части собранного гранулированного материала и для перемешивания его с горячим гранулированным материалом, который подается из нагревателя гранулированного материала через устройства для подвода в сушильную установку.

На практике сушильная установка содержит камеру для отделения золы со стороны подвода гранулированного материала по отношению к сушильной камере для того, чтобы отделить золу, образующуюся в результате пиролиза компонентов отходов в нагревателе гранулированного материала, от горячего гранулированного материала через отверстия в стенке барабана.

Нагреватель гранулированного материала состоит из двух коаксиальных вертикально установленных цилиндров, которые снабжены отверстиями и вмонтированы в камере, таким образом, устройства для подачи смеси части гранулированного материала и высушенных компонентов отходов в нагреватель гранулированного материала подают эту смесь в пространство между цилиндрами, и таким образом вышеупомянутая камера соединена с одной стороны с печью для сжигания отходов, а с другой стороны - с теплообменником.

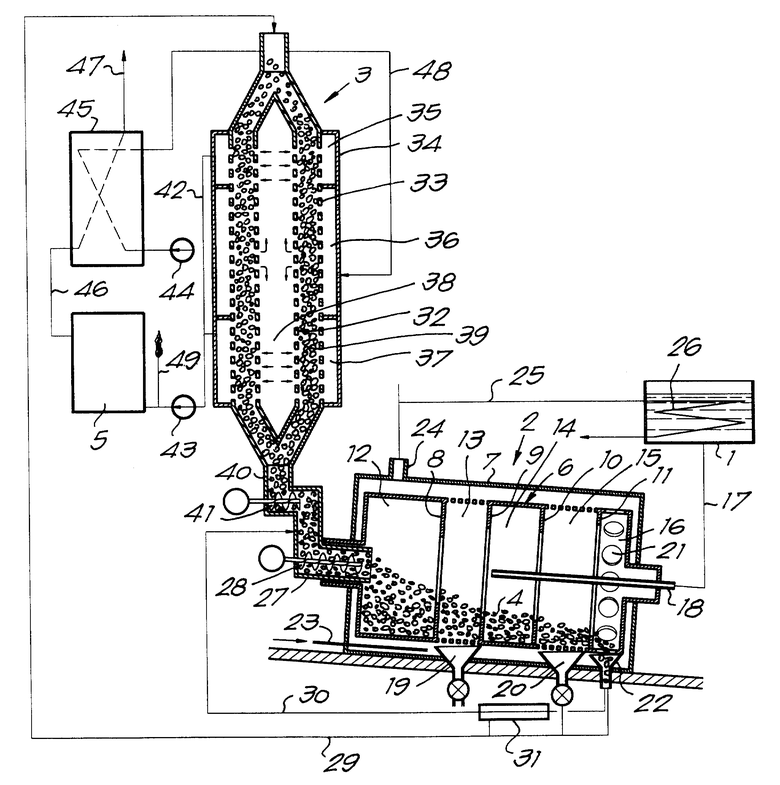

С целью лучшего изложения отличительных черт изобретения следующее предпочтительное воплощение способа и устройства для переработки отходов, обладающих теплотворной способностью, приводится только в качестве примера, никоим образом не ограниченного и изложенного в соответствии с изобретением со ссылкой на прилагаемый чертеж, на котором схематически представлено подобное устройство.

На чертеже показано устройство для переработки промышленного шлама, содержащего, например, 10% сухих компонентов, имеющего теплотворную способность, равную нескольким МДж/кг, например, 15 МДж/кг.

Устройство, представленное на чертеже, содержит резервуар 1 для хранения шлама, подлежащего переработке, сушильную установку 2, с которой соединен резервуар 1, нагреватель гранулированного материала 3, который соединен с сушильной установкой 2 для нагрева гранулированного материала 4, и печь для сжигания отходов 5, которая соединена с нагревателем гранулированного материала 3. Этот гранулированный материал 4 состоит из термостойких гранул, которые выдерживают воздействие температур, требуемых для пиролиза отходов, предпочтительно до температур выше 850oC, и которые легко поглощают и отдают тепло.

Этот гранулированный материал предпочтительно состоит из керамического материала. Соответствующими материалами являются, например, обожженная глина или алюминат кальция с алюминиевым сплавом, выбор которого зависит от температуры. Радиационная мощность подобных материалов обычно составляет около 201 Дж/м2•К.ч.

Размер гранул таков, что они, например, задерживаются на сите с размером отверстий 9 x 9 мм, но могут пройти через сито с размером отверстий 11 x 11 мм. Удельная поверхность гранул должна быть как можно больше, и при упомянутом выше размере гранул эта удельная поверхность составляет около 750 м2/м3.

Сушильная установка 2 выполнена в виде горизонтальной, слегка наклоненной барабанной сушилки, которая содержит барабан 6, установленный с возможностью вращения вокруг своей оси в тепло- и звукоизолирующем кожухе 7, и который разделен на пять камер кольцеобразными перегородками 8, 9, 10 и 11, установленными внутри него. Если смотреть со стороны самого высокого конца, эти камеры последовательно образуют камеру гомогенизации 12, камеру отделения золы 13, сушильную камеру 14, камеру разделения 15 для отделения высушенных компонентов отходов и камеру выгрузки гранулированного материала 16.

Резервуар 1 соединяется с сушильной камерой 14 посредством узла подвода, состоящего из трубы 17 и соосной трубы подвода 18. В стенке барабана выполнены отверстия на высоте камеры отделения золы 13, в результате чего она образует сито, через которое может выпадать зола, а не используемый гранулированный материал 4. Для того чтобы собрать золу, под этой частью барабана смонтировано приемное устройство, состоящее из воронки 19.

Аналогичным образом в стенке барабана 6 выполнены отверстия на высоте камеры разделения 15, в результате чего соответствующая часть стенки образует сито, через которое могут выпадать частицы высушенных твердых компонентов отходов, а не гранулированный материал 4. Для того чтобы собрать эти компоненты отходов, под упомянутой выше частью стенки смонтировано приемное устройство, то есть воронка 20.

В камере выгрузки гранулированного материала, расположенной на самом нижнем конце, выполнены отверстия 21 для гранулированного материала 4, которые расположены над другим приемным устройством, то есть воронкой 22.

Несколько трубопроводов подачи воздуха 23 сообщаются с кожухом 7, при этом в самой верхней точке кожуха предусмотрен патрубок выхода пара 24, который соединяется посредством трубы 25 со змеевиком 26, расположенным в резервуаре 1, который образует теплообменник 26.

К самому верхнему концу барабана 6 присоединен узел подвода гранулированного материала, образованный трубой подачи 27, в которую встроен винт 28.

Воронка 22 соединяется посредством первой трубы 29, в которую встроен механизм подъема, не показанный на чертеже, с верхом смонтированного в вертикальном положении нагревателя гранулированного материала 3, она также соединяется посредством второй трубы 30, в которую также встроены аналогичный механизм подъема и сито 31, с упомянутой выше трубой подачи 27. Упомянутая выше воронка 20 сообщается с трубой 29, при этом конец сита 31 также соединяется с этой трубой. Совместно с разделительной стенкой 11 и образующими сито частями стенки барабана 6, воронки 20 и 22 образуют устройства для раздельного сбора гранулированного материала и высушенных компонентов отходов.

Нагреватель гранулированного материала 3 состоит из двух вертикальных, коаксиальных перфорированных цилиндров 32 и 33, которые расположены в корпусе 34, разделенном на три камеры 35, 36 и 37, окружающие наружный цилиндр 33. Пространство 38 внутри внутреннего цилиндра 32 закрыто сверху и снизу, при этом кольцеобразная внутренняя полость между цилиндрами 32 и 33 сообщается с общим входом, к которому подсоединена упомянутая выше труба 29, он также сообщается в нижней части с конвейером, в котором смонтирован винт 41 и который соединяется с упомянутой выше трубой подачи 27.

Верхняя камера 35 и нижняя камера 37 соединяются общей трубой 42 через вентилятор 43 с печью для сжигания отходов 5 и через второй вентилятор 44 - со второй частью теплообменника 45. Сама печь сжигания отходов 5 соединена с первой частью теплообменника 45. Эта первая часть сообщается с выходным патрубком 47. Вторая часть теплообменника 45 соединена посредством трубы 48 с центральной камерой 36 нагревателя гранулированного материала 3.

Конец трубы 42, которая соединяется с печью для сжигания отходов 5, также соединен с открытым факелом 49.

Описанное выше устройство работает следующим образом.

В резервуаре 1 хранится смесь шлама с различной теплотворной способностью, которая может обеспечить тепло, требуемое для этого способа. Чем больше твердых компонентов содержится в шламе, тем выше должно быть его теплосодержание. В этом резервуаре 1 смесь шлама нагревается до температуры около 80oC посредством теплообмена с паром, который образуется в процессе сушки отходов и протекает через теплообменник 26.

Предварительно нагретый шлам поступает по трубе 17 и соосной трубе подачи 18 в сушильную камеру 14 сушильной установки 2, барабан которой б непрерывно вращается. Здесь шлам контактирует с горячим гранулированным материалом 4, который движется через барабан 6 от самого высокого к низкому концу. Этот гранулированный материал имеет температуру между 200oC и 300oC, например, температуру около 250oC, когда он находится над кольцеобразной перегородкой 9 в сушильной камере 14.

В результате теплообмена шлам высушивается, при этом не испарившиеся компоненты отходов нагреваются до 100oC или выше, а гранулированный материал охлаждается предпочтительно до той же температуры. Из смеси охлажденного гранулированного материала и высушенных компонентов отходов, которая доходит до камеры разделения 15 над кольцеобразным переливом, образованным перегородкой 10, отделяются высушенные компоненты отходов, которые просыпаются через выполненную в виде сита часть барабана 6. Эти компоненты отходов собираются в воронке 20 и далее подаются в трубу 29.

Над переливом, образованным меньшей кольцеобразной перегородкой 11, в камеру выгрузки гранулированного материала 16 проходит практически только гранулированный материал, откуда он просыпается через отверстия 21 в воронку 22.

Основная часть гранулированного материала 4, обычно от 75 до 80 мас.%, подается по трубе 30 в трубу подачи 27 после того, как он отделится от компонентов отходов на сите 31. При помощи винта 28 эта часть гранулированного материала перемешивается со смесью горячего гранулированного материала и золы с температурой около 750oC, выходящей из нагревателя гранулированного материала 3, и поступает в камеру гомогенизации 12, где перемешивание продолжается. В этой камере гомогенизации 12 разница между температурами сердцевины и оболочки гранул гранулированного материала падает до 40oK, а средняя температура массы гранулированного материала доводится до величины от 200 до 300oC, например, около 250oC. Из гомогенной смеси, которая пересыпается над переливом, образованным перегородкой 8, в камере отделения золы 13 зола отделяется, поскольку зола просыпается через отверстия в части стенки барабана. Эта зола собирается в воронке 19.

Над переливом 9 в сушильную камеру 14 пересыпается практически чистый гранулированный материал 4 со средней <температурой около 250oC.

Часть компонентов отходов, которые удаляются из гранулированного материала в трубе 30 посредством сита 31, смешивается с паром в трубе 29.

Через эту трубу 29 поступает небольшая часть, между 15 и 25% вес., например, 20%, отделенного, охлажденного гранулированного материала 4 при помощи винта, не показанного здесь, после того, как компоненты отходов из воронки 20 добавляются к ним во внутренней полости 39 нагревателя гранулированного материала 3. В этой внутренней полости 39 смесь гранулированного материала и компонентов отходов падает вниз под действием силы тяжести.

В центральную зону внутренней полости 39 подается предварительно подогретый воздух с температурой около 750oC, который поступает из второй части теплообменника 45 через трубу 48 и камеру 36. Поступающий воздух протекает снаружи внутрь через цилиндры 33 и 32 и, таким образом, через гранулированный материал. Этот воздух обеспечивает пиролиз и окончательное сжигание компонентов отходов, которые перемешаны с гранулированным материалом.

Часть газов, поступающих из центральной зоны, протекает вверх во внутренней полости 38 и через верхнюю зону.

Превращение в газ и первая стадия пиролиза компонентов отходов происходят в верхней зоне внутренней полости 39, посредством чего производится газообразное топливо относительно низкого качества. Это газообразное топливо удаляется через камеру 35 и поступает через трубу 42 при помощи вентиляторов 43 и 44 частично в печь для сжигания отходов 5 и частично после второй части теплообменника 45.

Другая часть газов, поступающих из центральной зоны, протекает вниз в пространство 38 и далее через нижнюю зону внутренней полости 39. Полное сгорание всех горючих элементов компонентов отходов имеет место в этой нижней зоне. Кроме того, в этой нижней зоне ослабляются перепады температуры гранулированного материала. Газы из этой нижней зоны собираются в камере 37, откуда они в основном подаются в печь для сжигания отходов 5 и в меньшем количестве во вторую часть теплообменника 45 через трубу 42 и вышеупомянутые вентиляторы 43 и 44.

Смесь гранулированного материала и золы удаляется с нижнего конца нагревателя гранулированного материала 3 и подается по трубе с конвейером 40 в трубу подачи 27 при температуре около 750oC посредством винта 41.

Смесь газов при температуре около 300oC из камеры 35 и воздуха при большом избытке воздуха от 30 до 40%, который частично загрязнен газами сгорания из нижней зоны внутреннего пространства 39, которые выходят при температуре около 750oC через камеру 37, сгорает в печи для сжигания отходов 5. Возможный остаток этих газов сжигается в факеле 49.

Газы сгорания из печи для сжигания отходов 5 при температуре около 850oC поступают по трубе 46 через первую часть теплообменника 45, в результате чего они нагревают воздух, подаваемый в центральную камеру 36, до температуры приблизительно 750oC. Теплообменник 45 обеспечивает необходимое давление и разрежение для работы нагревателя гранулированного материала 3/печи для сжигания отходов 5/теплообменника 45 как единой системы.

Для того чтобы произвести запуск устройства, в печи для сжигания отходов 5 сжигается высококачественное топливо, которое поступает извне в печь для сжигания отходов 5. Как только температура гранулированного материала, который собирается после сушильной установки 2, становится выше 100oC, отходы начинают постепенно подаваться в сушильную установку 2. Как только горячий гранулированный материал начинает подаваться в сушильную установку 2 при температуре от 200 до 250oC, отходы могут подаваться в обычном режиме. Тем временем подача топлива извне в печь для сжигания отходов 5 должна быть уменьшена до нуля. Для этого процесса запуска требуется максимум один час.

Пар, который вырабатывается в продолжение сушки в сушильной установке 2 и который собирается через выхлопную трубу, может быть частично использован для предварительного нагрева шлама. Возможный избыток пара может быть эффективно использован для предварительного нагрева воды для хозяйственных нужд. В зависимости от состава, конденсат этого пара может быть химически нейтрализован, либо перемешан с 5% по объему предварительно нагретого воздуха и нагрет до 800oC в регенерационном теплообменнике, который непрерывно работает с гранулированным материалом.

Нагревающей средой для нагревателя является среда самого нагревателя после того, как через нее пройдет поток газообразного топлива, поступающего, например, из верхней зоны нагревателя гранулированного материала 3. Топливо сжигается в воздухе, диспергированном в массе пара. В тот период, когда пар имеет высокую температуру, эффект окисления воздухом способствует обезвреживанию ядов, содержащихся в паре.

Для того, чтобы предотвратить образование конденсата внутри кожуха 7, через трубы для подачи воздуха в кожух может подаваться горячий воздух. Этот воздух может быть нагрет при помощи теплообменника.

В соответствии с описанным выше способом и с описанным выше устройством достигается полная переработка всех вредных материалов в перерабатываемых отходах. Потенциальная энергия, которая содержится в отходах, эффективно реализуется. Топливо извне должно добавляться только в случае отходов с высокой степенью влажности. В случае относительно сухих отходов, например, отходов, которые содержат 25% влаги, и которые имеют теплотворную способность более 2 МДж/кг, топлива извне не требуется. Топливо требуется только если производится запуск или повторный запуск установки, но его расход относительно невысок. Вырабатываемый пар получается полностью в результате испарения. Зола может быть собрана непосредственно при помощи воронки 19 и не диспергируется в газах. Собранная зола имеет температуру не выше 200oC, что показывает, что значительное тепло этой золы полностью используется в этой установке.

Интенсивный теплообмен с помощью гранулированного материала создает в результате дешевое, компактное и очень эффективное устройство.

Настоящее изобретение никоим образом не ограничено описанным выше и представленным на прилагаемом чертеже оборудованием; напротив, такой способ и устройство для переработки отходов могут быть выполнены в различных вариантах, которые остаются при этом в пределах диапазона изобретения.

В частности, отходы не обязательно должны представлять собой шлам. Они могут быть также другими, например, жидкими или твердыми отходами. Однако, перспективным является то, что благодаря возможности смешивать различные виды отходов, можно убедиться, что отходы, которые подаются в сушильную установку, будут иметь достаточную теплотворную способность для производства при работе установки количества тепла, требуемого для поддержания способа переработки, причем не требуется поставки никакого топлива извне.

Группа изобретений применима при переработке твердых тел и жидкостей различной природы, содержащих органические или горючие минеральные компоненты. При осуществлении способа отходы помещают в поток горячего теплостойкого гранулированного материала-теплоносителя, высушивают и неиспарившиеся компоненты отходов нагревают, отделяют охлажденный материал-теплоноситель от высушенных компонентов отходов с последующим пиролизом этих компонентов. При этом по меньшей мере часть отдельных от гранулированного материала высушенных компонентов отходов смешивают с частью отделенного охлажденного гранулированного материала с последующим пиролизом полученной смеси, а остальной отделенный, охлажденный гранулированный материал смешивают с нагретым при пиролизе гранулированным материалом при использовании полученной смеси для сушки свежих отходов. Устройство для переработки отходов включает горизонтальную сушильную установку по меньшей мере с одной сушильной камерой, с которой соединены трубопроводы для подачи отходов и горячего гранулированного материала, сообщенный с сушильной установкой нагреватель, связанные с сушильной камерой отдельные средства для сбора гранулированного материала и высушенных компонентов и трубопровод для подачи в нагреватель высушенных компонентов отходов и части гранулированного материала, который подсоединен к сушильной установке посредством трубопровода. Достигается высокая термическая эффективность и экологическая чистота процесса при дешевом и долговечном оборудовании. 2 с.п. и 12 з.п. ф-лы, 1 ил.

| US, 4248164 A, 03.02.81 | |||

| SU, 1836406 A, 23.08.93 | |||

| SU, 131741 A, 1960 | |||

| US, 4218288 A, 19.08.80 | |||

| EP, 0485255 A, 13.05.92. |

Авторы

Даты

1999-05-27—Публикация

1995-06-20—Подача