Изобретение относится к горнодобывающей промышленности и может быть использовано в производстве режущего инструмента для горных и дорожных машин.

Известен способ армирования породоразрушающего инструмента твердосплавными вставками. Способ включает подготовку отверстия в корпусе державки, установку в него твердосплавной вставки, введение припоя и нагрев с использованием индуктора [1].

Недостатком этого способа являются большие энерго- и материальные затраты.

Известен также способ изготовления режущего инструмента, включающий размещение державки и армирующей вставки в гнезде ковочного пресса, деформацию державки для закрепления в ней части армирующей вставки [2].

Однако такой способ не обеспечивает надежности крепления армирующей вставки. В связи с износом зоны запрессовки в процессе эксплуатации возможно выпадение армирующей вставки.

Задачей изобретения является повышение надежности крепления армирующей вставки за счет гарантированной точности отверстия державки под запрессовку вставки, снижение энерго- и материальных затрат на изготовление резцов и повышение времени их эксплуатации.

Технический результат достигается тем, что при осуществлении способа изготовления резцов породоразрушающего инструмента, включающего размещение армирующей вставки в отверстии державки с наружной конусной частью и закрепление ее в этом отверстии, отверстие державки предварительно калибруют путем местной деформации конусной части державки с присутствием в отверстии калибра-свидетеля, а затем производят запрессовку армирующей вставки.

Для осуществления местной деформации на конусной части державки могут быть выполнены технологические выступы.

Местная деформация конусной части державки может быть осуществлена с помощью обжимной матрицы, снабженной технологическими выступами, или роликовой обкаткой.

Изготовление резцов с армирующей вставкой связано с проблемой получения точного по диаметру и соосности отверстия под вставку. При диаметре отверстия 7 - 10 мм и глубине до 25 мм после термообработки в отверстии державки появляются перекосы по оси и по диаметру, что снижает надежность крепления вставки. В обычной практике после сверления применяют обработку отверстия разверткой.

Предлагаемый способ исключает эту операцию. Местная деформация державки с применением калибра-свидетеля позволяет гарантированно получать необходимый диаметр отверстия с точностью не ниже 0,01 мм, что обеспечивает надежность крепления армирующей вставки и повышение срока эксплуатации резцов. В предложенном способе использован принцип пластической деформации. При воздействии на наружную конусную часть державки матрицей с выступами или роликовой обкаткой в отверстии соответственно образуются местные калиброванные выступы в виде поясков. Тот же эффект имеем, если предварительно выполнить на наружной конусной части державки технологические выступы и затем произвести деформацию этих выступов обжимающей матрицей.

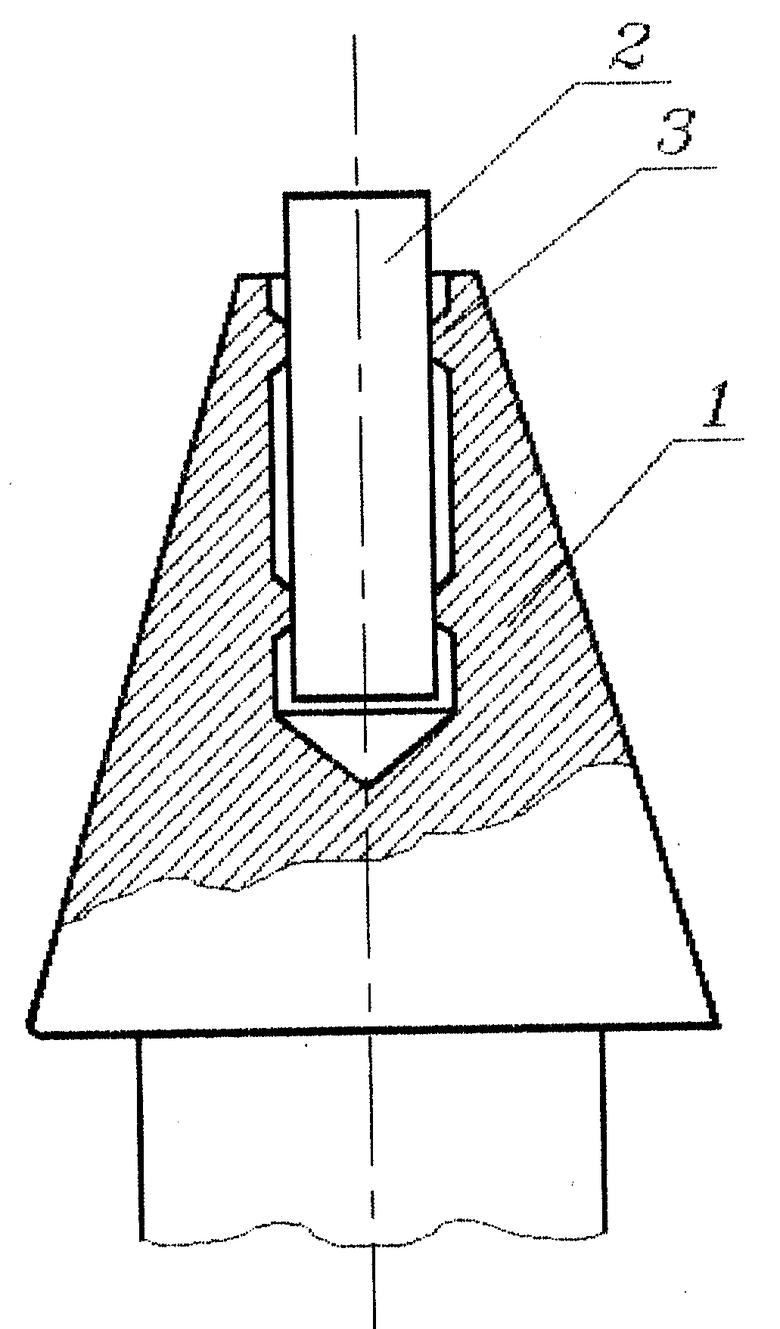

На чертеже представлен разрез державки резца с расположенным в ее отверстии калибром-свидетелем.

Для изготовления резца использована армирующая вставка и державка 1, на наружной конусной части которой были выполнены два технологических выступа в виде поясков. В державке сверлением подготовлено отверстие под армирующую вставку. Калибровку отверстия осуществляли следующим образом. В отверстие вставляли калибр-свидетель 2 и затем осуществляли обжатие поясков с использованием обжимающей матрицы. При обжатии поясков происходит местная калибровка отверстия за счет образовавшихся в отверстии местных калиброванных выступов 3 также в виде поясков. Применение калибра-свидетеля позволило получить диаметр отверстия с точностью 0,01 мм. Упругие силы металла державки обеспечили свободное удаление калибра-свидетеля 2, после чего в калиброванное отверстие державки была запрессована армирующая вставка.

Изобретение может быть также осуществлено при использовании обжимной матрицы с технологическими выступами или роликовой обкатки. В этом случае применяется державка с гладкой наружной конусной частью, в отверстии которой при наличии калибра-свидетеля 2 в результате местной деформации также образуются калиброванные выступы 3 в виде поясков. После удаления калибра-свидетеля запрессовывается армирующая вставка.

Предложенный способ обеспечивает более длительную работу инструмента благодаря надежному креплению армирующей вставки и снижение затрат на его изготовление.

Источники информации

1. Авторское свидетельство СССР N 898035, МКИ6: E 21 B 10/46, 1982 г.

2. Патент Англии N 2174434, МКИ6: E 21 C 35/18, 1986 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЕЦ ДЛЯ ПРОХОДЧЕСКО-ОЧИСТНЫХ И ВЫЕМОЧНЫХ КОМБАЙНОВ (ВАРИАНТЫ) | 2013 |

|

RU2530138C1 |

| Алмазный буровой инструмент и способ его изготовления | 1987 |

|

SU1640339A1 |

| РЕЗЕЦ ДЛЯ ГОРНЫХ МАШИН | 1992 |

|

RU2019695C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ПОВОРОТНЫХ РЕЗЦОВ | 2016 |

|

RU2626481C1 |

| СМЕСИТЕЛЬ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ | 1998 |

|

RU2130335C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОГО ЭЛЕМЕНТА РАЗЪЕМНОГО СОЕДИНЕНИЯ | 2011 |

|

RU2482372C2 |

| Технологический инструмент для продольной прокатки труб | 1990 |

|

SU1754235A1 |

| ФИТИНГ ОБЖИМНОЙ, СПОСОБ ЕГО МОНТАЖА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2024 |

|

RU2831560C1 |

| СПОСОБ АРМИРОВАНИЯ БУРОВЫХ КОРОНОК ТВЕРДОСПЛАВНЫМИ И ДРУГИМИ ВСТАВКАМИ | 1992 |

|

RU2054516C1 |

| Способ повышения износостойкости поворотных резцов | 1983 |

|

SU1175633A1 |

Изобретение относится к горнодобывающей промышленности и может быть использовано в производстве режущего инструмента для горных и дорожных машин. Способ заключается в том, что перед размещением армирующей вставки отверстие державки предварительно калибруют путем местной деформации конусной наружной части державки с присутствием в отверстии калибра-свидетеля, а затем производят запрессовку армирующей вставки. Для осуществления местной деформации на конусной части державки выполняют технологические выступы. Местная деформация может быть осуществлена с помощью обжимной матрицы, снабженной технологическими выступами или роликовой обкаткой. Способ обеспечивает более длительную работу инструмента благодаря надежному креплению армирующей вставки и снижение затрат на его изготовление. 3 з.п. ф-лы, 1 ил.

| МЕМБРАННОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2174434C2 |

| Цилиндрическая вставка из твердого сплава для бурового инструмента | 1974 |

|

SU468994A1 |

| Режущая вставка для горного инструмента | 1985 |

|

SU1245696A1 |

| Резец для горных машин | 1959 |

|

SU126092A1 |

| Рабочая головка резца горных машин | 1984 |

|

SU1208222A1 |

| Породоразрущающий орган | 1980 |

|

SU909100A1 |

| СПОСОБ КРЕПЛЕНИЯ ТВЕРДОСПЛАВНЫХ ЗУБКОВ В БУРОВЫХ ДОЛОТАХ | 0 |

|

SU300583A1 |

| EP 0052978 A2, 02.06.82 | |||

| DE 3510072 A1, 25.09.86. | |||

Авторы

Даты

1999-05-27—Публикация

1998-02-23—Подача