Изобретение относится к области товаров народного потребления и может быть использовано, например, для изготовления устройства для нанесения веществ, например, красящих или чистящих на поверхность различных материалов.

Известен способ нанесения веществ на обрабатываемую поверхность, включающий подачу веществ в область нанесения и покрытие им обрабатываемой поверхности [Авт. свид. СССР N 755319, МПК B 05 C 1/06, 15.08.1980 г.].

Известно устройство для нанесения веществ на поверхность материалов, содержащее средства накопления и последующего нанесения веществ на поверхность материалов [Авт. свид. СССР N 755319, МПК B 05 C 1/06, 15.08.1980 г.].

Известен способ нанесения веществ на обрабатываемую поверхность, включающий подготовку наносимого вещества, его подачу в область нанесения и покрытие им обрабатываемой поверхности [Патент РФ N 2088345, МПК B 05 C 1/06, 27.08.1997 г.], - прототип.

Известно также устройство для осуществления способа нанесения веществ на обрабатываемую поверхность, содержащее корпус, наносимое вещество и механизмы нанесения вещества и распределения его по обрабатываемой поверхности [Патент РФ N 2088345, МПК B 05 C 1/06, 27.08.1997 г.], - прототип.

Недостатком известных способов и устройств является их относительно низкая производительность нанесения веществ на обрабатываемую поверхность, обусловленная недостатками способов их изготовления, взаимосвязанными с конструктивными недостатками устройств.

Решаемой технической задачей в соответствии с изобретением является улучшение потребительских свойств способа и устройства с достижением технического результата в отношении повышения производительности и равномерности нанесения веществ на обрабатываемую поверхность при одновременном повышении эффективности нанесения.

В качестве кратких сведений, раскрывающих сущность изобретения, следует отметить, что достигаемый технический результат обеспечивают с помощью предложенного способа нанесения веществ на обрабатываемую поверхность, включающего подготовку наносимого вещества, его подачу в область нанесения и покрытие им обрабатываемой поверхности. Отличительные особенности способа заключаются в том, что в процессе подготовки наносимого вещества его помещают в объем его содержания, взаимосвязанный с устройством нанесения веществ, с возможностью дозированного извлечения из объема наносимых веществ. Минимальную величину V1 и максимальную величину V2 доз веществ, извлекаемых в единицу времени, выбирают в пределах 0,18 ≤ (V1 + α V2)/V2 ≤ 4,6 где α - экспериментальный коэффициент, выбираемый в зависимости от вязкости, пористости и текучести наносимого вещества в пределах 0,18 ≤ α ≤ 3,6.

Извлечение объемов и перемещение в области их нанесения устройством на обрабатываемую поверхность производят используя дозы энергии E1, которые от общей величины энергии E2, затрачиваемой на перемещение устройства относительно обрабатываемой поверхности и/или нанесение веществ, или от величины энергосодержания E2 автономных источников энергии отбирают в пределах 1 ≤ ( β E1 + E2)/E2 ≤ 6,1, где β - экспериментальный коэффициент, выбираемый в зависимости от пластичности и адгезионных характеристик наносимого вещества в пределах 0,27 ≤ β ≤ 5,3.

В качестве кратких сведений, раскрывающих сущность изобретения, следует отметить, что достигаемый технический результат обеспечивают с помощью предложенного устройства для осуществления способа нанесения веществ на обрабатываемую поверхность, содержащего корпус, наносимое вещество и механизмы нанесения вещества и распределения его по обрабатываемой поверхности. Отличительные особенности устройства заключаются в том, что оно взаимосвязано с дополнительным объемом содержания наносимого вещества и механизмами дозированного извлечения (МДИ) наносимого вещества из объема и перемещения в область нанесения его на обрабатываемую поверхность. Величина V3 объема содержания наносимого вещества выбрана по отношению ко всему объему V4, занимаемому устройством, в пределах 1,01 ≤ (γ V3 + V4)/V4 ≤ 2,3, где γ - экспериментальный коэффициент, выбранный в зависимости от пористости наносимого вещества и производительности устройства в пределах 0,65 ≤ γ ≤ 1,5.

Конструктивные особенности МДИ определены величиной объема V5 извлечения МДИ наносимого вещества в единицу времени в пределах 1,00006 ≤ ( λ V5 + V3)/V3 ≤ 3,8, где λ - экспериментальный коэффициент, выбираемый в зависимости от пористости, жесткости и текучести наносимого вещества в пределах 0,14 ≤ λ ≤ 2,8, а соотношение минимального размера L1 поперечного сечения устройства и его максимального размера L2 выбрано в пределах 0,74 ≤ (L1 + δ L2)/L2 ≤ 3,3, где δ - экспериментальный коэффициент, выбранный в зависимости от конфигурации устройства и эргономических требований потенциального потребителя в пределах 0,68 ≤ δ ≤ 2,3.

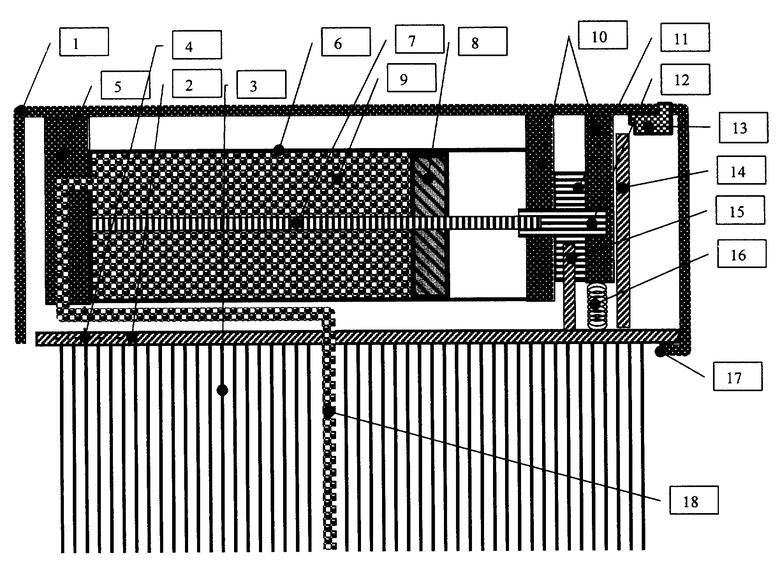

Предложенное устройство целесообразно пояснить чертежом, на котором схематически изображен вариант конструктивного выполнения предложенного устройства в виде поперечного сечения устройства, проходящего через его геометрический центр, где 1 - корпус, 2 - пластина, 3 - наноситель, 4 - ось вращения пластины относительно корпуса, 5 - упорная стойка с каналом отвода наносимого, например, чистящего вещества, 6 - корпус баллона с чистящим веществом, 7 - подающая ось с резьбой, 8 - поршень, 9 - наносимое, например, чистящее вещество, 10 - опорные стойки привода подающей оси, 11 - храповик привода подающей оси, 12 - ось храповика, 13 - ступенчатый регулятор количества подачи чистящего вещества, 14 - стойка регулятора количества подачи чистящего вещества, 15 - приводящий зуб храповика, 16 - возвратная пружина, 17 - ограничитель в виде выступа, 18 - канал подвода чистящего вещества в зону чистки.

При подробном описании способа нецелесообразно детально останавливаться на известных из опубликованных данных особенностях выполнения его операций, в частности на известных особенностях подготовки наносимого вещества, его подачи в область нанесения и покрытия им обрабатываемой поверхности. Детально целесообразно остановиться только на отличительных существенных конструктивных особенностях предложенного способа, заключающихся в том, что в процессе подготовки наносимого вещества его помещают в объем его содержания, взаимосвязанный с устройством нанесения веществ, с возможностью дозированного извлечения из объема наносимых веществ. Объем содержания наносимых веществ может быть как замкнутым, так и незамкнутым, а извлечение из него веществ может быть, например, с помощью их выдавливания из объема или вытекания под действием сил тяжести.

Минимальную величину V1 и максимальную величину V2 доз веществ, извлекаемых в единицу времени, выбирают в пределах 0,18 ≤ (V1 + α V2)/V2 ≤ 4,6, где α - экспериментальный коэффициент, выбираемый в зависимости от вязкости, пористости и текучести наносимого вещества в пределах 0,18 ≤ α ≤ 3,6. Указанный диапазон извлекаемых доз веществ охватывает практически все необходимые практические случаи. Извлечение объемов веществ и перемещение в области их нанесения устройством на обрабатываемую поверхность производят используя дозы энергии E1, которые от общей величины энергии E2, затрачиваемой на перемещение устройства относительно обрабатываемой поверхности и/или нанесение веществ, или от величины энергосодержания E2 автономных источников энергии отбирают в пределах 1 ≤ ( β E1 + E2)/E2 ≤ 6,1, где β - экспериментальный коэффициент, выбираемый в зависимости от пластичности и адгезионных характеристик наносимого вещества в пределах 0,27 ≤ β ≤ 5,3. В числе автономных источников энергии могут быть, в частности, баллоны со сжатым газом или гравитационная энергия поля земного притяжения.

При подробном описании устройства нецелесообразно детально останавливаться на известных из опубликованных данных его конструктивных особенностях, в частности на известных особенностях корпуса, наносимого вещества и механизмов нанесения вещества и распределения его по обрабатываемой поверхности. Детально целесообразно остановиться только на отличительных существенных конструктивных особенностях предложенного устройства, заключающихся в том, что оно взаимосвязано с дополнительным объемом содержания наносимого вещества и механизмами дозированного извлечения (МДИ) наносимого вещества из объема и перемещения в область нанесения его на обрабатываемую поверхность. В конструктивном отношении объем содержания наносимого вещества и МДИ наносимого вещества из объема и перемещения в область нанесения его на обрабатываемую поверхность могут быть размещены как внутри корпуса механизма распределения веществ по обрабатываемой поверхности, так и вне этого корпуса. Величина V3 объема содержания наносимого вещества выбрана по отношению ко всему объему V4, занимаемому устройством, в пределах 1,01 ≤ ( γ V3 + V4)/V4 ≤ 2,3, где γ - экспериментальный коэффициент, выбранный в зависимости от пористости наносимого вещества и производительности устройства в пределах 0,65 ≤ γ ≤ 1,5. Конструктивно объем содержания наносимых веществ может быть выполнен, например, в виде цилиндра, конуса, эллипсоида, лотка и т.п.

Конструктивные особенности МДИ определены величиной объема V5 извлечения МДИ наносимого вещества в единицу времени в пределах 1,00006 ≤ ( λ V5 + V3)/V3 ≤ 3,8, где λ - экспериментальный коэффициент, выбираемый в зависимости от пористости, жесткости и текучести наносимого вещества в пределах 0,14 ≤ λ ≤ 2,8, а соотношение минимального размера L1 поперечного сечения устройства и его максимального размера L2 выбрано в пределах 0,74 ≤(L1 + δ L2)/L2 ≤ 3,3, где δ - экспериментальный коэффициент, выбранный в зависимости от конфигурации устройства и эргономических требований потенциального потребителя в пределах 0,68 ≤ δ ≤ 2,3. Другие конструктивные особенности МДИ не существенны для достижения технического результата, кроме тех, которые конструктивно предопределены вышеуказанным признаком. Соотношение размеров L1 и L2 в указанных пределах охватывает необходимые практические варианты реализации предложенного устройства.

Целесообразно детально описать также следующий один из вариантов практической реализации предложенного устройства, названный "Дивидик-автоматик" (см. чертеж). "Дивидик-автоматик" состоит из корпуса 1, пластины 2 с укрепленным на ней наносителем вещества 3. Пластина соединена с корпусом осью 4. Движение пластины относительно оси по часовой стрелке ограничено выступом 17 корпуса, а против часовой стрелки - упором стойки 14 в корпус 1. Расстояние до упора в корпус может быть изменено с помощью движка 13 с обеспечением изменения угла поворота пластины 2 относительно оси 4. На пластине 2 расположены стойки 10, между которыми находится храповик 11, выполненный заодно с осью 12. Ось 12 выполнена с возможностью вращения в отверстиях стоек. Приводящий зуб 15 храповика неподвижно закреплен на пластине 2.

Конструктивно "Дивидик-автоматик" выполнен из следующих основных узлов: корпуса, наносителя чистящего вещества с каналами подвода вещества в зону чистки, привода механизма подачи, упорной стойки с каналом отвода чистящего вещества, устройства ступенчатого регулятора подачи количества чистящего вещества, сменного баллона с чистящим веществом и механизмом его подачи.

Корпус 1 является несущей конструкцией всего изделия. В нем расположены наноситель 3 вещества, выполненный, например, в виде щетки и укрепленный на пластине 2, а также канал 18 подвода чистящего вещества в зону чистки, являющийся системой гибких трубопроводов, проходящих через отверстия в пластине 2. На пластине 2 также установлены приводящий зуб 15 храповика 11 и стойка 14 регулятора количества подачи чистящего вещества. Пластина 2 соединена с корпусом 1 осью 4. Движение пластины по часовой стрелке ограничено выступом 17. Движение пластины 2 относительно оси 4 против часовой стрелки определено зазором между корпусом 1 и стойкой 14 регулятора количества подачи чистящего вещества. Величина зазора зависит от положения ступенчатого регулятора 13 количества подачи чистящего вещества.

Привод механизма подачи выполнен из опорных стоек 10 и храповика 11, изготовленного заодно с осью 12. Торец оси 12 снабжен пазом для зацепления и передачи вращения на подающую ось 7.

Упорная стойка 5 снабжена каналом отвода чистящего вещества. Выходное отверстие этой стойки соединено с каналами 18 подвода чистящего вещества в зону чистки.

Устройство ступенчатого регулятора количества подачи чистящего вещества выполнено в виде движка 13 с возможностью его перемещения в пазе корпуса 1. Ступенчатый вырез движка изменяет величину хода стойки 14 регулятора и соответственно угол поворота храповика 11 за один цикл работы, кратный количеству зубьев.

Сменный баллон 6 заполнен чистящим веществом 9. Левый торец баллона 6 имеет выходное отверстие, согласованное с приемным отверстием упорной стойки 5. Правый торец баллона в начальном положении закрыт поршнем 8. По всей длине баллона 6 размещена подающая ось 7 с резьбой. Ось 7 проходит через резьбовое отверстие в центре поршня 8. Выступающая часть оси 7 имеет фигурный паз, который при вставлении баллона 6 между опорной стойкой 10 и упорной стойкой 5, входит в зацепление с пазом в оси 12 храповика 11.

Работа устройства заключается в следующем. При нанесении, например, чистящего вещества на обрабатываемую поверхность материала создается вертикальная составляющая силы, приложенной через наноситель 3 к пластине 2. При перемещении пластины 2 относительно корпуса 1 приводящий зуб 15 храповика 11 поворачивает его на определенный угол. Вращение храповика 11 передается на подающую ось 7. Вращаясь, ось 7 перемещает поршень 8, который выдавливает чистящее вещество 9 из баллона 6 по каналам подвода чистящего вещества в зону чистки, которое затем распределяют по поверхности обрабатываемого материала. Процесс повторяется периодически в ходе чистки, обеспечивая дозированную подачу вещества. Могут быть реализованы и другие варианты устройств для осуществления предложенного способа. Например, баллон может быть расположен на пластине с соответствующим переносом остальных элементов.

На поверхности корпуса могут быть изготовлены выступы и углубления или пазы, которые используют, в частности, для скрепления частей и деталей устройства, декоративных, информационных и опознавательных изображений, в качестве ребер жесткости для избежания выскальзывания устройства из рук и др. При этом формируют геометрическую структуру отдельных узлов устройства, достигая максимального значения точности изготовления, в частности расстояний между максимально удаленными точками в изготовленных узлах.

Совокупность существенных признаков заявленного объекта, как следует из вышеизложенного, охватывает также варианты выполнения устройства со сменными объемами содержания наносимого вещества или наносителями как с одним типом наносимого вещества, так и с несколькими. При этом сменные держатели и наносители могут быть специализированными, например, по типу наносимого вещества.

Достигаемый технический результат, как показали данные экспериментов, может быть реализован только взаимосвязанной совокупностью всех существенных признаков заявленных объектов, отраженных в формуле изобретения. Указанные в ней отличия дают основание сделать вывод о новизне данного технического решения, а совокупность испрашиваемых притязаний в связи с их неочевидностью - о его изобретательском уровне, что доказывается также вышеприведенным детальным описанием заявленных объектов. Соответствие критерию "промышленная применимость" заявленных объектов доказывается как широким получением и использованием различных способов и устройств нанесения веществ на материалы в промышленных масштабах, так и отсутствием в заявленных притязаниях каких-либо практически трудно реализуемых признаков. Нижние и верхние значения заявленных пределов были получены на основе статистической обработки результатов экспериментальных исследований, анализа и обобщения их и известных из опубликованных источников данных с использованием результатов изобретательской интуиции, исходя из условия достижения указанного технического результата.

Для оценки достигаемого технического результата выбирался, например, параметр, определяющий соотношение равномерностей нанесения веществ на материалы, и параметр, определяющий соотношение эффективностей (количеств вещества на единицу площади) нанесения веществ на поверхность материалов при использовании предложенного способа и прототипа при адекватных условиях. Как показали эксперименты, в описанном варианте осуществления устройства достигались значение указанных параметров в полтора-два раза выше, чем у известных объектов аналогичного назначения.

Кроме указанного выше технического результата практическое осуществление позволяет существенно расширить возможности использования заявленного технического решения применительно, например, к различным типам поверхностей и наносимых на них материалов, повысить безопасность использования и существенно усилить потребительский эффект от использования устройства "Дивидик-автоматик". Заявленное устройство экономично в нанесении веществ на материалы, обладает высокими экологическими, эргономическими и другими высококачественными потребительскими свойствами.

В процессе подготовки наносимое вещество помещают в объем его содержания, взаимосвязанный с устройством нанесения веществ с возможностью дозированного извлечения из объема наносимых веществ, минимальную величину V1 и максимальную величину V2 доз веществ, извлекаемых в единицу времени, выбирают в пределах 0,18 ≤ (V1+αV2)≤4,6, где α - экспериментальный коэффициент, выбираемый в зависимости от вязкости, пористости и текучести наносимого вещества в пределах 0,18 ≤α≤ 3,6. Извлечение объемов и перемещение в области их нанесения устройством на обрабатываемую поверхность производят используя дозы энергии E1, которые от общей величины энергии Е2, затрачиваемой на перемещение устройства относительно обрабатываемой поверхности и/или нанесение веществ, или от величины энергосодержания Е2 автономных источников энергии, отбирают в пределах 1≤(βЕ1+Е2)/Е2≤6,1, β - экспериментальный коэффициент, выбираемый в зависимости от пластичности и адгезионных характеристик наносимого вещества в пределах 0,27 ≤β≤ 5,3. Устройство для осуществления способа взаимосвязано с дополнительным объемом содержания наносимого вещества и механизмами дозированного извлечения (МДИ) наносимого вещества из объема и перемещения в область нанесения его на обрабатываемую поверхность. Величина V3 объема содержания наносимого вещества выбрана по отношению ко всему объему V4, занимаемому устройством, в пределах 1,01 ≤ (γ V3+V4)/V4≤2,3, γ - экспериментальный коэффициент, выбранный в зависимости от пористости наносимого вещества и производительности устройства в пределах 0,65≤γ≤1,5. Конструктивные особенности МДИ определены величиной объема извлечения МДИ наносимого вещества в единицу времени в пределах 1,00006≤(λV5+V3)/V3≤3,8, λ - экспериментальный коэффициент, выбираемый в зависимости от пористости, жесткости и текучести наносимого вещества в пределах 0,14≤λ≤2,8. Соотношение минимального размера L1 поперечного сечения устройства и его максимального размера L2 выбрано в пределах 0,74≤(L1+δL2)/L2≤3,3, где δ - экспериментальный коэффициент, выбранный в зависимости от конфигурации устройства и эргономических требований потенциального потребителя в пределах 0,6≤δ≤2,3. Техническим результатом изобретения является улучшение потребительских свойств, повышение производительности и равномерности нанесения веществ на обрабатываемую поверхность при одновременном повышении эффективности нанесения. 2 с.п.ф-лы, 1 ил.

| SU 755319, 15.08.80 | |||

| УСТРОЙСТВО "ДИВИДИК" ДЛЯ НАНЕСЕНИЯ ВЕЩЕСТВ НА ПОВЕРХНОСТЬ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И МАТЕРИАЛЫ | 1996 |

|

RU2088345C1 |

| US 4149814, 17.04.79 | |||

| 1978 |

|

SU825177A1 | |

| US 3933415, 20.01.76 | |||

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЕЙ МНОГОКОМПОНЕНТНЫХ СРЕД | 2000 |

|

RU2184352C1 |

| СОСТАВ АГАРОВОГО ПОКРЫТИЯ ДЛЯ ТИТРОВАНИЯ МЕТОДОМ НЕГАТИВНЫХ КОЛОНИЙ КОРОНАВИРУСА - ВОЗБУДИТЕЛЯ ТЯЖЕЛОГО ОСТРОГО РЕСПИРАТОРНОГО СИНДРОМА | 2005 |

|

RU2325436C2 |

| СПОСОБ ВЫРАБОТКИ КОНСЕРВОВ "ТРЕСКА ОБЖАРЕННАЯ С ОВОЩНЫМ ГАРНИРОМ В ТОМАТНОМ СОУСЕ" | 2011 |

|

RU2467635C1 |

Авторы

Даты

1999-06-10—Публикация

1998-11-13—Подача