Изобретение относится к области пищевой промышленности и может быть использовано для измельчения сыпучего, например гранулированного, материала для пищевых и кормозаготовительных целей.

Известен способ измельчения многокомпонентного сыпучего материала, включающий загрузку материала в устройство и измельчение в нем преимущественно путем измельчения с последующей выгрузкой измельченного материала из устройства (SU 1787530, кл. B 02 C 13/02, 15.05.90).

Известно устройство для измельчения многокомпонентного сыпучего материала, содержащее корпус и узел измельчения, который выполнен молоткового типа, узлы подачи сырья и выгрузки (SU 1787530, кл. B 02 C 13/02, 15.05.90).

Известен способ измельчения многокомпонентного сыпучего материала, включающий загрузку его в устройство и измельчение в нем преимущественно путем дробления с последующей выгрузкой измельченного материала из устройства (RU 2062652, кл. B 02 C 13/02).

Известно устройство для измельчения многокомпонентного сыпучего материала, содержащее корпус, узел измельчения, выполненный молоткового типа с ударными элементами, установленными на осях его привода, узлы подачи сырья и выгрузки готового продукта (RU 2062652, кл. B 02 C 13/02, 27.06.96).

Недостатком известных способов и устройств являются относительно низкие их функциональные и технические характеристики, в том числе не соответствующие ряду практических случаев применения, низкая производительность и высокий уровень энергопотребления.

Задача изобретения заключается в повышении эффективности заявленных объектов с достижением технического результата в отношении повышения производительности и снижения энергозатрат при измельчении материалов.

Технический результат - повышение производительности и снижение энергозатрат при измельчении материалов, расширение диапазона пользования при сохранении важнейших потребительских свойств измельченного продукта.

Технический результат в части способа достигается тем, что производят n1 стадийное разрушение компонентов материала в n2 циклов, где n1 и n2 выбирают в пределах 1 ≤ n1 ≤ 3, 1 ≤ n2 ≤ 1000, осуществляемых одновременно или/и последовательно. При этом первой стадии компоненты материалов ускоряют до энергии E1, которую выбирают по отношению к максимальной энергии E2, необходимой для разрушения в пределах 1,1 ≤ (α1E1+E2)/E2 ≤ 12, где α1 - экспериментальный коэффициент, который выбирают в зависимости от размеров и прочности измельчаемых материалов в пределах 0,4 ≤ α1 ≤ 1,5. Ускоренный материал в количестве V1 в единицу времени, которое выбирают по отношению к общему количеству V2 ускоряемого материала в единицу времени в пределах 1 ≤ (α2V1+V2)/V2 ≤ 3,6, где α2 - экспериментальный коэффициент, выбираемый в зависимости от хрупкости компонентов измельчаемого материала в пределах 0,2 ≤ α2 ≤ 1,6, раскалывают на n3 частиц, где n3 выбирают в пределах 1 ≤ n3 ≤ 106, затем количество V3 отраженных в единицу времени от неподвижной измельчающей решетки частиц материала в процессе их циклического перемещения в зоне обработки рубят с помощью измельчителей, например, молоткового типа, выбирая его по отношению к общему количеству V4 отраженных в единицу времени частиц материала в пределах 1 ≤ (α3V3+V4)/V4 ≤ 4,3, где α3 - экспериментальный коэффициент, выбираемый в зависимости от вязкости и твердости измельчаемых частиц в пределах 0,6 ≤ α3 ≤ 2,3. Не измельченное количество материала истирают или/и сминают в процессе его циклического перемещения в зазорах, например, между торцами измельчителей в виде молотков и неподвижной измельчающей решеткой до максимального размера L1 измельчаемых частиц, который выбирают по отношению к минимальному размеру L2 ячеек, через которые измельченный материал удаляют из зоны обработки, в пределах 1 ≤ (L1+α4L2)/L2 ≤ 120, где α4 - экспериментальный коэффициент, выбираемый в зависимости от задаваемого максимального размера измельченных частиц в пределах 0,3 ≤ α4 ≤ 1,2.

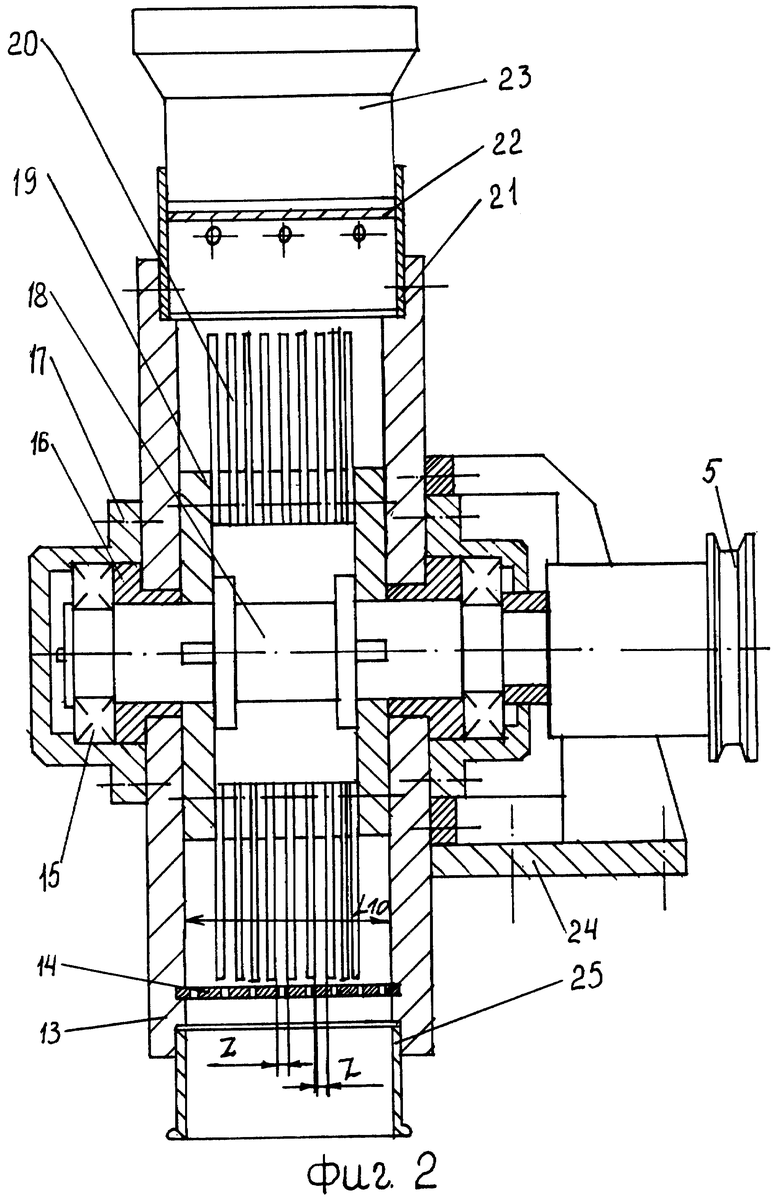

Технический результат в части устройства достигается тем, что ударный элемент выполнен в виде пластин, установленных на осях вращения на расстоянии L3 от оси инструментов, подачи сырья и выгрузки готового продукта. Отличительные особенности устройства заключаются в том, что узел измельчения выполнен молоткового типа с ударным элементом в виде пластин, установленных на осях их вращения на расстоянии L3 от оси вращения их привода, выбранном по отношению к расстоянию L4 между осью вращения и корпусом узла измельчения в пределах 1,003 ≤ (β1L3+L4)/L4 ≤ 11, где β1 - экспериментальный коэффициент, выбранный в зависимости от максимальных размеров фрагментов измельчаемого материала в пределах 0,15 ≤ β1 ≤ 3,6. Максимальный размер L5 молотковой пластины выбран по отношению к расстоянию L6 от оси перемещения пластины до корпуса узла измельчения 1,008 ≤ (β2L5+L6)/L6 ≤ 3,7, где β2 - экспериментальный коэффициент, выбранный в зависимости от минимальных размеров измельченного продукта в пределах 0,56 ≤ β2 ≤ 2,7. Максимальный размер L7 отверстия в молотковой пластине выбран по отношению к минимальному размеру L8 отверстия в пределах 0,1 ≤ (β3L8+L7)/L7 ≤ 2,3, где β3 - экспериментальный коэффициент, выбранный в зависимости от максимального размера поперечного сечения кронштейна перемещения пластины в пределах 0,74 ≤ β3 ≤ 1,3. Общая сумма L9 всех зазоров между молотковыми пластинами выбрана по отношению к максимальному расстоянию L10 между щеками узла измельчения в пределах 1,001 ≤ (L9+L10)/L10 ≤ 1,8. Соотношение минимальных размеров s1 площадей отверстий в решетке и их максимальных размеров s2 выбрано в пределах 1,0001 ≤ (β1s1+s2)/s2 ≤ 3,7, а соотношение суммы s3 площадей всех отверстий в решетке к общей площади s4 решетки выбрано в пределах 1,001 ≤ (β1s3+s4)/s4 ≤ 3,2. При этом в узле подачи исходного сырья дополнительно установлен регулятор сырья в зону измельчения с соотношением минимального объема v5 и максимального объема v6 подачи сырья в пределах 1,01 ≤ (v5+β4v6)/v6 ≤ 5,1, где β4 - экспериментальный коэффициент, выбранный в зависимости от величины минимального объема камеры узла измельчения в пределах 0,38 ≤ β4 ≤ 4,1.

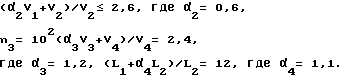

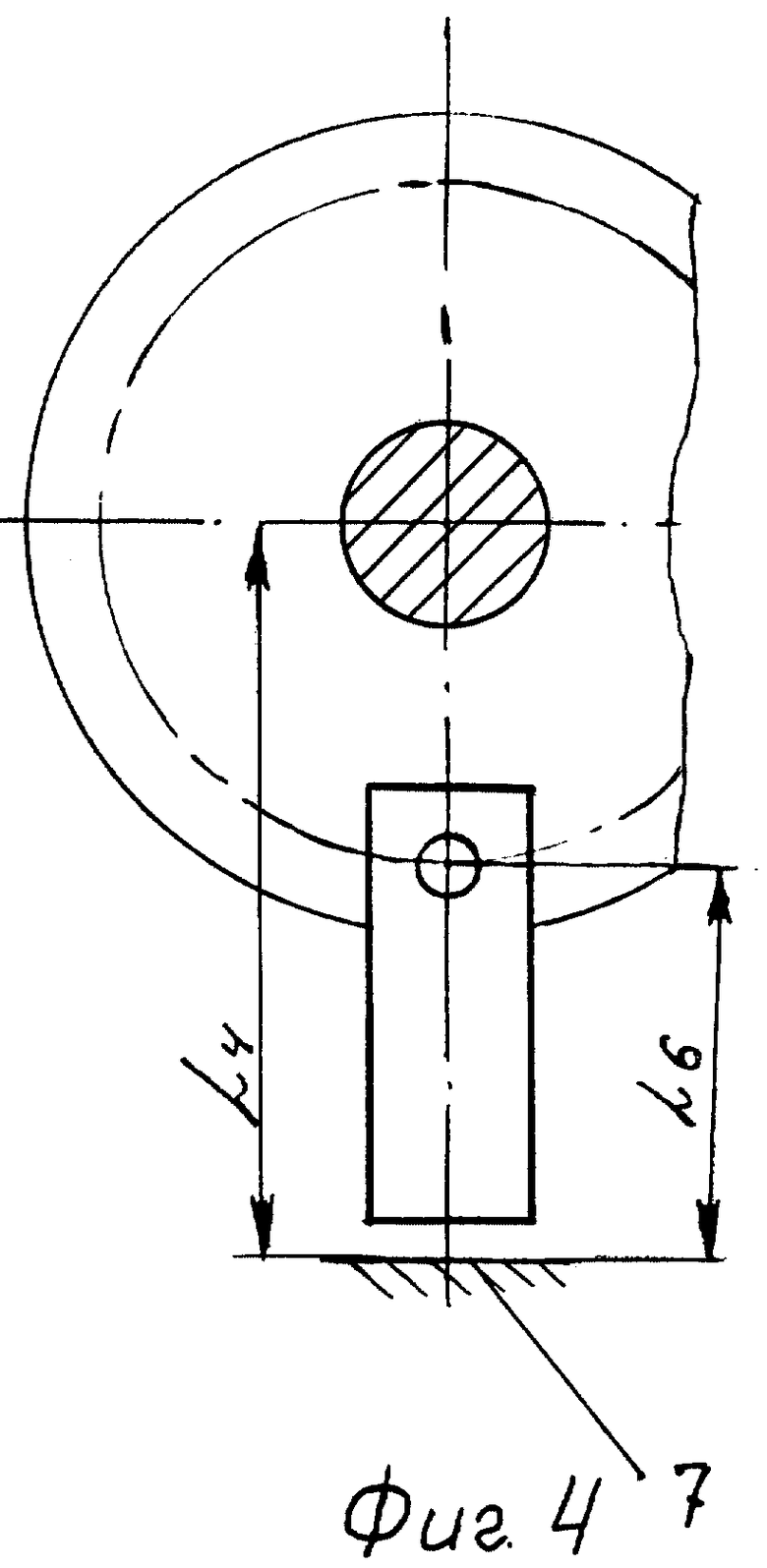

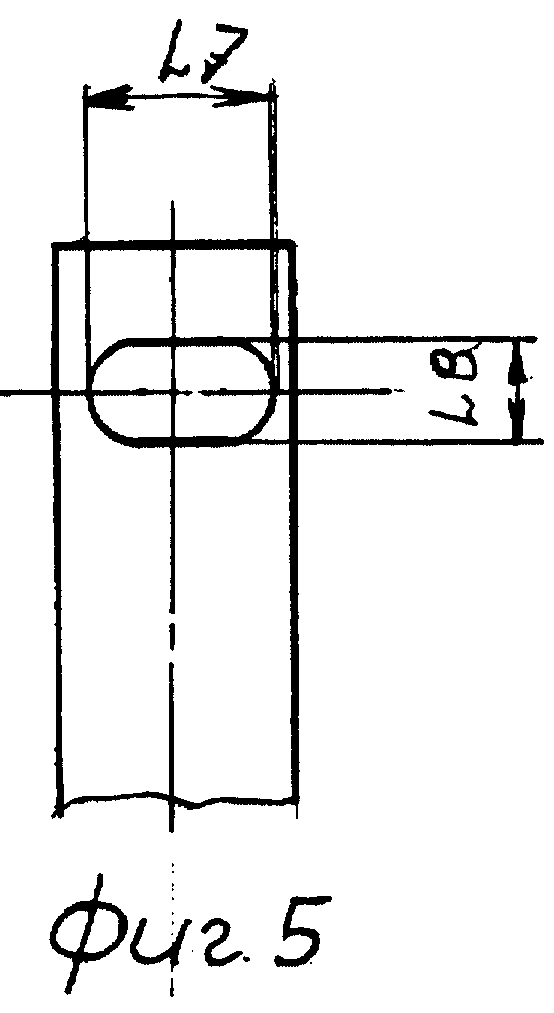

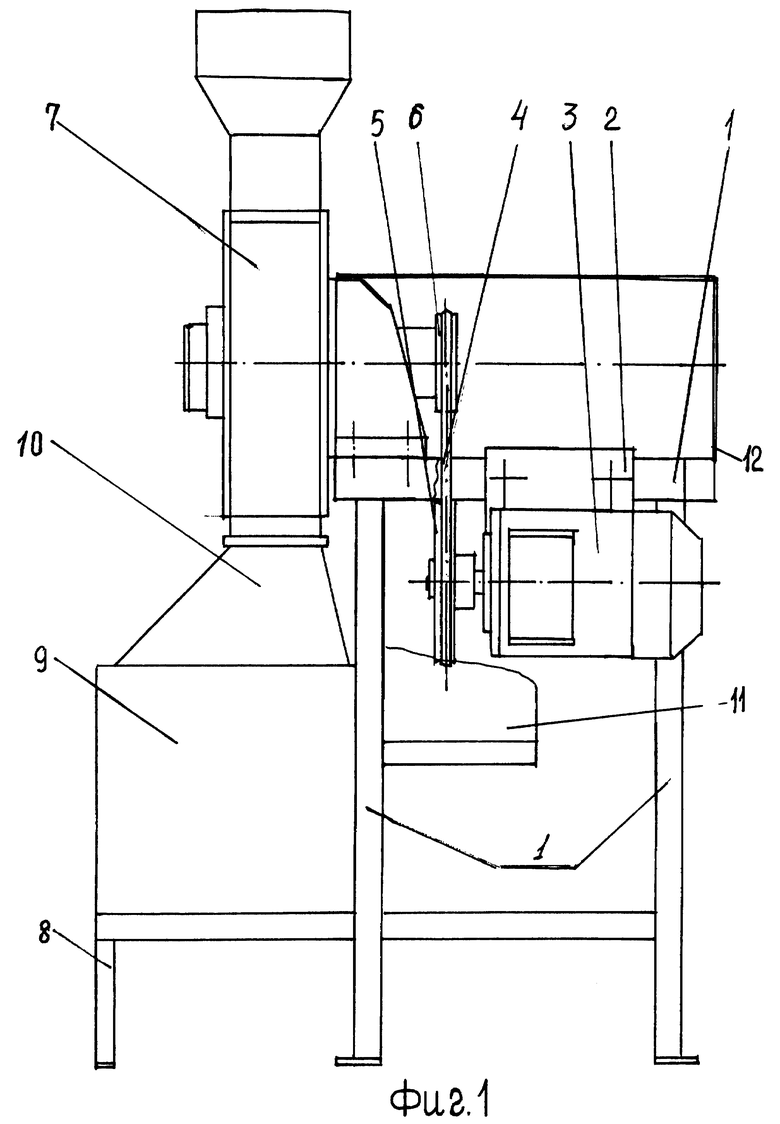

На фиг. 1 изображен общий вид варианта практического выполнения устройства, на фиг. 2 изображен узел измельчения, на фиг. 3 изображен привод молотковых пластин, на фиг. 4 изображен фрагмент привода молотковых пластин с фрагментом корпуса измельчителя, на фиг. 5 изображен фрагмент молотковой пластины. Особенности предложенного способа, заключаются в том, что производят n1 стадийное разрушение компонентов материала в n2 циклов, где целочисленные значения n1 и n2 выбирают в пределах 1 ≤ n1 ≤ 3, 1 ≤ n2 ≤ 1000, осуществляемых одновременно или/и последовательно. Стадийное и цикличное разрушение позволяет существенно расширить диапазон измельчаемых материалов, а для максимального разрушения трудно измельчаемых компонентов, как правило, необходимо полное максимальное количество стадий их измельчения. При этом на первой стадии компоненты материалов ускоряют до энергии E1, которую выбирают по отношению к максимальной энергии E2, необходимой для разрушения материала в пределах 1,1 ≤ (α1E1+E2)/E2 ≤ 12, где α1 - экспериментальный коэффициент, который выбирают в зависимости от размеров и прочности измельчаемых материалов в пределах 0,4 ≤ α1≤ 1,5. Ускоренный материал в количестве V1 в единицу времени, которое выбирают по отношению к общему количеству V2 ускоряемого материала в единицу времени в пределах 1 ≤ (α1V1+V2)/V2 ≤ 3,6, где α2 - экспериментальный коэффициент, выбираемый в зависимости от хрупкости компонентов измельчаемого материала в пределах 0,2 ≤ α2≤ 1,6, раскалывают на n3 частиц, где n3 выбирают в пределах 1 ≤ n3 ≤ 106. Таким образом на этой стадии наиболее эффективно разрушаются хрупкие компоненты измельчаемого материала.

Затем количество V3 отраженных в единицу времени от неподвижной измельчающей решетки частиц материала в процессе их циклического перемещения в зоне обработки рубят с помощью измельчителей, например, молоткового типа, выбирая его по отношению к общему количеству V4 отраженных в единицу времени частиц материала в пределах 1 ≤ (α3V3+V4)/V4 ≤ 4,3, где α3 - экспериментальный коэффициент, выбираемый в зависимости от вязкости и твердости измельчаемых частиц в пределах 0,6 ≤ α3≤ 2,3. Не измельченное количество материала истирают или/и сминают в процессе его циклического перемещения в зазорах, например, между торцами измельчителей в виде молотков и неподвижной измельчающей решеткой до максимального размера L1 измельчаемых частиц, который выбирают по отношению к минимальному размеру L2, проходящему через геометрический центр ячеек, через которые измельченный материал удаляют из зоны обработки, в пределах 1 ≤ (L1+α2L4)/L4 ≤ 120, где α4 - экспериментальный коэффициент, выбираемый в зависимости от задаваемого максимального размера измельченных частиц в пределах 0,3 ≤ α4≤ 1,2. Геометрический центр ячейки произвольной конфигурации может быть определен, например, как точка, сумма расстояний от которой до всей совокупности точек, ограничивающих контур ячейки, является минимальной.

Количество стадий и циклов операций, в соответствии с которыми непрерывно загружаемые конгломераты компонентов измельчаемого материала, в частности, раскалывают, рубят и истирают, определяется свойствами компонентов материала, конструктивными особенностями устройства для его измельчения и режимом его работы, например скоростью вращения ротора узла измельчения. Например, компоненты, обладающие высокой хрупкостью могут быть измельчены за счет их ускорения молотковыми пластинами и другими перемещающимися элементами узла измельчения и ударов об элементы узла измельчения уже на первой стадии их раскалывания. При этом количество циклов их раскалывания, например, равное 50, осуществляют до тех пор, пока все частички этого компонента при перемещении их внутри устройства не будут расколоты до размеров их выбрасывания через ячейки выпускной решетки. Однако ничто не мешает хрупким компонентам, пройти другие стадии измельчения, на которых их рубят и истирают или/и сминают. Пластичные или упругие компоненты, не раскалывающиеся при ударе, рубят на второй стадии измельчения с помощью, например, острых краев молотковых пластин в количестве циклов, достаточном для достижения до необходимых размеров измельчаемых частиц. И, наконец, на третьей стадии истирания не расколотые и не разрубленные частицы истирают между молотковыми пластинами и стенками узла измельчения в количестве циклов, после которого они измельчаются до размеров их прохождения через выпускную решетку устройства.

При описании заявленного устройства нецелесообразно детально останавливаться на известных из опубликованных данных его конструктивных особенностях, в частности, корпуса и узлов соответственно измельчения, привода режущих инструментов, подачи сырья и выгрузки готового продукта. Детально целесообразно остановиться только на отличительных существенных конструктивных особенностях предложенного устройства, заключающихся в том, что узел измельчения выполнен молоткового типа с ударным элементом в виде пластин, установленных на осях их вращения на расстоянии L3 от оси вращения их привода, выбранном по отношению к расстоянию L4 между осью вращения и корпусом узла измельчения в пределах 1,003 ≤ (β1L3+L4)/L4 ≤ 11, где β1 - экспериментальный коэффициент, выбранный в зависимости от максимальных размеров фрагментов измельчаемого материала в пределах 0,15 ≤ β1≤ 3,6.

Максимальный размер L5 молотковой пластины выбран по отношению к расстоянию L6 от оси перемещения пластины до корпуса узла измельчения в пределах 1,008 ≤ (β2L5+L6)/L6 ≤ 3,7, где β2 - экспериментальный коэффициент, выбранный в зависимости от минимальных размеров измельченного продукта в пределах 0,56 ≤ β2≤ 2,7. Максимальный размер L7 отверстия (круглого или продолговатого) в каждой молотковой пластине выбран по отношению к минимальному размеру L8 в пределах 0,1 ≤ (β3L8+L7)/L7 ≤ 2,3, где β3 - экспериментальный коэффициент, выбранный в зависимости от максимального размера поперечного сечения кронштейна перемещения пластины в пределах 0,74 ≤ β3≤ 1,3. Общая сумма L9 всех зазоров Z между молотковыми пластинами выбрана по отношению к максимальному расстоянию L10 между щеками узла измельчения в пределах 0,001 ≤ (L9+L10)/L10 ≤ 1,8.

Соотношение минимальных размеров s1 площадей отверстий в решетке узла измельчения и их максимальных размеров s2 выбрано в пределах 1,001 ≤ (β1s1+s2)/s2 ≤ 3,7, а соотношение суммы s3 площадей всех отверстий в решетке узла измельчения к общей площади s4 решетки выбрано в пределах 1,001 ≤ (β1s3+s4)/s4 ≤ 3,2. При этом в узле подачи исходного сырья дополнительно установлен регулятор подачи сырья в зону измельчения с соотношением минимального объема v5 и максимального объема v6 подачи сырья в пределах 1,01 ≤ (v5+β4v6)/v6 ≤ 5,1, где β4 - экспериментальный коэффициент, выбранный в зависимости от величины минимального объема камеры узла измельчения в пределах 0,38 ≤ β4≤ 4,1. Указанные особенности выполнения конструктивных элементов обеспечивают эффективное и полноценное измельчение обрабатываемого многокомпонентного сыпучего материала.

В качестве примера практического выполнения заявленных объектов целесообразно описать дробилку Д-2, которая относится к дробилкам молоткового типа. Она выполнена (см. фиг. 1-5) виде корпуса 1, сваренного из труб прямоугольного сечения, к которому крепится плита 2 с электродвигателем 3. Плита 2 снабжена пазами для обеспечения возможности производить натяжение ремня 4, соединяющего шкив 5 на валу электродвигателя со шкивом 6 на валу ротора узла измельчения (дробления) 7. К корпусу 1 снизу прикреплена подставка 8, также сваренная из труб, на которую установлена ванна 9. Между узлом измельчения (дробления) 7 и ванной 9 закреплен защитный экран 10 для предотвращения разлетания дробленых частиц и пыли. Сбоку на корпусе 1 установлен пульт 11 управления дробилкой. Сверху корпус и шкивы закрыты кожухом 12.

Основным механизмом дробилки является узел измельчения (дробления) 7 (фиг. 2). Он выполнен из двух соединенных шпильками щечек 13, между которыми установлена решетка 14. Внутри на подшипниках 15, закрепленных в щечках 13 через втулки 16 и крышки 17, установлен ротор с возможностью его вращения. Ротор составлен из вала 18, на котором насажены диски 19 и молотки 20, закрепленные на шпильках. На валу 18 ротора насажен также шкив 5, через который ротор приводят во вращение. Сверху на узле измельчения в узле подачи исходного сырья установлен затвор 21 и дополнительно установлен регулятор подачи сырья в зону измельчения в виде шибера 22. Измельченный материал подают через установленный на узле 7 бункер 23. На одной из щечек 13 закреплен кронштейн 24, через который узел измельчения прикреплен к корпусу 1. Снизу на узле измельчения закреплен выходной патрубок 25, соединенный с кожухом вокруг щечек 13, образуя камеру сбора. На патрубке 25 установлен защитный экран 8.

На фиг. 3-5 более детально отражены фрагменты дисков 19 и молотков 20, закрепленных на шпильках 26 с обозначением важнейших размеров, выбор которых в заявленных пределах предопределяет достижение указанного технического результата. В качестве оптимальных значений параметров, характеризующих существенные признаки заявленных объектов, целесообразно указать следующее. Число n1 стадий разрушения компонентов материала целесообразно выбрать равным 3, а число n2 циклов равным, например, 25. При этом на первой стадии компоненты материалов ускоряют до энергий E1 и E2 взаимосвязанных соотношением:  Значения других параметров, характеризующих существенные признаки заявленного способа, целесообразно выбрать следующими:

Значения других параметров, характеризующих существенные признаки заявленного способа, целесообразно выбрать следующими:

Отличительные особенности устройства целесообразно, в частности, охарактеризовать соотношением (β1L3+L4)/L4= 4,5, где β1= 1,3, a максимальный размер L5 молотковой пластины выбрать по отношению к расстоянию L6 от оси перемещения пластины до корпуса узла измельчения равным (β2L5+L6)/L6≤ 2,3, где β2= 1,2, и соответственно (β3L8+L7)/L7= 1,3, где β3= 1,1. При этом общую сумму L9 всех зазоров между молотковыми пластинами рационально выбрать по отношению к максимальному расстоянию L10 между щеками узла измельчения из выражения (L9+L10)/L10=1,4, а соотношение минимальных размеров s1 площадей отверстий в решетке и их максимальных размеров s2 выбрать равным (β1s1+s2)/s2= 2,3 и соотношение суммы s3 площадей всех отверстий в решетке к общей площади s4 решетки (β1s3+s4)/s4= 2,2. Соотношение минимального объема v5 и максимального объема v6 подачи сырья регулятором в виде шибера целесообразно выбрать равным (v5+β4v6)/v6= 3,5, где β4= 2,4.

Устройство в соответствии с заявленным способом работает следующим образом. После включения электродвигателя 3 посредством пульта управления 11 приводят во вращение вал 18 с молотками 20. Сыпучий продукт, подлежащий дроблению, из бункера 23 через затвор 21 подают в камеру измельчения на молотки 20. Подачу, то есть количество продукта, подаваемого на молотки, регулируют шибером 22. С помощью молотков продукт дробится и попадает на решетку 14, через отверстия в которой просыпается на круговой кожух в патрубок 25. Из патрубка 25 раздробленный продукт попадает в ванну 9. При этом целесообразно отметить, что происходит совмещение операций измельчения и выгрузки - режущий инструмент не только измельчает, но и транспортирует материал.

В качестве оптимальных значений параметров, характеризующих параметры способа, реализуемого описанной дробилкой, целесообразно указать следующие. Число n1 стадий разрушения компонентов материала целесообразно выбрать равным 3, а число n2 циклов равным, например, 20. При этом на первой стадии компоненты материалов ускоряют до энергий E1 и E2, взаимосвязанных соотношением (α1E1+E2)/E2= 2,2, где α1= 1,1. Ускорение компонентов осуществляют за счет ударов движущимися элементами устройства, преимущественно пластинами молоткового типа. Количественные значения величин E1 и E2 энергии могут быть примерно равными соответственно от 5 до 200 эргов.

Ускоренный материал в количестве V1 в единицу времени, например, равном 100 г/с, которое выбирают по отношению к общему количеству V2 ускоряемого материала в единицу времени, например, равному 1000 г/с, или при (α2V1+V2)/V2≤ 1,12 в случае α2= 1,2, раскалывают на n3 частиц, где n3 выбирают в пределах n3 ≤ 103. Затем количество V3 отраженных в единицу времени, например, равное 50 г/с, от неподвижной измельчающей решетки частиц материала в процессе их циклического перемещения в зоне обработки рубят с помощью измельчителей, например, молоткового типа, выбирая его по отношению к общему количеству V4 отраженных в единицу времени, например, равному 250 г/с, частиц материала, при (α3V3+V4)/V4= 1,26, в случае α3≤ 1,3. Не измельченное количество материала истирают или/и сминают в процессе его циклического перемещения в зазорах, например, между торцами измельчителей в виде молотков и неподвижной измельчающей решеткой до максимального размера L1, например, равного 0,01 мм, измельчаемых частиц, который выбирают по отношению к минимальному размеру L2, например, равному 0,02 мм, ячеек, через которые измельченный материал удаляют из зоны обработки при (L1+α4L2)/L2= 1,6, в случае α4= 1,1.

Отличительные особенности устройства целесообразно, в частности, охарактеризовать соотношением (β1L3+L4)/L4= 1,19, где β1= 1,3, при L3, равном, например, 20 мм, и L4, равном, например, 140 мм, а максимальный размер L5 молотковой пластины выбрать равным, например, 130 мм по отношению к расстоянию L6, например, 120 мм от оси перемещения пластины до корпуса узла измельчения при (β2L5+L6)/L6≤ 2,3, в случае β2= 1,2 и соответственно (β3L8+L7)/L7= 1,6 при L8=8 мм, L7=15 мм и β3= 1,1. При этом общую сумму L9 всех зазоров между молотковыми пластинами рационально выбрать по отношению к максимальному расстоянию L10 между щеками узла измельчения из выражения (L9+L10)/L10=1,4, а соотношение минимальных размеров s1 площадей отверстий в решетке и их максимальных размеров s2 выбрать равным (β1s1+s2)/s2= 2,3 и соотношение суммы s3, например, равной 80 см2, площадей всех отверстий в решетке к общей площади s4, например, равной 100 см2, решетки выбрать равным (β1s3+s4)/s4= 2,04. Соотношение минимального объема v5, например, равного 10 см3, и максимального объема v6, например, равного 50 см3, подачи сырья регулятором в виде шибера целесообразно выбрать равным (v5+β4v6)/v6= 1,6, где β4= 1,4. При этом экспериментальные исследования показали, что при прочих эквивалентных условиях при осуществлении заявленных объектов по сравнению с прототипом достигалось повышение производительности и снижение энергозатрат при измельчении материалов по меньшей мере в полтора раза.

Изобретение относится к области пищевой промышленности. Способ заключается в том, что производят n1 стадийное разрушение компонентов материала в n2 циклов, где n1 и n2 выбирают в пределах 1 ≤ n1 ≤ 3, 1 ≤ n2 ≤ 1000, осуществляемых одновременно или/и последовательно. При этом на первой стадии компоненты материалов раскалывают на n3 частиц, где n3 выбирают в пределах 1 ≤ n3 ≤ 106. Затем отраженные от неподвижной измельчающей решетки частицы материала в процессе их многоциклического перемещения в зоне обработки рубят с помощью измельчителей, например, молоткового типа. Неизмельченное количество материала истирают или/и сминают в процессе его многоциклического перемещения в зазорах, например, между торцами измельчителей в виде молотков и неподвижной измельчающей решеткой. Эти операции осуществлены, в частности, в устройстве, узел измельчения которого выполнен молоткового типа с ударным элементом в виде пластин, установленных на осях их вращения. Повышается производительность и снижаются энергозатраты при измельчении материалов, расширяется диапазон использования при сохранении потребительских свойств измельчаемого продукта. 2 с.п.ф-лы, 5 ил.

2. Устройство для осуществления способа измельчения многокомпонентного сыпучего материала, содержащее корпус и узлы соответственно измельчения, привода режущих инструментов, подачи сырья и выгрузки готового продукта, причем узел измельчения выполнен молоткового типа с ударным элементом в виде пластин, установленных на осях их вращения на расстоянии L3 от оси вращения их привода, выбранном по отношению к расстоянию L4 между осью вращения и корпусом узла измельчения в пределах 1,003 ≤ (β1L3 + L4)/L4 ≤ 11, где β1 - экспериментальный коэффициент, выбранный в зависимости от максимальных размеров фрагментов измельчаемого материала в пределах 0,15 ≤ β1 ≤ 3,6, максимальный размер L3 молотковой пластины выбран по отношению к расстоянию L6 от оси перемещения пластины до корпуса узла измельчения 1,008 ≤ (β2L5 + L6)/L6 ≤ 3,7, где β2 - экспериментальный коэффициент, выбранный в зависимости от минимальных размеров измельченного продукта в пределах 0,56 ≤ β2 ≤ 2,7, максимальный размер L7 отверстия в молотковой пластине выбран по отношению к минимальному размеру L8, проходящему через геометрический центр отверстия, в пределах 0,1 ≤ (β3L8 + L7)/L7 ≤ 2,3, где β3 - экспериментальный коэффициент, выбранный в зависимости от максимального размера поперечного сечения кронштейна перемещения пластины в пределах 0,74 ≤ β3 ≤ 1,3, общая сумма L9 всех зазоров между молотковыми пластинами выбрана по отношению к максимальному расстоянию L10 между щеками узла измельчения в пределах 1,001 ≤ (L9 + L10)/L10 ≤ 1,8, соотношение минимальных размеров s1 площадей отверстий в решетке узла измельчения и их максимальных размеров s2 выбрано в пределах 1,0001 ≤ (β1s1 + s2)/s2 ≤ 3,7, а соотношение суммы s3 площадей всех отверстий в решетке узла измельчения к общей площади s4 решетки выбрано в пределах 1,001 ≤ (β1s3 + s4)/s4 ≤ 3,2, при этом в узле подачи исходного сырья дополнительно установлен регулятор подачи сырья в зону измельчения с соотношением минимального объема v5 и максимального объема v6 подачи сырья в пределах 1,01 ≤ (v5 + β4v6)/v6 ≤ 5,1, где β4 - экспериментальный коэффициент, выбранный в зависимости от величины минимального объема камеры узла измельчения в пределах 0,38 ≤ β4 ≤ 4,1.с

| ИЗМЕЛЬЧИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2062652C1 |

| SU 1787530 A2, 15.05.1990 | |||

| Молотковая дробилка | 1991 |

|

SU1793961A3 |

| Молотковая дробилка | 1990 |

|

SU1717214A2 |

| Молотковая мельница | 1980 |

|

SU886973A1 |

| Молотковая дробилка | 1984 |

|

SU1175546A2 |

| ВАКЦИНА, СПОСОБНАЯ СООБЩАТЬ ХОЗЯИНУ ИММУНИТЕТ ПРОТИВ ИНФЕКЦИИ, ВЫЗВАННОЙ STREPTOCOCCUS ГРУППЫ B, СПОСОБ ПРЕДУПРЕЖДЕНИЯ ИНФЕКЦИИ, ВЫЗВАННОЙ STREPTOCOCCUS ГРУППЫ B, И СПОСОБ ОСЛАБЛЕНИЯ ИНФЕКЦИИ, ВЫЗВАННОЙ STREPTOCOCCUS ГРУППЫ B | 1990 |

|

RU2113234C1 |

Авторы

Даты

2000-12-20—Публикация

1999-10-14—Подача