Изобретение относится к металлургии цветных металлов, а именно, к получению сплавов на основе алюминия особой степени чистоты, применяемых для нужд микроэлектроники.

Основным требованием к работе приборов является их надежность, которая зависит от термостойкости, стойкости к электромиграции, коррозионной стойкости и т.д., применяемых в них микросхем. Особенно это важно для приборов многократного действия (Технология СВИС под редакцией С. ЗИ, М.: Мир, 1986 с. 62 - 63). Для удовлетворения предъявляемых требований к микросхемам наибольшее применение при их производстве получили двойные и тройные сплавы на основе особочистого алюминия марок A 5N, A 5 N5 и A 6N с кремнием, медью и титаном (Лейбольд А. Г. Спектр производства). Основным требованием к таким сплавам для нужд микроэлектроники является равномерность распределения легирующих компонентов в объеме.

Указанные сплавы, так же как и алюминий, на основе которого они получены, являются особочистыми с лимитированным содержанием примесей. Требования по содержанию основного количества примесей в особочистом алюминии и сплаве на его основе однозначны и не отрицают потерю смысла использования особочистого алюминия.

Известны способы получения сплавов с использованием лигатур способами прямого синтеза - легирование непосредственно легирующими компонентами.

В качестве ближайшего аналога может быть принят "Способ получения особочистого алюминия" по заявке N 95111785, включающий ступенчатый нагрев слитка, вакуумную выдержку и управляемое охлаждение, причем нагрев и охлаждение осуществляют по трем-девяти секциям нагревателей в автоматическом режиме.

В качестве изобретения представлен способ получения сплавов на основе особочистого алюминия марок A 5N (99,999% Al), A 5 5N (99,9995% Al), A 6N (99,9999% Al), легированного кремнием полупроводниковой чистоты (ТУ 19658-81), медью (чистотой не ниже 99,998% Cu), титаном иодидным (ТУ 48-4-282-86).

Сущность изобретения заключается в том, что процесс сплавообразования производится в автоматическом режиме управления нагревом и охлаждением по 3 - 9 секциям нагревателей при соблюдении градиента температур между соседними секциями 2 - 50oC, выдержку расплава проводят при 620 - 1100oC и давлении 1,0 • 10-4 - 1,0 • 10-6 мм рт. ст. в течение 3 - 54 ч. Нагрев в автоматическом режиме осуществляется со скоростью 1,0 - 5,0 град/мин, охлаждение в автоматическом режиме при скоростях 0,1 - 3,0 град/мин. Нагрев, выдержка и охлаждение в автоматическом режиме процесса сплавообразования в заявляемых пределах обеспечивают равномерное распределение легирующих компонентов, гомогенность и ориентированность структуры, предотвращают вторичную кристаллизацию легирующих компонентов, обеспечивает дополнительную очистку от примесей, имеющих давление пара выше, чем у основы и устраняет образование усадочных раковин и пустот по длине слитка за счет постепенной его кристаллизации и перемещения раковин и пустот в конечную часть слитка.

Так как коэффициент распределения кремния и меди меньше единицы (K < 1), то титана больше единицы (K > 1), то при получении полуслитков методом нормальной направленной кристаллизации начальная часть каждого полуслитка в случае легирования кремнием, медью обеднена этими элементами по сравнению с конечной, а в случае легирования титаном - обогащена.

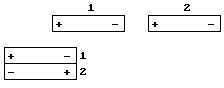

Равномерное распределение легирующих компонентов по длине слитка обеспечивается нормальной направленной кристаллизацией, создаваемой за счет градиента температур с учетом коэффициента распределения вводимых легирующих компонентов, а именно в начале получают два полуслитка, которые затем составляются в слиток по схеме:

При проведении направленной кристаллизации, как правило, вторичная кристаллизация легирующих компонентов сводится к минимуму, что предотвращает появление второй фазы, сводит усадочную раковину в конец слитка, увеличивая тем самым выход годного сплава. Особенно эффективен этот метод, когда концентрация легирующего компонента находится в пределах растворимости компонента в основе.

Сплав получают в контейнерах, выполненных из материала, исключающего возможность загрязнения расплава и взаимодействия с ним в области указанных температур.

Вместимость контейнера до 10 кг. Контейнеры помещаются в установки (печи), обеспечивающие необходимый вакуум и проведение температурного процесса сплавообразования в указанном в заявке режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСОБОЧИСТОГО АЛЮМИНИЯ | 1995 |

|

RU2095450C1 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЯ | 1996 |

|

RU2101374C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАНДАРТНЫХ ОБРАЗЦОВ ЛИГАТУР НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2631544C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ МАГНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2190679C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВОЙ ЛИГАТУРЫ АЛЮМИНИЙ-ТИТАН-БОР | 1996 |

|

RU2110597C1 |

| СПОСОБ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ СЛИТКОВ | 2009 |

|

RU2425157C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ХРОМА И СПОСОБ ВЫПЛАВКИ СПЛАВА НА ОСНОВЕ ХРОМА | 2014 |

|

RU2557438C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ НЕГО | 2022 |

|

RU2787532C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2000 |

|

RU2191836C2 |

| СПОСОБ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2501880C1 |

Изобретение относится к металлургии цветных металлов, а именно к получению сплавов на основе алюминия особой степени чистоты. Способ получения сплавов на основе особочистого алюминия включает ступенчатый нагрев слитка, вакуумную выдержку для сплавообразования при температуре 620-1100oC и давлении 1,0•10-4 - 1,0•10-6 мм рт. ст. в течение 3-54 ч с последующим охлаждением расплава. Нагрев и охлаждение осуществляют по 3-9 секциям в автоматическом режиме со скоростью нагрева 1,0-5,0 град/мин и скоростью охлаждения 0,1 - 3,0 град/мин при обеспечении регулируемого, переменного по времени кристаллизации градиента температур по длине слитка для проведения процесса направленной кристаллизации. Способ позволяет получить особочистые сплавы с лимитированным содержанием примесей, особенно, когда концентрация легирующего компонента находится в пределах растворимости компонента, в основе устраняет образование усадочных раковин и пустот по длине слитка.

Способ получения сплавов на основе особочистого алюминия, включающий зонную плавку для проведения зонной перекристаллизации, состоящую из ступенчатого нагрева, вакуумной выдержки и управляемого охлаждения, причем нагрев и охлаждение осуществляют по 3 - 9 секциям нагревателей в автоматическом режиме, отличающийся тем, что сначала получают два легированных полуслитка, в которых вводимые легирующие компоненты распределены в зависимости от их коэффициента распределения К в начальной (K < 1) и конечной (K > 1) части каждого полуслитка, затем из этих полуслитков составляют слиток, устанавливая полуслитки один под другим так, чтобы под начальной частью одного полуслитка находилась конечная часть другого полуслитка и повторно проводят зонную плавку, при этом вакуумную выдержку осуществляют при температуре 620 - 1100oC и давлении 1,0 • 10-4oC 1,0 • 10-6 мм рт.ст. в течение 3 - 54 ч, нагрев осуществляют со скоростью нагрева 1,0 - 5,0 град/мин и охлаждение осуществляют со скоростью охлаждения 0,1 - 3,0 град/мин, при обеспечении регулируемого, переменного по времени кристаллизации градиента температур по длине слитка для проведения процесса направленной кристаллизации.

| RU 95111785 A, 27.06.97. |

Авторы

Даты

1999-06-10—Публикация

1997-07-31—Подача