Изобретение относится к металлургии цветных металлов, а именно к получению алюминия особой степени чистоты.

Известно, что для получения особочистого алюминия применяются различные методы очистки, такие, как зонная перекристаллизация, кристаллизация из расплава, дистилляция и ряд других. При применении каждого из методов в отдельности, как правило, не удавалось получить металла чище, чем марка A5N (99,999 содержания основного вещества по массе)

Для некоторых видов изделий микроэлектроники, таких, как изделия с "чистым затвором" необходим материал, основой которого является особочистый алюминий, чистотой лучше, чем марка A6N (99,9999 содержания основного вещества по массе)

Известен способ очистки алюминия, включающий ступенчатый нагрев слитка, вакуумную выдержку при температуре 680-1000oC и управляемое охлаждение расплава [1]

Сущность изобретения заключается в сочетании вакуумной выдержки с управляемым нагревом и охлаждением и зонной перекристаллизацией, осуществляемой с изменением скорости и ширины зоны по проходам.

Операция выдержки производится в автоматическом режиме управления нагревом и охлаждением по трем-девяти секциям нагревателя при поддержании oCиента температур между соседними секциями 3-50oC, вакуумную дегазацию проводят при температуре 680-1000oC и остаточном давлении газов 1,0•10-4 1,0•10-6 мм рт. ст. в течение 6-54 ч, нагрев в автоматическом режиме осуществляется со скоростью 0,1-5,0 oC/мин, охлаждение со скоростью 0,08-0,8 oC/мин.

Зонная перекристаллизация проводится в следующем режиме: первые три прохода проводятся при скорости движения фронта кристаллизации f 1,8-2,5 мм/мин при ширине зоны l (1/8-1/10)L, где L длина слитка, последующие проходы f (, 4-1,0 мм/мин с шириной зоны l (1/15-1/20)L.

Вакуумная выдержка обеспечивает высокую эффективность очистки от газов, газообразующих примесей и примесей, имеющих давление пара выше, чем у основы, таких, как H, N, O, C, Cl, P, S, F, Na, K, Mg, Ca и ряда других; распределение металлических примесей происходит за счет направленной кристаллизации, создаваемой градиентом температур, и устраняет образование усадочных раковин и пустот по длине слитка, перемещая их в конечную часть слитка.

Зонная перекристаллизация обеспечивает конечное распределение металлических примесей с одновременной очисткой от легколетучих примесей, при этом начальная часть слитка обогащается примесями, имеющими коэффициент распределения больше единицы (K > 1), такими, как Cr, Ti, Mo, W, Hf и т.д. а конечная часть слитка примесями с K < 1, такими, как Fe; Cu; Si; Ni и т.д.

Промышленная применимость способа иллюстрируется следующим примером.

Пример. Слитки исходного алюминия марки А 995 травят в растворе царской водки, нейтрализуют раствором щелочи, промывают проточной тепловой дистиллированной водой (не менее 2 ч), сушат при температуре 12О-180oC и загружают в предварительно подготовленные и отожженные в вакууме 1,0•10-5 мм при температуре 1100oC графитовые изложницы длиной 1400 мм и шириной 70 мм. Вакуумную выдержку проводят на специальных установках, основой которой является диффузионная печь типа СДОМ (ОГДОМ, ОКСИД).

После достижения вакуума порядка 1,0•10-5 мм рт. ст. производят нагрев в автоматическом режиме со скоростью 0,1-5,0 oC/мин. Расплав выдерживают при температуре 680-1000oC в течение 6-54 ч для удаления газов, газообразующих и примесей, имеющих давление пара, выше чем у основы, и производят охлаждение по трем-девяти секциям в управляемом автоматическом режиме со скоростью 0,08-0,8 oC/мин.

После охлаждения слитки вынимают, травят в растворе царской водки, нейтрализуют, промывают в проточной дистиллированной воде и укладывают в эти же графитовые изложницы для проведения зонной перекристаллизации. Зонную перекристаллизацию проводят на установке зонной плавки с индукционным нагревом и перемещают со скоростью движения каретки индукторов.

По установлению в реакторах установки вакуума порядка 1,0•10-5 мм рт. ст. включается стартовый разогрев и первые три прохода зоны проводят со скоростью f 1,8-2,2 мм/мин при ширине зоны равной (1/15-1/20)L; 4-й и последующие проходы со скоростью 0,4-1,0 мм/мин при ширине зоны (1/8-1/10)L.

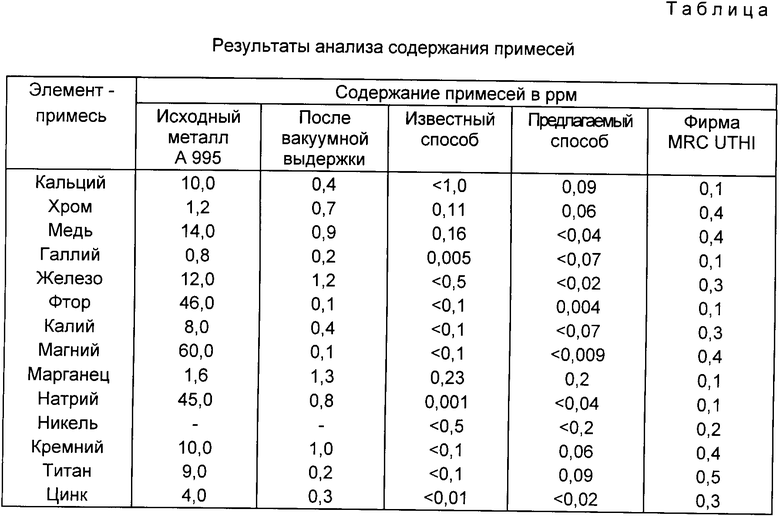

После охлаждения слитки вынимают, травят в растворе царской водки, нейтрализуют, промывают в проточной подогретой дистиллированной воде, сушат, отбирают пробы на анализ в соответствии с отбором проб в прототипе. В такой последовательности процесс зонной перекристаллизации повторяют при различных значениях f и n (числа проходов). В таблице даны результаты анализа на содержание примесей по этапам очистки и в сравнении с остаточным алюминием марки UTNI фирмы MRC (США) и металлом, полученным по известной схеме с применением двухстадийного каскадного метода, который по сравнению с предлагаемым способом требует значительно больших трудо- и энергозатрат.

Разброс в результатах анализа объясняется тем, что в настоящее время для аттестации особочистого алюминия применяется только масс-спектрометрический метод анализа с искровым или тлеющим разрядом, который и применялся для аттестации металла по предлагаемому способу и металла фирмы MRC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСОБОЧИСТОГО АЛЮМИНИЯ | 1995 |

|

RU2095450C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ ОСОБОЧИСТОГО АЛЮМИНИЯ | 1997 |

|

RU2131478C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО РАФИНИРОВАНИЯ ПЛАТИНОВЫХ СПЛАВОВ | 1997 |

|

RU2115752C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2467830C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЗИДИЕВОЙ КИСЛОТЫ | 2000 |

|

RU2192470C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ОСОБОЙ ЧИСТОТЫ | 1991 |

|

RU2041292C1 |

| Способ рафинирования расплава алюминия | 1991 |

|

SU1792990A1 |

| СПОСОБ РАФИНИРОВАНИЯ ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139363C1 |

| СПОСОБ ПОЛУЧЕНИЯ В ВАКУУМЕ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2009 |

|

RU2407815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2110600C1 |

Использование: в способе очистки алюминия методом вакуумной выдержки и зонной перекристаллизации. Сущность изобретения: вакуумную выдержку проводят при температуре 680-1000oC в течение 6-54 ч с управляемым ступенчатым нагревом и охлаждением по 3-9 секциям нагревателей в автоматическом режиме со скоростью нагрева 0,1-5,0 oС/мин и охлаждением 0,08-0,8 oС/мин. Зонную перекристаллизацию проводят в следующем режиме: первые три прохода зоны со скоростью движения фронта кристаллизации 1,8-2,5 мм/мин, при ширине зоны 1/8 -1/10 длины слитка, последующие проходы со скоростью 0,4-1,0 мм/мин при ширине зоны 1/15-1/20 длины слитка, с общим числом проходов не более 10. Технический результат: обеспечение конечного распределения металлических примесей с одновременной очисткой от легколетучих примесей, при этом начальная часть слитка обогащена примесями с коэффициентом распределения больше единицы (К > 1), такими, как Сr, Ti, Mo, W, Hf и т.п., а конечная часть слитка - примесями с K <1, такими, как Fe, Cu, Si, Ni и т.п. 1 табл.

Способ очистки алюминия, включающий ступенчатый нагрев слитка, вакуумную выдержку при 680 1000oС и управляемое охлаждение, отличающийся тем, что вакуумную выдержку проводят в течение 6 54 ч с одновременным ступенчатым нагревом и охлаждением по 3 9 секциям нагревателей в автоматическом режиме со скоростью нагрева 0,1 5,0 град/мин и скоростью охлаждения 0,08 0,80 град/мин с последующей перекристаллизацией, осуществляемой в режиме: первые три прохода зоны со скоростью движения фронта кристаллизации 1,8 2,5 мм/мин, при ширине зоны 1,8 1,10 длины слитка и последующих проходов со скоростью 0,4 1,0 мм/мин при ширине зоны 1/15 1/20 длины слитка с общим числом проходов не более десяти.

| Вигдорович В.Н | |||

| Очистка металлов и полупроводников кристаллизацией | |||

| - М.: Металлургия, 1968, с | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

Авторы

Даты

1998-01-10—Публикация

1996-02-15—Подача