Изобретение относится к металлургии цветных металлов, а именно, к получению алюминия особой чистоты.

Известно, что для получения особочистого алюминия применяются различные методы очистки, такие как кристаллизация из расплава и дистилляция. Для получения алюминия чистотой 99,998% (по массе), как правило, применяется метод зонной перекристаллизации. При применении комбинированных методов очистки удалось достичь и лучших результатов, т.е. получить металл чище, чем марка A 5N.

К недостаткам метода очистки кристаллизацией из расплава можно отнести специфичность и сложность применяемого оборудования, большие технические трудности при осуществлении контроля и автоматизации процесса (особенно при зонной перекристаллизации), а также довольно низкую эффективность при очистке от газовых и газообразных примесей, имеющих давление пара выше, чем у основы (алюминия) (Вигдорович В.Н. "Очистка металлов и полупроводников кристаллизацией", М. Металлургия, 1969, с.151, табл.6). Приведенные данные об эффективности вакуумной дегазации не являются полными, а утверждение автора о снижении эффективности очистки зонной перекристаллизацией от примесей железа, меди и кремния является по крайней мере спорным.

Сущность изобретения заключается в том, что в способе очистки алюминия нагрев и расплавление слитка в процессе вакуумной дегазации и кристаллизации расплава после вакуумной выдержки производится в автоматическом режиме управляемым нагревом и охлаждением по 3-9 секциям нагревателей при поддержании градиента температур между соседними секциями 3-50oC, вакуумную дегазацию проводят при 680-1000oC и давлении 1,0•10-4-1,0•10-6 мм рт.ст. в течение 6-72 ч, нагрев в автоматическом режиме осуществляется со скоростью 0,1-5 град/мин, охлаждение в автоматическом режиме проводят при скоростях 0,08-0,8 град/мин.

Нагрев и охлаждение алюминия в автоматическом режиме в заявляемых пределах обеспечивает высокую эффективность очистки вакуумной выдержкой от газов, газообразующих примесей и примесей, имеющих давление пара выше, чем у основы, таких как H, N, O, C, Cl, P, S, F, Na, K, Mg, Ca и ряд других; распределение металлических примесей по концам слитка (согласно коэффициента распределения) за счет градиента температур (осуществляется процесс направленной кристаллизации), устранение образования усадочных раковин и пустот за счет постепенной кристаллизации слитка и перемещения раковин и пустот в конечную часть слитка. При этом начальная часть слитка обогащена примесями, имеющими коэффициент распределения больше единицы (K>1), такими как Cr, Ti, Mo, W, Hf и т.д. а конечная часть слитка примесями с K>1, такими как Fe, Cu, Si, Ni и т.д.

Пример. Слитки исходного алюминия марки A 995 травят в растворе царской водки, нейтрализуют раствором щелочи (NaOH, KOH), промывают проточной теплой дистиллированной водой (не менее 2 ч), сушат при температуре 150oC и загружают в предварительно подготовленные графитовые изложницы длиной 1400 мм и шириной 70 мм. Вакуумную дегазацию проводят на диффузионных печах типа СДОМ (ОГДОМ).

После достижения вакуума порядка 1,0•10-5 мм рт.ст. производят нагрев в автоматическом режиме со скоростью 1,8 град/мин. Расплав выдерживают при температуре 920oC в течение 56 ч для удаления газов, газообразующих и примесей, имеющих давление пара выше, чем у алюминия, и производят охлаждение по 6 зонам в управляемом автоматическом режиме со скоростью 0,12 град/мин.

После охлаждения слитки вынимают, травят в растворе царской водки, нейтрализуют, промывают в проточной дистиллированной воде, сушат и отбирают пробы на анализ по длине слитка не менее 3-х проб. В такой последовательности процесс повторяют при различных значениях температуры, давления, скоростей нагрева и кристаллизации и значений градиентов температур между секциями.

На чертеже представлен температурно-временной график проведения процесса очистки алюминия.

Полученный алюминий подвергается анализу на содержание примесей с использованием нейтронно-активационного, атомно-абсорбционного и масс-спектрометрического метода анализа. Параллельно производится очистки по известному способу (Вигдорович В.Н. "Очистка металлов и полупроводников кристаллизацией, М. Металлургия, 1969, с.161).

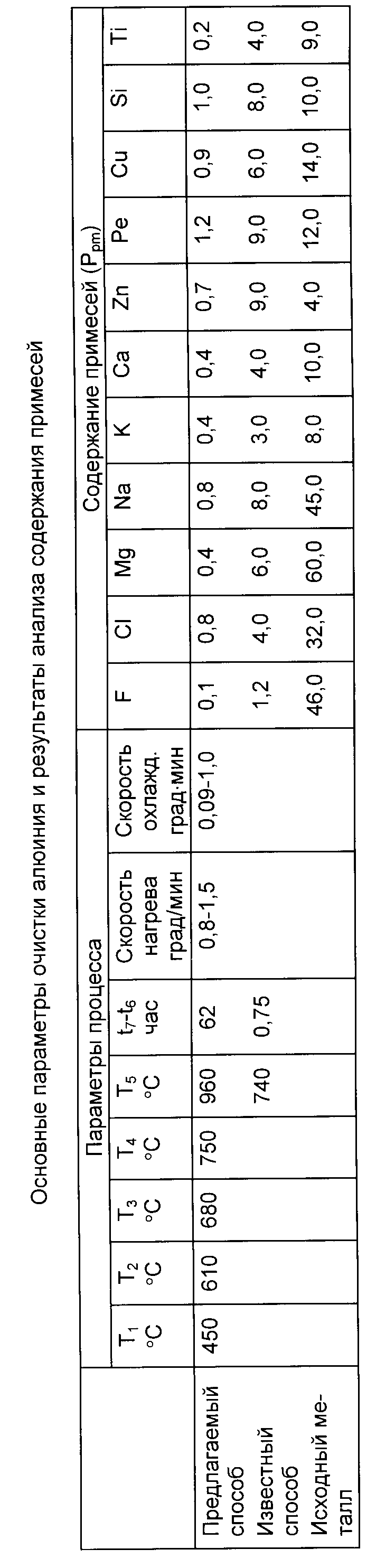

Из слитков, полученных по предлагаемому и известному способам, отбирались темплеты на анализ на расстоянии 850 мм от начала слитка.

Результаты анализа алюминия, полученного по обоим способам в сравнении с результатами анализа исходного металла приведены в таблице. Там же показаны основные параметры процесса получения алюминия по предлагаемому способу.

Сопоставление примесных составов особочистого алюминия, полученного по известным и предлагаемому способам в сравнении с исходным, показывает высокую эффективность очистки предлагаемым способом.

Полученный алюминий полностью соответствует требованиям технических условий на алюминий марки А5 по ТУ 48-5-24-82 и требованиям на особо чистый алюминий марок 3000 и 1000 компании "Kaisep Aluminium" (США).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ АЛЮМИНИЯ | 1996 |

|

RU2101374C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ ОСОБОЧИСТОГО АЛЮМИНИЯ | 1997 |

|

RU2131478C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО РАФИНИРОВАНИЯ ПЛАТИНОВЫХ СПЛАВОВ | 1997 |

|

RU2115752C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО НИОБИЯ | 1998 |

|

RU2137857C1 |

| СПОСОБ ПОЛУЧЕНИЯ В ВАКУУМЕ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2009 |

|

RU2407815C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ОСОБОЙ ЧИСТОТЫ | 1991 |

|

RU2041292C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТЕЛЛУРИДОВ ВИСМУТА И СУРЬМЫ | 2014 |

|

RU2579389C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2467830C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, СОДЕРЖАЩЕГО ЛИТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2079563C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ МАГНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2190679C1 |

Использование: рафинирование алюминия, в частности, получение особочистого алюминия. Сущность изобретения: зонная плавка путем нагрева слитка, вакуумной дегазации при температуре 680-1000oC в течение 6-72 ч и управляемого охлаждения, причем плавку осуществляют по 3-9 зонам в автоматическом режиме со скоростью нагрева 0,1-5,0 град/мин и скоростью охлаждения 0,08-0,80 град/мин. Технический результат: примесные составы особочистого алюминия, полученного по известным и предлагаемому способам в сравнении с исходным, показывает высокую эффективность очистки предлагаемым способом. 1 табл., 1 ил.

Способ получения особочистого алюминия, включающий зонную плавку, состоящую из нагрева слитка, вакуумной дегазации при температуре 680 - 1000oС в течение 6 72 ч и управляемого охлаждения, отличающийся тем, что плавку осуществляют по 3 9 зонам в автоматическом режиме со скоростью нагрева 0,1 5,0 град/мин и скоростью охлаждения в интервале 0,08 0,80 град/мин.

| Вигдорович В.Н | |||

| Очистка металлов и полупроводников кристаллизацией | |||

| - М.: Металлургия, 1969, с | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

Авторы

Даты

1997-11-10—Публикация

1995-07-07—Подача